L'usinage CNC 5 axes est l'un des processus les plus avancés disponibles aujourd'hui. Il utilise la technologie d'usinage soustractif pour offrir des possibilités infinies de création de pièces. Cette technologie utilise des outils de coupe qui fonctionnent sur cinq axes pour couper les pièces à la forme et à la taille souhaitées. L'usinage 5 axes offre une plus grande exactitude, précision, efficacité et fiabilité. L'augmentation du nombre d'axes confère également aux fraiseuses à cinq axes de meilleures capacités que les produits similaires. De plus, le processus permet une automatisation et une gestion complètes à l'aide de la commande numérique par ordinateur (CNC). Par conséquent, de nombreux ateliers d’usinage CNC fiables s’appuient sur cette technologie pour leurs services d’usinage CNC de précision.

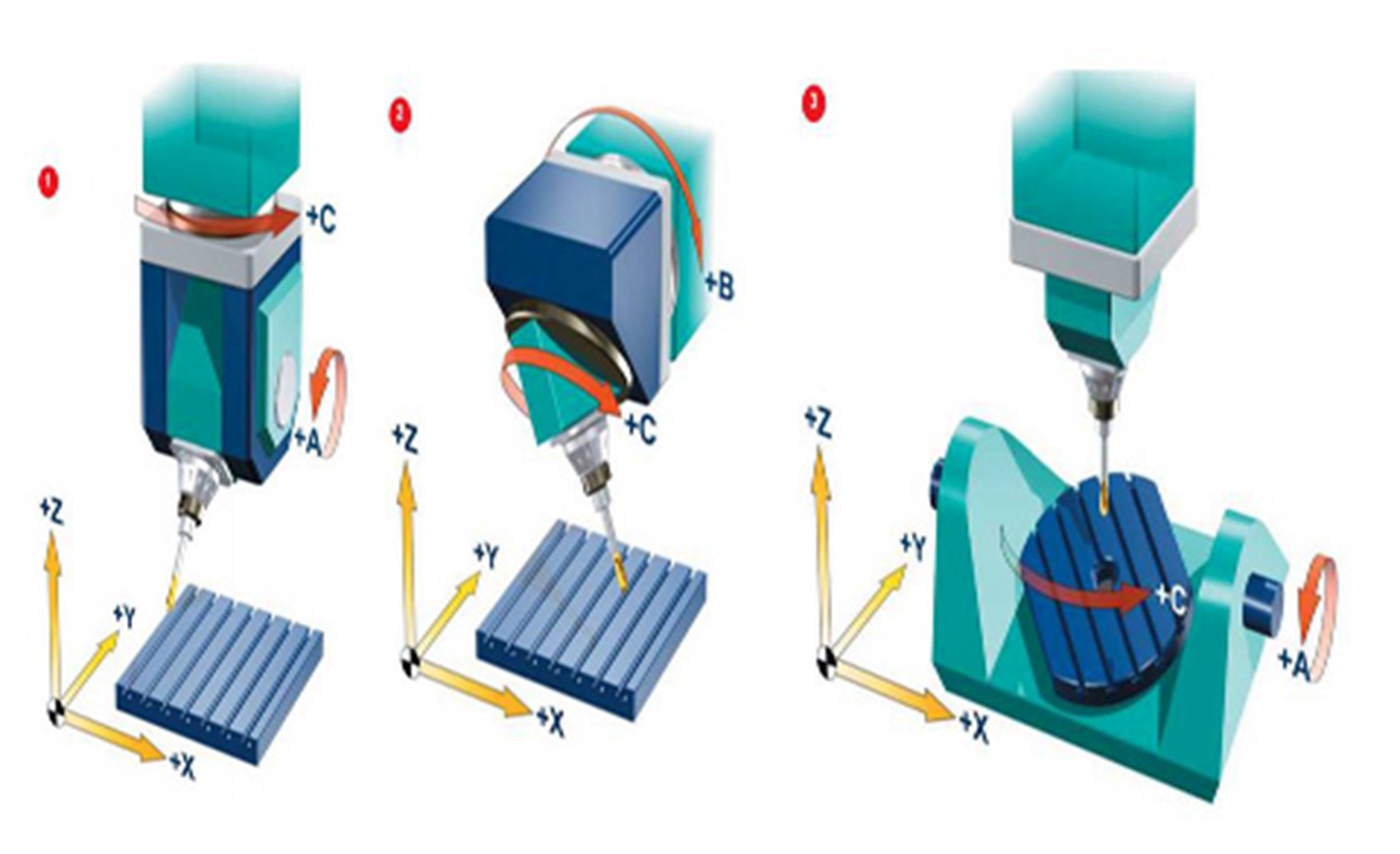

Ce processus implique que l'outil de coupe se déplace simultanément sur cinq axes. Les machines CNC 5 axes proposent trois axes linéaires et deux axes rotatifs travaillant simultanément pour réaliser des pièces complexes. Cela implique généralement d’augmenter l’inclinaison de la table ou de l’outil, ce qui augmente la rotation et le mouvement.

Le 5ème axe permet aux machinistes de fabriquer jusqu'à 5 faces en une seule opération. Cela rend le processus très efficace et précis. Cela le rend également adapté à la création de structures et de fonctionnalités complexes avec une configuration minimale. Avec plusieurs pièces nécessitant un usinage constant sur 5 côtés, ce processus devient de plus en plus précieux pour plusieurs industries.

Pour aider à comprendre les axes dans un Fraiseuse CNC 5 axes, expliquons l'importance du nombre d'axes dans l'usinage CNC. Le nombre d'axes d'usinage est le nombre de directions dans lesquelles l'outil de coupe (ou la matière première) peut se déplacer pour créer le produit souhaité. Par exemple, les machines CNC traditionnelles comptent trois axes. Par conséquent, leurs outils ne peuvent se déplacer que sur les axes X, Y et Z.

Mouvement de l'outil :

Horizontalement sur l'axe X ;

L'axe Y est vertical ;

Déplacez-vous d'avant en arrière sur l'axe Z.

Les centres d'usinage à 5 axes ajoutent des fonctionnalités d'axe linéaire en inclinant (et en tournant) la table. Il existe deux axes de rotation supplémentaires, appelés axe A et axe C. L'axe A est également appelé axe de la table inclinable, tandis que l'axe B est l'axe de rotation de la table. L'inclusion de ces axes permet l'usinage de géométries plus complexes que ce qui est possible avec des machines CNC à 2 ou 3 axes.

Comme les autres machines CNC, les fraiseuses CNC 5 axes s'appuient sur des instructions informatiques. Les instructions programmées de la machine contrôlent le mouvement de l'outil de coupe et de la pièce. Le processus d'usinage 5 axes commence par la création d'un modèle CAO 3D du composant souhaité.

Après cela, le modèle CAO est exporté vers un logiciel CAM qui le convertit en programme informatique (G-code). Le G-code contient les instructions pour la machine CNC. Il contient des parcours d'outils créés en fonction de la géométrie de la pièce requise. Ces instructions contrôlent le mouvement de l'outil de coupe le long des axes linéaires (X, Y et Z). Il contrôle également l'orientation de la table le long des axes de rotation (A et B) pour créer la pièce souhaitée.

Ce procédé permet d'usiner 5 faces d'une pièce avec un seul serrage. En conséquence, cela permet d’économiser du temps et des coûts de fabrication, vous aidant ainsi à commercialiser vos produits plus rapidement. Notez cependant que la vitesse et la direction du mouvement dépendent du type et de la configuration de la machine 5 axes.

Les machines 5 axes peuvent améliorer vos programmes d’usinage et augmenter l’évolutivité. Ces centres d'usinage peuvent être de différents types pour répondre aux besoins de l'industrie manufacturière.

Les trois principaux types de machines CNC à cinq axes sont :

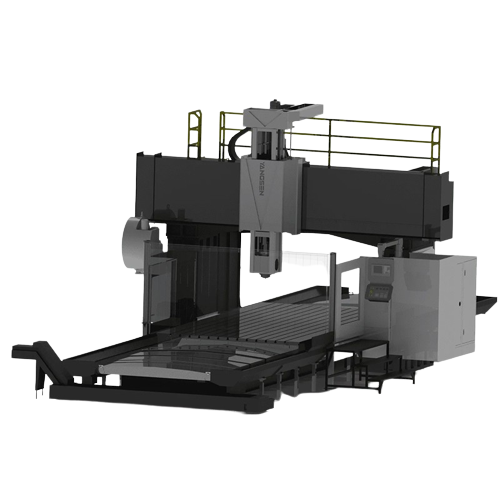

L'axe de rotation de la machine Tête/Tête est situé dans la tête. Leurs sommets à 5 axes reposent sur une plate-forme qui se déplace sur une table fixe, maintenant la pièce en place. Par conséquent, vous n’avez pas à vous soucier des interférences de l’outil sur la tête de broche de la machine-outil.

De cette façon, les sommets ont plus de chances de se déplacer autour de la pièce, ce qui la rend adaptée à la production de pièces volumineuses et lourdes. La table de la machine peut supporter un poids lourd sans affecter la précision de l'as rotatif. Cependant, la conception de ces machines limite leur mouvement le long de l'axe de rotation.

Une configuration de machine tête/table comporte un axe de rotation dans la tête et un autre dans la table tournante. Ils ont une plage limitée d'axe de rotation situé dans la tête. L'axe rotatif, quant à lui, a une plage plus large (illimitée) et est situé à l'intérieur de la table.

Cette configuration est avantageuse car elle permet à la pièce de tourner de manière cohérente sans aucune restriction. Cependant, le nombre de pièces qu’il peut produire est limité. En effet, la pièce à usiner est située sur un axe de rotation.

Dans cette configuration, l'axe de rotation de la machine à 5 axes est situé à l'intérieur de la table de travail. Ainsi, toute rotation s’effectue sur la table et la tête ne bouge pas. La conception de ces machines les rend adaptées à l’usinage de contre-dépouilles. De plus, comme la tête de coupe ne tourne pas, le machiniste peut facilement voir comment la coupe sera réalisée pendant la phase de programmation.

Cependant, la configuration de la machine n’est pas bien adaptée à l’usinage de pièces volumineuses ou lourdes. Cette limitation est due à l’incapacité de la table à supporter un poids important.

Comme mentionné précédemment, le mouvement des axes lors de la fabrication 5 axes est déterminé par les instructions du programme CNC. Il existe essentiellement deux types d’opérations d’usinage CNC adaptées au 5 axes :

Le principe de fonctionnement de la machine à tourillons est que l'axe A tourne autour de l'axe X et l'axe C tourne autour de l'axe Z. Le mouvement de la table représente l'axe de rotation. C'est-à-dire que les deux axes de rotation sont situés à l'intérieur de la table, tandis que la tête reste immobile (table/table). Les machines-outils CNC à 5 axes à tourillon conviennent pour :

Lourde charge de travail

Élimine les métaux lourds sans bouger la tête

Meilleure capacité de sous-cotation

Le principe de fonctionnement d'une machine CNC rotative à 5 axes est que l'axe B tourne autour de l'axe Y, tandis que l'axe C tourne autour de l'axe Z. Ce mouvement diffère du style Tourillon en ce sens que la table reste de niveau tout au long de la coupe. Il peut donc supporter des composants plus lourds. Les machines rotatives conviennent pour :

Usinage de composants plus grands

Utiliser des outils de coupe plus courts

La possibilité de déplacer simultanément l’outil de coupe et la pièce sur 5 côtés offre plusieurs avantages à de nombreuses industries. Il permet la fabrication rentable de pièces complexes.

Les machines CNC 5 axes permettent d'usiner cinq surfaces simultanément. Avec l'usinage 3 axes traditionnel, vous aurez peut-être besoin de plusieurs configurations pour traiter une pièce comportant de nombreuses faces. La technologie à cinq axes complète l'usinage de pièces profilées et d'autres pièces multifaces en une seule structure. Cela vous permet de fabriquer des composants aux géométries complexes avec moins de configurations.

La rotation supplémentaire au cours de ce processus vous aide à réaliser des conceptions et des géométries plus complexes. La machine permet un usinage sans couture d'arcs et d'angles qui n'était auparavant possible qu'avec plusieurs montages spéciaux. Le processus de fraisage sur 5 axes permet de faire pivoter une pièce pour obtenir la géométrie souhaitée en une seule opération, éliminant ainsi le besoin de montages complexes. De plus, cette technologie s'associe parfaitement à l'annotation GD&T pour générer des fonctionnalités de référence en une seule opération. Le fraisage 5 axes convient également aux applications d'usinage CNC qui nécessitent des tolérances de profil de surface sur des surfaces de contour complexes.

La configuration supplémentaire impliquée dans l'usinage manuel par rapport à l'usinage CNC fait perdre au machiniste un alignement précis pendant le processus de fabrication. Cependant, la configuration minimale impliquée dans le fraisage CNC 5 axes réduit le risque d'erreur et augmente la précision requise pour obtenir une qualité supérieure. Les différents types de machines 5 axes disponibles aujourd'hui éliminent le besoin de repositionner la pièce sous différents angles pendant le processus d'usinage. Vous pouvez donc être sûr de bénéficier de tolérances d’usinage améliorées. De plus, certaines configurations de machines permettent l’utilisation d’outils de coupe plus courts. Cela augmente la durée de vie de l'outil et garantit la répétabilité.

L'usinage 5 axes garantit que l'outil de coupe est tangentiel à la surface de coupe. Cette disposition permet d'enlever plus de matière à chaque fois que l'outil tourne. Ainsi, cela réduit le temps de cycle et les coûts globaux d’usinage.

Les axes supplémentaires de cette technologie assurent l'orientation correcte des pièces, les rapprochant de l'outil de coupe. Par conséquent, vous pouvez utiliser un outil de coupe plus court pour créer la forme souhaitée. Ces outils plus courts peuvent couper à des vitesses très élevées avec peu de vibrations. Moins de vibrations réduisent encore davantage le risque d'apparition de marques de « broutage » sur le produit fini. L'usinage vertical améliore également l'utilisation de la broche pour l'usinage de surfaces inclinées. De cette façon, vous pouvez obtenir une meilleure finition de surface grâce à cette technologie et réduire le coût et le temps associés au post-traitement.

En raison de la vitesse élevée du processus, les pièces usinées sur 5 axes sont souvent réalisées en une seule opération. La configuration unique impliquée permet d’économiser du temps et de l’argent. De plus, une durée de vie plus longue et des outils de coupe plus courts éliminent le besoin de changements d'outils fréquents, ce qui permet d'économiser du temps et de l'argent. De plus, le processus de fraisage sur 5 axes peut être automatisé, réduisant ainsi les opérations manuelles et les exigences de main d'œuvre. Cela réduit les coûts de main-d’œuvre associés au processus. Par conséquent, l’usinage CNC 5 axes est une solution rentable pour commercialiser vos produits plus rapidement.

Bien que la technologie CNC 5 axes présente de nombreux avantages, son utilisation n’est pas adaptée à certaines applications.

Le coût d'achat d'une machine CNC 5 axes et de son logiciel de base est élevé. C'est bien supérieur à ce qui est nécessaire pour un centre d'usinage 3 axes. De même, les exigences de maintenance de la machine sont plus exigeantes que celles des machines-outils traditionnelles. Cet aspect augmente également directement le coût de traitement des pièces usinées 5 axes.

Ces deux mouvements de rotation supplémentaires et leurs trajectoires spatiales sont abstraits et complexes. Par exemple, pour traiter des surfaces de forme libre, vous devez :

Grâce à de multiples transformations de coordonnées ;

Effectuer des opérations de géométrie spatiale complexes ;

Considérez la coordination du mouvement de chaque axe.

Tout cela est nécessaire pour éviter les collisions et les interférences et pour garantir la quantité correcte de mouvement interpolé. Par conséquent, il est plus difficile de programmer pour obtenir la précision d’usinage, la précision et la qualité de surface requises.

Le fraisage CNC 5 axes est une technologie avancée qui implique une programmation, une configuration et un fonctionnement avancés de la machine. Le processus nécessite donc des opérateurs techniques hautement qualifiés. Cela se traduit souvent par une augmentation des coûts de main-d’œuvre.

La sous-utilisation de la fonctionnalité 5 axes est un phénomène courant. Certains opérateurs ne comprennent pas toutes les capacités de la machine. D’autres n’ont peut-être pas les connaissances en programmation nécessaires aux opérations de pointe.

Les conseils suivants vous aideront à profiter de ce processus de fabrication :

Essayez d'obtenir suffisamment d'informations avant de décider d'utiliser la technologie 5 axes. Analyser les données reçues des clients et vérifier leur exactitude et leur exactitude. Examinez attentivement les composants et vérifiez si des tests préalables sont nécessaires. Un logiciel de simulation aidera à valider le processus avant de traduire la conception CAO en modèle CAM. Le logiciel aidera à surveiller la longueur de l'outil, les interférences et les dimensions des pièces. Un investissement dans des programmes et des logiciels complétant les capacités de la machine 5 axes est nécessaire. De plus, c’est une bonne idée d’effectuer une analyse des coûts pour vous assurer que vous utilisez le flux de travail le plus rentable.

La création de parcours d'outils 5 axes implique souvent le compromis habituel entre l'usinage à grande vitesse et la réduction du risque de collision. Une collision pourrait entraîner la rupture de composants, endommager la machine ou entraîner la mise au rebut de la pièce. Heureusement, cela peut être éliminé à l’aide de certains outils logiciels. Le logiciel vérifie chaque mouvement de l'outil à l'avance pour voir s'il rencontrera quelque chose. Tant que la conception de l'usinage CNC est correctement modélisée, le logiciel détectera la collision avant qu'elle ne se produise.

L'usinage CNC 5 axes garantit une productivité élevée, mais il peut également augmenter le risque d'erreurs. Cela peut se manifester par l’utilisation d’un mauvais outil ou d’un outil de coupe endommagé. L'utilisation d'un système de détection d'outils peut minimiser ces erreurs. Le système vous aidera à analyser les outils que vous souhaitez utiliser, vous assurant ainsi de choisir le bon.

La dynamique de course permettra d'obtenir les détails de chaque fonction avec une plus grande précision. Cela vous aidera à comprendre le positionnement correct de l'outil de coupe par rapport au point de rotation de l'axe.

Ce processus de fabrication convient aux applications dans plusieurs secteurs qui nécessitent une haute précision, des formes complexes et des tolérances serrées.

Les applications typiques sont :

L'industrie aérospatiale nécessite des pièces aux formes organiques, avec des bords profilés et des formes composées. Les pièces aérospatiales ont des géométries uniques et complexes, faisant de l’usinage 5 axes un choix technologique idéal. Ce processus permet d'atteindre un niveau de détail élevé et réduit le besoin de réinstaller la tête de coupe. Par conséquent, les pièces destinées aux applications aérospatiales sont aussi précises que possible et conformes aux normes de l’industrie.

Lors de la fabrication de dispositifs médicaux, la qualité et la précision ne peuvent être compromises. Les capacités de haute précision des processus de fabrication à 5 axes facilitent la production d'implants, de dispositifs et d'autres équipements répondant aux exigences strictes des soins de santé. La plupart des composants sont petits et complexes. D’autres sont des équipements électroniques sophistiqués de numérisation et de surveillance. La technologie 5 axes offre une méthode efficace et rentable pour produire ces composants.

Le secteur de l’énergie nécessite souvent des composants complexes et avancés, notamment des systèmes d’énergie solaire et des centrales électriques. L’émergence rapide de l’usinage 5 axes offre une garantie pour l’usinage de précision CNC de pièces raffinées et spécialisées d’équipements énergétiques. Ces pièces sont usinées pour plus de durabilité et assurent la stabilité de l'espace de travail.

Choisir entre les centres d'usinage 5 axes et d'autres technologies peut s'avérer très difficile. De nombreux facteurs sont à prendre en compte pour vous assurer de faire le meilleur choix. Voici une comparaison entre cette technique et d’autres méthodes.

Beaucoup de gens ont tendance à confondre ces deux techniques. L'usinage CNC à cinq axes, également appelé usinage continu à cinq axes, implique la rotation continue de l'outil le long de cinq axes. En revanche, l’usinage 5+5 axes exécute un programme 3 axes. Au cours de ce processus, l'outil est verrouillé selon un certain angle. Les deux axes de rotation déterminent cet angle.

Le principal avantage de l’usinage CNC 5 axes par rapport à l’usinage CNC 3+2 axes est la vitesse. Cette dernière implique un arrêt et un démarrage constant de la machine entre chaque orientation d'outil. Cependant, le premier termine la découpe en une seule fois. De plus, l'usinage 5 axes est plus adapté aux surfaces complexes, tandis que l'usinage CNC 3+2 axes est principalement utilisé pour l'usinage plan.

Étant donné que les machines à 5 axes nécessitent moins de montages et aucun montage spécial, le coût d'usinage est inférieur à celui des machines à 3+2 axes. Il convient toutefois de noter que la programmation de la technologie 5 axes est beaucoup plus complexe que celle de l'usinage 3+2 axes.

Contrairement à l’usinage CNC 5 axes, l’impression 3D est un processus de fabrication additive qui construit les composants une couche à la fois. Bien que ces technologies aient des modes de fonctionnement différents, leurs applications se chevauchent plus qu’autrement. Ils offrent tous une haute précision, un délai d’exécution rapide, une répétabilité améliorée et un excellent état de surface.

Aucun montage ou outil spécial n'est requis pour l'impression 3D. Par conséquent, les coûts d’installation initiaux sont également faibles. Cependant, les machines CNC 5 axes offrent une meilleure précision dimensionnelle que l’impression 3D. Ils peuvent usiner avec précision des petites et des grandes pièces. L’obtention de tolérances extrêmement serrées grâce à l’impression 3D nécessitera des opérations de post-traitement supplémentaires.

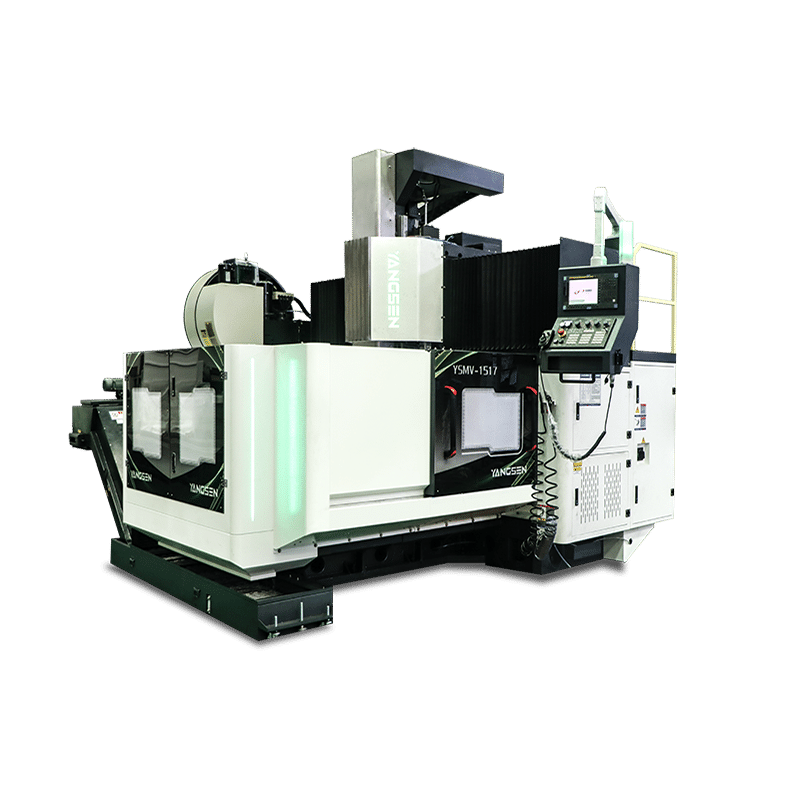

Yangsen est l'un des principaux fournisseurs de services d'usinage CNC, présent dans le monde entier. Nous disposons de plusieurs machines CNC à 5 axes, notamment YSMT-6042, YSMV-3018, YS650-5AX, YSV-855, etc. Nos puissants services d'usinage CNC à 5 axes peuvent fabriquer des pièces usinées CNC de haute précision avec une avance rapide et de haute qualité. des délais et des prix compétitifs.

Nos techniciens hautement qualifiés fournissent également un support technique pour vous aider à choisir entre nos technologies de traitement et nos matériaux de qualité production. Contactez-nous dès aujourd'hui afin que nous puissions discuter de votre projet.