Les directions des axes de la fraiseuse sont essentielles à la configuration de la trajectoire de l'outil et à la précision de l'interface. Il s'agit d'un aspect essentiel des mécanismes CNC complexes tels que les centres d'usinage et les fraiseuses, qui atteignent des niveaux de précision aussi bas que 0,001 pouce. Dans les directions X, Y ou Z, l'outil est aligné pour un engagement total avec le matériau. Ils doivent être rigoureusement modifiés pour conserver la géométrie du profil de coupe. Chaque projet de surface plane ou sculpteur 3D est déterminé par les positions des axes pour garantir que l'article fini est conforme aux exigences.

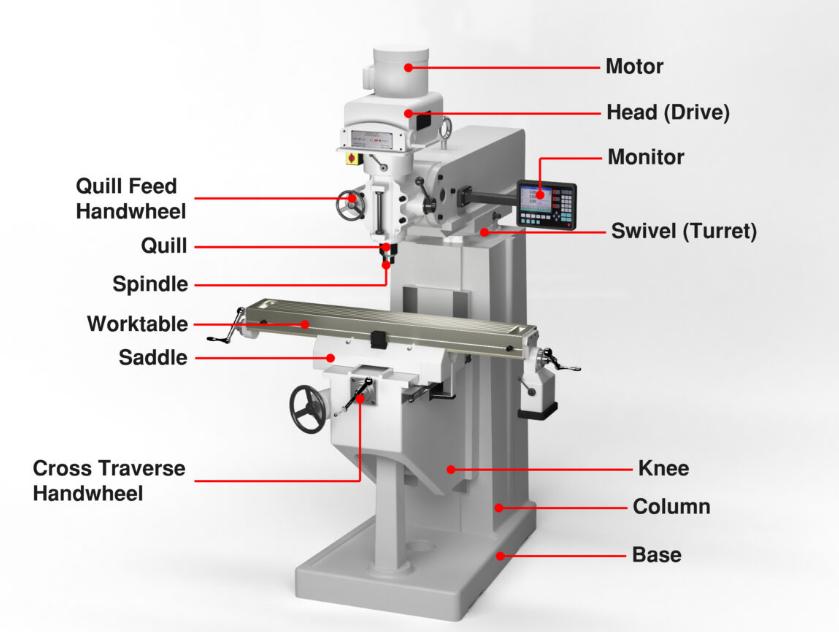

Les fraiseuses utilisent des outils rotatifs à plusieurs axes. La rotation de la broche dans l'axe Z permet un réglage de la profondeur. L'outil tourne à des vitesses allant jusqu'à 12 000 tr/min. Les composants clés comprennent le mandrin, la pince et la tête de coupe. Les outils typiques sont les fraises en bout, les forets et les tarauds.

Dans fraiseuses, la direction d'alimentation du matériau est en corrélation avec les axes X et Y. Les opérateurs règlent la vitesse d'avance pour l'aligner sur la vitesse de l'outil. Ce processus implique la table, qui déplace la pièce précisément sous l'outil. Les mécanismes d'alimentation courants sont les vis à billes et les servomoteurs.

Les opérations de fraisage sont classées en coupe frontale, simple et angulaire. Chaque type utilise des mouvements d'axe distincts : X pour les coupes horizontales, Y pour les coupes verticales. Les machines offrent la CNC (Computer Numeric Control) pour les tâches complexes. Les opérations essentielles comprennent le rainurage, le rainurage et le contourage, exécutés avec une programmation précise du moule.

L'axe X des fraiseuses, comme indiqué précédemment, contrôle le mouvement horizontal sur la pièce à usiner. La plupart des opérations de fraisage latéral et de découpe de canaux sont prises en charge par cet axe. La précision de la machine sur l'axe X est établie par les vis mères et les systèmes DRO * et atteint généralement 200.

L'axe Y est associé au mouvement vertical de la fraiseuse. Par exemple, la plupart des opérations de surfaçage et de rainurage sont réalisées à l'aide de cet axe. Le réglage de l'axe Y comprend des rails de guidage et une alimentation maintenue par un entraînement motorisé. La gestion exacte des tâches est améliorée à l'aide d'une machine CNC pour garantir un mouvement immédiat et précis limité à la tolérance adéquate.

Enfin, l'axe Z concerne l'élévation verticale de la tête de fraisage. Toutes les opérations de perçage et de fraisage en plongée bénéficient de l'axe Z* car il offre la possibilité de régler la profondeur. Il est généralement géré avec le moteur de broche et une vis à billes qui permettent un changement de profondeur clair et fluide.

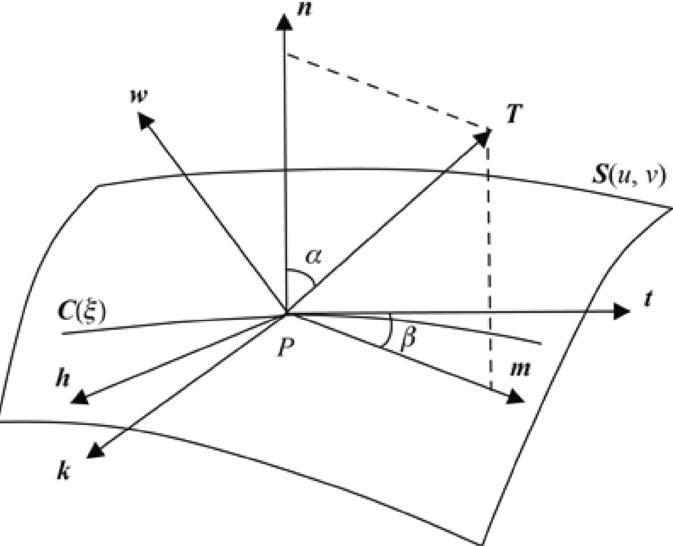

Le plan cartésien de la fraiseuse est associé à une intersection des axes X, Y et Z à angle droit, créant un espace tridimensionnel pour le fonctionnement des matériaux. Chaque axe est calibré pour un mouvement immédiat, garantissant des coupes géométriques exactes.

Les erreurs d'étalonnage dans les directions des axes affectent directement la précision du fraisage. Si l’axe X, Y ou Z est mal calibré, les variations de dimensions peuvent aller jusqu’à 0,005. Des contrôles d'étalonnage réguliers à l'aide de systèmes laser et d'artefacts de test sont nécessaires. Si le champ n'est pas correctement calibré, la trajectoire empruntée par l'outil de coupe est compromise, entraînant des variations des produits finis. Les directions des axes sont émises pour déterminer la précision des coupes dans le processus de fraisage.

Les directions des axes sont importantes pour déterminer la précision des coupes dans le processus de fraisage. La direction des axes X, Y et Z garantit que la fraise suit les contours. La précision reste faible ; il est maintenu inférieur à 0,010, ce qui permet de réaliser des dessins plus fins.

Un désalignement dans les directions des axes représente trop de risques à prendre. Même de petits désalignements dans les axes X et Y peuvent entraîner la suppression des coupes en plusieurs points, ce qui entraîne des ajustements d'assemblage. La nécessité d'une maintenance régulière et de contrôles d'alignement a été soulignée pour garantir que tous les axes sont stériles et réactifs.

Les sources d'erreurs lors du fraisage incluent le jeu dans les axes X, Y ou Z, la dilatation thermique et l'usure mécanique. Ces valeurs peuvent créer des erreurs de position allant jusqu'à 0,020. Les erreurs sont minimisées grâce à des systèmes de rétroaction tels que les encodeurs. Cela permet de maintenir l’intégrité des mesures et d’augmenter la fiabilité de la machine en améliorant les performances globales.

La broche est alignée le long de l'axe Z, perpendiculairement à la table de travail. La structure verticale est couramment utilisée pour les travaux de plongée et de perçage. Des fraises en bout et des fraises à surfacer sont utilisées. La vitesse peut aller de plusieurs manières, permettant une durée de vie et une précision d'outil multiples lorsqu'il s'agit de différents matériaux.

La table de travail est latérale à la broche située sur l'axe X. La structure ci-dessus est plus adaptée aux matériaux lourds – découpe de grands motifs dans la pièce, comme des rainures ou un façonnage. Les broyeurs horizontaux comprennent plus d'un type de coupeur, ce qui améliore la possibilité de différentes options de traitement.

La table rotative introduit un mouvement angulaire et l'axe est appelé axe A. Il permet des conceptions de forme plus libre qui vont au-delà des machines à 3 axes. Plus tard, il permet des conceptions plus complexes et des angles multiples sans repositionner la pièce. Dans le fraisage de forme libre, la rotation doit être précise pour fournir le meilleur résultat puisque le concentricisme et la symétrie sont des facteurs cruciaux dans le processus de fraisage.

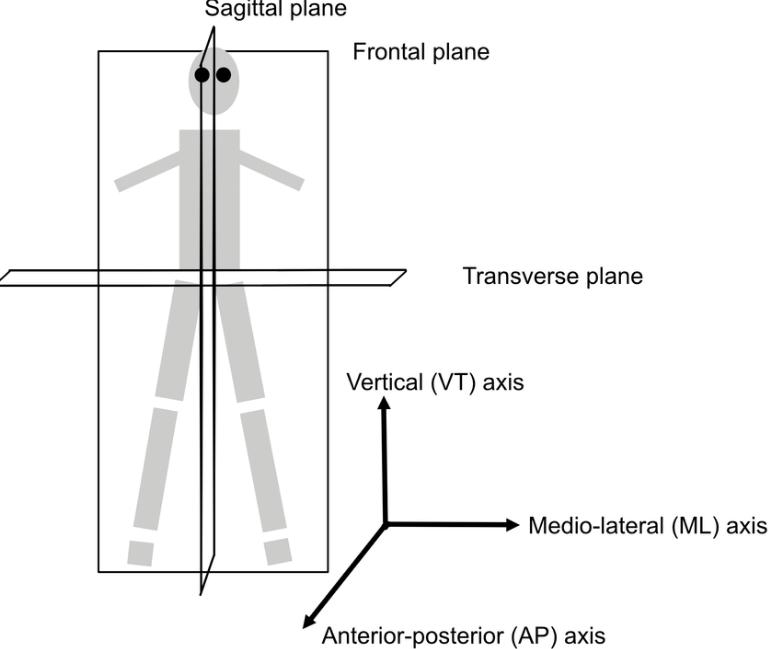

La configuration des axes influence considérablement le résultat final. Usinage vertical les configurations refusent l’accès mais offrent une bonne visibilité, nécessaire pour un travail détaillé. Les configurations horizontales offrent moins d'accès mais sont finalement plus stables. Le fraisage de forme libérée sur les 4ème et 5ème axes augmente la dynamique et réduit le temps du processus.

Le terme usinage multi-axes décrit un processus dans lequel trois axes ou plus sont sous contrôle précis. En conséquence, la machine a une capacité améliorée à produire des pièces complexes tout en réduisant les temps de configuration. La possibilité d’optimiser les niveaux d’orientation de l’outil parallèlement au mouvement de l’outil maintient une précision d’usinage maximale.

Le mouvement de l'outil est contrôlé par la technologie CNC qui garantit une précision de 0,001 sur tous les axes X, Y, Z. Le multi-axes comporte généralement des axes rotatifs supplémentaires, nommés A, B ou C, ce qui augmente les capacités de la machine. Ces capacités aident les gens à travailler sur des géométries complexes.

Les géométries complexes impliquent l'interaction de plusieurs axes pour réaliser des conceptions détaillées. Les quatre axes ; X, Y, Z et souvent rotatifs, permettent la fabrication de courbes complexes, de conceptions complexes et de moules impossibles que les ensembles à trois axes ne peuvent pas créer.

Les poignées d'usinage permettent de créer des composants haute résolution, tels que des pièces aérospatiales, ainsi que des courbes et des angles complexes sur plusieurs axes.

Les tâches de fraisage complexes impliquent des mouvements et des processus de fraisage détaillés. Certaines des tâches complexes sont telles que la gravure, le filetage et le micro-usinage qui doivent avoir la position et la vitesse exactes de l'outil. La CNC gère la maniabilité de l'outil et les axes impliqués doivent maintenir des tolérances strictes, pouvant descendre jusqu'à 0,010, pour répondre aux composants de précision.

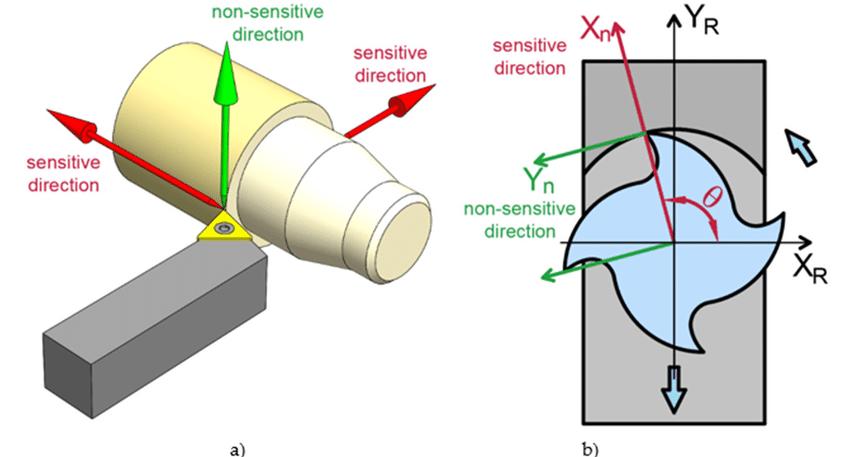

De même, l'orientation des axes dicte le type d'alignement de l'outil pour des performances optimales. Les axes verticaux sont de préférence conçus pour être utilisés avec des fraises en bout et des forets, tandis que les axes horizontaux sont spécialisés pour les fraises latérales. L'alignement précis de l'outil le long des axes X, Y et Z garantit que le tranchant de l'outil rencontre le matériau de la surface de travail sous le bon angle pour optimiser les performances de l'outil et la finition de la surface de travail.

Les modèles de coupe sont influencés par les perspectives d’orientation des axes. Les configurations verticales sont mieux utilisées dans les poches et les profils en raison du contact latéral constant qui soutient le motif. Les axes horizontaux sont les plus efficaces pour le rainurage et le dressage étant donné la simplicité du motif linéaire. L'alignement approprié combiné de chaque axe avec la direction optimale de la broche le long du chemin permet des coupes nettes sur des modèles de coupe complexes, sans broutage ni déviation.

Les variations d'approche de coupe dépendent principalement de la perspective d'orientation de l'axe. La surface de travail horizontale permet des coupes profondes et importantes le long de l'axe X, tandis qu'un travail plus détaillé peut être fourni sur l'axe Z sur l'axe vertical. Le choix implique de comprendre l'orientation latérale de la broche et la force dynamique créée au cours du processus, tout en optimisant la durée de vie de l'outil et l'enlèvement de matière.

Les méthodes d'outils dépendent principalement de l'axe de fraisage. Le fraisage de production 3 axes standard n'inclut pas de processus avancés tels que le fraisage hélicoïdal, qui est principalement facilité par la configuration d'un outillage multi-axes. Le travail nécessite simultanément des outils spécialisés tels que des fraises à bout sphérique ou des fraises stéroïdiennes capables de se déplacer le long de trajectoires complexes.

Facteur | Orientation de l'axe vertical | Orientation de l'axe horizontal |

Alignement des outils

| Les outils s'alignent verticalement | Les outils s'alignent horizontalement |

Préfère les fraises en bout, les fraises à surfacer | Utilise des couteaux latéraux et faciaux | |

Modèles de coupe

| Idéal pour le perçage, la coupe en plongée | Idéal pour le rainurage et le fraisage périphérique |

Poches profondes, contours détaillés | Coupes longues et droites | |

Approche de coupe

| L'outil descend dans le matériau | L'outil coupe le matériau |

Contrôle précis de la profondeur | Enlèvement de matière étendu | |

Méthode d'outillage

| Nécessite un contrôle précis de l'axe Z | Tire parti de l'axe X pour les vitesses d'avance |

Convient aux travaux détaillés | Prend en charge les tâches de coupe lourdes | |

Complexité de la configuration | Modéré, dépend de la précision de la profondeur | Élevé, nécessite une configuration stable |

Applications typiques | Fabrication de moules, gravure fine | Usinage lourd, taillage d'engrenages |

Usure des outils | Supérieur en plongée et perçage | Usure uniforme grâce à l'avance horizontale |

Un tableau expliquant comment l'orientation de l'axe affecte la sélection et la configuration des outils !

Problèmes d'usure Les problèmes d'usure des composants de la fraiseuse ont un impact majeur sur les directions des axes. Les composants tels que les vis mères et les rails de guidage se dégradent avec le temps, perturbant la précision des axes X, Y et Z.

La trajectoire de l'outil peut s'écarter jusqu'à 0,005 de la trajectoire souhaitée, ce qui affecte la qualité de la coupe et de la pièce. Une évaluation et un remplacement fréquents de ces pièces sont essentiels au maintien de l'intégrité des directions axiales.

La maintenance s'avère complexe, compte tenu de la nécessité de conserver les directions des axes. Les réglages de lubrification, d’alignement et de jeu sont tous effectués.

Le fait de ne pas effectuer une maintenance régulière permet à certains axes de dériver, entraînant des erreurs lors du processus d'usinage. Lors de l'installation, les systèmes CNC continueront de nécessiter des mises à jour et des étalonnages fréquents pour garantir que l'axe dispose de la commande exacte.

Problèmes d'alignement dans l'axe L'alignement des axes constitue une menace importante pour l'axe des fraiseuses. Les erreurs d'installation, la dilatation thermique et les mouvements mécaniques provoquent tous un désalignement. Cette forme de déviation déplace la position de l'outil de plusieurs points, entraînant des défauts dans le produit final. L’étalonnage doit être effectué fréquemment et de manière stratégique pour éliminer les problèmes d’alignement des axes.

Rencontrez-vous des problèmes courants de direction d’axe ? Le travail sur les problèmes de direction des axes commence toujours par effectuer des contrôles de désalignement. Avec des outils de contrôle de précision comme des comparateurs à cadran, mesurez les écarts sur les trois axes ; les écarts ne doivent pas dépasser 0,001.

Lors de la vérification de chaque axe, séparément, identifiez les écarts de biais de chacun. Cette mesure indiquera où il peut être nécessaire d'effectuer des ajustements mécaniques sur la machine, tout en s'assurant que chaque axe est correctement réaligné.

Les processus d'étalonnage, quant à eux, utilisent des systèmes laser calibrés pour mesurer les inexactitudes de position de la machine en raison de problèmes de direction de l'axe. L'étalonnage doit être répété régulièrement pour s'assurer que chaque axe fonctionne dans les tolérances prescrites.

Cette mesure est de la plus haute importance lorsqu'il s'agit d'effectuer d'autres réglages mécaniques ou de remplacer des pièces.

Stratégies de maintenance Entre-temps, un entretien périodique doit être mis en place, en lubrifiant la machine tout en resserrant les composants desserrés et en remplaçant les pièces usées. Un tel entretien réduira le risque de dérive des axes tout en prolongeant encore plus la période d’utilisation de la machine. Assurer un entretien régulier en utilisant des journaux organisés détaillés.

Enfin, essayez d’arrêter les problèmes de direction des axes avant même qu’ils ne commencent. Mise en œuvre de pratiques d'assurance qualité telles qu'une formation supplémentaire pour les membres du personnel responsables et un logiciel de maintenance prédictive. Cette mesure devrait réduire les temps d'arrêt de la machine en alertant l'utilisateur de tout problème à l'avance.

Les directions des axes de la fraiseuse ont un impact significatif ; ils décident de l'efficacité et de la précision de l'usinage CNC. Visitez CNCYANGSEN pour une compréhension plus approfondie de l’impact de chaque poste sur les impacts opérationnels. Les directions de l’axe de la fraiseuse doivent être tordues, recâblées et réorganisées pour améliorer les performances de l’outil et l’intégrité du produit. Il en résulte des méthodes d'usinage de pointe et des performances optimales.