Comprendre la différence entre la vitesse de coupe et la vitesse de broche est essentiel pour obtenir un usinage stable, un bon état de surface et une durée de vie prolongée des outils. De nombreux machinistes confondent ces deux concepts, pourtant ils sont distincts. La vitesse de coupe décrit la rapidité avec laquelle l'arête de coupe se déplace sur la matière, tandis que la vitesse de broche (en tr/min) fait référence à la vitesse de rotation de l'outil.

En fraisage et tournage CNC, le choix judicieux des vitesses de coupe et de broche permet de réduire la chaleur, de prévenir l'usure des outils et d'améliorer la productivité. Ce guide explique la différence entre vitesse de coupe et vitesse de broche, comment les calculer et comment elles interagissent pour différents matériaux tels que l'acier, l'acier inoxydable et l'aluminium.

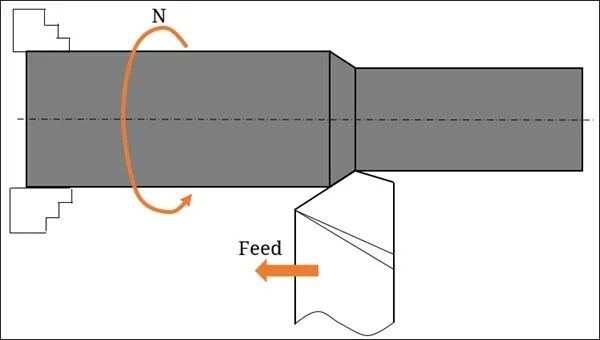

La vitesse de coupe correspond à la vitesse linéaire de déplacement de l'arête de coupe sur la surface de la pièce. Elle est généralement mesurée en mètres par minute (m/min) ou en pieds par minute (SFM). Contrairement à la vitesse de rotation de la broche, qui décrit la vitesse de rotation de l'outil, la vitesse de coupe se concentre sur la vitesse de contact réelle entre l'outil et le matériau.

Le choix de la vitesse de coupe appropriée est crucial car elle influe directement sur la durée de vie de l'outil, la génération de chaleur, la formation des copeaux et la stabilité générale de l'usinage. Des vitesses de coupe trop élevées produisent davantage de chaleur et peuvent réduire la durée de vie de l'outil, tandis que des vitesses trop faibles peuvent entraîner une mauvaise évacuation des copeaux et la formation d'une arête rapportée.

La vitesse de coupe varie également selon le matériau usiné. Par exemple, l'aluminium permet des vitesses de coupe très élevées, tandis que l'acier inoxydable exige des vitesses nettement inférieures en raison de sa dureté et de sa sensibilité à la chaleur. Les outils modernes en carbure supportent généralement des vitesses de coupe supérieures à celles des outils en acier rapide (HSS).

En usinage CNC, la vitesse de coupe sert de base au calcul de la vitesse de broche (RPM) et garantit des opérations de fraisage, de tournage et de perçage efficaces.

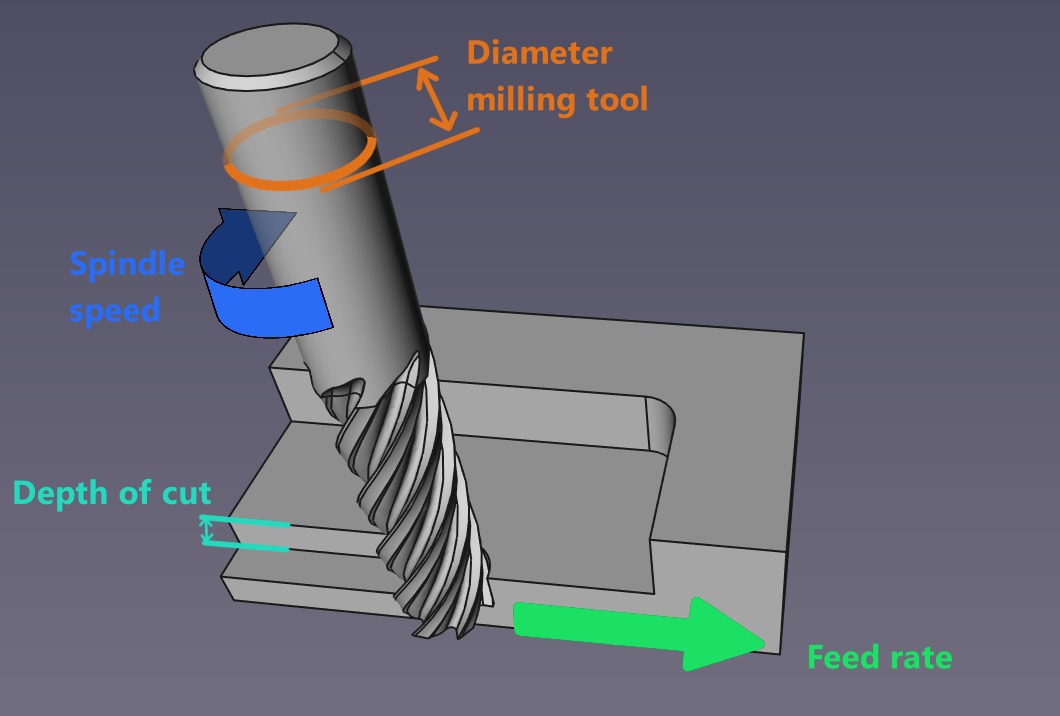

La vitesse de broche désigne la vitesse de rotation de l'outil ou de la pièce, mesurée en tours par minute (tr/min). Elle indique le nombre de rotations effectuées par l'outil en une minute. Alors que la vitesse de coupe se concentre sur le déplacement linéaire de l'outil sur la matière, la vitesse de broche décrit la rotation de l'outil lui-même.

La vitesse de broche est directement influencée par le diamètre de l'outil. Les outils plus petits nécessitent une vitesse de rotation plus élevée pour atteindre la même vitesse de coupe, tandis que les outils plus grands requièrent une vitesse de rotation plus faible afin d'éviter une surchauffe et des vibrations excessives. C'est pourquoi tout changement de taille d'outil implique un recalcul systématique de la vitesse de broche.

Choisir la bonne vitesse de broche est essentiel pour éviter les vibrations, la casse d'outil, un mauvais état de surface et une usure excessive. Une vitesse de rotation trop élevée peut entraîner une surchauffe du tranchant, tandis qu'une vitesse trop faible peut provoquer un frottement au lieu d'une coupe.

En fraisage et tournage CNC, la vitesse de broche, la vitesse de coupe et l'avance interagissent pour garantir une performance d'usinage stable. C'est un paramètre clé dans la programmation des trajectoires d'outil, notamment pour l'usinage de matériaux variés comme l'acier, l'aluminium et l'acier inoxydable.

Bien que la vitesse de coupe et la vitesse de broche soient liées, elles décrivent deux aspects complètement différents de l'usinage :

La vitesse de coupe est linéaire ; la vitesse de broche est rotative.

La vitesse de coupe mesure la rapidité avec laquelle le tranchant se déplace sur la surface du matériau.

La vitesse de broche mesure la vitesse de rotation de l'outil en tours par minute (RPM).

La vitesse de coupe reste constante ; la vitesse de broche varie en fonction du diamètre de l’outil.

Les machinistes choisissent une vitesse de coupe en fonction du matériau (acier, acier inoxydable, aluminium).

La vitesse de broche doit être calculée en fonction du diamètre de l'outil pour correspondre à la vitesse de coupe.

La vitesse de coupe influe sur la chaleur et l'usure de l'outil.

Une vitesse de coupe élevée augmente la chaleur et réduit la durée de vie de l'outil.

Une vitesse de coupe trop faible peut provoquer des frottements et une mauvaise formation des copeaux.

La vitesse de rotation de la broche influe sur la stabilité et la finition de surface.

Un régime moteur trop élevé peut provoquer des vibrations ou des cliquetis.

Un régime moteur trop faible entraîne des surfaces rugueuses et une coupe inefficace.

La vitesse de coupe détermine le régime moteur (RPM).

La vitesse de coupe est le point de départ.

La vitesse de broche (RPM) est calculée à partir de la formule de la vitesse de coupe.

Comprendre ces différences permet de garantir de meilleures performances d'usinage, une durée de vie des outils plus longue et une programmation plus précise dans les opérations CNC.

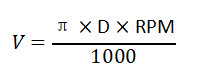

Un calcul précis de la vitesse de coupe et de la vitesse de broche est essentiel pour un usinage CNC efficace et sûr. Voici comment cela fonctionne :

La vitesse de coupe (V) est généralement mesurée en mètres par minute (m/min) ou en pieds de surface par minute (SFM).

La formule pour calculer la vitesse de coupe est :

V = vitesse de coupe

D = diamètre de l'outil

RPM = vitesse de broche

Cela montre que la vitesse de coupe dépend à la fois de la vitesse de la broche et du diamètre de l'outil.

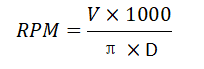

Si vous connaissez la vitesse de coupe souhaitée, la vitesse de broche peut être calculée :

Ajustez D pour qu'il corresponde au diamètre de l'outil en millimètres.

Pour les pouces, convertissez les SFM en l'unité appropriée.

Fraise en bout de petit diamètre : un régime moteur élevé est nécessaire pour atteindre la vitesse de coupe recommandée.

Fraise de grand diamètre : un régime moteur plus faible est nécessaire pour maintenir la même vitesse de coupe.

L'aluminium permet des vitesses de coupe plus élevées ; l'acier inoxydable nécessite des vitesses plus faibles pour éviter la surchauffe.

Vérifiez toujours les recommandations du fabricant de l'outil concernant la vitesse de coupe.

Utilisez un logiciel de CAO ou des calculateurs pour garantir un régime moteur correct.

Associez la vitesse de broche correcte à la vitesse d'avance appropriée pour un usinage optimal.

En comprenant ces formules, vous pouvez régler correctement la vitesse de coupe et la vitesse de broche afin de maximiser la durée de vie de l'outil, de réduire la chaleur et d'obtenir une meilleure finition de surface.

Le diamètre de l'outil joue un rôle crucial dans la détermination de la vitesse de broche pour une vitesse de coupe donnée. Comprendre cette relation permet de prévenir l'endommagement de l'outil et garantit des performances d'usinage constantes.

Les outils de petit diamètre doivent tourner plus vite pour maintenir la même vitesse de coupe.

Exemple : Une fraise de 10 mm nécessite un régime moteur beaucoup plus élevé qu’une fraise de 50 mm à vitesse de coupe égale.

Un régime moteur élevé pour les petits outils augmente le risque de vibrations ; il est donc important d’équilibrer la vitesse de broche et la vitesse d’avance.

Les outils de grand diamètre couvrent une plus grande surface par tour.

Un régime moteur plus faible évite une surchauffe et réduit l'usure de l'outil.

Utiliser une vitesse de rotation incorrecte pour les grands outils peut entraîner une mauvaise finition de surface ou la casse de l'outil.

Fraises en boutLes forets et les outils d'alésage nécessitent chacun des réglages spécifiques de la vitesse de broche.

Toujours recalculer le régime moteur (RPM) lors d'un changement de taille d'outil.

Utilisez un logiciel de FAO ou des calculateurs de broche pour garantir la précision.

Le choix d'une vitesse de coupe et d'une vitesse de broche appropriées est essentiel à la longévité de l'outil et à l'efficacité de l'usinage. Des réglages incorrects peuvent rapidement endommager l'outil ou produire des pièces de mauvaise qualité.

Trop élevé : génère une chaleur excessive, provoquant une usure rapide de l’outil ou un écaillage des bords.

Trop bas : entraîne un frottement plutôt qu’une coupe, créant un bord accumulé (BUE) et une mauvaise finition de surface.

La vitesse de coupe optimale permet d'équilibrer la génération de chaleur, la formation des copeaux et la durée de vie de l'outil.

Régime moteur trop élevé : peut provoquer des vibrations, des cliquetis et une usure prématurée de l’outil.

Régime moteur trop faible : réduit l’efficacité de coupe et peut endommager la surface du matériau.

Une vitesse de rotation appropriée garantit une coupe stable et des finitions de surface précises.

La vitesse de coupe et la vitesse de broche fonctionnent de concert : la vitesse de coupe fixe la cible et la vitesse de broche s'ajuste en fonction du diamètre de l'outil.

La combinaison adéquate réduit l'usure, améliore la finition de surface et maximise le taux d'enlèvement de matière (MRR).

L'acier et l'acier inoxydable nécessitent des vitesses de coupe plus faibles pour éviter la surchauffe.

L'aluminium et les métaux plus tendres permettent des vitesses et des régimes plus élevés.

Les outils en carbure permettent des vitesses de coupe plus élevées que les outils en acier rapide.

Pour obtenir des performances d'usinage optimales, il est nécessaire de choisir des vitesses de coupe et de broche différentes selon les matériaux. Le choix des paramètres appropriés garantit une durée de vie des outils plus longue, un meilleur état de surface et une efficacité accrue.

Acier

Vitesse de coupe : 50–120 m/min (en fonction de la dureté et de l'alliage).

Utilisez une vitesse de rotation modérée en fonction du diamètre de l'outil.

Des vitesses plus faibles permettent d'éviter l'accumulation de chaleur et l'usure des outils.

Acier inoxydable

Vitesse de coupe : 30–80 m/min (les matériaux plus durs nécessitent une coupe plus lente).

La vitesse de la broche doit être réduite pour éviter les vibrations et l'écaillage des bords.

L'utilisation d'un liquide de refroidissement est fortement recommandée pour contrôler la température.

Aluminium

Vitesse de coupe : 200–600 m/min (métal tendre et facile à usiner).

Les vitesses de broche élevées permettent un enlèvement de matière efficace.

Ajustez la vitesse d'avance pour éviter les vibrations avec les outils de petit diamètre.

Laiton, cuivre, plastiques

Laiton : vitesses de coupe modérées, évacuation régulière des copeaux.

Cuivre : réduire la vitesse pour éviter l’écrouissage.

Plastiques : vitesse élevée, faible avance et évacuation soignée des copeaux.

Considérations relatives aux matériaux d'outillage

Acier rapide (HSS) : vitesses de coupe plus faibles, temps de contact plus long.

Outils en carbure : Permettent des vitesses et des régimes plus élevés pour un usinage plus rapide.

Respectez toujours les vitesses recommandées par le fabricant pour le type d'outil.

Les erreurs fréquentes lors du réglage de la vitesse de coupe et de la vitesse de broche proviennent généralement d'un traitement uniforme de tous les matériaux. Chaque matériau requiert sa propre vitesse de coupe recommandée ; utiliser une valeur unique entraîne donc une usure rapide de l'outil et un mauvais état de surface. Une autre erreur fréquente consiste à ignorer le diamètre de l'outil : les petits outils nécessitent une vitesse de rotation plus élevée, tandis que les plus grands requièrent une vitesse plus faible. De nombreux opérateurs règlent également la vitesse de broche trop élevée, ce qui provoque de la chaleur, des brûlures et le soudage des copeaux, tandis qu'une vitesse trop faible entraîne un frottement au lieu d'une coupe. Choisir une vitesse de coupe inadaptée au matériau de l'outil est également un problème courant, car l'acier rapide et le carbure requièrent des paramètres différents. Enfin, un arrosage insuffisant, notamment lors de l'usinage d'acier inoxydable ou d'alliages haute température, augmente la chaleur et réduit considérablement la durée de vie de l'outil.

1. Quelle est la différence entre la vitesse de coupe et la vitesse de rotation de la broche ?

La vitesse de coupe correspond à la rapidité avec laquelle l'outil se déplace sur la surface du matériau (mesurée en m/min ou ft/min). La vitesse de broche est la vitesse de rotation de la broche, exprimée en tr/min. La vitesse de coupe détermine le régime moteur approprié en fonction du diamètre de l'outil.

2. Pourquoi la vitesse de coupe est-elle importante dans l'usinage CNC ?

Car elle contrôle la chaleur, la formation des copeaux et l'usure de l'outil. Une vitesse de coupe adaptée améliore la durée de vie de l'outil, la finition de surface et l'efficacité globale de l'usinage.

3. Puis-je utiliser la même vitesse de coupe pour les outils en carbure et en acier rapide ?

Non. Les outils en carbure peuvent fonctionner à des vitesses beaucoup plus élevées car ils résistent mieux à la chaleur. Les outils en acier rapide nécessitent des vitesses plus faibles pour éviter de brûler.

4. Que se passe-t-il si la vitesse de ma broche est trop élevée ?

Vous pourriez observer une surchauffe, des copeaux bleus, des brûlures d'outil ou une défaillance prématurée de l'outil.

5. Que se passe-t-il si la vitesse de ma broche est trop faible ?

L'outil frotte au lieu de couper, ce qui entraîne une mauvaise finition de surface, une chaleur excessive et un usinage inefficace.

6. Le liquide de refroidissement et la lubrification ont-ils une incidence sur la vitesse recommandée ?

Oui. Avec un liquide de refroidissement adéquat, on peut souvent travailler à des vitesses légèrement supérieures et obtenir une meilleure durée de vie de l'outil, notamment lors de la coupe d'acier inoxydable ou de superalliages.

Comprendre la différence entre la vitesse de coupe et la vitesse de broche est essentiel pour un usinage stable, efficace et économique. Un réglage correct de ces deux paramètres permet d'obtenir des finitions plus lisses, une durée de vie des outils prolongée et une productivité accrue : autant d'atouts indispensables à tout atelier d'usinage CNC. Commencez toujours par consulter les tableaux de vitesses recommandées, appliquez les formules appropriées et effectuez les réglages avec précision en fonction de vos conditions de coupe réelles.

Si vous recherchez une solution fiable machines CNC Offrant des performances constantes et un contrôle précis de la vitesse, les centres d'usinage YANGSEN sont conçus pour la précision, la durabilité et les applications industrielles exigeantes. Contactez notre équipe à tout moment pour obtenir une assistance technique ou un devis personnalisé.