Le test de la barre à billes pour cinq axes est l'outil de diagnostic le plus avancé applicable à machines CNC Il couvre tous les types de mouvements, quelle que soit leur complexité, et peut identifier différents types d'erreurs, notamment les anomalies géométriques, les désalignements de servomoteurs avec écartement, ou toute anomalie structurelle qui altère la qualité de la pièce usinée.

De plus, les opérateurs peuvent effectuer ces tests d'interpolation circulaire entre les axes de manière séquentielle avant la production proprement dite. Tout en garantissant une précision constante, ce procédé minimise les temps d'arrêt et améliore la précision des pièces dans les secteurs où le micron compte.

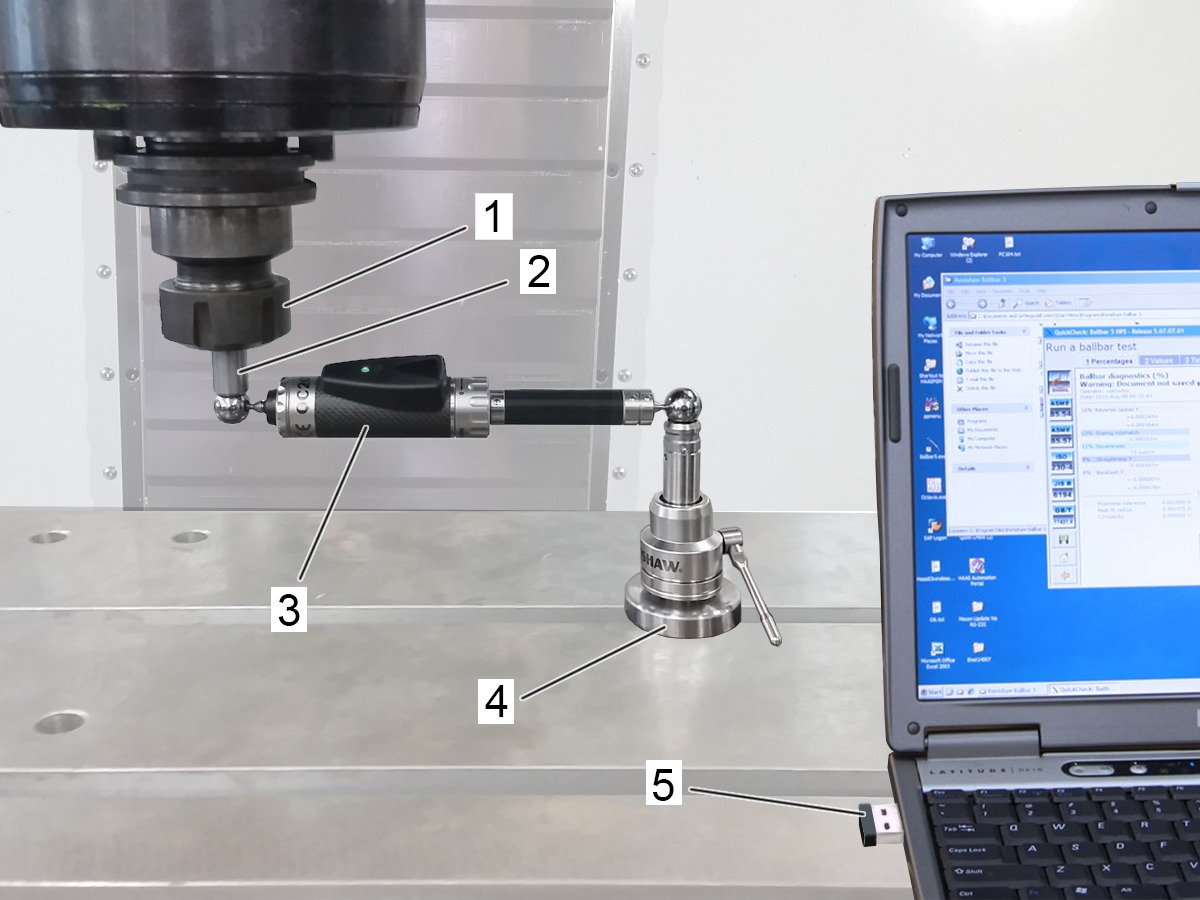

Le test à la barre à billes de 5 machines est une procédure de diagnostic efficace qui vérifie la précision géométrique d'une machine CNC en mesurant sa trajectoire circulaire afin de déterminer sa précision de mouvement. Il utilise un dispositif à barre à billes télescopique muni de billes de précision à chaque extrémité.

Ensuite, fixé entre un point fixe de la table et la broche de la machine, l'outil se déplace le long de la trajectoire circulaire programmée. Tout écart par rapport à un cercle parfait est enregistré par le capteur. Les données de mesure mettent en évidence les erreurs telles que le jeu, les problèmes d'alignement ou les désalignements du servomoteur.

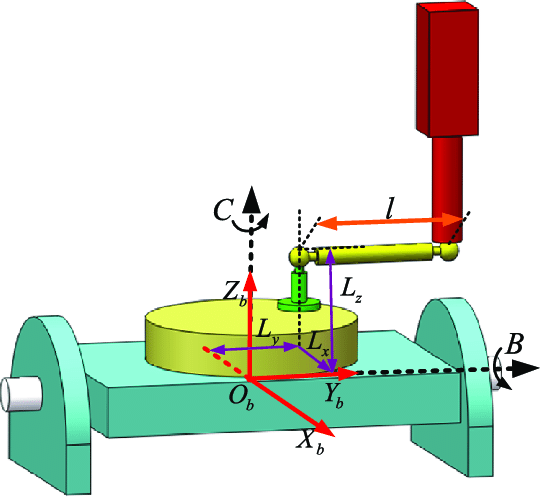

Le test est désormais étendu avec des axes de rotation et d'inclinaison dans une configuration à 5 axes, ce qui le rend un peu plus complexe mais beaucoup plus puissant pour comprendre l'état général de la machine.

L'usinage CNC moderne exige une grande précision, notamment lorsque les tolérances sont serrées et que des pièces complexes sont fabriquées. Malgré un entretien optimal, une usure plus importante peut apparaître au niveau des guidages, des roulements ou des joints rotatifs.

Le test à la barre à billes permettrait de détecter ces anomalies bien plus tôt et d'établir un schéma de comportement de tous les axes pendant le mouvement. Par exemple, un léger défaut d'angle de l'axe de rotation se traduirait par une déviation par rapport à la trajectoire circulaire.

L'utilisation régulière de ce test permet de prendre conscience des éléments suivants :

• Détection précoce des erreurs géométriques et dynamiques.

• Temps d'arrêt réduit.

• Maintenir la précision d'usinage.

• Éviter les retouches coûteuses ou les rejets.

La barre télescopique est l'élément central du système de test à billes. Elle sert de capteur linéaire de précision, conçu pour mesurer les variations microscopiques de distance lors des mouvements circulaires de la machine CNC. Toute déviation détectée par la barre indique des erreurs de positionnement ou des imprécisions mécaniques du système. Sa très haute sensibilité lui permet d'enregistrer les variations de mouvement en temps réel et d'assurer un diagnostic précis des performances de la machine.

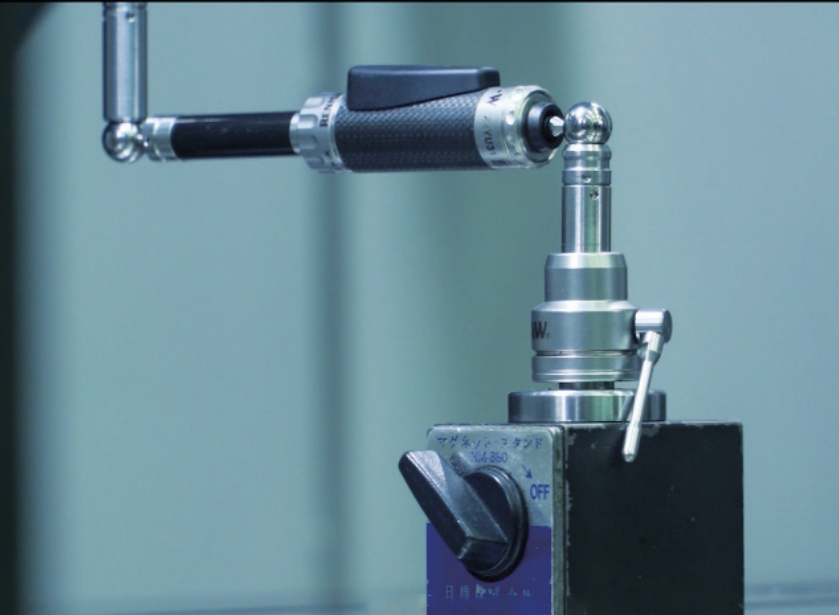

Les coupelles magnétiques maintiennent les billes de précision en place pendant les essais. Elles assurent une liaison sûre et stable entre les extrémités de la barre et les composants de la machine. La moindre usure, saleté ou un défaut d'alignement de ces coupelles peuvent fausser les mesures ou fausser les données. Il est donc indispensable de les inspecter et de les nettoyer régulièrement pour garantir la fiabilité des essais.

Lors des essais, la sphère d'étalonnage sert de référence rigide et stable. Elle constitue la base géométrique par rapport à laquelle la barre télescopique effectue les mesures, garantissant ainsi que toutes les données enregistrées sont rapportées à l'étalon connu et de haute précision. Correctement étalonnée, la sphère assure la précision globale des essais tout en minimisant l'incertitude de mesure.

Les dispositifs de fixation jouent un rôle crucial dans l'alignement du système de barre à billes avec la broche et la table de la machine CNC. Un alignement correct permet aux mesures effectuées sur la barre de refléter le mouvement réel de la machine, plutôt que les erreurs de mesure générées lors de la configuration. Des dispositifs de fixation de qualité éliminent les vibrations, empêchent tout glissement et favorisent la cohérence globale du processus de test.

Il s'agit d'outils frontaux qui traitent les signaux bruts provenant de la barre télescopique pour générer des graphiques d'erreur ou des diagrammes de diagnostic. Ces graphiques permettent d'identifier des problèmes mécaniques tels que le jeu, le temps de réponse du servomoteur ou les défauts de perpendicularité.

Aujourd'hui, les logiciels produisent des rapports d'analyse approfondis, aidant les techniciens à dépanner et à calibrer les machines.

Les tests utilisant des barres à billes reposent sur un principe simple mais efficace. La machine décrit un cercle, tandis qu'un capteur mesure, pendant le déplacement, les écarts de rayon.

Cela se déroule généralement comme suit :

• La barre à billes est montée entre un point de référence sur la table et un support sur la broche.

• La commande numérique est programmée pour se déplacer selon une trajectoire circulaire.

• Tout écart par rapport au rayon parfait est mesuré lorsque la broche décrit le cercle.

• Ces informations sont converties par logiciel en un diagramme polaire ou en un graphique de déviation.

Plus le cercle décrit est petit et uniforme, meilleure est la précision de la machine CNC. Dans un système à 5 axes, le même test s'applique aux axes de rotation pour vérifier la précision d'inclinaison et de rotation.

Le test de la barre à billes à 5 axes mesure différents paramètres considérés comme des indicateurs critiques de la précision géométrique de la machine CNC. Chaque paramètre fournit des informations spécifiques sur l'état général de la machine et la qualité du mouvement.

L'écart circulaire mesure la différence entre la trajectoire circulaire prédéterminée et la trajectoire réelle de la machine. Un écart circulaire important peut être dû à des erreurs géométriques ou à un défaut d'alignement des axes.

Il est absolument indispensable de respecter la circularité pour garantir la précision dimensionnelle des pièces usinées sur plusieurs axes. Une circularité minimale assure la fiabilité du processus d'usinage.

Le jeu mécanique désigne le mouvement parasite ou le déplacement perdu d'une machine lors d'un changement de trajectoire. Il peut être dû à des composants usés, des accouplements desserrés, un mauvais réglage des servomoteurs, ou une combinaison de ces facteurs. Un jeu mécanique excessif peut entraîner des erreurs dimensionnelles, des défauts d'état de surface ou une variabilité de la qualité des pièces.

La perpendicularité définit la précision avec laquelle deux axes perpendiculaires s'intersectent dans une machine. Tout défaut d'alignement de ces axes engendrera une erreur lors de l'usinage de composants angulaires ou cintré.

La pratique régulière du contrôle par la méthode des barres à billes facilite la détection des défauts d'équerrage. Il est encore possible d'intervenir et de corriger le problème, ce qui permet d'améliorer la précision géométrique.

Une augmentation soudaine des erreurs de position lors d'un changement de direction rapide de la machine CNC est appelée pic d'inversion. Ce phénomène indique un temps de réponse du servomoteur, un jeu mécanique ou un mouvement non synchronisé de l'axe.

Détecter les pics d'inversion de polarité pour aider le technicien à régler le système de contrôle et à améliorer la réactivité de la machine.

Un décalage d'échelle se produit lorsqu'un axe se déplace légèrement plus vite ou plus lentement que l'autre lors d'un mouvement coordonné. Un tel décalage peut rendre l'interpolation circulaire imprécise et, par conséquent, engendrer des imprécisions dimensionnelles.

La détection et la correction des différences d'échelle garantissent un mouvement fluide et synchronisé sur les différents axes.

Procédure de réalisation du test. En raison de la haute précision requise pour une évaluation fiable de l'efficacité, la procédure complète est décrite ci-dessous :

La machine CNC doit être préchauffée pour atteindre la température de fonctionnement. Ceci permet de limiter les erreurs dues à la dilatation thermique et d'assurer un usinage mécanique dans des conditions de fonctionnement stables.

Le dispositif à billes est placé entre la broche de la machine et la table, soit par fixation magnétique, soit par fixation mécanique. La fixation doit être réalisée de manière à ce que les deux extrémités de la barre à billes soient solidement fixées. Une fois cette opération effectuée, aucune vibration ni aucun mouvement ne se produit pendant le test.

Définissez avec précision le repère spatial de la machine par rapport à son axe central ou à sa position de référence. Un mauvais alignement faussera tous les mouvements et mesures de la machine, car ils refléteront l'erreur de réglage et ne représenteront pas fidèlement sa géométrie.

Chargez le programme de mouvement circulaire dans la commande numérique. Ce programme pilote la machine pour qu'elle effectue des mouvements selon des trajectoires circulaires précises. Il s'effectue généralement selon différents rayons et combinaisons d'axes (XY, YZ, XZ, etc.).

Effectuez les tests de la barre à billes conformément aux mouvements programmés. Pour une machine 5 axes, les tests doivent également inclure des mouvements de rotation. Inclinez également les axes pour vérifier la synchronisation et le contrôle du parallélisme.

Le système à billes enregistrera ces écarts par rapport à la trajectoire circulaire réelle du test. Conservez les captures d'écran et les résultats des tests générés pour tous les cycles afin de pouvoir les consulter ultérieurement.

Les données enregistrées doivent être analysées à l'aide d'un logiciel d'analyse de barres à billes. Les résultats doivent être comparés aux normes de tolérance ou aux spécifications du fabricant afin d'identifier toute erreur géométrique, tout jeu, tout défaut d'équerrage ou tout déséquilibre du servomoteur.

Ce phénomène se produit en cas de léger jeu ou d'espace entre les composants d'entraînement. Lors des changements de direction, la machine semble présenter un délai, ce qui entraîne une perte de précision et des mouvements irréguliers. Le jeu mécanique nuit généralement à la précision du contournage et peut être suffisamment important pour engendrer des défauts visibles sur les surfaces usinées, notamment lors des opérations de finition.

Un déséquilibre des servomoteurs se produit lorsque les différents axes d'une machine accélèrent ou décélèrent à des vitesses différentes. Il en résulte des trajectoires circulaires déformées et un mouvement de l'outil très irrégulier. Ce déséquilibre engendre des contraintes mécaniques supplémentaires sur les servomoteurs et les systèmes d'entraînement, ce qui affecte les performances et la fiabilité de la machine.

Cette erreur survient lorsque les axes linéaires de la machine ne sont pas parfaitement perpendiculaires. Elle engendre des imprécisions angulaires qui déforment la géométrie globale de la pièce usinée. Un léger écart de perpendicularité peut provoquer des différences dimensionnelles lors de l'usinage multiaxes, notamment pour les composants de précision.

Des défauts de déviation surviennent lorsque les axes de rotation ou d'inclinaison ne peuvent être orientés selon un angle approprié. Cela engendre des erreurs d'orientation d'outil, particulièrement marquées lors de l'usinage de précision complexe sur 5 axes. Ces déviations peuvent fortement affecter la précision des surfaces courbes et des perçages à angles composés.

Le jeu mécanique est dû à des vis desserrées, des roulements usés ou tout autre jeu mécanique. Il provoque des vibrations et une instabilité qui affectent directement la précision d'usinage. Un fonctionnement continu avec une défaillance mécanique peut également entraîner une usure prématurée des composants ou une qualité inégale des pièces. Ce problème peut être corrigé par un réalignement, le remplacement de composants et le réglage des paramètres.

Pour obtenir les meilleurs résultats lors des tests fiables sur barres à billes, les bonnes pratiques suivantes doivent être prises en compte :

●Toujours préchauffer la machine avant de procéder aux tests.

●L'environnement doit toujours être stable, notamment en ce qui concerne la température et l'humidité.

●Nettoyage de la broche, de la table et des fixations avant le montage.

●Les mesures ne doivent pas être perturbées par des vibrations ou des courants d'air.

●Longueur de la barre à billes correcte en fonction de la zone de travail de la machine utilisée.

●Recalibrez régulièrement la barre à billes.

Des tests concluants permettraient de garantir un alignement géométrique optimal de la machine. Les produits seraient fabriqués avec des tolérances plus strictes. En conclusion, un meilleur alignement améliore la répétabilité de chaque pièce produite, conformément aux dimensions standard.

Les tests de barres à billes permettent de surveiller, de détecter et de prévenir les défaillances prématurées dues à l'usure. Le défaut d'alignement, en évitant les pannes soudaines, réduit ainsi les temps d'intervention imprévus pour maintenance. Il minimise les interruptions de production et améliore l'efficacité globale de l'atelier.

Une machine bien réglée fonctionnera correctement et sans accroc. Les temps de cycle seront réduits et l'efficacité globale d'usinage sera améliorée. Une productivité accrue signifie que les opérateurs atteindront un rendement supérieur sans compromettre la qualité des pièces produites.

Les tests permettent d'éliminer les erreurs dimensionnelles, réduisant ainsi le nombre de pièces rejetées et le gaspillage de matériaux. Une précision d'usinage constante contribue à économiser les matières premières et le temps de production, ce qui diminue directement les coûts de fabrication.

Small effectue des réparations optimales avant qu'une surcharge mécanique n'entraîne des dommages, prolongeant ainsi la durée de vie d'une machine CNC. Un étalonnage précis maintient les composants sous une charge optimale et les préserve ainsi de l'usure.

Des tests réguliers garantissent que la machine répond aux normes internationales de précision telles que l'ISO 230-4 et l'ANSI B5.54, assurant ainsi des standards de production élevés. La conformité à ces normes est également synonyme de confiance de la part des clients et de satisfaction aux exigences de certification en matière d'usinage de précision.

Le test de la barre à billes à 5 axes ne se limite pas au diagnostic immédiat. Il s'inscrit également dans une démarche de maintenance prédictive à long terme. L'enregistrement des résultats au fil du temps peut révéler des variations progressives des performances de la machine. Il peut notamment indiquer une augmentation des écarts en cas d'usure imminente des vis à billes ou des glissières.

L'utilisation prédictive des données de la barre à billes permet à une équipe de maintenance de faire ce qui suit :

• Planifiez le remplacement des pièces en temps opportun.

• Évitez les pannes soudaines.

• Personnalisez les intervalles d'entretien en fonction du comportement réel de la machine.

L'équilibrage des erreurs de mouvement, le déséquilibre des servomoteurs et les imprécisions géométriques font partie des tests effectués sur les barres à billes. Les résultats des mouvements circulaires indiquent qu'une analyse pourrait détecter des défauts autrement invisibles lors d'un étalonnage de routine.

Le test à la barre à billes est très efficace et permet de détecter les erreurs. Cependant, la source exacte des écarts importants ne peut jamais être révélée visuellement. Si des problèmes majeurs apparaissent dans un rapport de test, un examen plus approfondi est nécessaire. L'analyse corrective reste précieuse pour identifier et corriger les problèmes à la source, tels que l'usure des roulements ou le mauvais alignement des axes.

Une autre idée reçue est que les tests à la barre à billes prennent beaucoup de temps en production. En réalité, la plupart des tests standard peuvent être effectués en seulement 20 à 30 minutes, paramétrage et analyse compris. Ce sont donc des outils de diagnostic rapides et efficaces qui permettent de réduire les temps d'arrêt des machines.

Le principe du test à la barre à billes peut être généralisé à tous les types de machines CNC, qu'il s'agisse de systèmes à 3, 4 ou 5 axes. Toutes suivent la même méthode d'évaluation de la précision de positionnement par mouvement circulaire. L'analyse des performances de la machine est effectuée quelle que soit sa configuration.

Le test de la barre à billes 5 axes est un processus de diagnostic simple mais efficace pour les machines CNC, garantissant précision et performance. La mesure de l'écart circulaire et l'identification précoce des défauts mécaniques assurent une qualité constante, réduisent les temps d'arrêt et prolongent la durée de vie de la machine. Un contrôle régulier représente un investissement judicieux pour garantir la précision et la fiabilité des systèmes CNC 5 axes.