Excellente qualité et prix compétitif

Excellente qualité et prix compétitif

Assistance technique en ligne

Assistance technique en ligne

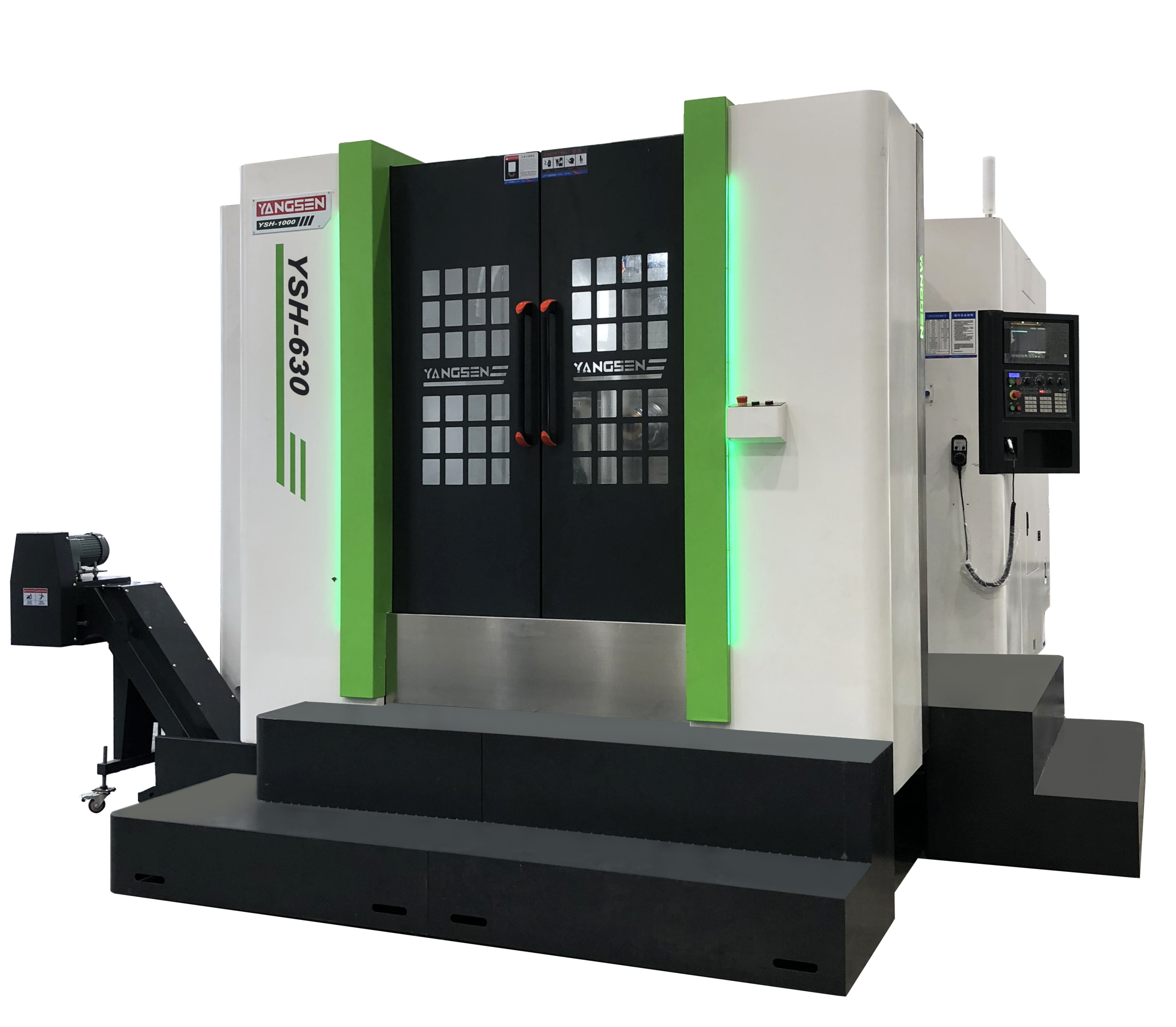

Marque de machines CNC exceptionnelle

Marque de machines CNC exceptionnelle

Les machines-outils Yangsen sont construites selon les normes les plus élevées et nous comptons plus de 500 employés qui s'engagent à fournir le meilleur niveau de service.

Machines-outils CNC ci-dessous. Contactez simplement notre équipe par email info@cnyangsen.com ou appelez-nous au +86-592-6682467 ou contactez-nous sur Whatsapp/Wechat +86 18359729483

Oui, vous pouvez être notre distributeur dans votre région pour les activités de machines CNC.

Yangsen est une plate-forme de coopération améliorée, ouverte, équitable et gagnant-gagnant, offrant des opportunités et des possibilités aux employés, clients, partenaires commerciaux et actionnaires pour réaliser le rêve merveilleux.

Pour être nos partenaires commerciaux, vous pouvez obtenir:

1. Distributeur de protection exclusif de votre ville ou région. Vos efforts et réalisations peuvent être continuellement protégés et hérités. Nous ne permettrons pas à notre marque de rivaliser férocement dans votre région, et cela n'affectera pas non plus votre compétitivité en matière de service et de prix pour les clients finaux.

2. Le soutien le plus solide de notre équipe professionnelle et expérimentée de plus de Plus de 500 employés et 50 % de plus de 10 ans d'expérience dans la machine-outil et la mécanique. (Ventes, R&D, Production, QC, Expédition, Service après-vente). Pour plus de détails, veuillez consulter Pourquoi nous.

3. Formation en ligne gratuite. Vous pouvez apprendre nos machines CNC et les entretenir sur notre site Web. Prière de se référer à Entraînement.

4. Clients en ligne et enquête sur votre marché local. Nous vous transmettrons positivement vos clients du marché pour un contact direct. Notre équipe de marketing en ligne composée de 6 jeunes professionnels et créatifs, qui se spécialisent en marketing et SEO et SEM depuis plus de 5 ans.

5. Assistance professionnelle à l'exportation et à l'importation, expérimentée dans les processus d'expédition, y compris la manutention et le dédouanement, les droits et taxes.

6. Réponse rapide dans les 12 heures (généralement plus rapide) de notre équipe de service assidue et professionnelle, parlez et écrivez fréquemment en anglais, français, espagnol, thaïlandais, vietnamien, russe et japonais.

7. Exposition commune de machines CNC sur votre marché local et collaboration avec vous pour explorer le marché, creuser profondément les clients et écouter leurs besoins.

Donc, tout ce que vous voulez qu'on vous fasse, faites-le-leur ainsi" (Matthieu 7.12)

En fait, pour le moment, nous venons d'ouvrir notre canal de distribution et nous n'avons pas de politique de distribution très stricte, il est donc temps d'être notre distributeur de machines CNC.

Mais nous espérons toujours que nos distributeurs pourront bien servir les clients finaux. Par conséquent, nous souhaitons comme ci-dessous :

1. Vous avez une expérience connexe dans la technologie, la maintenance et la vente de machines-outils.

2. Vous avez votre propre magasin ou entreprise physique de machines CNC.

3. Vous avez une certaine capacité de maintenance après-vente. De cette façon, vous pouvez aider les clients à résoudre leurs problèmes mineurs en temps opportun.

Si vous ne remplissez pas les conditions ci-dessus, peu importe, tant que vous aimez le secteur des machines-outils et que vous êtes d'accord avec nos valeurs, nous sommes également très disposés à communiquer avec vous et à vous aider à devenir un distributeur qualifié de machines CNC.

Alors n'hésitez pas à nous contacter dès aujourd'hui et à démarrer votre entreprise.

Comment devenir distributeur de Yangsen CNC Machine ?

1. Pour postuler pour devenir distributeur, vous devez avoir des qualifications juridiques et les conditions suivantes :

1. Le capital social (versé) ne doit pas être inférieur à 2 millions USD ;

2. La société a une bonne réputation commerciale et plus de 3 ans d'expérience dans l'exploitation et la coopération ;

3. Avoir une équipe de service professionnelle pour les machines CNC ou la technologie mécanique, le marketing, les ventes et la maintenance après-vente ;

4. Dans la zone de distribution pré-autorisée, les ressources en canaux sont abondantes ;

5. Convenir et accepter les exigences des machines-outils CNC Janssen concernant le paiement du contrat, les qualifications des partenaires, etc.

Processus de demande:

Étape 1 : Veuillez télécharger le formulaire de demande de revendeur et remplir les informations de votre entreprise avec sincérité.

![]() Formulaire de demande de distributeur.xlsx

Formulaire de demande de distributeur.xlsx

Étape 2 : Veuillez envoyer le formulaire de demande dûment rempli en pièce jointe et nous l'envoyer.

Étape 3 : Examen des qualifications, le personnel vous contactera à temps après la réussite de l'examen, communiquera sur l'adhésion et signera un accord de coopération.

Étape 4 : Signez un accord de distribution.

Étape 5 : Passez une commande d'achat.

Yangsen offre aux partenaires une large scène pour montrer leurs talents et les opportunités de réaliser leurs rêves, de partager les responsabilités, de créer de la valeur, de partager les avantages, d'atteindre les objectifs et de réaliser le développement.

Le Yangsen attache également une grande importance à la formation interne des talents et à l'auto-apprentissage des partenaires, offrant une formation régulière sur les dernières informations internationales, les compétences en marketing et en vente, afin que les partenaires puissent apprendre en continu, s'améliorer et suivre le rythme.

Il est vrai que les machines CNC sont des produits relativement chers, et nous comprenons très bien vos préoccupations concernant le service après-vente. Par conséquent, avant l’expédition de chacune de nos machines CNC, nous effectuons une inspection complète très détaillée.

En parallèle, nous avons des Distributeurs dans 5 pays à travers le monde (de plus en plus bientôt) :

1. Malaisie

2. Corée du Sud

3. Brésil

4. Dubai

5. Italie

Une fois que vous devenez notre client, nos distributeurs assureront la garantie de maintenance après-vente correspondante.

S'il n'y a pas de distributeur dans votre région, nous proposons les conditions de service après-vente suivantes :

Les conditions suivantes sont exclues et ne sont pas couvertes par la garantie :

1. Utilisation d'une source d'alimentation inappropriée

2. Panne de machine causée par un fonctionnement incorrect

3. Dommages aux composants électriques causés par le démontage et le montage sous tension de l'équipement

4. Dommages causés par d'autres catastrophes naturelles, telles que la foudre, les tremblements de terre, les inondations et autres catastrophes naturelles

2. Pendant la période de garantie, les frais de service porte-à-porte et les autres dépenses engagées par le service porte-à-porte ne sont pas inclus et l'utilisateur doit payer séparément, comme suit :

1 Coût de la main d'œuvre calculé par jour 100USD/jour

2 frais de transport billets d'avion ou de train aller-retour

3. Frais d'hébergement Frais de chambre locaux trois étoiles ou supérieurs à la norme standard

Veuillez verser les dépenses concernées sur le compte de notre société à l'avance, et notre société émettra une facture pour les dépenses concernées. À l'exception des dépenses ci-dessus, les autres dépenses seront à la charge du fabricant.

Principal : Nous calculerons le nombre de jours de maintenance et de jours d'hébergement en fonction des éléments correspondants et négocierons avec l'utilisateur. Les dépenses engagées au-delà de la durée indiquée seront à la charge de notre société, y compris les frais d'hébergement et autres dépenses.

3. Méthode de maintenance pendant la période de garantie :

Le client décrit le défaut en détail et l'envoie au service après-vente de notre entreprise par e-mail, ou communique par téléphone, et l'ingénieur du service après-vente juge la cause du défaut et guide le client pour détecter et juger le téléphone et guide le client pour retirer les pièces défectueuses. Voie express vers le service après-vente de notre entreprise. Après réception des pièces du client, le service après-vente de l'entreprise procédera à des tests supplémentaires. S'il est confirmé qu'il y a un défaut, il exprimera les nouvelles pièces à l'utilisateur dans un délai d'un jour ouvrable et guidera l'utilisateur dans l'installation et le débogage. Notre société prend en charge le coût des pièces de rechange.

Tous les frais de livraison express occasionnés par le processus ci-dessus seront à la charge de votre entreprise. Si le client ne peut pas effectuer les travaux ci-dessus, le fabricant doit fournir un service porte-à-porte. Le mode de facturation est conforme à l’article 2.

4. Méthodes de maintenance en dehors de la période de garantie :

Même méthode que 3

Dépenses : L'utilisateur doit supporter les pièces de rechange. Pour le prix spécifique, veuillez appeler le service de réception. Pour les frais de livraison express, afin de garantir que les bonnes pièces de rechange sont achetées, il est recommandé de renvoyer les pièces de rechange pour test. La période de garantie pour les pièces de rechange neuves est d'un an et les frais de service (gratuits), si l'utilisateur doit fournir un service porte-à-porte, veuillez vous référer à l'article 2 pour la norme de facturation.

5. À propos de l'installation :

Le prix de toutes les machines vendues ne comprend pas l'installation et la formation. Puisque les machines sont déboguées avant de quitter l’usine, tous les utilisateurs n’ont pas besoin de déboguer.

Frais d'installation sur site : se référer à la norme de tarification article 2

6. Concernant la formation :

Formation : Notre société propose des cours de formation en ligne gratuits pour aider les clients à se familiariser rapidement avec nos produits de machines-outils et à améliorer l'efficacité de la production.

Si vous avez besoin d'une formation sur place, veuillez prendre rendez-vous à l'avance. Pour les frais de formation sur site, veuillez vous référer à l’article 2 Normes tarifaires.

La technologie de maintenance CNC (commande numérique par ordinateur) n'est pas seulement la prémisse pour assurer un fonctionnement normal, mais joue également un rôle énorme dans la promotion du développement et de l'amélioration de la technologie CNC, elle est donc devenue un sujet spécialisé à l'heure actuelle.

Toutes les machines CNC sont des équipements de contrôle de processus, ce qui nécessite qu'elles fonctionnent avec précision à chaque instant du contrôle en temps réel. La défaillance et la défaillance de toute pièce entraîneront l'arrêt de la machine, entraînant un arrêt de la production et une panne de la machine.

Par conséquent, il est très nécessaire de faire la maintenance préventive de l'appareil avec des principes complexes et des structures précises telles que le système de commande numérique. Surtout pour les machines-outils CNC importées, dont la plupart coûtent des centaines de milliers à des dizaines de millions de dollars. Dans de nombreuses industries, ces équipements occupent des postes clés.

Les tâches suivantes doivent être effectuées tous les jours, en supposant des heures d'utilisation régulières :

1. Inspectez la pression et le niveau de lubrifiant. Faites l'appoint si nécessaire. Lubrification garantie de la machine.

2. Vérifiez le niveau de liquide de refroidissement ; Si cela ne suffit pas, veuillez ajouter du liquide de refroidissement à temps. Utilisez un réfractomètre de liquide de refroidissement pour vous assurer que le rapport entre le liquide de refroidissement et l'huile est maintenu.

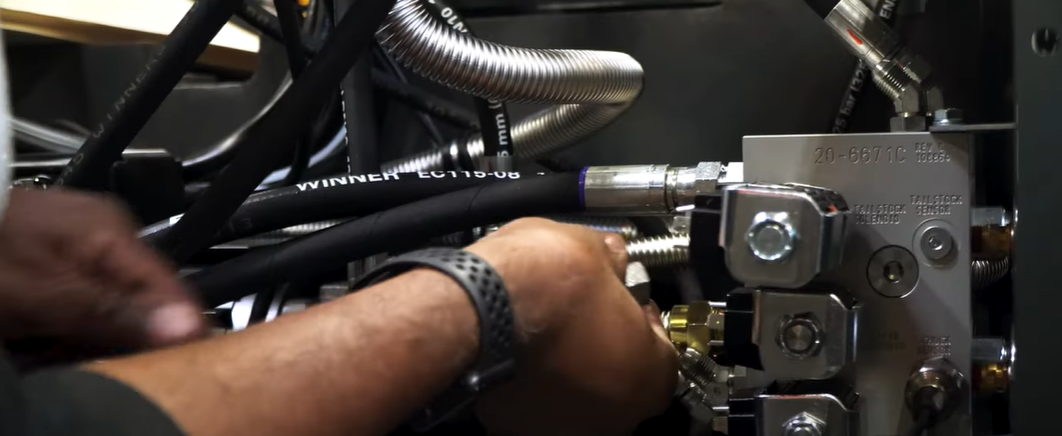

3. Nettoyez le bac de récupération du liquide de refroidissement. Vérifiez le niveau d'huile de la triple pièce pneumatique, qui est d'environ 2/3 de la hauteur de l'ensemble du tuyau d'huile. La vapeur d'eau contenue dans le réservoir pneumatique à triple filtre à huile est évacuée quotidiennement par l'interrupteur de vidange.

4. Vérifiez l'humidité dans l'air pneumatique. Evacuez l'humidité si elle est détectée.

5. Vérifiez la pression de l'air pneumatique avec le manomètre pneumatique. Vérifiez la pression d'air, desserrez le bouton de réglage et ajustez la pression selon le principe de l'augmentation de la pression à droite et de la décompression à gauche, généralement réglé sur 5 ~ 7KG/CM2. Le pressostat est généralement réglé sur 5KG/CM2. Lorsque la pression est inférieure à 5KG/CM2, l'alarme apparaîtra et le système affichera un 'BASSE PRESSION D'AIR' alarme. Une fois la pression augmentée, le message d'alarme disparaît.

6. Essuyez l'ensemble de la machine avec un chiffon propre. Retirez les taches de coupe et d'huile sur la table de travail, à l'intérieur de la machine-outil et sur le bouclier télescopique à trois axes.

7. Vérifiez la sortie du stabilisateur de tension. Assurez-vous qu'il respecte les spécifications requises.

8. Vérifiez la température du refroidisseur de panneau.

9. Observez les bruits, les détonations ou toute autre anomalie dans le fonctionnement de la machine.

10. Faites attention aux signes de surchauffe pendant le fonctionnement de la machine.

11. Vérifiez si l'air soufflé dans le trou conique intérieur de la broche est normal, essuyez le trou conique intérieur de la broche avec un chiffon en coton propre et vaporisez de l'huile légère.

12. Nettoyez les bras d'outils et les outils du magasin d'outils, en particulier les griffes d'outils.

13. Nettoyez les interrupteurs de fin de course et les blocs de butée exposés.

14. Vérifiez si tous les voyants lumineux et les voyants d'avertissement anormaux sont normaux.

15. Vérifiez s'il y a des fuites dans le tuyau de l'unité de pression d'huile.

16. La machine-outil doit être nettoyée une fois le travail quotidien terminé.

17. Gardez l'environnement autour de la machine propre et rangé.

Les tâches de maintenance suivantes doivent être effectuées sur une base hebdomadaire :

1. Nettoyez tout l'atelier d'usinage, en particulier la zone entourant la machine.

2. Recherchez toute trace de fuite de lubrifiant, d'huile ou de liquide de refroidissement.

3. Vérifiez et assurez-vous que tous les ventilateurs de refroidissement fonctionnent correctement. Il s'agit notamment des ventilateurs du moteur de broche, des ventilateurs du système de refroidissement, des ventilateurs du moteur hydraulique et de la pression hydraulique. Nettoyez le tamis du filtre à air de l'échangeur de chaleur, le tamis du filtre de l'unité de refroidissement et la pompe à huile de lubrification.

4. Effectuez une inspection visuelle des composants de la machine. Appliquez de la graisse ou un lubrifiant approprié sur les pièces qui semblent sèches.

5. Vérifiez si les têtes d'outils sont bien maintenues dans le changeur d'outils et propres ou non.

6. Lubrifiez la rainure en V, les plongeurs, le capuchon coulissant, les fourches d'extraction, les clés et les ressorts du changeur d'outils.

7. Vérifiez si tous les composants électriques tels que les interrupteurs et les lumières fonctionnent correctement.

8. Vérifiez si l'origine mécanique à trois axes est décalée.

9. Vérifiez si le bras du changeur d'outils du magasin d'outils ou le magasin d'outils tourne librement.

10. S'il y a un refroidisseur d'huile, vérifiez l'huile du refroidisseur d'huile. S'il est inférieur à la ligne d'échelle, veuillez ajouter de l'huile de refroidisseur d'huile à temps.

11. Vérifiez la température de consigne du refroidisseur d'huile, il est recommandé de la régler entre 26 et 28 degrés.

Les contrôles de maintenance qui doivent être effectués chaque mois comprennent les éléments suivants :

1. Nettoyez le récupérateur de copeaux à proximité du réservoir de liquide de refroidissement.

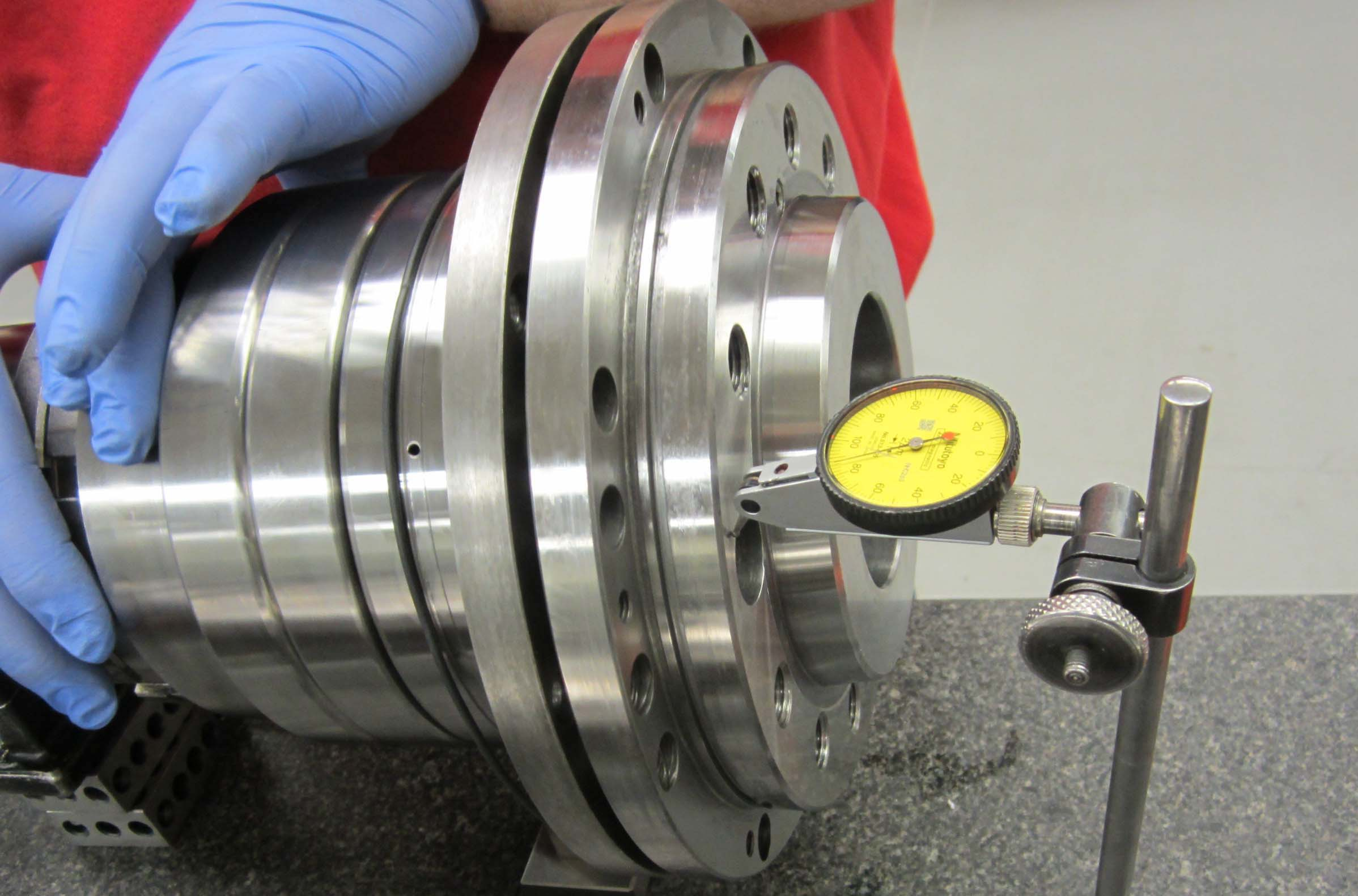

2. Inspectez, retirez et ajustez les mâchoires, les mandrins et les fixations.

3. Nettoyez ou remplacez les filtres à air si nécessaire.

4. Vérifiez l'état des têtes d'outils et changez-les si nécessaire.

5. Inspectez, lubrifiez, serrez et ajustez les chaînes et les convoyeurs de la machine.

6. Nettoyer diversventilateurs de la machine pour éviter les accumulations de poussière.

7. Inspectez les registres d'huile, de lubrifiant et de liquide de refroidissement. Vérifier toute consommation anormale.

8. Nettoyez les grilles de radiateur de la poussière et des débris.

9. Vérifiez la lubrification de la piste à trois axes X, Y et Z, et la surface de la piste doit être bien lubrifiée.

10. Vérifiez et nettoyez les interrupteurs de fin de course et les bosses.

11. Vérifiez si l'huile dans la coupelle d'huile du cylindre de couteau est suffisante. S'il est insuffisant, veuillez l'ajouter à temps.

12. Vérifiez que les panneaux et les plaques signalétiques d'avertissement sur la machine sont lisibles.

Contrôles de maintenance de la machine CNC qui doivent être effectués semestriellement :

1. Démontez le pare-copeaux triaxial, nettoyez le joint du tuyau d'huile triaxial, la vis à billes et l'interrupteur de fin de course triaxial, et vérifiez s'il est normal. Vérifiez si l'effet des balais d'essuie-glace à rail dur de chaque axe est bon.

2. Vérifiez si le servomoteur et la tête de chaque axe fonctionnent normalement et s'il y a un bruit anormal.

3. Remplacez l'huile du réservoir hydraulique et l'huile du mécanisme de décélération du magasin d'outils.

4. Testez le jeu de chaque axe et ajustez la quantité de compensation si nécessaire.

5. Nettoyez la poussière dans le boîtier électrique (assurez-vous que la machine-outil est éteinte).

6. Vérifiez de manière approfondie si tous les contacts, connecteurs, prises et interrupteurs sont normaux.

7. Vérifiez et ajustez le niveau mécanique.

Contrôles de maintenance de la machine CNC qui doivent être effectués annuellement :

1. Vérifiez si toutes les touches sont sensibles et normales.

2. Nettoyez le réservoir d'eau de coupe et remplacez le liquide de coupe.

3. Vérifiez la précision verticale de chaque axe et décidez s'il doit être ajusté.

4. Retirez le réservoir du cylindre de liquide de refroidissement pour inspection.

5. Nettoyez le cylindre de liquide de refroidissement à la recherche de débris, inspectez la présence de bactéries ou de moisissures et nettoyez le réservoir.

6. Vidangez le lubrifiant usagé, nettoyez le boîtier de lubrifiant et remplissez-le.

7. Inspectez la présence de contaminants dans l'huile pneumatique. Changez-le si nécessaire.

8. Remplacez tous les filtres à huile.

9. Exécutez des simulations logicielles pour vérifier l'alignement et l'indentation des outils.

10. Utilisez un logiciel pour inverser rapidement l'axe de la tête de l'outil afin de vérifier le jeu. Si la tête de l'outil subit un effet de jeu, un entretien supplémentaire est nécessaire.

1. Après avoir démarré la machine, elle doit être préchauffée pendant environ 10 minutes avant le traitement. Les machines qui ne seront pas utilisées pendant une longue période doivent prolonger le temps de préchauffage.

2. Vérifiez si le circuit d'huile est lisse

3. Placez la table et la selle au centre de la machine avant d'arrêter la machine (déplacez la course des trois axes au milieu de la course de chaque axe).

4. Gardez la machine-outil sèche et propre.

Remarque : L'entretien et la réparation de l'équipement doivent être effectués par des ingénieurs professionnels.

1. Le système de protection de mise à la terre doit avoir une bonne continuité pour assurer la sécurité personnelle.

2. Vérifiez régulièrement les composants essentiels tels que les disjoncteurs, les contacteurs et les extincteurs d'arc monophasés ou triphasés. Si le câblage est desserré ou si le bruit est trop fort, découvrez les raisons et éliminez les dangers cachés.

3. Assurez-vous que le ventilateur de refroidissement de l'armoire électrique fonctionne normalement, sinon il pourrait endommager les composants vitaux.

4. Le fusible est grillé et le commutateur d'air est fréquemment déclenché. La cause doit être trouvée et éliminée à temps.

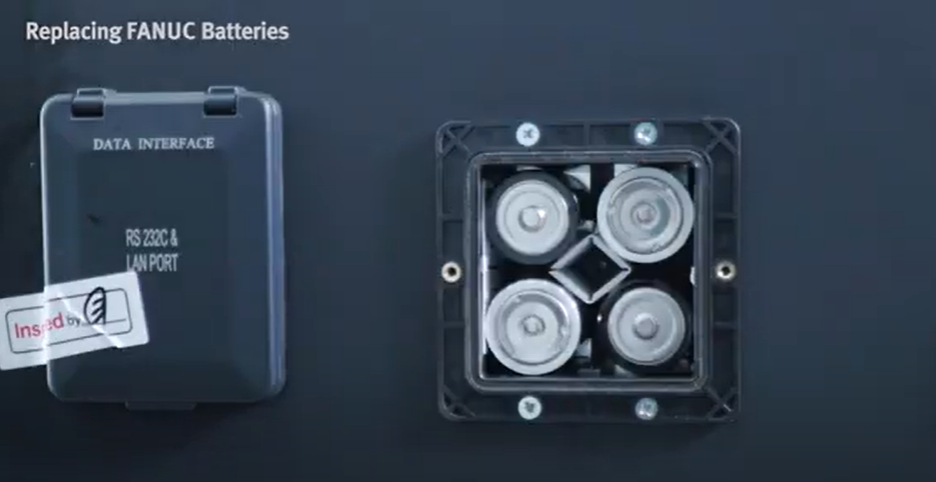

5. Remplacement de la batterie du servomoteur

Les données du système de contrôle absolu sont conservées par la batterie du servomoteur. Lorsque la tension de la batterie est trop faible (avertissement 9F), la batterie de propulsion doit être remplacée. Veuillez commander le même type d'unité de batterie dès que possible et laissez le lecteur sous tension. Veuillez allumer l'unité d'entraînement 30 minutes avant de remplacer la batterie et terminer le remplacement de la batterie dans l'heure qui suit.

1. Vérifiez que l'alimentation électrique d'entrée a été coupée et que l'alimentation électrique de l'unité d'entraînement remplacée a été coupée.

2. Débranchez la fiche de batterie connectée à la prise de batterie de l'unité d'entraînement.

3. Appuyez sur le côté de la batterie du bout des doigts, poussez la batterie horizontalement, puis retirez-la.

4. Connectez la fiche de la nouvelle batterie à la prise de batterie de l'unité d'entraînement.

5. Installez la batterie sur l'unité d'entraînement.

La maintenance sur site consiste à diagnostiquer la panne de la machine-outil CNC (principalement la partie CNC), à trouver l'emplacement du défaut et à le remplacer par les pièces de rechange normales correspondantes, afin que la machine-outil puisse reprendre son fonctionnement normal.

La clé de ce processus est le diagnostic, c'est-à-dire détecter le système ou les circuits périphériques, déterminer s'il y a un défaut et indiquer l'emplacement exact du défaut pour défautemplacement. Du positionnement de toute la machine au panneau de brassage, dans certains cas, même aux composants. C'est la partie principale de l'ensemble des travaux d'entretien.

Habituellement, lorsque les données sont relativement complètes, le défaut peut être jugé par l'analyse des données, ou la méthode du signal d'interface peut être utilisée pour juger les pièces qui peuvent échouer en fonction du phénomène de défaut, puis vérifier les pièces une par une selon le caractéristiques particulières du défaut et de cette pièce, et porter un jugement préalable.

Dans les applications pratiques, il peut être possible d'utiliser une méthode pour trouver et éliminer les défauts, et parfois plusieurs méthodes sont nécessaires. Le degré de maîtrise des différentes méthodes de jugement des points de défaut dépend principalement du degré de maîtrise des principes et des structures des équipements défaillants.

Lorsque le système de commande numérique tombe en panne, le signal de défaut et les informations correspondantes sont généralement affichés sur l'écran d'affichage ou le panneau de commande. Habituellement, le manuel d'utilisation ou le manuel de réglage du système contient un numéro d'alarme détaillé, le contenu de l'alarme et la méthode de traitement.

Les paramètres d'alarme du système étant uniques, complets, stricts et clairs, le personnel de maintenance peut les gérer lui-même selon les informations et les méthodes de traitement données après chaque alarme.

Selon les caractéristiques électriques de la machine-outil, le fabricant de la machine-outil applique des programmes PLC pour afficher certains défauts ou informations de fonctionnement qui peuvent refléter le contrôle électrique de l'interface de la machine-outil avec des signes spécifiques, et les donner à travers l'affichage, et peut voir plus descriptions détaillées des alarmes à l'aide de touches spécifiques. Ce type d'alarme peut être traité selon le manuel de dépannage fourni par l'usine de la machine-outil, ou le panneau de commande ou le programmeur peut être utilisé pour trouver l'état du signal correspondant selon le schéma de circuit et le programme PLC, et trouver le point de défaut pour traitement selon la relation logique.

Dépannage sans alarme ou sans alarme Lorsque l'automate du système ne peut pas fonctionner, le système s'est arrêté ou le système n'émet pas d'alarme mais fonctionne anormalement, il est nécessaire d'analyser et de prendre une décision basée sur les informations d'état du système avant et après le l'échec et en utilisant les bases théoriques maîtrisées. jugement correct. Cette méthode de diagnostic et de dépannage des pannes est décrite ci-dessous.

1. Contrôle visuel

Inspectez visuellement la carte défectueuse, vérifiez soigneusement s'il y a un fusible grillé, des composants carbonisés, de la fumée ou des fissures et s'il y a un circuit ouvert de corps étranger. De cette façon, il est possible de déterminer s'il y a une surintensité, une surtension, des courts-circuits et d'autres problèmes dans la carte.

2. Touchez

Touchez et secouez les composants avec vos mains, en particulier la résistance et la capacité, si le dispositif semi-conducteur a une sensation lâche, afin de détecter certains problèmes de soudure.

3. Power-ups

Tout d'abord, utilisez un multimètre pour vérifier s'il existe un circuit ouvert entre les différentes alimentations.

S'il n'y en a pas, vous pouvez vous connecter à l'alimentation correspondante. Vérifiez visuellement s'il y a de la fumée, de l'ignition, etc., et touchez les composants pour une chaleur anormale.

Échec, et réduire la portée de l'entretien.

Par exemple : lors du dépannage d'une usine à Harbin, le système CNC et l'API de la machine-outil fonctionnent normalement, mais le système hydraulique de la machine-outil ne peut pas être démarré. Utilisez le programmateur pour vérifier que le programme de l'automate s'exécute normalement et que les états de signal requis répondent aux conditions de démarrage.

Au cours d'une inspection plus approfondie, il a été constaté que l'état du signal de l'automate ne correspondait pas aux marquages sur les dessins et l'équipement. La machine s'est arrêtée et a retiré le circuit imprimé pour inspection. Il a été constaté que l'adresse des deux cartes de sortie de l'automate était erronée et que les positions des deux autres étaient erronées. Après l'échange, la machine-outil a fonctionné normalement.

Pour l'automate programmable SIMATIC S5 utilisé par la machine-outil avec cette panne, tant que l'adresse est correcte, quelle que soit la position de la carte de circuit imprimé, le système peut fonctionner normalement. Néanmoins, les composants exécutifs et les sources de signal correspondants doivent correspondre correctement.

Les erreurs correspondantes provoqueront des dysfonctionnements et même détruiront la machine-outil. De plus, selon le phénomène de panne fourni par l'utilisateur, combiné à sa propre observation sur site, et en utilisant le principe de fonctionnement du système, un jugement correct peut être effectué rapidement.

4. Méthode de vérification des paramètres système

De nos jours, la fonction d'autodiagnostic du système d'exploitation des machines-outils à commande numérique devient de plus en plus forte et la plupart des défauts des machines-outils à commande numérique peuvent être diagnostiqués. Lorsque la machine-outil CNC tombe en panne, les informations d'alarme s'affichent parfoissur l'écran, et parfois il y a des dispositifs d'alarme sur le dispositif CNC, le dispositif PLC et le dispositif d'entraînement, tels que le voyant d'alarme clignote, le buzzer, etc.

À ce stade, vérifiez d'abord le manuel de maintenance et vérifiez les réglages des paramètres correspondants. La perte et le réglage incorrect des paramètres système entraîneront la modification ou la défaillance des performances de la machine-outil.

Par exemple, dans l'usinage automatique du système FANUC, le porte-outil de la machine s'arrête et l'écran affiche les alarmes 500 et 501. Vérifiez le paramètre manuellement pour savoir si les paramètres correspondants sont stockés dans les limites positive et négative de la limite de course. À ce moment, la machine-outil peut être changée en secouage manuel. Lorsque le porte-outil atteint la plage de course correcte et corrige les paramètres, l'alarme peut être supprimée.

5. Réinitialiser la méthode de la machine

Dans le processus de traitement, en raison de l'alarme système provoquée par le défaut instantané, le défaut peut être effacé par une réinitialisation matérielle ou en allumant et éteignant l'alimentation du système tour à tour. Le système doit être initialisé et effacé. Avant d'effacer, vous devez faire attention à copier et enregistrer les données importantes. Si le défaut ne peut pas être éliminé après l'initialisation, effectuez un diagnostic matériel.

6. Méthode de diagnostic de mesure

La mesure est la méthode de base pour diagnostiquer les pannes des équipements. Nous pouvons utiliser des instruments tels que des multimètres, des oscilloscopes et des testeurs logiques pour mesurer les circuits électroniques.

Par exemple, lors de la détermination de la séquence de phases de l'alimentation triphasée du système de commande numérique, le tableau de séquence de phases peut être utilisé pour la mesure, c'est-à-dire que la ligne électrique triphasée est connectée au tableau de séquence de phases. Lorsque la séquence de phase est correcte, le tableau de séquence de phase tourne dans le sens des aiguilles d'une montre et vice versa. Il peut également être mesuré avec un oscilloscope à deux canaux. Si la séquence de phases est correcte, les formes d'onde de chacune des deux phases sont déphasées de 120°.

Selon le schéma de circuit du système et le schéma de circuit de la machine-outil, la tension, l'alimentation, le signal d'impulsion, etc. de la pièce défectueuse sont mesurés pour déterminer le défaut. Par exemple, la tension d'entrée de l'alimentation dépasse la limite, obligeant la surveillance de l'alimentation à utiliser un voltmètre pour mesurer la tension du réseau ou à utiliser un testeur de tension pour surveiller en temps réel afin d'éliminer d'autres raisons.

Si la boucle de contrôle de position échoue, l'oscilloscope peut être utilisé pour vérifier l'état du signal de la boucle de mesure, ou l'oscilloscope peut être utilisé pour observer si la sortie du signal manque de phase et s'il y a des interférences.

Par exemple, lorsqu'une usine de Shanghai effectue un dépannage, le système déclenche une alarme et le matériel de la boucle de position est défectueux.

L'oscilloscope est utilisé pour vérifier et trouver qu'il y a un signal d'interférence. Nous utilisons la méthode de connexion des condensateurs dans le circuit pour les filtrer afin que le système fonctionne normalement.

Lorsqu'il s'agit de choisir une machine CNC (commande numérique par ordinateur), il y a quelques éléments dont vous devrez tenir compte afin de vous assurer d'obtenir la meilleure option possible pour vos besoins. Dans cet article de blog, nous passerons en revue certaines des considérations clés que vous devez garder à l'esprit lorsque vous prenez votre décision. À la fin, vous devriez avoir une meilleure compréhension des facteurs qui influenceront votre choix de machine CNC.

Comment acheter la bonne machine-outil au prix le plus raisonnable pour prendre en compte les facteurs les plus critiques ? Voici une check-list très utile. Commençons!

L'expertise et la compétence des opérateurs de machines joueront un rôle clé. Vous devez tenir compte de la configuration actuelle de la machine CNC de votre usine et de l'expérience de vos ingénieurs et opérateurs avec les machines CNC.

Si vous avez déjà des machines existantes, vous devez évaluer si elles sont toujours adaptées à l'usage pour lequel elles ont été fabriquées, voir où se situent vos lacunes actuelles, évaluer la durée de vie de vos machines et évaluer la rentabilité du remplacement de vos machines existantes par des machines plus récentes et plus performantes.

En général, les machines intelligentes plus automatisées nécessitent moins d'intervention humaine que les machines-outils simples aux fonctionnalités limitées.

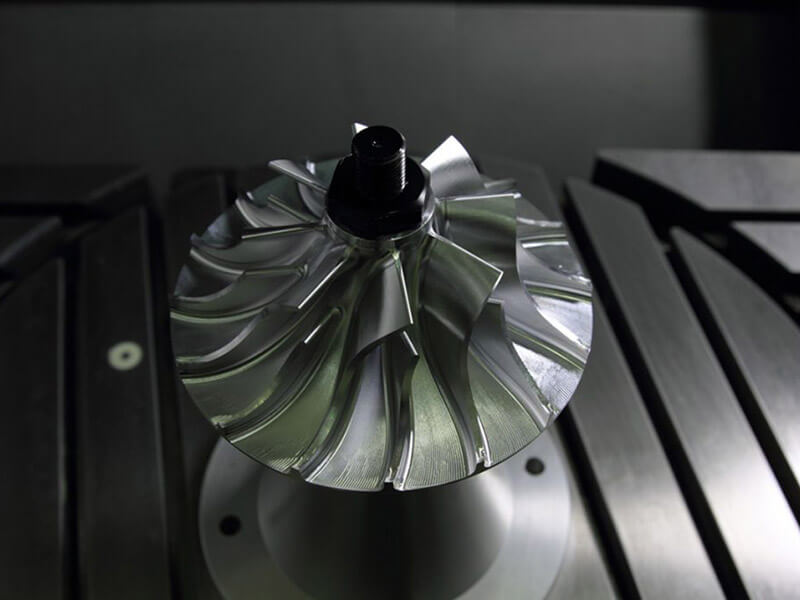

L'un des plus grands défis de l'usinage CNC est la complexité et la précision des pièces à produire.

Le niveau de précision des machines-outils à commande numérique détermine la précision des pièces produites. Les machines-outils CNC peuvent être divisées en type simple, type à fonction complète et type de précision en fonction de leur précision d'usinage. Trois indicateurs pour confirmer l'exactitude. La résolution de mouvement des machines-outils CNC simples est de 0,01 mm, tandis que la précision des machines-outils CNC de précision est inférieure à 0,001 mm.

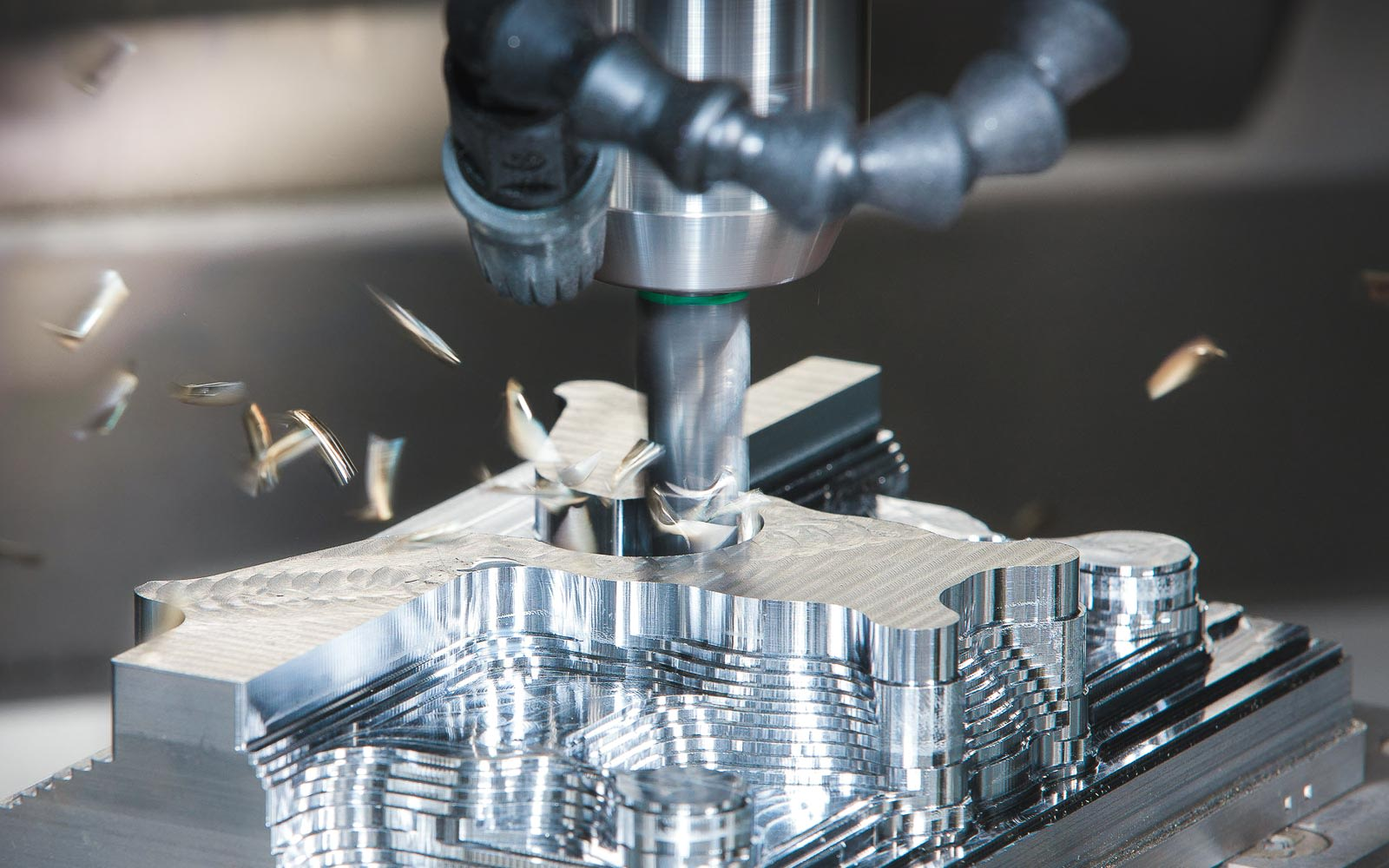

Les pièces dans les secteurs de l'automobile, de la défense, de l'aérospatiale ou du médical peuvent nécessiter des machines-outils CNC avancées avec une large sélection de broches capables de manipuler, couper, percer et former des pièces avec un contrôle multi-axes. Des exemples de ces machines comprennent des centres d'usinage de 3 à 5 axes et des centres de tournage de 2 à 8 axes. Ils permettent des conceptions à une, deux ou même plusieurs broches (production de masse).

Des travaux standards aux travaux très complexes ou à la production en série de pièces complexes, vous pouvez envisager un tour CNC horizontal ou vertical de 2 à 5 axes ou une fraiseuse CNC de 3 à 5 axes.

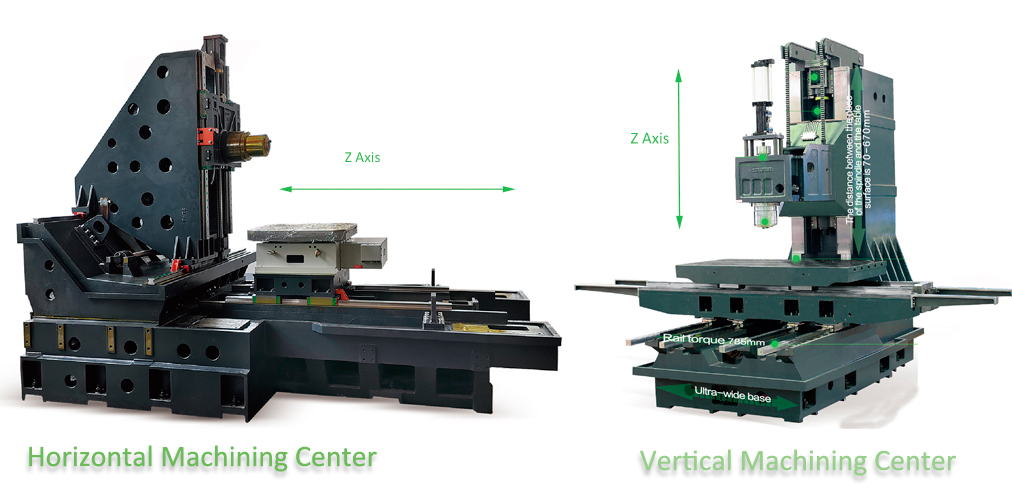

Yangsen propose une gamme de centres d'usinage horizontaux parmi lesquels choisir :

La série YSH avec un système de guidage linéaire convient à diverses applications et besoins de production. Disponible avec 2 à 5 axes.

Si la pièce est complexe et doit être réalisée en une seule configuration, un centre de tournage multi-axes est un bon choix.

Les tours verticaux comme la série YSL de Yangsen sont les plus efficaces pour usiner des pièces d'un diamètre beaucoup plus grand que la longueur de la pièce. Par exemple, engrenages, tambours, disques, carters de pompe, carters de moteur et bagues, etc.

Pour la production du délai d'exécution rapide de diverses pièces et des réglages machine requis en mode "High Mix - Small Batch", le nouveau centre d'usinage 5 axes YS650-5AX de Yangsen offre une solution incroyable avec sa table 2 axes ø650 mm, 4+1 à 5 axes complets et 4 broches en option (option).

Pour les matériaux les plus durs tels que le titane, l'Inconel ou l'acier inoxydable résistant à la chaleur, le YS650-5AX assure une stabilité et une efficacité maximales lors de la coupe simultanée sur 5 axes.

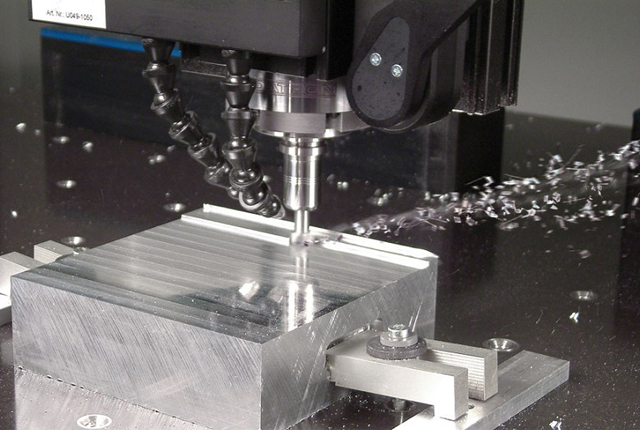

1. La machine de découpe à grande vitesse est utilisée pour effectuer une quantité moyenne de fraisage, puis réduire au minimum la quantité de meulage après le fraisage.

2. Le centre de fraisage et d'usinage CNC est un équipement de traitement utilisé pour compléter les pièces avec une grande quantité de fraisage.

3. La machine de gravure et de fraisage CNC est un équipement de traitement utilisé pour effectuer une petite quantité de fraisage ou de métal mou.

Les machines CNC sont capables d'usiner presque la plupart des matériaux, y compris l'aluminium, le cuivre, l'acier moulé ou trempé, le titane et l'Inconel.

Lors du choix d'une machine-outil CNC fiable, vous devez d'abord clarifier vos propres exigences de traitement. Les spécifications et les formes des différentes pièces varient considérablement. Généralement, la forme des pièces peut être divisée en type de plaque, type de boîte en diamant, type d'arbre à bride et type de forme spéciale. etc. En général, les principaux objets de traitement doivent être sélectionnés en fonction des exigences de production.

Les machines-outils CNC sont divisées en ébauche et finition. Après avoir déterminé les pièces à traiter, le processus des pièces doit être planifié. Lors de la sélection de machines-outils à commande numérique, leur adaptabilité de processus doit être exercée et la capacité de traitement complète maximale des machines-outils à commande numérique doit être exercée pour garantir que l'ensemble du processus de production est terminé. Le processus utilise le moins de machines CNC et de pièces d'usinage pour maximiser la variété depièces de fabrication.

Le type de matériau usiné affectera la conception de la machine et la sélection de la broche, ainsi que le niveau de performance, de durabilité, de portance et de précision pouvant être atteint. Les propriétés physiques du matériau et les conditions de coupe optimales affectent également les facteurs de la machine tels que la vitesse de broche maximale requise, la puissance maximale du moteur de broche et le couple maximal du moteur de broche.

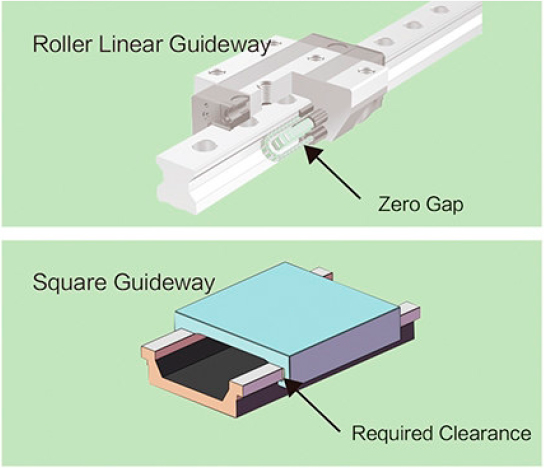

Ensuite, vous devez déterminer si vous devez choisir une machine CNC qui utilise un système de rail de guidage linéaire (LM) ou une conception de rail de boîte plus solide et plus rigide.

Vous devez prendre en compte quatre facteurs principaux ici : la vitesse, la rigidité, la capacité de charge et la durée de vie de l'outil.

Les machines CNC construites avec des guides LM ont tendance à être plus rapides mais mieux adaptées aux applications légères. D'autre part, les machines avec des rails de boîte sont plus solides, ont moins de vibrations et sont capables de faire des coupes plus lourdes sur de grandes pièces. Cependant, ceux-ci sont généralement plus lents que ceux avec des rails LM.

Au moment de choisir entre les deux, il est utile de se poser les questions suivantes :

Quel est le matériau à découper ?

Quel est le niveau d'amortissement des vibrations requis ?

Quelle est l'avance de coupe requise ?

Quelle est la durée de vie prévue et requise de l'outil ?

Lors du choix de la bonne machine-outil, vous devez également faire correspondre votre choix avec le choix du contrôleur CNC le plus pratique. Cela dépend non seulement du niveau d'automatisation, mais aussi du nombre d'axes à contrôler et de l'intervention manuelle requise dans le processus de production. Le système de commande numérique en boucle semi-fermée peut détecter automatiquement la position et compenser l'erreur. Le système CNC entièrement en boucle fermée est le système CNC avec la plus grande précision, mais il est difficile à entretenir et coûteux.

Le système CNC peut contrôler le traitement et le fonctionnement des machines-outils CNC et peut être appelé le «cerveau» central des machines-outils CNC.

Le système CNC en boucle ouverte est souvent utilisé pour les outils de coupe à fil CNC avec des exigences de précision faibles. Il n'a pas de dispositif de détection de position et est positionné par l'unité d'entraînement. Il a les caractéristiques d'un faible coût, d'une structure simple et d'un fonctionnement et d'un entretien réduits.

En plus de choisir le meilleur et le plus grand écran pour votre commande CNC, vous devez également tenir compte des facteurs importants suivants :

Fiabilité du système de contrôle CNC

Efficacité du contrôle

Stabilité du logiciel

Convivialité - pouvez-vous trouver les opérateurs pour ces commandes ?

Tous les systèmes de contrôle CNC de nos machines CNC sont les 2 meilleures marques au monde. Fanuc et Siemens.

Pour le déterminer, vous devez tenir compte à la fois des coûts fixes et des coûts variables :

Coûts fixes : investissement initial en capital, amortissement de la machine, intérêts d'emprunt (le cas échéant)

Coûts variables : coûts de matériel, coûts de main-d'œuvre, coûts d'outillage, changement d'outil, coûts d'entretien et de réparation, coûts des pièces de rechange

Notez que choisir une machine moins chère ne vous garantit pas nécessairement une meilleure productivité ou rentabilité de l'usine sur le long terme.

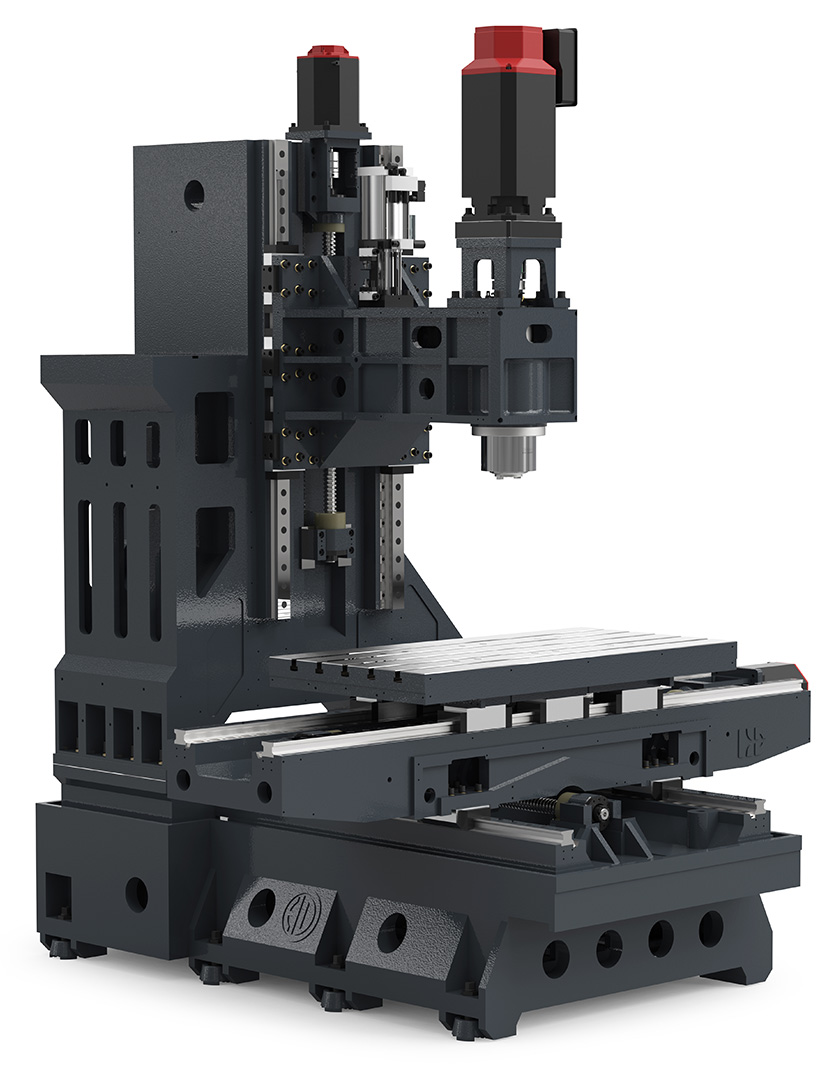

Le poids est un facteur important à prendre en compte lors de la sélection d'une machine CNC, car il affecte la stabilité globale de la machine et sa capacité à supporter des charges plus lourdes.

Une machine plus légère sera plus sensible aux vibrations, ce qui peut entraîner des coupes imprécises et de mauvais résultats. De plus, une machine plus lourde peut nécessiter des moteurs ou d'autres composants plus puissants afin de manipuler des pièces plus grandes ou pour une coupe plus précise et plus précise. En fin de compte, la sélection d'une machine CNC qui a le bon poids est importante pour garantir des performances optimales et des résultats de qualité de vos opérations d'usinage.

Nous choisissons la fonte la mieux construite du corps de la machine, pour garantir une stabilité et une rigidité suffisantes.

Enfin, vous devez tenir compte de l'espace dont vous disposez dans votre magasin pour une nouvelle machine.

Bien sûr, cela varie selon l'industrie et peut inclure des facteurs tels que :

Tirez le meilleur parti de l'espace au sol disponible

Minimiser les déplacements des travailleurs entre les machines

Flux de matière et espace d'un point à un autre

Améliorer la productivité

Traitement des puces

Conditions de sécurité pour les travailleurs

Possibilité d'agrandissement futur

Points d'alimentation disponibles et besoins en alimentation.

Yangsen a plus de 20 ans d'expérience dans la fabrication de machines-outils et est l'un des 20 meilleurs fabricants de machines-outils de contrôle en Chine. Nos machines CNC sont largement utilisées et offrent un moyen facile de pallier les pénuries de main-d'œuvre. Envoyez le fichier CAO à la machine, appuyez sur quatre boutons et la machine fait le reste.

Les machines CNC sont de gros investissements. J'espère que les suggestions ci-dessus pourront vous aider à choisir la bonne machine-outil CNC. Contactez Yangsen pour plus d'informations.

Ai-je besoin d'une licence pour importer une machine CNC de Chine ?

A: Oui, vous avez besoin d'une licence pour importer une machine CNC de Chine. Si vous n'avez pas de licence, vous pouvez trouver un agent ou un courtier pour vous aider à dédouaner et à importer.

Comment emballez-vous la machine CNC?

A: Nous emballons la machine CNC avec une palette en métal solide ou un conteneur en bois solide avec un tampon de fumigation et une bâche à l'extérieur.

Comment nous emballons la machine CNC.

À quoi ça ressemble dans les conteneurs.

Comment transporter une machine CNC?

R: Pour les machines CNC, généralement les machines de grande taille, nous vous suggérons tous de choisir le fret maritime pour le transport, car c'est le moyen le moins cher pour les marchandises de grande taille.

Habituellement, cela prend 10 jours pour le sud-est de l'Asie et cela prend 30 à 42 jours pour l'Amérique du Nord et les pays européens et il faut environ 48 à 55 jours pour les pays d'Amérique du Sud.

Si vous organisez le transport porte-à-porte, nous fournissons également un service DDP ou DDU.

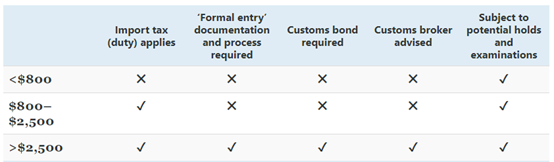

Dois-je payer la taxe d'importation pour la machine CNC de Chine à nous?

A: Oui, vous devez payer des taxes et des droits. Nous pouvons vous fournir du CO, cela peut soulager certains coûts d'importation de la machine CNC.

Le processus douanier, les coûts et les exigences varient en fonction de la valeur de votre envoi, comme indiqué ci-dessous.

Combien coûte le tarif (droit d'importation) pour la machine CNC?

A : Le code HS pour les machines CNC : 8456301090. Veuillez consulter le Taux de traité et la liste des tarifs RCEP ci-dessous :

Taux de traité |

| Taux RCEP |

|

Asean | 0% | Australie | 5% |

Chili | 0% | Brunéi | 5% |

Pakistan | 4% | Cambodge | 5% |

Nouvelle-Zélande | 0% | Laos | 5% |

Pérou | 0% | Malaisie | 5% |

Costa Rica | 0% | Nouvelle-Zélande | 5% |

Islande | 0% | Singapour | 5% |

Australie | 0% | Thaïlande | 5% |

Maurice | 0% | Viêt Nam | 5% |

R : Une fois que vos machines ont été débarrassées des douanes et que toutes les parties ont été payées, la cargaison doit être récupérée ou transférée à son dernier emplacement.

Votre machine arriverait certainement dans un conteneur avec une gamme de diverses autres livraisons si vous expédiez LCL (Less than Container Load). Généralement, après le dédouanement, ce conteneur sera transporté vers un autre endroit pour le dépotage. Dans ces cas, vous (ou votre transitaire) disposerez d'une zone secondaire à proximité du port d'origine.

Si vous avez expédié FCL (Full Container Load), le port d'entrée serait l'emplacement à utiliser.

Vous recevrez également un numéro de contrôle du fret qui servira d'identifiant unique pour votre envoi. Ces détails peuvent ensuite être utilisés pour obtenir ou expédier les produits importés.

L'embauche d'un transitaire est le moyen le plus courant de prendre en charge le transport vers votre entrepôt final, votre lieu de travail ou votre salle de vente au détail. Vous pouvez utiliser un courtier pour organiser le transport intérieur.

Vous pouvez apporter votre véhicule au port ou à l'entrepôt si vous choisissez de récupérer vos articles personnellement plutôt que de les faire livrer. Assurez-vous d'apporter un pourcentage d'argent pour payer les éventuels frais de stationnement, de chargement et / ou de quai.

Veuillez noter que certaines machines peuvent nécessiter le document correspondant. Comme l'importation de machines laser nécessite un certificat FDA.

N'oubliez pas d'obtenir le certificat FDA du fournisseur avant de passer commande.

Importer des marchandises de Chine est une EXCELLENTE méthode pour augmenter les revenus tout en puisant dans un large éventail de produits. Malgré le coût des tarifs, du transport et aussi des douanes, les bas prix que vous allez sauter sur les importations chinoises rendent le processus d'achat plus que bénéfique.

Facture commerciale

Liste de colisage

Origine du certificat (si nécessaire)

Contrat de vente

Connaissement

Manuel d'opération

Certificat de produit

Manuel mécanique

Manuel électrique

Un tour CNC est l'une des machines-outils CNC les plus utilisées. Il est principalement utilisé pour couper les surfaces cylindriques intérieures et extérieures des pièces d'arbre ou des pièces de disque, les surfaces coniques intérieures et extérieures d'angles coniques arbitraires, les surfaces intérieures et extérieures rotatives complexes, les filetages cylindriques et coniques, etc., et peut effectuer des rainurages, des perçages. , alésage et alésage. Trous et alésages, etc.

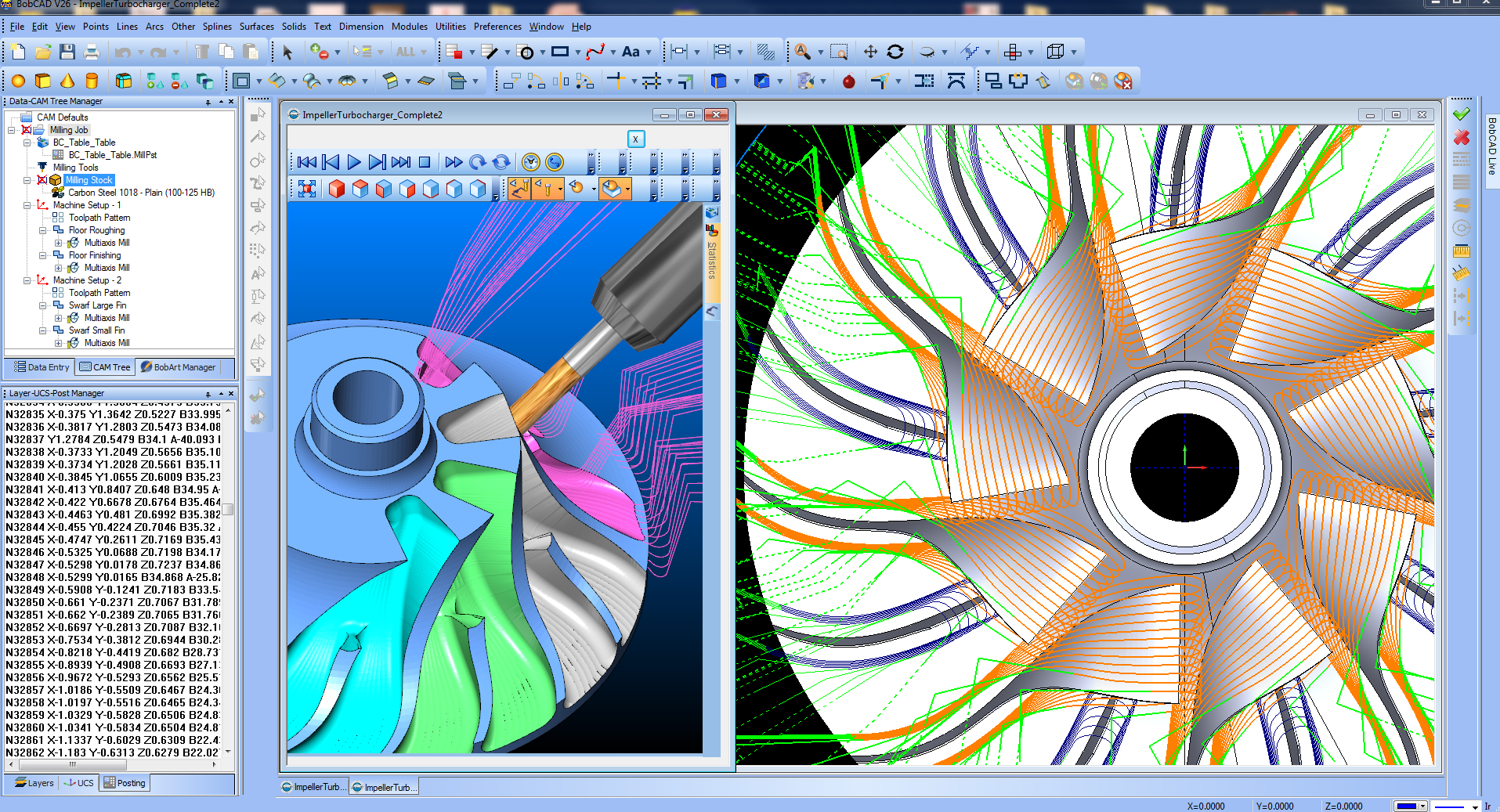

La machine-outil CNC traite automatiquement les pièces à usiner selon le programme d'usinage préprogrammé. Nous écrivons le parcours du processus d'usinage, les paramètres du processus, la trajectoire du mouvement de l'outil, le déplacement, les paramètres de coupe et les fonctions auxiliaires de la pièce dans une liste de programmes d'usinage en fonction du code d'instruction et du format de programme spécifiés par la machine-outil CNC, puis enregistrons le contenu. de la liste des programmes.

Sur le support de commande, il est ensuite entré dans le dispositif de commande numérique de la machine-outil à commande numérique, ordonnant ainsi à la machine-outil de traiter les pièces.

L'usinage traditionnel est effectué par l'utilisation manuelle de machines-outils ordinaires. Pendant l'usinage, les outils mécaniques sont secoués à la main pour couper le métal, et des étriers et d'autres outils sont utilisés pour mesurer la précision des produits.

Les industries modernes ont déjà utilisé des machines-outils à commande numérique par ordinateur pour l'opération, et les machines-outils à commande numérique peuvent traiter automatiquement n'importe quel produit et composant directement selon le programme préprogrammé par les techniciens. C'est ce que nous appelons l'usinage CNC.

La machine-outil CNC est l'abréviation de machine-outil à commande numérique, qui est une machine-outil automatique équipée d'un système de contrôle de programme. Le système de commande peut logiquement traiter le programme spécifié par le code de commande ou d'autres instructions symboliques, et le décoder, de manière à faire déplacer la machine-outil et à traiter les pièces.

Par rapport aux machines-outils ordinaires, les machines-outils à commande numérique présentent les caractéristiques suivantes :

1. Précision de traitement élevée et qualité de traitement stable;

2. Une liaison multicoordonnée peut être effectuée et des pièces aux formes complexes peuvent être traitées;

3. Lorsque les pièces d'usinage sont modifiées, généralement, seul le programme NC doit être modifié, ce qui peut économiser du temps de préparation de la production ;

4. La machine-outil elle-même a une précision et une rigidité élevées et peut choisir une quantité de traitement favorable, et la productivité est élevée (généralement 3 à 5 fois celle des machines-outils ordinaires);

5. La machine-outil a un haut degré d'automatisation, ce qui peut réduire l'intensité du travail.

6. Des exigences de qualité plus élevées pour les opérateurs et des exigences techniques plus élevées pour le personnel de maintenance.

Le tour CNC est composé d'un dispositif CNC, d'un banc, d'un boîtier de broche, d'un système d'alimentation de poste d'outil, d'une poupée mobile, d'un système hydraulique, d'un système de refroidissement, d'un système de lubrification, d'un convoyeur à copeaux et d'autres pièces.

Les tours CNC sont divisés en deux types : les tours CNC verticaux et les tours CNC horizontaux.

Les tours CNC verticaux sont utilisés pour le tournage de pièces de disque avec de grands diamètres de tournage.

Les tours CNC horizontaux sont utilisés pour tourner des pièces de disque longues ou petites de taille axiale.

Les tours CNC horizontaux peuvent être divisés en tours CNC économiques, tours CNC ordinaires et centres de tournage en fonction de leurs fonctions.

Tour CNC économique: un tour CNC simple formé en transformant le système d'alimentation en rotation d'un tour ordinaire en utilisant un moteur pas à pas et un micro-ordinateur monopuce. Le coût est faible, le degré d'automatisation et les fonctions sont relativement faibles, et la précision de rotation n'est pas élevée, et il convient au tournage de pièces rotatives avec de faibles exigences.

Tour CNC ordinaire: Il est spécialement conçu en structure selon les exigences du tournage à traiter et est équipé d'un système CNC général. Le système CNC a des fonctions puissantes, un haut degré d'automatisation et une grande précision d'usinage, et convient au tournage de pièces rotatives générales. Ce tour CNC peut contrôler deux axes de coordonnées en même temps, à savoir l'axe x et l'axe z.

Centre d'usinage de tournage : sur la base des tours CNC ordinaires, l'axe C et la tête motrice sont ajoutés. Les machines-outils plus avancées ont également des magasins d'outils qui peuvent contrôler trois axes de coordonnées X, Z et C. L'axe de commande de liaison peut être (X, Z), (X, C) ou (Z, C). En raison de l'ajout de l'axe C et de la tête de fraisage, la fonction de traitement de ce tour CNC est grandement améliorée.

Mandrin hydraulique et poupée mobile hydraulique

Un mandrin hydraulique est un accessoire important pour le serrage des pièces lors du tournage CNC. Des mandrins hydrauliques courants peuvent être utilisés pour les pièces rotatives générales ; des mandrins spéciaux sont nécessaires pour les pièces dont les parties serrées ne sont pas cylindriques ; Des mandrins à ressort sont nécessaires lors de l'usinage de pièces.

Les tours CNC peuvent être équipés de deux porte-outils :

①Porte-outil spécial : il est développé par le tour fabricant lui-même, et le porte-outil utilisé est également dédié. L'avantage dece porte-outil est qu'il est bon marché pour fabrication, mais il manque de polyvalence.

②Porte-outil universel : le porte-outil est fabriqué conformément à certaines normes générales (telles que VDI, l'association allemande des ingénieurs), tour CNC fabricants peut le choisir et le configurer en fonction des exigences fonctionnelles des tours CNC.

Tête de fraisage

Après avoir installé la tête de fraisage sur le porte-outil du tour CNC, la capacité de traitement du tour CNC peut être considérablement étendue. Tels que le perçage axial et le fraisage de rainures axiales avec une tête de fraisage.

Les machines CNC sont disponibles avec des programmes qui incluent des chiffres et des lettres, ce qui peut aider à naviguer dans les pièces à différentes distances. Un langage de programmation machine peut être implémenté sur Gcode ou un langage spécialisé développé en fabrication. Les moulins de base se composent de trois systèmes à base de roues (XY - Z), mais les moulins plus récents peuvent contenir trois roues supplémentaires en plus.

Lors du tournage de pièces sur un tour CNC ou un centre d'usinage de tournage, la position de l'outil sur le porte-outil doit être raisonnablement et scientifiquement arrangée en fonction de la structure du porte-outil du tour et du nombre d'outils pouvant être installés, et l'attention doit être payé pour éviter que l'outil ne soit immobile et ne fonctionne. Phénomène d'interférence avec les machines-outils, les outils et les pièces, et les outils.

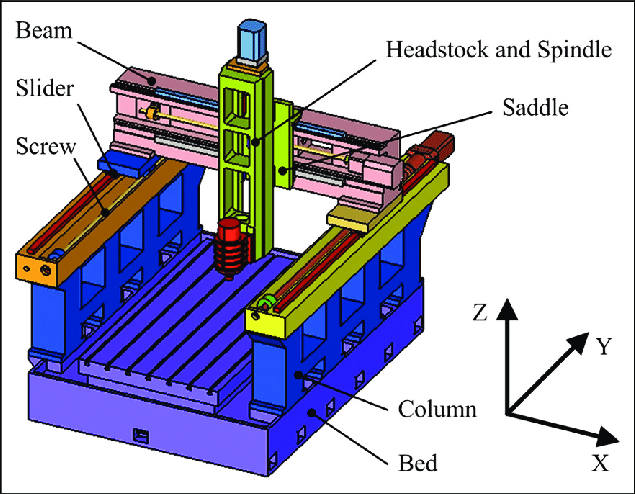

L'hôte est le corps principal de la machine-outil CNC, y compris le corps de la machine, la colonne, la broche, le mécanisme d'alimentation et d'autres composants mécaniques. C'est une pièce mécanique utilisée pour effectuer diverses opérations de coupe.

Le dispositif de commande numérique est le cœur de la machine-outil à commande numérique, y compris le matériel (carte de circuit imprimé, écran CRT, boîte à clés, lecteur de bande papier, etc.) et le logiciel correspondant, qui est utilisé pour entrer le programme de pièce numérique et compléter le stockage des informations d'entrée et stockage des données. Transformez, interpolez et implémentez diverses fonctions de contrôle.

Le dispositif d'entraînement est le composant d'entraînement de l'actionneur de la machine-outil CNC, y compris l'unité d'entraînement de la broche, l'unité d'alimentation, le moteur de la broche et le moteur d'alimentation. Il réalise l'entraînement de la broche et de l'avance à travers le système d'asservissement électrique ou électro-hydraulique sous le contrôle du dispositif de commande numérique. Lorsque plusieurs flux sont liés, le traitement du positionnement, de la ligne droite, de la courbe plane et de la courbe spatiale peut être terminé.

Dispositifs auxiliaires, certains composants de support nécessaires de la machine-outil à contrôle d'index, pour assurer le fonctionnement de la machine-outil à commande numérique, tels que le refroidissement, l'élimination des copeaux, la lubrification, l'éclairage, la surveillance, etc. Il comprend les dispositifs hydrauliques et pneumatiques, les dispositifs d'élimination des copeaux, tables d'échange, plateaux tournants CNC et têtes d'indexation CNC, ainsi que des outils et des dispositifs de contrôle et de test.

Le levage et le positionnement de la machine-outil doivent utiliser les outils de levage spéciaux fournis par le fabricant, et d'autres méthodes ne sont pas autorisées. Aucun outil de levage spécial n'est requis et des câbles en acier doivent être utilisés pour le levage et le positionnement conformément aux parties spécifiées du manuel.

La machine-outil doit être installée sur une base solide et l'emplacement doit être éloigné de la source de vibration ; éviter la lumière du soleil et le rayonnement thermique; placez-le dans un endroit sec pour éviter l'influence de l'humidité et du flux d'air. S'il existe une source de vibration à proximité de la machine-outil, une tranchée anti-vibration doit être installée autour de la fondation.

La machine-outil est placée sur la fondation, elle doit être nivelée à l'état libre, puis les boulons d'ancrage sont verrouillés de manière uniforme. Pour les machines-outils ordinaires, la lecture du niveau ne dépasse pas 0,04/1000 mm, et pour les machines-outils de haute précision, le niveau ne dépasse pas 0,02/1000 mm.

Lors de la mesure de la précision de l'installation, celle-ci doit être effectuée à une température constante et l'outil de mesure doit être utilisé après une période de température constante. Lors de l'installation de la machine-outil, essayez d'éviter les méthodes d'installation qui forcent la machine-outil à se déformer. Lorsque la machine-outil est installée, certaines pièces de la machine-outil ne doivent pas être retirées par hasard. L'enlèvement des pièces peut conduire à la redistribution de la contrainte interne de la machine-outil, affectant ainsi la précision de la machine-outil.

Une fois que la précision géométrique de la machine-outil a passé l'inspection, toute la machine doit être nettoyée. Utilisez un chiffon en coton ou en soie imbibé de produit de nettoyage, pas de coton ou de gaze. Nettoyez l'huile antirouille ou la peinture antirouille appliquée pour protéger la surface du rail de guidage et la surface usinée lorsque la machine-outil quitte l'usine. Nettoyez la poussière de la surface extérieure de la machine-outil. Enduisez chaque surface de glissement et surface de travail avec l'huile de lubrification spécifiée par la machine-outil.

Vérifiez soigneusement si toutes les pièces de la machine-outil sont huilées comme requis et si suffisamment de liquide de refroidissement est ajoutéà la glacière. Si l'huile de la station hydraulique de la machine-outil et du dispositif de lubrification automatique a atteint la position spécifiée de l'indicateur de niveau d'huile.

Vérifiez si les interrupteurs et les composants du boîtier de commande électrique sont normaux et si les cartes de circuits intégrés sont en place.

Mettez sous tension et démarrez l'installation de lubrification centralisée, de sorte que les pièces de lubrification et le circuit d'huile de lubrification soient remplis d'huile de lubrification. Faire toutes les préparations avant l'action de chaque partie de la machine-outil.

Le traitement au tour CNC étant un travail de haute précision, ses procédures de traitement sont concentrées et le nombre de pièces de serrage est faible, ce qui impose des exigences plus élevées pour les outils CNC utilisés. Dongguan Tongli Metal Products Co., Ltd. est là pour vous. introduire.

Lors du choix des outils pour les machines-outils à commande numérique, les aspects suivants doivent être pris en compte :

① Le type, les spécifications et le degré de précision des outils CNC doivent pouvoir répondre aux exigences de traitement des tours CNC.

②Haute précision. Afin de répondre aux exigences de haute précision et de changement d'outil automatique du traitement des tours CNC, l'outil doit avoir une grande précision.

③Haute fiabilité. Pour garantir que des dommages accidentels à l'outil et des défauts potentiels ne se produisent pas dans l'usinage CNC et n'affectent pas le bon déroulement de l'usinage, il est nécessaire que l'outil et les accessoires associés aient une bonne fiabilité et une forte adaptabilité. Usinage de précision des métaux

④Haute durabilité. Les outils traités par les tours CNC, que ce soit en ébauche ou en finition, doivent avoir une durabilité supérieure à ceux utilisés dans les machines-outils ordinaires, afin de minimiser le nombre d'outils de remplacement ou de meulage et de réglages d'outils, améliorant ainsi le traitement des machines-outils CNC. Efficacité et qualité de traitement garantie.

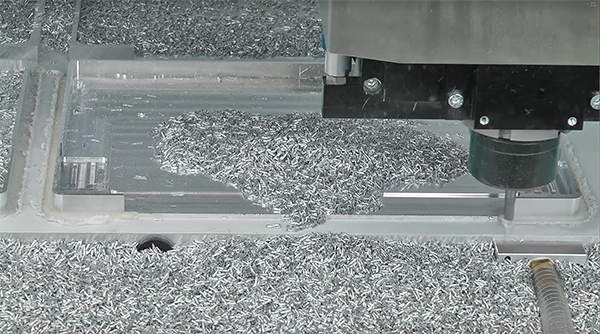

⑤ Bonnes performances de rupture et d'évacuation des copeaux. Dans le traitement des tours CNC, la rupture et l'élimination des copeaux ne peuvent pas être gérées manuellement comme les machines-outils ordinaires.

Les copeaux sont faciles à enrouler autour de l'outil et de la pièce, ce qui endommagera l'outil et rayera la surface usinée de la pièce, et même provoquera des blessures et des accidents d'équipement. , affectant la qualité de traitement et le fonctionnement sûr de la machine-outil, de sorte que l'outil doit avoir de bonnes performances de rupture et d'élimination des copeaux.

Dans le traitement du matériel, toutes les pièces rotatives pouvant être serrées sur un tour ordinaire peuvent être traitées sur un tour CNC. Cependant, les tours CNC ont les caractéristiques d'une précision d'usinage élevée, d'une interpolation linéaire et circulaire et d'un changement de vitesse automatique dans le processus de traitement du matériel, et leur portée technologique est beaucoup plus large que celle des machines-outils ordinaires.

Le tour CNC a une bonne rigidité, haute fabrication, et la précision de réglage de l'outil, et peut entrer facilement et avec précision la compensation manuelle et la compensation automatique. Par conséquent, il peut traiter des pièces avec des exigences de précision dimensionnelle élevées.

De plus, le mouvement d'outil du tournage CNC est réalisé par un mouvement d'interpolation de haute précision et un servo-entraînement.

De plus, la rigidité de la machine-outil est bonne et la la précision de fabrication est élevée. Par conséquent, il peut traiter la précision de forme de la rectitude, de la rondeur, de la cylindricité, etc. des barres omnibus. Pièces exigeantes. Pour les arcs et autres profils courbes, la forme usinée est beaucoup plus proche de la géométrie requise sur le dessin qu'avec un tour à copier.

Le tour CNC a une fonction de coupe à vitesse de ligne constante, de sorte que la vitesse de ligne optimale peut être utilisée pour couper la surface conique et la surface d'extrémité, de sorte que la valeur de rugosité de surface après le tournage soit petite et constante, et les pièces avec une surface petite et uniforme la valeur de rugosité peut être traitée.

L'emplacement de la machine-outil doit être éloigné de la source de vibration, la lumière directe du soleil et le rayonnement thermique doivent être évités, et l'influence de l'humidité et du flux d'air doit être évitée. S'il y a une source de vibrations à proximité de la machine-outil, des rainures anti-vibrations doivent être placées autour de la machine-outil.

Sinon, cela affectera directement la précision d'usinage et la stabilité de la machine-outil, ce qui entraînera un mauvais contact avec les composants électroniques, une panne et affectera la fiabilité de la machine-outil.

Généralement, les tours CNC sont installés dans l'atelier d'usinage, non seulement la température ambiante change considérablement et les conditions d'utilisation sont médiocres, mais il existe également de nombreux équipements mécaniques et électriques, ce qui entraîne de grandes fluctuations du réseau électrique. Par conséquent, l'emplacement où le tour CNC est installé nécessite un contrôle strict de la tension d'alimentation. Les fluctuations de la tension d'alimentation doivent se situer dans la plage autorisée et rester relativement stables. Sinon, le fonctionnement normal du système CNC sera affecté.

La température ambiante du tour CNC est inférieure à 30 degrés Celsius et la température relative est inférieure à 80 %.

De manière générale, il y a un ventilateur d'extraction ou un ventilateur de refroidissement à l'intérieur du boîtier de commande électrique CNC pour maintenir la température de fonctionnement des composants électroniques, en particulier l'unité centrale, constante ou la différence de température change très peu.

Lors de l'utilisation de la machine-outil, l'utilisateur n'est pas autorisé à modifier les paramètres définis par le fabricant dans le système de contrôle à volonté. Le réglage de ces paramètres est directement lié aux caractéristiques dynamiques de chaque composant de la machine-outil. Seules les valeurs des paramètres de compensation de jeu peuvent être ajustées en fonction de la situation réelle.

L'utilisateur ne peut pas changer les accessoires de la machine-outil à volonté, comme utiliser le mandrin hydraulique au-delà des spécifications. Le fabricant prend pleinement en compte la correspondance des différents paramètres de liaison lors du réglage des accessoires. Le remplacement aveugle entraîne une inadéquation des paramètres dans divers liens, et peut même provoquer des accidents inattendus.

La pression du mandrin hydraulique, du porte-outil hydraulique, de la poupée mobile hydraulique et du vérin hydraulique doit se situer dans la plage de contrainte admissible et ne doit pas augmenter arbitrairement.

Le tour CNC est une machine-outil automatique de haute précision et à haut rendement. Équipée d'une tourelle multi-stations ou d'une tourelle électrique, la machine-outil dispose d'une large gamme de performances de traitement, qui peut traiter des cylindres linéaires, des cylindres obliques, des arcs et divers filetages, rainures, vis sans fin et autres pièces complexes, avec interpolation linéaire , arc Interpoler diverses fonctions de compensation et jouer un bon effet économique dans la production de masse de pièces complexes. L'entretien du tour CNC avec le banc incliné est le suivant:

Afin d'assurer la précision de travail du tour CNC à banc incliné et de prolonger la durée de vie, il est nécessaire d'effectuer des travaux d'entretien raisonnables sur le tour CNC avec un banc incliné pour l'auto-utilisation.

Pour utiliser des tours CNC, il faut être en mesure de suivre avec succès un certain nombre de cours et d'obtenir la certification appropriée. Les programmes d'usinage de tournage CNC comprennent généralement plusieurs sessions de classe qui offrent un programme d'instruction progressif divisé en plusieurs sections. Tout au long de la formation, un protocole de sécurité doit être respecté. Le début des cours d'usinage peut être difficile sans expérience pratique, mais ils peuvent aider à familiariser les étudiants avec les commandes des fichiers CAO et la programmation CAO.

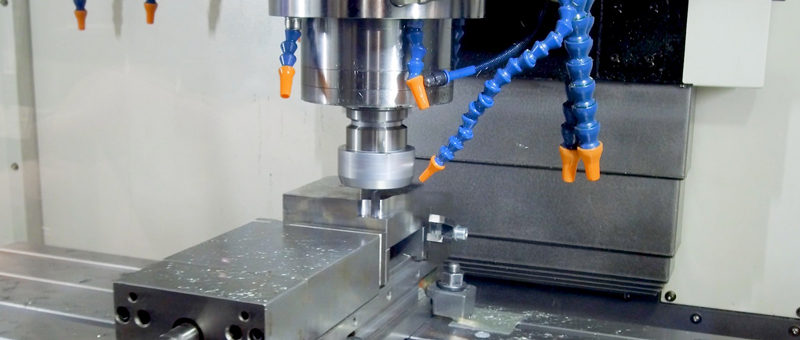

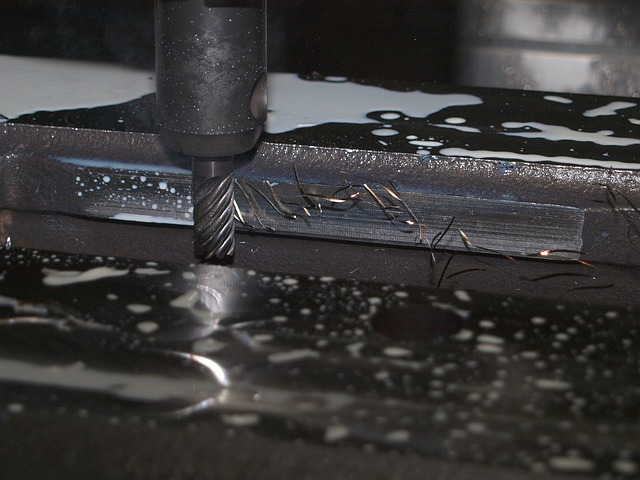

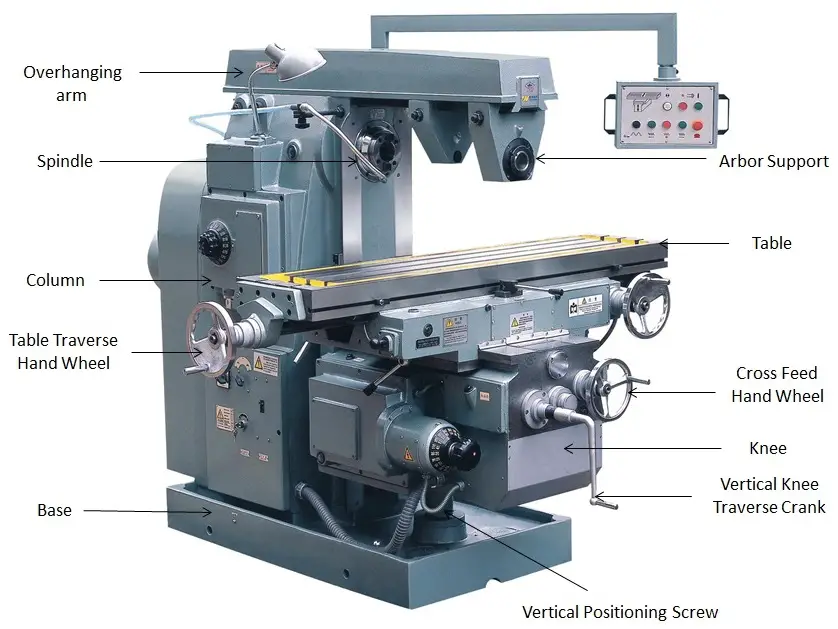

Une fraiseuse fait principalement référence à une machine-outil qui utilise un outil de fraisage pour traiter diverses surfaces de pièces. Habituellement, le mouvement de rotation de l'outil de fraisage est le mouvement principal, et le mouvement de la pièce et de l'outil de fraisage est le mouvement d'avance. Il peut traiter des plans, des rainures, diverses surfaces courbes, des engrenages, etc. Outre les plans de fraisage, les rainures, les dents d'engrenage, les filetages et les arbres cannelés, les fraiseuses peuvent également traiter des profils plus complexes, avec une efficacité supérieure à celle des raboteuses, et sont largement utilisé dans les départements de fabrication et de réparation de machines.

De plus, il peut également être utilisé pour traiter la surface du corps tournant, le trou intérieur et le travail de coupe. Lorsque la fraiseuse fonctionne, la pièce est montée sur la table ou les accessoires tels que la tête d'indexation. La rotation de la fraise est le mouvement principal, complété par le mouvement d'avance de la table ou de la tête de fraisage, et la pièce peut obtenir la surface d'usinage requise.

En raison de la coupe interrompue à plusieurs lames, la productivité de la fraiseuse est élevée. En termes simples, une fraiseuse est une machine-outil qui peut fraiser, percer et aléser une pièce.

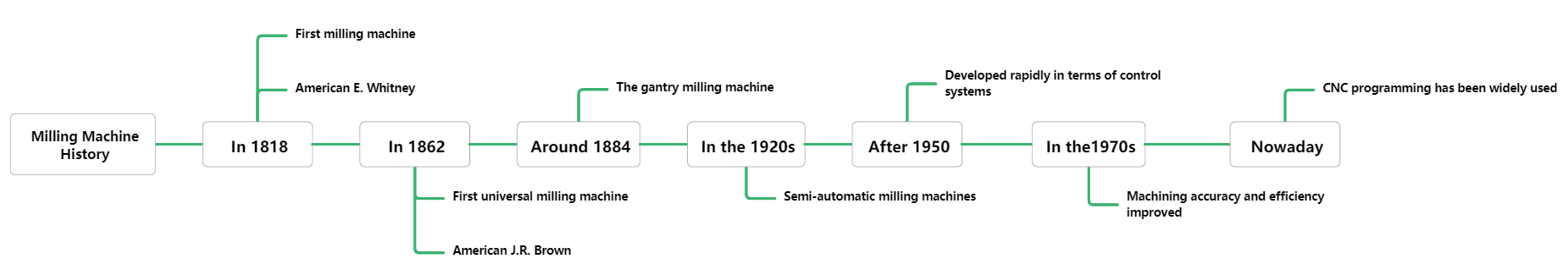

En 1818 : le première fraiseuse était une fraiseuse horizontale créée par l'américain E. Whitney.

En 1862 : Pour fraiser la rainure hélicoïdale du foret hélicoïdal, l'Américain J.R. Brown crée la première fraiseuse universelle, qui fut le prototype de la fraiseuse pour table élévatrice.

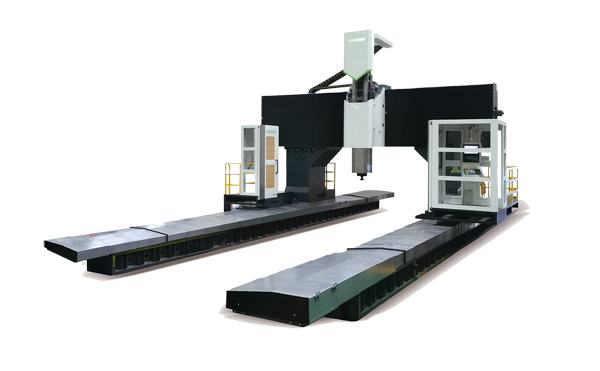

Vers 1884 : la fraiseuse à portique fait son apparition.

Dans les années 1920 : les fraiseuses semi-automatiques font leur apparition, et la table de travail utilise des butées pour compléter la conversion automatique de "feed-fast" ou "rapid-feed".

Après 1950, les fraiseuses se sont développées rapidement en termes de systèmes de contrôle, et l'application de la commande numérique a grandement amélioré l'automatisation des fraiseuses.

Surtout après les années 1970, le système de contrôle numérique et le système de changement d'outil automatique du microprocesseur ont été appliqués à la fraiseuse, ce qui a élargi la gamme d'usinage de la fraiseuse et amélioré la précision et l'efficacité de l'usinage.

Avec l'intensification continue du processus de mécanisation, la programmation CNC a été largement utilisée dans les opérations de machines-outils, ce qui a considérablement libéré la main-d'œuvre. Les fraiseuses à programmation CNC remplaceront progressivement les opérations manuelles. Les exigences pour les employés seront également de plus en plus élevées et, bien sûr, l'efficacité sera de plus en plus élevée.

Il existe des universels, horizontaux et verticaux, etc., principalement utilisés pour le traitement de pièces de petite et moyenne taille, les plus largement utilisées.

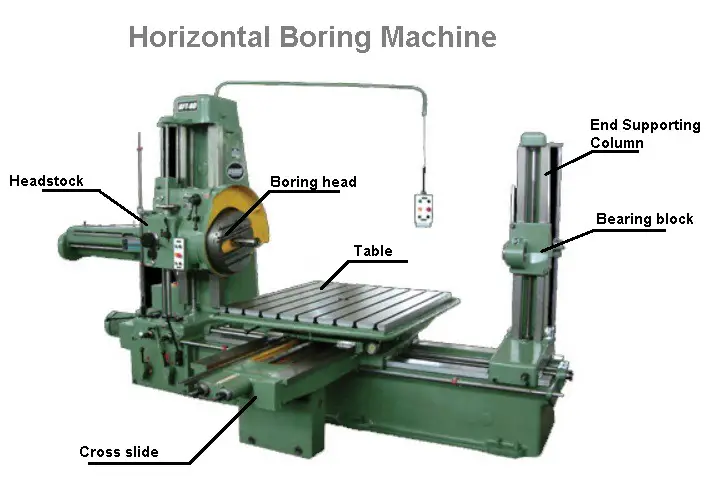

Fraiseuses et aléseuses à portique, raboteuses à portique et fraiseuses à double colonne, toutes utilisées pour l'usinage de grandes pièces.

La tête de fraisage horizontale du premier peut se déplacer le long du rail de guidage de la colonne et la table de travail est alimentée longitudinalement; la tête de fraisage en bout de ce dernier peut se déplacer horizontalement le long du rail de guidage en porte-à-faux, et le porte-à-faux peut également régler la hauteur le long du rail de guidage de la colonne. Les deux sont utilisés pour l'usinage de grandes pièces.

Il existe deux types de tables rectangulaires et de tables circulaires, qui est une fraiseuse de taille moyenne entre la fraiseuse à table élévatrice et la fraiseuse à portique. Son mouvement vertical est complété par la montée et la descente de la tête de fraisage sur la colonne.

Une petite fraiseuse à table élévatrice pour l'usinage d'instruments et d'autres petites pièces.

Utilisé pour la fabrication de moules et d'outils, équipé de divers accessoires tels qu'une tête de fraisage en bout, une table d'angle universelle et un bouchon, et peut également effectuer des traitements tels que le perçage, l'alésage et la plongée.

telles que les fraiseuses à rainures de clavette, les fraiseuses à came, les fraiseuses à vilebrequin, les fraiseuses à tourillons et les fraiseuses à lingots d'acier carrés, etc., sont des fraiseuses spéciales fabriquées pour le traitement des pièces correspondantes.

une petite fraiseuse utilisée pour fraiser de petites pièces telles que des instruments et des compteurs.

une fraiseuse avec la tête de fraisage montée sur le porte-à-faux, le banc est disposé horizontalement, le porte-à-faux peut généralement se déplacer verticalement le long du rail de guidage de colonne sur un côté du banc, et la tête de fraisage se déplace le long du rail de guidage en porte-à-faux.

une fraiseuse avec la broche montée sur le vérin.

Le corps de la machine est disposé horizontalement, et les colonnes et les poutres de connexion des deuxcôtés forment la fraiseuse à portique. La tête de fraisage est montée sur la poutre et la colonne et peut se déplacer le long de ses rails de guidage. Habituellement, la poutre peut se déplacer verticalement le long du rail de guidage de la colonne et la table de travail peut se déplacer verticalement le long du rail de guidage du lit pour traiter de gros morceaux.

une fraiseuse pour fraiser des plans et former des surfaces.

une fraiseuse qui copie la pièce. Généralement utilisé pour l'usinage de pièces de forme complexe.

une fraiseuse avec une table élévatrice qui peut se déplacer verticalement le long du rail de guidage du lit. Habituellement, la table de travail et la selle installée sur la table élévatrice peuvent se déplacer longitudinalement et latéralement, respectivement.

La fraiseuse à culbuteur peut également être appelée fraiseuse à tourelle, fraiseuse à culbuteur et fraiseuse universelle. La fraiseuse à tourelle de la machine-outil est une machine-outil légère de coupe générale des métaux avec deux fonctions de fraisage vertical et horizontal. Surface plane, biseaux, rainures et cannelures pour petites pièces, etc.

La table de travail ne peut pas être élevée et abaissée mais peut être déplacée longitudinalement et latéralement le long du rail de guidage du sommier, et la tête ou la colonne de fraisage peut être déplacée verticalement.

Tels que les fraiseuses d'outils : sont des fraiseuses utilisées pour le fraisage d'outils et de moules, avec une précision d'usinage élevée et des formes d'usinage complexes.

Les fraiseuses peuvent être divisées en:

fraiseuses à copier,

fraiseuses commandées par programme

Fraiseuses CNC.

À utiliser pour l'usinage de plans, de marches, de rainures, de surfaces de formage et de découpe de pièces sur des fraiseuses.

Il existe de nombreux types de fraises couramment utilisés en fonction de leurs utilisations :

Utilisé pour l'usinage de plans sur des fraiseuses horizontales. Les dents de la fraise sont réparties sur la circonférence de la fraise et sont divisées en dents droites et en dents hélicoïdales selon la forme de la dent. Selon le nombre de dents, il existe deux types de dents grossières et de dents fines. La fraise à dents grossières à dents hélicoïdales a peu de dents, une résistance élevée des dents et un grand espace de copeaux, ce qui convient à l'usinage grossier; la fraise à denture fine convient à la finition.

utilisé pour les fraiseuses verticales, les fraiseuses à surfacer ou les fraiseuses à portique, le plan de traitement supérieur, il y a des dents de coupe sur la face d'extrémité et la circonférence, et il y a des dents grossières et des dents fines. Sa structure a trois types : type intégral, type d'insert et type indexable.

utilisé pour l'usinage de rainures et de surfaces étagées, etc. Les dents de la fraise se trouvent sur la circonférence et la face d'extrémité et ne peuvent pas être alimentées dans le sens axial pendant l'opération de fraisage en bout. Lorsque la fraise en bout a des dents en bout qui traversent le centre, elle peut être alimentée axialement (généralement, les fraises en bout à double tranchant sont également appelées « fraises à rainure de clavette » et peuvent être alimentées axialement).

Il est utilisé pour traiter diverses rainures et surfaces étagées, et il y a des dents de coupe des deux côtés et sur la circonférence.

utilisé pour fraiser des rainures à un certain angle, il existe deux types de fraises à un angle et à deux angles.

Il est utilisé pour usiner des rainures profondes et couper des pièces, et il y a plus de dents sur sa circonférence. Afin de réduire la friction lors du fraisage, il y a des déclinaisons secondaires de 15' à 1° des deux côtés des dents de la fraise. En outre, il existe des fraises à rainurer, des fraises à queue d'aronde, des fraises à rainure en T et diverses fraises de formage.

Les dents de la fraise sont en carbure cémenté ou en d'autres matériaux d'outils résistants à l'usure et sont brasées sur le corps de la fraise.

Les dents de fraise sont fixées sur le corps de fraise par serrage mécanique. Les dents remplaçables peuvent être une tête d'un matériau d'outil solide ou une tête d'un matériau d'outil soudé. La fraise avec la tête de fraisage montée sur le corps de fraise est appelée le type à meulage interne; la tête de coupe est affûtée séparément sur le montage est appelée le type de meulage externe.

Cette structure a été largement utilisée dans les fraises à surfacer, les fraises en bout et les fraises à arêtes à trois côtés.

Les machines-outils pour la coupe des métaux ont mis en place le système de licence de qualité des produits d'exportation, et les produits qui n'ont pas obtenu la licence de qualité des produits d'exportation ne sont pas autorisés à être exportés. Lors de la commande, les paramètres de l'équipement, le système métrique et en pouces, l'alimentation, la tension et la fréquence,ainsi que des accessoires aléatoires, la couleur de la machine-outil, etc. doit être clairement spécifiée. Compte tenu de la grande variété de poinçonneuses CNC et des différentes normes dans l'industrie de la tôle, lorsque les clients commandent des moules, ils doivent apprendre les informations suivantes auprès du fabricant :

déterminer quel type de guide long ou de guide court est la structure du moule et s'il s'agit d'une structure Murata importée ou d'une structure Trumpf ou d'une structure Yangsen ;

si la force de poinçonnage de ce moule convient à cette machine-outil, sinon, la structure du moule doit être modifiée ou d'autres méthodes de traitement doivent être sélectionnées ;

si le poste de la machine est un poste non tournant, la structure à double clavette doit être considérée pour le canon de guidage ou la matrice inférieure ;

afin de déterminer la hauteur du moule inférieur du moule (moule de formage) ;

le matériau et l'épaisseur de la tôle traitée par le client doivent être déterminés pour déterminer le matériau et l'espace sélectionnés pour le moule ;

la direction de la goupille de positionnement (fente) du moule (en particulier le moule de forme spéciale) doit être déterminée en fonction des exigences de traitement du client. De plus, à l'exception du moule à bord carré, le manchon de guidage ou le moule inférieur des autres moules doit considérer deux rainures de clavette ;

Il existe de nombreux types de moules, et il est nécessaire de préciser le type de moule commandé par le client.

1. Lors du chargement et du déchargement de la pièce, l'outil doit être retiré et la tête de coupe et la main ne doivent pas être proches de la surface de fraisage.

2. Lors de l'utilisation d'une fraiseuse pour le réglage d'outils, elle doit être actionnée par à-coups ou manivelle, et l'avance rapide n'est pas autorisée.

3. Lorsque vous avancez et rétractez rapidement l'outil, faites attention à ce que la poignée de la fraiseuse ne heurte pas quelqu'un.

4. N'avancez pas trop vite et ne changez pas de vitesse brusquement, et la butée de la fraiseuse doit être bien ajustée.

5. La fraiseuse Asahi doit être arrêtée lors du déplacement de haut en bas, de la mesure de la pièce, du réglage de l'outil et du serrage du changement de vitesse.

6. Lors du démontage et du montage de la fraise en bout, la surface de travail doit être rembourrée avec des planches de bois, le retrait de la fraise plate doit être démonté et la force ne doit pas être excessive.

7. Il est strictement interdit de toucher ou d'essuyer les pièces rotatives et les couteaux avec du fil de coton.