Aujourd'hui, en usinage moderne, la précision et l'efficacité sont essentielles à la réussite. Pour la réalisation de rainures profondes, d'épaulements ou de profils complexes, le choix de l'outil de coupe approprié est crucial, et c'est précisément là que les fraises à surfacer et à profiler excellent.

Ces fraises sont conçues pour enlever de la matière à la fois sur le côté et la face d'une pièce en une seule opération, ce qui les rend idéales pour les travaux de fraisage exigeants et de haute précision. Elles sont largement utilisées pour le rainurage, le tronçonnage et la finition de surface, offrant une précision dimensionnelle accrue et un gain de temps considérable.

Grâce à l'évolution de la technologie des plaquettes, les fraises latérales et frontales offrent désormais une durée de vie plus longue, des finitions plus lisses et des coûts d'exploitation réduits.

Dans ce guide, nous explorerons ce que sont les fraises à surfacer et à usiner, comment les types d'inserts affectent leurs performances et pourquoi le choix de la bonne fraise est essentiel pour obtenir des résultats d'usinage constants et rentables.

Les fraises à surfacer et à profiler sont conçues pour les opérations d'usinage exigeantes nécessitant un enlèvement de matière à la fois latéral et axial. Leur conception leur permet d'effectuer deux passes de coupe en une seule opération, améliorant ainsi l'efficacité, la précision et la productivité de l'usinage. Pour comprendre leur fonctionnement optimal, il est important d'étudier leur construction, leur principe de fonctionnement et leurs applications sur différents matériaux.

La structure d'une fraise à surfacer et à profiler est conçue pour garantir robustesse, équilibre et précision de coupe. Chaque composant joue un rôle essentiel pour obtenir un fonctionnement fluide, stable et efficace.

Corps de coupe

Le corps principal de l'outil est généralement fabriqué en acier allié à haute résistance ou en d'autres matériaux durables. Il sert de base au maintien des plaquettes et assure la rigidité nécessaire pour résister à la déformation lors des opérations de coupe intensives.

Poches d'insertion

Sur le pourtour et les faces latérales de la fraise se trouvent des logements usinés avec précision, conçus pour accueillir les plaquettes. Ces logements assurent l'alignement et le positionnement des plaquettes, garantissant ainsi une géométrie de coupe constante.

Systèmes de serrage

Les plaquettes sont fixées à l'aide de systèmes de serrage tels que des vis, des coins ou des pinces. Un système de serrage fiable empêche tout mouvement de la plaquette pendant la coupe et permet un remplacement rapide lorsqu'elle est usée.

Canaux de refroidissement

De nombreuses fraises à surfacer et à profiler modernes sont équipées de canaux d'arrosage internes. Ces canaux dirigent le fluide de coupe avec précision vers la zone de coupe, contribuant ainsi à dissiper la chaleur, à améliorer l'évacuation des copeaux et à prolonger la durée de vie de l'outil.

Ensemble, ces composants rendent la fraise durable, adaptable et capable de résister aux forces rencontrées lors de l'usinage à charge élevée.

Le principe de fonctionnement d'une fraise à surfacer et à usiner repose sur l'enlèvement simultané de matière sur les faces latérales et frontales de la pièce. Contrairement aux fraises classiques qui n'entrent en contact que dans une seule direction à la fois, ces outils sont conçus pour un double engagement.

Lorsque la fraise tourne :

• Les plaquettes périphériques enlèvent de la matière sur le côté de la pièce.

• Les inserts latéraux coupent simultanément sur la face.

Cette combinaison permet un enlèvement de métal efficace et réduit le besoin de plusieurs passages. Cette approche est particulièrement avantageuse dans les cas suivants :

• Opérations de rainurage et de tronçonnage nécessitant des coupes profondes et précises.

• Usinage intensif, car l'outil répartit les forces de coupe uniformément.

• Production urgente où la réduction des changements d'outils et des réglages améliore la productivité.

Les principaux avantages de ce principe de fonctionnement sont les suivants :

• taux d'enlèvement de matière plus élevés

• Temps d'usinage réduit

• Précision dimensionnelle améliorée

• Finition de surface améliorée avec moins de marques d'outils

En intégrant la coupe frontale et latérale en une seule opération, les fraises latérales et frontales aident les fabricants à obtenir des résultats constants même dans des conditions exigeantes.

Les fraises à surfacer et à profiler sont des outils polyvalents adaptés à une large gamme de matériaux utilisés dans la fabrication moderne. Leur adaptabilité dépend du type de plaquette, de sa géométrie et de son revêtement, qui peuvent être optimisés pour chaque type de matériau.

Aciers et aciers alliés

Courants dans les secteurs de l'automobile et des machines lourdes, ces matériaux nécessitent des plaquettes robustes capables de résister à des forces de coupe et des températures élevées. Pour des performances optimales, on utilise généralement des plaquettes en carbure ou revêtues.

Aluminium et métaux non ferreux

Les matériaux légers comme l'aluminium nécessitent des plaquettes à arêtes vives et à angle de coupe positif pour éviter les surépaisseurs et obtenir des finitions lisses. Une coupe à grande vitesse avec des vibrations minimales est idéale.

Fonte

De par sa fragilité, la fonte nécessite des plaquettes robustes à angle de coupe négatif pour une stabilité optimale du tranchant. Ces fraises permettent des coupes intermittentes précises et garantissent une qualité de surface constante.

Acier inoxydable et alliages résistants à la chaleur

Ces matériaux génèrent une chaleur importante lors de la coupe, c'est pourquoi on utilise des plaquettes avec des revêtements résistants à la chaleur (comme le TiAlN ou l'AlCrN) pour prévenir l'usure et maintenir la durée de vie de l'outil.

La polyvalence des fraises à surfacer et à profiler, utilisables sur de nombreux matériaux, en fait un choix fiable pour l'usinage général et les applications de fabrication spécialisées.

Les performances d'une fraise à surfacer dépendent largement du type de plaquettes utilisées. Ces plaquettes déterminent l'efficacité de l'usinage, la qualité de la surface finie et la durée de vie de l'outil. La connaissance des différents types de plaquettes permet aux machinistes de choisir l'option la plus adaptée à chaque tâche et matériau.

Inserts indexables Les plaquettes de coupe sont remplaçables et peuvent être pivotées ou retournées lorsqu'un tranchant s'émousse. Au lieu de remplacer l'outil entier, la plaquette usée peut être indexée pour exposer un tranchant neuf, ce qui permet de gagner du temps et de l'argent.

Les principaux avantages sont les suivants :

• Rentabilité : seuls les inserts doivent être remplacés, pas le corps de la fraise.

• Temps d'arrêt réduit : changements d'inserts rapides sans réinitialisation des positions d'outils.

• Polyvalence : Différentes géométries d'inserts et revêtements peuvent être utilisés pour différents matériaux.

Grâce à ces avantages, les plaquettes indexables sont largement utilisées dans les fraises latérales et frontales, notamment dans les environnements de production à grand volume ou en continu.

La géométrie des inserts est un autre facteur important qui détermine les performances. Les deux principaux types, les inserts positifs et négatifs, présentent chacun des avantages spécifiques.

Inserts positifs

• Comporte un tranchant affûté avec un angle de coupe positif.

• Nécessite moins d'effort de coupe et produit des finitions plus lisses.

• Idéal pour les opérations de finition légères à moyennes et les matériaux tendres comme l'aluminium ou l'acier doux.

Inserts négatifs

• Avoir un tranchant net et émoussé avec un angle de coupe négatif.

• Résiste à des charges de coupe plus élevées et est plus durable.

• Idéal pour l'ébauche et la découpe intensive de matériaux durs tels que la fonte ou l'acier trempé.

Le choix entre ces géométries dépend du type d'opération (finition, semi-finition ou ébauche) et du matériau de la pièce.

Les revêtements et les nuances de carbure jouent un rôle crucial dans l'amélioration des performances et de la durée de vie des plaquettes. Les plaquettes modernes utilisent des revêtements de pointe qui améliorent la résistance à l'usure, réduisent le frottement et permettent des vitesses de coupe plus élevées.

Les technologies de revêtement courantes comprennent :

• PVD (dépôt physique en phase vapeur) : Permet d’obtenir des revêtements minces et durs, adaptés aux outils à arêtes vives et aux finitions de haute précision. Exemples : TiAlN, AlTiN.

• Dépôt chimique en phase vapeur (CVD) : Permet de créer des revêtements plus épais et plus résistants pour les opérations d’usinage et d’ébauche intensives. Exemples : TiC, TiCN, Al₂O₃.

Qualités de carbure

Différentes compositions de carbure sont optimisées pour des applications spécifiques.

• Les grains durs résistent à l'usure pour une finition à grande vitesse.

• Les nuances résistantes supportent les chocs et les vibrations lors des ébauches ou des coupes interrompues.

Le choix de la bonne combinaison de revêtement et de qualité garantit des performances équilibrées entre durabilité, vitesse et qualité de surface.

Le choix de la plaquette la plus adaptée implique de prendre en compte plusieurs facteurs pratiques. Un choix judicieux garantit une meilleure efficacité de coupe, une durée de vie prolongée de l'outil et une qualité de surface optimale.

Facteurs clés à prendre en compte :

• Type de matériau : Les matériaux durs nécessitent des inserts robustes et revêtus ; les matériaux plus tendres bénéficient de géométries nettes et précises.

• Conditions de coupe : Pour les coupes à grande vitesse, utilisez des revêtements résistants à l’usure ; pour les coupes interrompues, utilisez des plaquettes plus résistantes.

• Profondeur de coupe et vitesse d'avance : des profondeurs plus importantes ou des avances plus élevées nécessitent des plaquettes négatives avec des arêtes plus robustes.

• Stabilité de la machine : les machines rigides peuvent supporter des plaquettes robustes, tandis que les configurations moins rigides nécessitent des charges de coupe plus légères.

Le choix judicieux du type d'insert améliore non seulement les performances, mais minimise également les temps d'arrêt et les coûts de remplacement des outils, ce qui garantit un équilibre entre productivité, précision et rentabilité dans les opérations de fraisage.

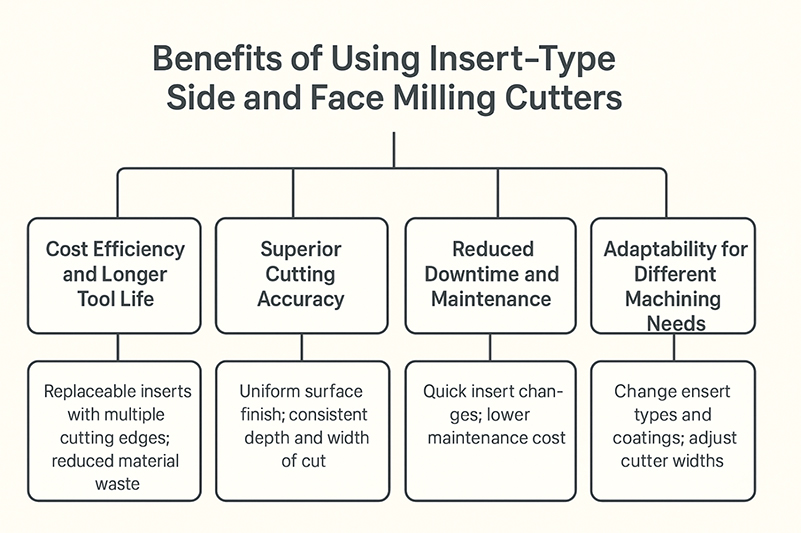

Les fraises à surfacer et à plaquettes interchangeables sont devenues un choix privilégié pour l'usinage de petites et grandes pièces grâce à leurs performances exceptionnelles, leur polyvalence et leur rentabilité. Contrairement aux fraises monoblocs traditionnelles, ces outils utilisent des plaquettes interchangeables, facilement indexables ou remplaçables lorsqu'elles sont usées. Cette conception simplifie la maintenance et garantit des performances de coupe constantes sur le long terme.

Vous trouverez ci-dessous les principaux avantages qui font des fraises à surfacer et à plaquettes un outil essentiel dans la fabrication moderne.

L'un des principaux avantages des fraises à plaquettes est leur rentabilité. Au lieu de remplacer la fraise entière lorsqu'elle est usée, seules les plaquettes doivent être changées. Cette approche réduit considérablement le coût global de l'outillage, notamment dans les environnements de production où les fraises s'usent fréquemment.

Voici pourquoi ils sont plus économiques :

• Plaquettes remplaçables : seules les plaquettes usées sont remplacées, tandis que le corps de la fraise reste utilisé pendant longtemps.

• Arêtes de coupe multiples : La plupart des plaquettes possèdent plusieurs arêtes utilisables, ce qui permet de les indexer plusieurs fois avant leur remplacement complet.

• Réduction du gaspillage de matériaux : contrairement aux outils de coupe monoblocs qui nécessitent un réaffûtage ou un remplacement complet, les plaquettes minimisent la consommation de matériaux.

De plus, les plaquettes sont disponibles dans une variété de qualités et de revêtements conçus pour résister à l'usure et à la chaleur, prolongeant ainsi la durée de vie des outils. Cette combinaison de durabilité et de réduction des coûts les rend idéales pour les opérations continues à haut volume.

La précision est essentielle en usinage, notamment pour les pièces exigeant des tolérances serrées et des états de surface impeccables. Les fraises à surfacer et à plaquettes rapportées excellent dans la réalisation de coupes régulières et précises grâce à leur géométrie optimisée et à leurs systèmes de serrage stables.

Chaque plaquette est fabriquée avec une grande précision dimensionnelle, garantissant un tranchant uniforme sur toute la périphérie de l'outil de coupe. Cette précision permet d'obtenir :

• Finition de surface uniforme sur toute la zone usinée.

• Profondeur et largeur de coupe constantes lors d'opérations répétitives.

• Amélioration du contrôle dimensionnel, réduisant le besoin de finitions secondaires ou de corrections manuelles.

De plus, les systèmes de serrage des plaquettes sont conçus pour maintenir un positionnement parfait, empêchant tout mouvement pendant le fonctionnement. Cette stabilité garantit que l'outil peut effectuer des coupes aussi bien profondes que fines sans compromettre la précision ni la répétabilité.

Dans la production moderne, la réduction des temps d'arrêt machine se traduit directement par une productivité accrue. Les fraises à surfacer et à plaquettes rapportées sont spécialement conçues pour des changements d'outils rapides et efficaces, réduisant ainsi considérablement les temps de réglage et de maintenance.

Lorsqu'une plaquette s'use, les opérateurs peuvent rapidement l'indexer sur une nouvelle arête de coupe ou la remplacer sans avoir à démonter l'ensemble de la fraise de la broche de la machine. Ce procédé simple évite les longues procédures de réalignement ou de réoutillage.

Les avantages comprennent :

• Changements d'inserts plus rapides avec une perturbation minimale de la production.

• Réduction du temps d'inactivité des machines.

• Réduction des coûts de maintenance et de stock, car seuls les inserts sont stockés au lieu des fraises complètes.

Ces fraises sont particulièrement utiles dans les lignes d'usinage automatisées, où chaque minute gagnée lors du changement d'outil contribue à un débit plus élevé et à un flux de travail plus constant.

Une autre caractéristique remarquable des fraises à surfacer et à profiler à plaquettes est leur adaptabilité. Les conditions d'usinage varient souvent en fonction du matériau de la pièce, de la vitesse de coupe et de la finition souhaitée, et ces fraises sont conçues pour s'adapter facilement à ces variations.

Les opérateurs peuvent modifier le type d'inserts, les revêtements, voire la largeur des fraises, en fonction des applications spécifiques. Par exemple :

• Passage des plaquettes à angle de chasse positif pour l'aluminium aux plaquettes à angle de chasse négatif pour la fonte.

• Utilisation d'inserts en carbure revêtus pour la coupe à grande vitesse de l'acier et de l'acier inoxydable.

• Réglage de la largeur de coupe pour réaliser des rainures peu profondes ou profondes selon les exigences du travail.

Cette flexibilité permet non seulement à un seul corps de fraise de travailler divers matériaux, mais aussi de réduire la nécessité d'entretenir plusieurs types d'outils. Ainsi, les fabricants peuvent optimiser l'utilisation des outils, économiser de l'espace de stockage et répondre rapidement aux différentes tâches d'usinage sans modifications majeures de configuration.

En usinage moderne, le choix de l'outil de coupe approprié influe considérablement sur la productivité, la qualité de surface et les coûts d'exploitation. Parmi les outils les plus utilisés figurent les fraises à plaquettes et les fraises monoblocs, chacune conçue pour des besoins d'usinage spécifiques. Cependant, avec l'évolution des technologies de fabrication, les fraises à plaquettes sont devenues le choix privilégié pour la plupart des applications industrielles grâce à leur rendement supérieur, leur maîtrise des coûts et leur polyvalence.

Explorons les différences entre ces deux types d'outils, en nous concentrant sur les raisons pour lesquelles les fraises à plaquettes dominent de plus en plus les environnements de production actuels.

L'écart de performance entre les fraises à plaquettes et les fraises monoblocs est surtout visible en termes d'efficacité, de durabilité et de flexibilité.

Fraises à plaquettes interchangeables

Ces fraises sont conçues pour des opérations d'usinage continues et performantes. Elles sont dotées de plaquettes indexables, de pointes de coupe remplaçables montées sur un corps de fraise robuste, et permettent de réaliser efficacement les opérations d'ébauche et de finition.

Les principaux avantages en termes de performances sont les suivants :

• Qualité de coupe constante : les plaquettes maintiennent une géométrie de coupe uniforme, assurant des résultats constants sur de longues séries.

• Taux d'enlèvement de matière plus élevés : Conçu pour effectuer des coupes plus profondes et fonctionner à des vitesses d'avance plus élevées sans compromettre la stabilité.

• Options d'inserts polyvalentes : les utilisateurs peuvent choisir parmi différentes formes d'inserts, angles de coupe et revêtements pour s'adapter à des matériaux spécifiques tels que l'acier, la fonte ou l'aluminium.

• Contrôle thermique optimisé : les revêtements d’inserts avancés comme le TiAlN ou l’AlCrN aident à gérer la chaleur lors de la coupe à grande vitesse, évitant ainsi d’endommager l’outil.

Ces avantages permettent aux fraises à plaquettes d'exceller dans les opérations intensives, multi-matériaux et à grand volume, ce qui les rend idéales pour des secteurs comme l'automobile, l'aérospatiale et la fabrication en général.

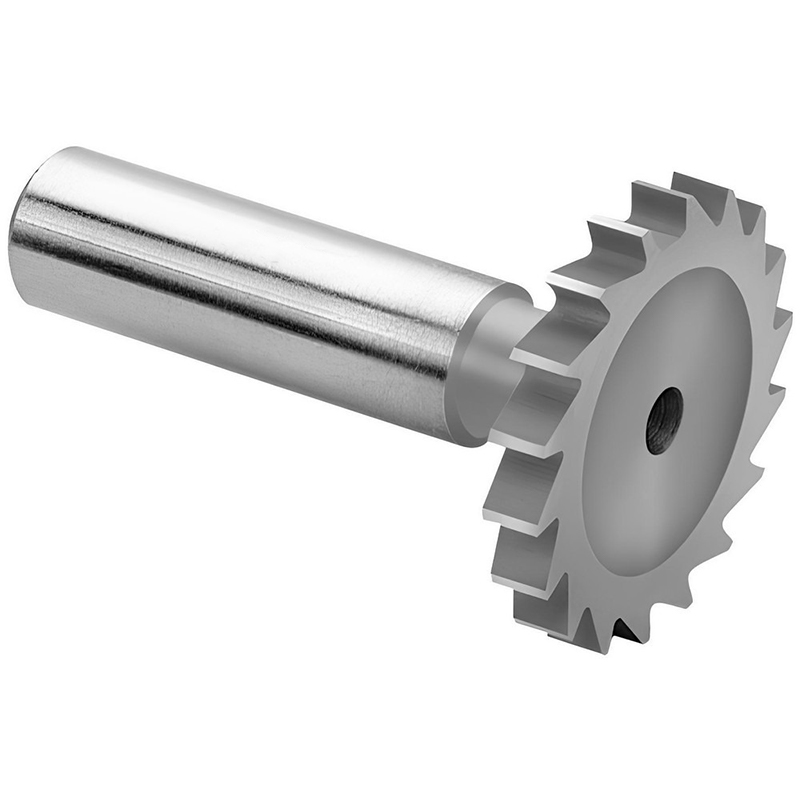

Fraises à métaux massifs

Les fraises monoblocs, quant à elles, sont parfaitement adaptées aux opérations de petite taille ou de précision. Bien qu'elles offrent rigidité et un excellent équilibre, elles ne peuvent rivaliser avec la vitesse et l'adaptabilité des fraises à plaquettes. Une fois usées, les fraises monoblocs nécessitent un réaffûtage complet ou un remplacement, ce qui engendre des coûts plus élevés et des temps d'arrêt dans les chaînes de production à grande échelle.

En résumé, lorsqu'il s'agit d'équilibrer productivité et efficacité, les outils de coupe à plaquettes sont plus performants que les outils monoblocs dans presque tous les environnements de production.

La maintenance est un autre domaine où les fraises à plaquettes interchangeables se distinguent nettement. Leur conception modulaire avec plaquettes remplaçables simplifie considérablement la gestion des outils.

Lorsqu'un tranchant s'émousse ou s'ébrèche, l'opérateur peut simplement :

• Faites pivoter l'insert jusqu'à un bord vierge (indexation), ou

• Remplacez l'insert individuel par un neuf.

L'ensemble du processus ne prend que quelques minutes ; il n'est pas nécessaire de retirer le corps de coupe ni de réinitialiser l'outil. La machine reste en fonctionnement avec un minimum d'interruptions, garantissant ainsi une production continue.

Les avantages supplémentaires en matière d'entretien comprennent :

• Réduction des coûts d'outillage : le corps de l'outil de coupe est réutilisé pendant des années, ce qui réduit les coûts liés à l'achat répété d'outils complets.

• Temps d'étalonnage réduit : comme le corps de l'outil de coupe reste monté, il n'est pas nécessaire de réaligner l'outil après le changement d'insert.

• Gestion des stocks simplifiée : seuls les inserts doivent être stockés en différentes qualités et géométries, et non les fraises complètes.

En revanche, les outils de coupe monoblocs sont plus coûteux et nécessitent davantage d'efforts. Une fois les arêtes de coupe usées, l'outil entier doit être réaffûté ou remplacé. Cela entraîne les conséquences suivantes :

• Changements d'outils fréquents.

• Temps d'installation plus longs.

• Risque de perte de précision dimensionnelle après plusieurs rectifications.

Cette différence en matière de maintenance affecte directement le temps de fonctionnement et l'efficacité de la production, et constitue l'une des principales raisons pour lesquelles les fraises à plaquettes sont préférées dans les environnements d'usinage CNC modernes où le temps, c'est de l'argent.

Bien que les deux types de fraises aient leur utilité, les fraises à surfacer et à plaquettes offrent une gamme d'avantages beaucoup plus large pour les exigences d'usinage actuelles.

Choisissez des fraises à plaquettes si vous le souhaitez :

• Productivité accrue : Elles permettent des vitesses de coupe plus rapides et des coupes plus profondes, ce qui permet d’enlever plus de matière en moins de temps.

• Rentabilité : Seuls les inserts sont remplacés, et non l'outil entier, ce qui réduit les coûts d'outillage à long terme.

• Flexibilité opérationnelle : Vous pouvez facilement vous adapter à différents matériaux en changeant les qualités, les géométries ou les revêtements des inserts.

• Durée de vie prolongée des outils : les plaquettes revêtues et les corps de fraise robustes résistent mieux à la chaleur et à l’usure que les outils massifs.

• Temps d'arrêt minimal : l'indexation rapide des insertions réduit les arrêts machine et améliore la régularité de la production.

Les fraises à bloc peuvent être préférées lorsque :

• L'application implique une finition de précision ou un micro-usinage à tolérances serrées.

• La configuration de la machine ne nécessite pas de changements d'outils fréquents.

• Le budget prévoit des découpeuses spécialisées pour des travaux ponctuels spécifiques.

Cependant, pour la plupart des opérations de production à grande échelle, les avantages des fraises à plaquettes interchangeables sont indéniables. Leur combinaison de plaquettes interchangeables, de corps de fraise robustes et d'adaptabilité à de nombreux matériaux en fait un investissement rentable et durable.

Elles permettent non seulement de réduire les déchets et les temps d'arrêt, mais aussi de maintenir une qualité constante sur de grands lots, ce que les découpeuses à matrice solide ont du mal à réaliser efficacement.

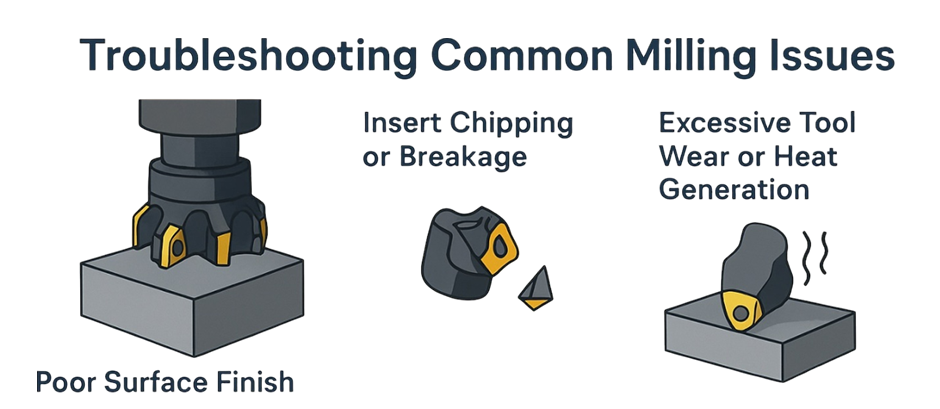

Même avec des fraises à surfacer et à profiler de haute qualité, les opérateurs peuvent parfois rencontrer des difficultés telles qu'un mauvais état de surface, l'écaillage des plaquettes ou une usure rapide de l'outil. Comprendre ces problèmes et leurs causes profondes est essentiel pour garantir des performances constantes et éviter les temps d'arrêt. Voici quelques-uns des problèmes les plus courants rencontrés lors des opérations de fraisage, ainsi que des solutions efficaces.

Une mauvaise finition de surface est l'un des problèmes les plus fréquents en fraisage, se traduisant souvent par des textures rugueuses, des marques d'outils visibles ou des motifs irréguliers sur la pièce.

Causes fréquentes :

• Semelles usées ou endommagées

• Vitesse d'avance ou de coupe incorrecte

• Vibrations ou cliquetis excessifs

• Mauvais alignement de l'outil de coupe ou de la pièce à usiner

• Débit de liquide de refroidissement insuffisant

Solutions :

• Inspectez et remplacez régulièrement les inserts usés ou ébréchés.

• Ajustez l'avance et la vitesse en fonction du matériau de la pièce à usiner ; généralement, réduire la vitesse ou augmenter l'avance peut améliorer l'état de surface.

• Assurez-vous que la fraise est bien fixée et vérifiez qu'elle ne présente pas de faux-rond ou de déséquilibre.

• Utilisez un liquide de refroidissement ou une lubrification appropriée pour minimiser la chaleur et éviter la formation de bavures sur les bords.

• Envisagez l'utilisation d'un insert à angle de coupe positif pour une coupe plus nette, notamment lors des opérations de finition.

Une finition de surface uniforme améliore non seulement l'apparence du produit, mais aussi ses propriétés mécaniques et sa précision dimensionnelle.

L'écaillage ou la rupture soudaine de la plaquette peuvent perturber la production et endommager l'outil de coupe et la pièce. Ce phénomène est généralement dû à un choc mécanique, à des contraintes thermiques ou à des paramètres de coupe inadéquats.

Causes typiques :

• Vitesse d'avance ou profondeur de coupe excessives

• Coupe interrompue (par exemple, fraisage à travers des rainures de clavette ou des surfaces irrégulières)

• Géométrie d'insertion incorrecte pour l'application

• Serrage incorrect ou vis desserrées

• Utilisation d'un insert fragile pour les matériaux durs

Mesures préventives:

• Réduisez l'avance et la profondeur de coupe pour diminuer les forces d'impact.

• Choisissez une plaquette plus résistante ou utilisez une plaquette à angle de coupe négatif pour les travaux de coupe intensifs.

• Assurez-vous que les inserts sont bien serrés et correctement positionnés dans des poches propres.

• Évitez la découpe à sec dans des conditions de température élevée, utilisez un liquide de refroidissement pour réduire le choc thermique.

• Lors de la découpe de surfaces interrompues, ralentissez la vitesse de la broche afin de minimiser les contraintes mécaniques.

Un contrôle régulier de l'état de l'insert permet de prévenir les défaillances catastrophiques et assure une durée de vie stable de l'outil.

Une usure excessive ou une surchauffe peuvent rapidement réduire l'efficacité des opérations de fraisage, entraînant des imprécisions dimensionnelles, des surfaces rugueuses et une durée de vie des outils plus courte.

Raisons courantes :

• Vitesse de coupe trop élevée pour le matériau ou la qualité de l'insert

• Refroidissement ou lubrification inadéquats

• Sélection incorrecte du revêtement ou du matériau d'insertion

• Fonctionnement continu sans intervalles de maintenance appropriés

Solutions et conseils :

• Optimisez les paramètres de coupe en diminuant la vitesse de coupe ou en augmentant légèrement l'avance par dent afin de réduire la friction.

• Utilisez des inserts revêtus (tels que TiAlN ou AlTiN) pour améliorer la résistance à la chaleur et la protection contre l'usure.

• Appliquer efficacement un liquide de refroidissement ou un jet d'air comprimé pour maintenir des températures de coupe idéales.

• Évitez les coupes prolongées sans interruption ; des vérifications périodiques permettent à la chaleur de se dissiper naturellement.

• Veillez à nettoyer régulièrement le corps et les plaquettes de coupe afin d'éviter la formation de bavures.

L'équilibrage des paramètres de coupe, associé à une sélection appropriée des plaquettes et à des pratiques de refroidissement adéquates, peut améliorer considérablement les performances et la fiabilité des outils.

Le fraisage de précision repose sur un équilibre entre vitesse et contrôle, efficacité et durabilité. L'utilisation correcte des fraises à surfacer et à plaquettes rapportées garantit des opérations plus fluides, une productivité accrue et des économies à long terme. Entretenus et utilisés selon les techniques appropriées, ces outils permettent d'obtenir des résultats constants et de haute qualité sur une large gamme de matériaux.

En résumé, le succès des opérations de fraisage latéral et frontal dépend d'une combinaison de conception de fraise appropriée, de type d'insert adapté et de pratiques d'exploitation appropriées.

Voici ce qu'il faut retenir :

• Choisissez les plaquettes en fonction du matériau et du type d'opération (ébauche ou finition).

• Veillez à maintenir un alignement et un serrage corrects de la fraise afin d'éviter les vibrations et l'usure irrégulière.

• Inspectez régulièrement les inserts pour détecter toute usure et remplacez-les ou indexez-les à temps.

• Ajustez la vitesse de coupe, l'avance et la profondeur en fonction du matériau afin d'éviter l'accumulation de chaleur.

• Priorisez toujours la sécurité et la gestion du liquide de refroidissement pour des performances constantes.

En suivant ces principes, les fabricants peuvent obtenir une précision accrue, de meilleurs états de surface et une durée de vie des outils prolongée.

Recommandations et prochaines étapes

Pour améliorer la précision d'usinage, prolonger la durée de vie des outils et réduire les coûts de production, investir dans une fraise à surfacer et à plaquettes de haute qualité est la solution idéale. Les fraises modernes à plaquettes indexables sont conçues pour une grande adaptabilité, permettant des changements de plaquettes rapides et des résultats de surface exceptionnels, aussi bien pour les applications légères que pour les applications intensives.

Que vous travailliez l'acier, l'aluminium ou la fonte, le choix de la géométrie, du revêtement et de la nuance de la plaquette peut transformer vos performances de fraisage. Pour une efficacité et une précision optimales lors de votre prochain projet d'usinage, pensez à explorer les solutions de fraises à plaquettes de pointe proposées par des fabricants réputés.