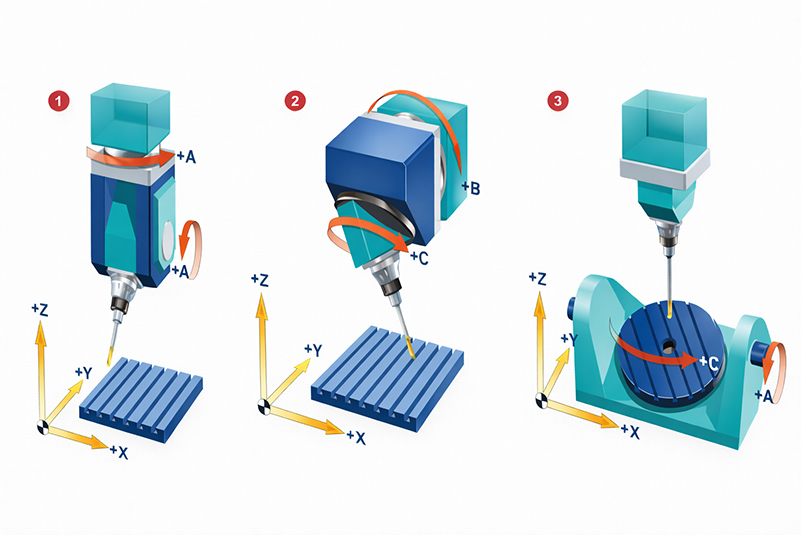

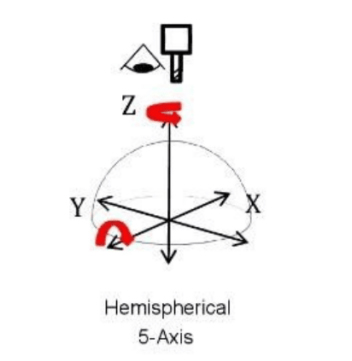

Le centre d'usinage à 5 axes ajoute deux axes de rotation (par exemple, deux des axes A, B et C) aux trois axes traditionnels (mouvement linéaire X, Y et Z) pour obtenir un positionnement multi-angle de l'outil ou de la pièce dans l'espace.

Elle permet de réaliser un traitement à multiples facettes en une seule opération de serrage afin d'éviter les erreurs de positionnement répétées, ce qui est particulièrement adapté aux pièces complexes dans les domaines de l'aérospatiale, des équipements médicaux, etc.

Les machines à 5 axes utilisent les axes X, Y et Z classiques conjointement aux axes A et B, permettant ainsi à vos outils d'accéder aux cinq faces d'une pièce, sans réglage ni rotation supplémentaire.

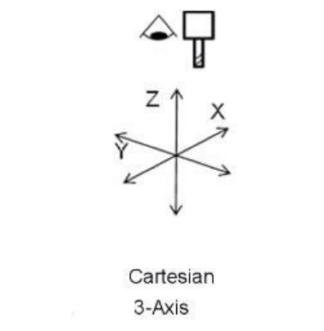

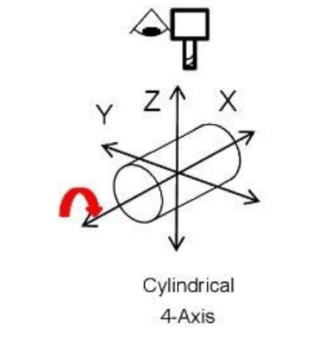

Lorsqu'on parle d'usinage « 5 axes », on fait généralement référence à la capacité d'une machine CNC à déplacer une pièce ou un outil simultanément sur cinq axes différents. Les centres d'usinage 3 axes déplacent la pièce selon deux axes (X et Y), tandis que l'outil se déplace verticalement (axe Z). Les centres d'usinage CNC 5 axes peuvent effectuer une rotation sur deux axes supplémentaires (A et B), ce qui permet à l'outil de coupe d'approcher la pièce sous tous les angles.

L'usinage 5 axes est un type d'usinage CNC. Le procédé électromécanique qui manipule des outils autour de trois à cinq axes, avec une grande précision, en enlevant la matière superflue pour créer des composants et des pièces, est appelé usinage CNC. La conception initiale, créée à partir d'un logiciel de CAO, est ensuite traduite en plusieurs codes CNC afin de fournir des instructions programmées aux outils de la machine CNC.

Ce centre d'usinage CNC 5 axes fonctionne automatiquement avec une intervention humaine minimale. Il utilise des outils de coupe rotatifs pour façonner les matériaux placés sur le plateau de la machine.

Cependant, le positionnement de la pièce sur le plateau est la dernière étape du processus d'usinage CNC 5 axes. La première étape consiste à réaliser une conception CAO de la pièce et à la convertir en FAO (fabrication assistée par ordinateur). La FAO est un logiciel qui génère le langage alphanumérique CNC, ou code G.

L'étape suivante consiste à charger le code G dans la machine CNC 5 axes. Ce code est essentiel car il contient les instructions qui guideront la machine sur la trajectoire de l'outil et sélectionneront l'outil approprié pour l'usinage.

Travailler sur une machine à 5 axes minimise les réglages, permet un temps de cycle plus rapide, produit moins de rebuts, augmente le temps de fonctionnement de la broche et, contrairement à la croyance populaire, réduit en réalité le besoin de personnel hautement qualifié, donnant ainsi à votre atelier la possibilité d'exploiter tout son potentiel.

Choisir un centre d'usinage 5 axes ne se résume pas au nombre d'axes ; il s'agit aussi de stabilité, de précision et de fiabilité à long terme.

Chez Yangsen CNC, chaque centre d'usinage 5 axes est développé à partir de besoins de production réels, et non de spécifications techniques.

Voici les principales raisons pour lesquelles les fabricants choisissent Yangsen pour les applications exigeantes à 5 axes.

Véritable capacité d'usinage simultané sur 5 axes

Les centres d'usinage 5 axes Yangsen prennent en charge l'interpolation continue et simultanée sur 5 axes, et non le positionnement indexé.

Cela permet d'usiner en une seule opération des surfaces complexes, des cavités profondes et des formes multi-angulaires, réduisant ainsi les erreurs d'alignement et améliorant la régularité de la surface.

Idéal pour les surfaces de forme libre et courbes

Moins de réglages, une précision géométrique accrue

Mouvement stable même lors de trajectoires d'outil complexes

Structure mécanique rigide pour découpe intensive

La rigidité de la machine est essentielle dans l'usinage 5 axes, notamment lors de la découpe de l'acier ou du titane.

Les machines Yangsen sont construites avec des structures de fonderie optimisées et des agencements de nervures renforcées afin de maintenir la rigidité lors des opérations à charge élevée.

Conception du bâti et de la colonne de la machine à haute rigidité

Vibrations réduites lors des opérations de coupe à grande vitesse et intensives

Précision constante sur de longs cycles d'usinage

Cette structure garantit des performances fiables non seulement lors des opérations de finition, mais aussi lors des opérations d'ébauche.

Options de système de contrôle haut de gamme

Yangsen propose plusieurs options de commande numérique (CNC) reconnues internationalement, permettant aux clients d'adapter la machine à leurs habitudes de programmation et à leurs exigences d'application.

Les systèmes de contrôle Siemens et FANUC sont disponibles

Interpolation fluide sur 5 axes et contrôle de trajectoire

Performances stables pour les trajectoires d'outils complexes générées par FAO

Cette flexibilité réduit le temps d'apprentissage des opérateurs et améliore l'efficacité globale de la production.

Stabilité thermique conçue pour la précision

La déformation thermique est une source majeure de perte de précision dans les longs cycles d'usinage à 5 axes.

Yangsen intègre des fonctionnalités de gestion thermique pour maintenir la stabilité dimensionnelle tout au long du processus.

Système de refroidissement de la broche

Compensation thermique sur les axes principaux

Répartition contrôlée de la chaleur au sein de la structure de la machine

Par conséquent, la précision reste constante du début à la fin.

Exactitude vérifiée et contrôle de la qualité

Chaque centre d'usinage Yangsen à 5 axes fait l'objet d'une vérification systématique de sa précision avant livraison.

Calibrage laser

Essais à la barre à billes

Inspection de la précision géométrique

Ces tests garantissent que la machine répond aux normes de précision et de répétabilité spécifiées dans des conditions d'usinage réelles, et pas seulement sur le papier.

Personnalisation OEM et orientée application

Chaque secteur industriel requiert une configuration de machines différente.

Yangsen propose des services de personnalisation OEM et en fonction de l'application afin de garantir que la machine corresponde à vos besoins de production réels.

course et configuration des axes

Options de broche pour différents matériaux

Capacité du magasin d'outils et niveau de préparation à l'automatisation

Cette approche permet aux clients d'éviter de surpayer pour des fonctionnalités inutiles tout en garantissant une évolutivité à long terme.

Assistance directe du fabricant axée sur l'ingénierie

En tant que fabricant, Yangsen assure une communication technique directe sans intermédiaires inutiles.

Réponse plus rapide aux questions techniques

Contrôle clair de la configuration et des délais

Assistance technique de niveau ingénierie lors de la sélection et de l'installation

Ce modèle de vente directe d'usine réduit les risques et améliore la transparence des projets pour les acheteurs étrangers.

| Image |  |  |  |

| Axe | 3 axes | 4 axes | 5 axes |

| Définition de l'axe de mouvement | Axes linéaires X/Y/Z | X/Y/Z + 1 axe de rotation (A, B ou C) | Structure typique : X/Y/Z + 2 axes de rotation (par exemple A+C ou B+C) |

| Structure typique | L'outil se déplace dans trois directions linéaires. | Ajouter une table rotative (par exemple, un axe A tournant autour de l'axe X). | Combinaisons telles que table rotative double (A+C), tête pivotante + table rotative (B+C). |

| Surfaces complexes | Ne peut être réalisé efficacement | surfaces simples (telles que des cames cylindriques) | Toutes les surfaces tridimensionnelles (telles que les turbines, les hélices) |

| Nombre de temps de serrage | Haut (il faut repositionner chaque côté) | Moyen (réduire le serrage partiel pour l'axe rotatif) | Très faible (serrage complet des 5 côtés en une seule opération) |

| Taper | Principe de fonctionnement | Gestion TCP | Avantages | Limites | Applications courantes |

| 5 axes | La pièce étant immobile, l'outil se déplace simultanément le long des axes X, Y et Z et tourne autour des axes A et B. | Le protocole TCP doit être contrôlé avec précision. | Grande flexibilité, précision et finition de surface ; temps de cycle réduit | Coût élevé ; programmation complexe ; la gestion TCP est un défi | Médical, fabrication |

| 3+2 axes | La pièce est fixée à un angle spécifique, puis un usinage 3 axes est effectué. | TCP discontinu entre les changements d'angle | Programmation plus simple ; coût inférieur ; automatisation possible des fonctionnalités complexes | Impossible de couper toutes les faces simultanément ; flexibilité limitée | Fabrication de moules, outillage |

| 4+1 axes | La pièce à usiner est fixe, l'outil se déplace séquentiellement le long des axes X, Y, Z et d'un axe de rotation. | Le TCP est fixe pendant chaque opération | Programmation plus simple ; coût inférieur ; accès à plusieurs visages | Flexibilité limitée ; impossible de couper toutes les faces simultanément. | Fabrication automobile et électronique |

L'usinage CNC 5 axes est idéal pour la fabrication de pièces aux géométries extrêmement complexes, exigeant une qualité élevée, des tolérances serrées, ou même pour l'usinage traditionnel de surfaces irrégulières ou inclinées. Voici quelques secteurs d'activité qui utilisent couramment l'usinage 5 axes :

1. Industrie médicale : La haute précision de l'usinage CNC 5 axes facilite la production de dispositifs médicaux, d'implants et d'équipements de santé de haute précision. Pour les fabricants d'équipements médicaux, l'usinage CNC 5 axes est synonyme d'économies et de productivité accrues.

2. Industrie automobile : utilisé pour fabriquer des pièces automobiles complexes, telles que des pièces de moteur, des pièces de transmission, des systèmes de suspension, etc.

3. Fabrication des moules : Les machines-outils à 5 axes sont utilisées pour fabriquer des moules et des modèles complexes, tels que des moules d'injection plastique, des moules de fonderie métallique, etc.

1. Le composant de base du fuselage Janssen est la pièce moulée. Certains fabricants de pièces moulées sacrifient la matière des moules et réduisent le nombre de traitements thermiques pour diminuer les coûts. Les pièces moulées Janssen sont fabriquées selon les dimensions indiquées.

Pour l'analyse et la recherche en mécanique des matériaux, un traitement de revenu et de vieillissement approprié doit être effectué afin de répondre aux exigences de performance mécanique du matériau.

2. Composants de la broche : Janssen accorde une attention particulière à chaque composant, car nous savons que la qualité de leur installation influe considérablement sur la précision. La broche comprend un carter, un moteur, la broche elle-même, des roulements, des accouplements, un plateau moteur, un patin de guidage et d’autres pièces. Son assemblage est contrôlé à tous les niveaux par le service de production.

3. Composants d'avance : Ils comprennent un servomoteur d'avance trois axes Janssen, un dispositif de transmission mécanique trois axes et un capteur de déplacement. La puissance du servomoteur trois axes influe sur la vitesse et la force d'avance. Le dispositif de transmission mécanique trois axes est composé de vis sans fin, de rails de guidage, de glissières, de roulements, d'accouplements, etc. La qualité des vis et des rails de guidage garantit la précision. Leurs dimensions déterminent la capacité de la machine-outil à effectuer des usinages intensifs.

4. Système d'exploitation CNC : La partie CNC du centre d'usinage Yangsen est composée d'une unité CNC, d'un système d'asservissement PLC et d'un panneau de commande. Les systèmes d'exploitation incluent notamment Siemens (Allemagne), Mitsubishi (Japon) et Fanuc.

5. Système de changement d'outils automatique. Le dispositif de changement d'outils automatique comprend un magasin d'outils, un manipulateur et d'autres composants. Ce système, présent sur les centres d'usinage Janssen, permet de réduire considérablement le temps de changement d'outils, sans intervention manuelle. Il s'agit d'un système non semi-automatique, ce qui accroît la productivité.

6. Dispositifs auxiliaires : 72 heures de tests continus avant la sortie d’usine. Le président, M. Lin, ingénieur en chef, participe personnellement aux tests en usine de chaque machine-outil. Les dispositifs auxiliaires comprennent les systèmes de lubrification, de refroidissement, de drainage, de protection, hydrauliques, pneumatiques et de détection. Ces tests garantissent le fonctionnement durable du centre d’usinage.

Depuis 2003, chez Janssen, nous avons organisé et doté d'un département R&D performant, animé d'un esprit d'innovation et d'une technologie uniques.

département.

1. Plus de 30 employés possédant 15 ans d'expérience en R&D

2. Plus de 50 employés ont 10 ans d'expérience au sein du département R&D.

3. Le département technique compte plus de 35 employés.

4. Nous consacrons chaque année plus de 7,5 % de notre chiffre d'affaires à la recherche et au développement afin de renforcer nos capacités indépendantes en la matière et d'améliorer continuellement nos

Améliorer la précision et le rapport coût-efficacité de diverses machines CNC.

Service après-vente :

1. Service avant-vente : L'équipe commerciale de Janssen fournira aux utilisateurs les meilleures solutions de traitement, y compris les machines-outils.

Sélection, configuration des options, sélection des outils et des dispositifs de fixation, huile de lubrification, gestion des fluides de coupe et autres séries de services.

Projets clés en main disponibles.

2. Délai d'intervention pour la maintenance : Notre entreprise dispose d'une équipe de maintenance composée de 50 personnes et est équipée de services complets.

Le véhicule interviendra dans les 2 heures suivant la réception de la notification de panne envoyée par l'utilisateur.

3. Stock de pièces détachées : Janssen dispose d'un atelier de production dédié et d'un stock de pièces détachées à Xiamen, avec une forte capacité de production.

Des stocks importants et complets de pièces courantes sont disponibles dans chaque bureau afin d'offrir aux utilisateurs une assistance rapide.

Pièces de rechange.

4. Garantie : L'équipement est garanti un an à compter de la date de réception. Pendant la période de garantie, en cas de dysfonctionnement dû à

Notre entreprise assure gratuitement les réparations des équipements en cas de panne due à une utilisation normale. Si la panne est due à une utilisation inappropriée, la réparation n'est pas prise en charge.

En cas d'échec, des frais seront facturés après la prestation.

5. Frais d'entretien après la période de garantie : Le tarif est clairement indiqué au prix réel, et seul le coût réel est facturé, afin d'être transparent et public.

Offrir aux utilisateurs une expérience empreinte de justice et d'équité.

6. Service spécial pour les utilisateurs anciens : assure un suivi rigoureux de l'utilisation des machines-outils et traite les demandes de maintenance dans les meilleurs délais.

7. Supervision de la maintenance : Le directeur général fait également office de directeur du service après-vente, supervisant en temps réel la qualité des services de maintenance.

quantité et protéger les droits des clients.