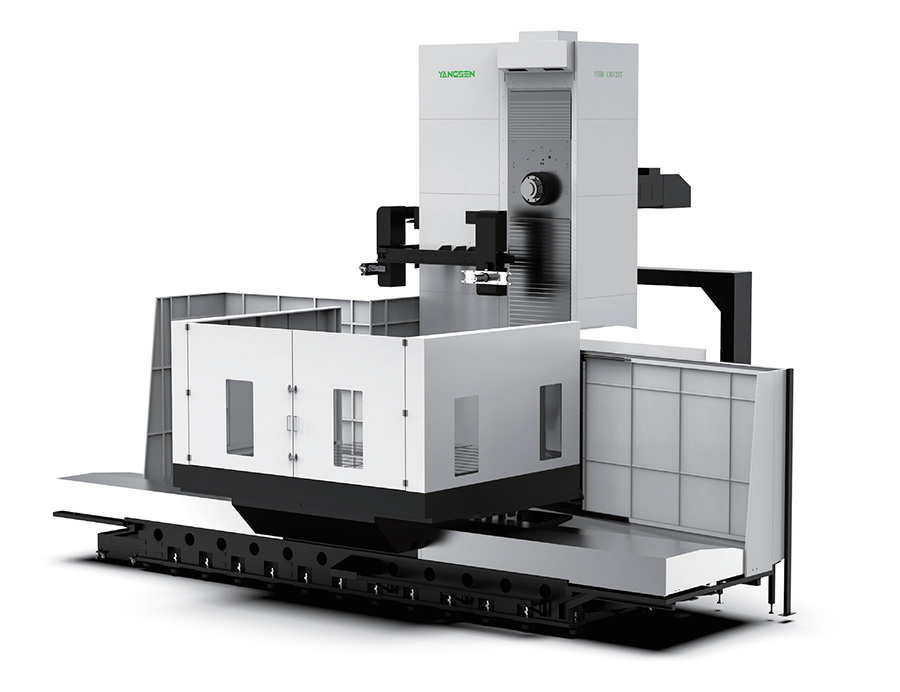

Les aléseuses horizontales sont conçues pour l'usinage intensif, le perçage profond et le fraisage de haute précision de pièces de grandes dimensions. Elles sont principalement utilisées pour l'usinage de précision comme le perçage, l'alésage, le fraisage et le taraudage. Elles conviennent à l'usinage de pièces structurelles complexes telles que les boîtiers, les châssis et les moules.

A machine de forage horizontale Il s'agit du type de machine à aléser le plus répandu. Elle est principalement utilisée pour l'usinage de trous, et sa précision d'alésage peut atteindre IT7.

On l'appelle aussi aléseuse horizontale. Outre l'agrandissement des trous moulés ou usinés sur la pièce, l'aléseuse horizontale peut également fraiser des surfaces planes, percer, usiner le cercle extérieur de la face d'extrémité et de la bride, et réaliser des filetages, etc.

Haute précision : vous pouvez également utiliser la machine dans des ateliers de production en petites séries et de réparation ; l'erreur de rondeur du trou usiné ne dépasse pas 5 microns et la rugosité de surface est de Ra 0,63 à 1,25 microns.

Opérations principales : Fraisage et alésage de précision ; opérations secondaires : perçage, alésage, dressage, tournage extérieur.

Spécialisation: Systèmes multi-alésages et composants de type boîte nécessitant un espacement précis des alésages.

Applications industrielles : Métallurgie · Énergie · Construction navale (multiprocessus : alésage / fraisage / perçage).

La machine d'alésage à arbre principal est disposée horizontalement et la poupée fixe se déplace verticalement le long du rail de guidage de la colonne avant. Lors de l'usinage sur une machine d'alésage horizontale, l'outil (barre d'alésage ou table rotative) est installé sur l'arbre principal. Différentes vitesses et avances sont obtenues grâce au boîtier de l'arbre principal, qui assure également le déplacement vertical de la poupée fixe le long du rail de guidage de la colonne avant.

La pièce à usiner est installée sur la table de travail. Celle-ci peut se déplacer verticalement et horizontalement grâce aux chariots inférieur et supérieur, et pivoter autour du rail de guidage circulaire du chariot supérieur jusqu'à l'angle requis pour s'adapter à diverses situations d'usinage. Lorsque la barre d'alésage est longue, une extrémité peut être supportée par la contre-pointe sur la colonne arrière afin d'accroître la rigidité.

Afin de traiter des pièces (composants de grande taille) avec de grands espacements entre les trous ou des boîtes longues, certaines aléseuses horizontales augmentent la course horizontale de la table de travail d'environ deux fois et augmentent la rigidité du siège inférieur en augmentant la largeur du rail principal du banc et du rail de guidage auxiliaire.

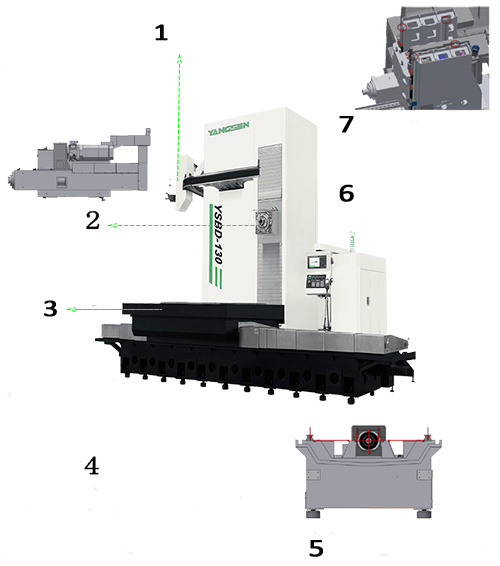

Centre d'usinage d'alésage horizontal Caractéristiques structurelles :

|

1. Structure du magasin d'outils Les magasins d'outils à guidage de 40 et 60 outils, entraînés par un magasin d'outils servo, améliorent l'efficacité globale du changement d'outils. |

|

2. Structure du fuseau L'arbre principal bénéficie d'une conception structurelle européenne, offrant une rigidité élevée, une vitesse élevée et de faibles vibrations. La broche fonctionne à faible vitesse et à couple élevé. |

|

| 3. La table de travail est équipée d'engrenages de meulage de très grande taille. Elle est dotée d'une structure anti-jeu à double turbo et à vortex pour garantir la précision. | |

|

4. Structure de transmission La transmission des axes X et Z utilise une transmission intégrale directe. Elle offre une précision stable, élimine le jeu, améliore la rigidité en torsion et permet des mouvements angulaires. L'axe Y utilise une transmission directe et un réducteur allemand pour une rigidité en torsion accrue. |

|

|

5. Structure du contrepoids L'utilisation d'une centrale hydraulique à servovariateur de fréquence permet, grâce au contrepoids du vérin hydraulique, de réduire la charge axiale et d'allonger sa durée de vie. |

|

|

6.Conception de la structure de fonderie La surface d'installation du guidage linéaire et le centre de la vis à billes sont sur le même plan, ce qui rend l'entraînement par vis à billes plus stable et assure la stabilité de la précision globale de la machine-outil. |

|

|

7. Structure de guidage suspendue L'axe Y adopte une structure de guidage double à haute rigidité, de type « boîte dans la boîte », avec des paliers gauche et droit jumelés. Il est équipé de quatre glissières linéaires (deux à l'avant et deux à l'arrière), garantissant une rigidité et une précision élevées, ainsi qu'une longue durée de vie. |

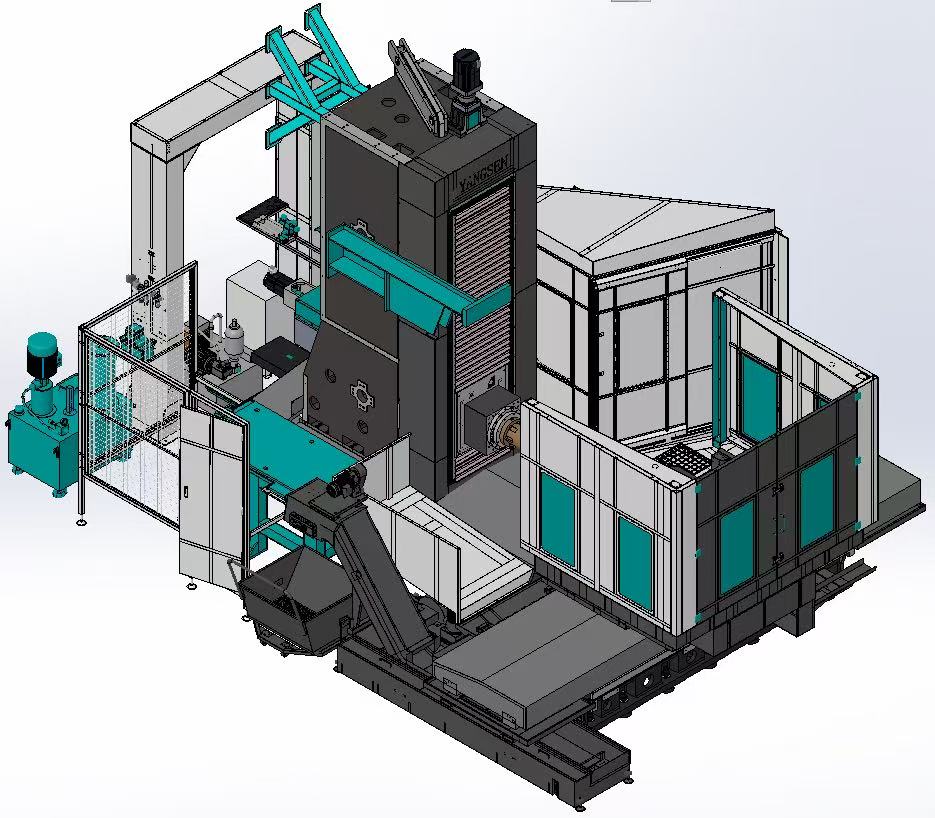

Fonction de sortie d'eau centrale de la broche :

| Standard | Facultatif | ||

| ATC à bras oscillant tôle d'enceinte complète Taraudage rigide Réservoir de liquide de refroidissement et bac à copeaux Phares de travail doubles Arrêt automatique (M30) purge d'air du labyrinthe de broche ATC à 40 outils lubrification automatique centralisée Échangeur de chaleur d'armoire Voyant d'état tricolore Boulons et patins de nivellement |

Échelles optiques à 3 axes Convoyeur à copeaux détecteur de bris d'outils Écumeur d'huile à disque Collecteur de brume Régulateur d'outils automatique Liquide de refroidissement par la broche Table rotative à 4 axes 60T ATC |

||

Son apparence est élégante et raffinée, et son agencement général est harmonieux et bien proportionné. Le lit, la colonne et le siège coulissant sont tous montés sur des rails de guidage rectangulaires, ce qui leur confère une excellente stabilité.

Le rail de guidage est durci par réfrigération et présente une résistance élevée à l'usure.

L'affichage numérique synchrone, intuitif et précis, peut améliorer l'efficacité du travail et réduire les coûts.

1. Le bâti de la machine présente une bonne rigidité et peut supporter des charges de coupe importantes.

2. Le moteur de broche possède une grande puissance, une large plage de régulation de vitesse, une utilisation optimale de l'outil et une coupe à grande vitesse.

3. Les pièces moulées vulnérables sont fabriquées en fonte résistante à l'usure au vanadium-titane, et les pièces importantes sont fabriquées en acier allié de haute qualité, ce qui leur confère une grande robustesse et une durée de vie plus longue de 20 ans.

4. La machine-outil possède un système de lubrification parfait.

La lubrification à la graisse est la méthode de lubrification la plus couramment utilisée pour les paliers de support d'arbre principal, les paliers de support de vis à billes et les guides de ligne de roulement à basse vitesse ;

Les guides linéaires à roulement à grande vitesse, les guides revêtus de plastique et les engrenages de changement de vitesse sont lubrifiés à l'huile ; les écrous à vis sont lubrifiés à la fois à la graisse et à l'huile.

5. La fraiseuse horizontale peut être équipée d'un dispositif d'affichage numérique selon les exigences des clients.

Grâce à sa fiabilité et à sa simplicité d'utilisation, vos opérateurs peuvent travailler rapidement et facilement. Elle est compatible avec différents types de fraises : cylindriques, à disque, d'angle, de forme, et en bout, pour l'usinage de surfaces planes, inclinées, de rainures, etc.

7. Capacité d'usinage de pièces de grande taille pour diverses industries, notamment celles des turbines à vapeur, de la défense et de l'agriculture.

Vous pouvez choisir l'article approprié dans la liste ci-dessous :

| Modèle | YSBD-110/5T | YSBD-110/6T | YSBD-110/8T | YSBD-130/8T | YSBD-130/15T | YSBD-130/20T |

| Dimensions de la table (L x l) mm | 1250x1250/5T | 1250x1500/6T | 1400x1600/8T | 1400x1600/8T | 1800x2200/8T | 2500x2500/25T |

| Diamètre de la broche mm | D110 | D110 | D110 | D130 | D130 | D130 |

1. Respectez les consignes générales de sécurité applicables aux opérateurs de fraisage et d'alésage. Portez les équipements de protection individuelle requis.

2. Vérifiez si la connexion de la poignée de commande, de l'interrupteur, du bouton, du mécanisme de serrage et du piston hydraulique est dans la bonne position, si le fonctionnement est flexible et si les dispositifs de sécurité sont complets et fiables.

3. Vérifiez s'il y a des obstacles dans la plage de fonctionnement effective de chaque axe de la machine-outil.

4. Il est strictement interdit d'utiliser la machine-outil au-delà de ses capacités. Choisissez la vitesse de coupe et l'avance appropriées en fonction du matériau de la pièce.

5. Lors du chargement et du déchargement de pièces lourdes, un écarteur et une méthode de levage appropriés doivent être sélectionnés en fonction du poids et de la forme de la pièce.

6. Lorsque la broche est en rotation et en mouvement, il est strictement interdit de toucher la broche et l'outil installé à l'extrémité de la broche avec les mains.

7. Lors du changement d'outil, il est impératif d'arrêter la machine au préalable, puis de procéder au remplacement après vérification. Lors du changement, il convient de vérifier l'état de la lame.

8. Il est interdit de marcher sur la surface du rail de guidage et la surface peinte de l'équipement, ou d'y déposer des objets. Il est strictement interdit de heurter ou de redresser la pièce à usiner sur l'établi.

9. Après la saisie du programme d'usinage pour une nouvelle pièce, il est nécessaire de vérifier sa validité et de simuler son bon fonctionnement. Le fonctionnement en cycle automatique est interdit sans test préalable afin d'éviter tout dysfonctionnement de la machine.

10. Lors de l'utilisation du porte-outil radial à rotation plate pour la seule coupe, la barre d'alésage doit d'abord être ramenée à la position zéro, puis, en mode MDA, utiliser la commande M43 pour passer en mode disque à rotation plate. Si l'axe U doit être déplacé, assurez-vous que le dispositif de serrage manuel de l'axe U est desserré.

11. Lorsqu'il est nécessaire de faire tourner la table (axe B) pendant le travail, il faut s'assurer qu'elle ne touchera pas d'autres parties de la machine-outil ou d'autres objets autour de la machine-outil pendant la rotation.

12. Lorsque la machine-outil est en marche, il est interdit de toucher les alentours de l'arbre fileté rotatif, de la tige polie, de la broche et du disque rotatif plat, et l'opérateur ne doit pas rester sur les pièces mobiles de la machine-outil.

13. Lorsque la machine-outil est en marche, l’opérateur n’est pas autorisé à quitter son poste de travail sans autorisation ni à le confier à quelqu’un d’autre.

14. Si des phénomènes et des bruits anormaux surviennent pendant le fonctionnement de la machine-outil, arrêtez immédiatement la machine, recherchez la cause et traitez-la à temps.

15. Lorsque la poupée fixe et la table de travail de la machine-outil sont à la position limite de déplacement ou à proximité de celle-ci, l'opérateur ne doit pas pénétrer dans les zones suivantes :

(1) Entre la surface inférieure du boîtier de broche et le lit ;

(2) Entre l'arbre de forage et la pièce ;

(3) Entre l'arbre d'alésage et le banc ou la table de travail lorsqu'il est étendu ;

(4) Entre la table de travail et le boîtier de broche lorsqu'il est en mouvement ;

(5) Lorsque l'arbre d'alésage tourne, entre la pièce arrière, la paroi et le réservoir de carburant ;

(6) Entre l’établi et la colonne principale avant ;

(7) Autres zones pouvant provoquer une extrusion ;

16. Lorsque la machine-outil est arrêtée, la table doit être rétractée en position médiane, la barre d'alésage doit être rétractée, puis le système d'exploitation doit être quitté et enfin, l'alimentation électrique doit être coupée.