Dans l'industrie manufacturière moderne, l'efficacité et la précision sont des facteurs clés de compétitivité. Parmi les nombreux types d'équipements CNC, Centre d'usinage horizontal (HMC) est devenue l'une des solutions les plus largement adoptées dans tous les secteurs. Contrairement à centre d'usinage vertical (VMC), un HMC est doté d'une broche orientée horizontalement, qui offre une évacuation supérieure des copeaux, une stabilité améliorée et la possibilité d'usiner plusieurs surfaces d'une pièce dans une seule configuration.

Ces capacités rendent les HMC particulièrement utiles aux industries exigeant une productivité élevée, une précision constante et une rentabilité optimale. Des environnements de production de masse comme les usines automobiles aux secteurs de haute précision comme l'aéronautique et les équipements médicaux, les HMC transforment la façon dont les fabricants produisent des pièces complexes à grande échelle.

Cet article examine les principales industries qui s'appuient sur les centres d'usinage horizontaux, soulignant pourquoi elles préfèrent les HMC aux autres solutions d'usinage, les défis uniques auxquels ces industries sont confrontées et comment la technologie HMC facilite leur croissance à long terme.

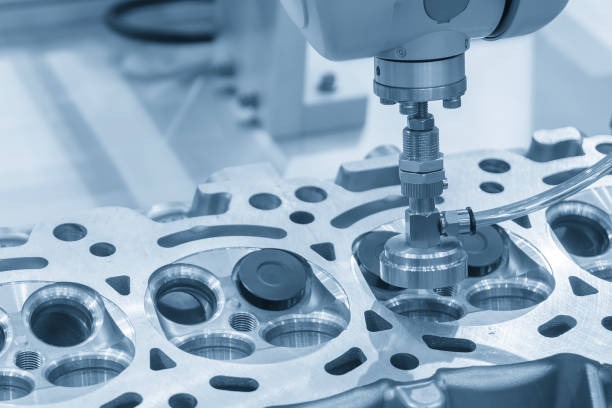

Le secteur automobile est l'un des plus grands utilisateurs de centres d'usinage horizontaux, stimulé par sa demande constante de production en grande série et d'une précision irréprochable. Des composants tels que les blocs-moteurs, les carters de transmission, les pièces de système de freinage, les fusées d'essieu et les composants d'essieu nécessitent un usinage complexe sur de multiples surfaces. Atteindre un tel niveau de détail avec constance représente un défi pour les configurations traditionnelles, mais les centres d'usinage horizontaux sont spécialement conçus pour répondre à ces besoins.

Production à grande échelle : les constructeurs automobiles doivent produire des milliers de composants identiques dans des délais de cycle courts.

Tolérances serrées : les pièces critiques pour la sécurité, telles que les composants du moteur ou des freins, nécessitent une précision de l'ordre du micron.

Géométries complexes : de nombreuses pièces automobiles comportent des caractéristiques internes et externes complexes.

Pression sur les coûts : face à une concurrence féroce sur le marché, les fabricants recherchent des machines qui réduisent les coûts de production tout en maintenant la qualité.

Fonctionnement continu : la plupart des HMC sont équipés de changeurs de palettes, permettant d'usiner une pièce pendant qu'une autre est en cours de chargement, réduisant ainsi considérablement les temps d'arrêt.

Usinage multi-faces : un HMC peut traiter plusieurs côtés d'un composant dans une seule configuration, améliorant ainsi la précision et le temps de configuration de la coupe.

Évacuation efficace des copeaux : L'orientation horizontale de la broche assure une meilleure évacuation des copeaux, essentielle lors de l'usinage de cavités profondes dans les blocs moteurs ou les carters.

Évolutivité : du prototypage en petits lots à la production de masse, les HMC s'adaptent facilement aux exigences de production changeantes.

L'industrie aéronautique impose des exigences très élevées en matière de technologie d'usinage, en raison de sa dépendance à des matériaux légers mais extrêmement durables et de son strict respect des normes de sécurité. Chaque composant, des aubes de turbine aux pièces de train d'atterrissage, doit respecter des tolérances de l'ordre du micron et résister à des conditions de fonctionnement extrêmes. C'est pourquoi les centres d'usinage horizontaux (CHU) sont devenus un atout essentiel pour les constructeurs aéronautiques.

Matériaux difficiles à usiner : les composants aérospatiaux sont souvent fabriqués en titane, en Inconel et en d’autres superalliages extrêmement durs qui provoquent une usure rapide des outils.

Géométries complexes : les pièces structurelles, les composants de turbine et les fixations aérospatiales nécessitent un usinage multi-surfaces avec des détails complexes.

Production à faible volume et à forte valeur ajoutée : contrairement à l’industrie automobile, l’industrie aérospatiale produit souvent moins d’unités, mais chaque pièce est très précieuse et sa fabrication prend beaucoup de temps.

Normes de certification strictes : les composants doivent répondre à des exigences réglementaires rigoureuses en matière de sécurité et de performance.

Rigidité et puissance : les HMC offrent la résistance de la broche et la stabilité structurelle nécessaires à l'usinage intensif d'alliages exotiques.

Capacités multi-axes : les centres d'usinage horizontaux à 4 et 5 axes permettent l'usinage précis de pièces aérospatiales complexes telles que des aubes de turbine et des turbines dans une seule configuration.

Évacuation supérieure des copeaux : l'orientation horizontale de la broche assure une évacuation efficace des copeaux, évitant ainsi d'endommager l'outil et les imprécisions des pièces lors de la découpe de poches profondes.

Cohérence et précision : les HMC maintiennent des tolérances strictes sur de longs cycles d'usinage, ce qui est essentiel pour les normes de sécurité aérospatiales.

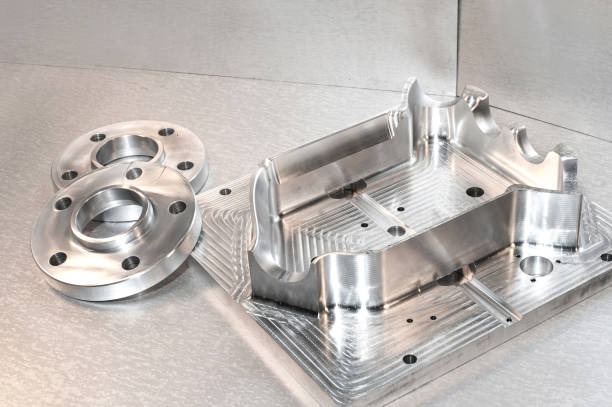

L'industrie du moulage et de l'outillage est très exigeante en termes de précision, de finition de surface et de complexité d'usinage. Les fabricants produisent des composants destinés au moulage par injection, à l'emboutissage et au moulage sous pression, qui requièrent une grande précision dimensionnelle et une qualité de surface irréprochable. Les centres d'usinage horizontaux (HMC) sont devenus essentiels dans ce secteur grâce à leur capacité à traiter efficacement des pièces de grandes dimensions, des cavités profondes et des géométries complexes.

Surfaces complexes : les moules présentent souvent des cavités complexes et des caractéristiques multi-surfaces difficiles à usiner avec les méthodes traditionnelles.

Pièces lourdes et volumineuses : Certains moules pèsent plusieurs tonnes, nécessitant des machines à grande rigidité et stabilité.

Cycles d'usinage longs : obtenir une haute précision sur des périodes d'usinage prolongées est essentiel pour éviter les dérives dimensionnelles.

Exigences de qualité de surface : Les composants du moule doivent avoir des finitions lisses pour garantir la qualité du produit final.

Grandes tailles de table et grande rigidité : les HMC peuvent accueillir des blocs de moules lourds et maintenir la précision lors des coupes profondes.

Usinage multi-faces : une seule configuration peut usiner plusieurs surfaces, réduisant ainsi le temps de configuration et les erreurs.

Évacuation efficace des copeaux : les broches horizontales éliminent efficacement les copeaux, minimisant ainsi l'usure des outils et évitant les imperfections de surface.

Prêt pour l'automatisation : les changeurs de palettes et l'intégration robotique permettent un fonctionnement continu pour un débit plus élevé.

Les fabricants de machines lourdes et d'équipements de construction sont confrontés à des défis uniques en raison des exigences de taille, de poids et de résistance de leurs composants. Des châssis d'excavatrices aux grandes boîtes de vitesses, ces pièces nécessitent des machines capables de réaliser des coupes intensives, de maintenir la précision et de fonctionner de manière fiable sous de fortes charges. Les centres d'usinage horizontaux (HMC) sont devenus une solution privilégiée dans ce secteur.

Composants volumineux et lourds : les pièces telles que les châssis, les boîtiers hydrauliques et les cadres d'équipement minier sont surdimensionnés et nécessitent des machines avec de grandes enveloppes de travail et une grande rigidité.

Matériaux à haute résistance : les composants sont souvent fabriqués à partir d'aciers alliés ou de fonte, nécessitant une puissance de coupe robuste.

Cycles d'usinage prolongés : les longues séries de production peuvent mettre les machines à rude épreuve, ce qui rend la fiabilité et la stabilité essentielles.

Tolérances serrées : malgré la taille, des dimensions précises sont nécessaires pour l'assemblage et les performances.

Couple élevé et puissance de broche : les HMC peuvent couper efficacement des matériaux résistants sans sacrifier la précision.

Tables grandes et stables : elles offrent un support pour les pièces surdimensionnées et lourdes tout en maintenant la précision.

Usinage multi-faces : réduit les configurations en permettant l'usinage de plusieurs côtés d'une pièce en une seule opération.

Compatibilité d'automatisation : l'intégration avec des systèmes de palettes ou des bras robotisés permet un fonctionnement continu, minimisant les temps d'arrêt pour la production en grandes quantités.

Le secteur de l'énergie et de la production d'électricité repose fortement sur la précision, la durabilité et la fiabilité de l'usinage de composants critiques tels que les carters de turbines, les carters de générateurs et les moyeux d'éoliennes. Ces composants doivent résister à des charges mécaniques élevées, à des températures extrêmes et à une longue durée de vie, ce qui fait des centres d'usinage horizontaux (HMC) un choix privilégié pour les fabricants de ce secteur.

Composants volumineux et complexes : les pièces de turbine et de générateur sont souvent surdimensionnées, avec des géométries internes et externes complexes.

Dureté élevée du matériau : de nombreux composants sont fabriqués en fonte, en alliages d’acier ou en composites spécialisés.

Précision dimensionnelle critique : les pièces doivent respecter des tolérances strictes pour garantir un assemblage correct et un fonctionnement sûr.

Cycles de production longs : les heures d’usinage prolongées nécessitent des machines stables et fiables.

Grande enveloppe de travail et grande capacité de table : les HMC peuvent accueillir des composants de turbine surdimensionnés sans compromettre la précision.

Rigidité et stabilité améliorées : assure la cohérence dimensionnelle lors de la découpe intensive de matériaux volumineux et denses.

Capacités d'usinage multi-faces : plusieurs surfaces peuvent être usinées dans une seule configuration, réduisant ainsi les temps de configuration et les erreurs.

Évacuation efficace des copeaux : l'orientation horizontale de la broche améliore l'évacuation des copeaux pour les cavités profondes, protégeant ainsi l'outillage et la qualité de surface.

Prêt pour l'automatisation : les changeurs de palettes et l'intégration robotique permettent un fonctionnement continu pour les composants à volume élevé ou à usage intensif.

Le secteur des équipements médicaux et de précision exige une précision, un état de surface et une fiabilité exceptionnels en raison de la nature critique de ses composants. Des implants orthopédiques aux dispositifs d'imagerie en passant par les instruments chirurgicaux, les pièces doivent respecter des tolérances strictes et se conformer à des normes réglementaires strictes. Les centres d'usinage horizontaux (HMC) sont de plus en plus utilisés dans ce secteur car ils offrent précision, efficacité et adaptabilité pour une production en petites séries à forte valeur ajoutée.

Exigences de haute précision : les composants nécessitent souvent des tolérances de l’ordre du micron.

Production en petites séries et à forte mixité : contrairement aux industries de masse, les fabricants de produits médicaux produisent des pièces en faible volume mais très complexes.

Divers matériaux, notamment le titane, l’acier inoxydable et les alliages spécialisés, nécessitent un usinage minutieux pour éviter toute déformation ou tout dommage.

Conformité réglementaire : les pièces doivent répondre aux normes ISO et FDA, laissant peu de place à l’erreur.

Usinage multiaxes : les HMC 4 et 5 axes permettent l'usinage de géométries complexes dans une seule configuration, améliorant ainsi la précision et la cohérence.

Haute répétabilité : les HMC maintiennent des tolérances strictes même pendant les cycles prolongés, ce qui est essentiel pour les composants d'implants et de dispositifs.

Évacuation efficace des copeaux : évite les défauts de surface lors de l'usinage de cavités profondes ou de petites caractéristiques.

Automatisation et flexibilité : les changeurs de palettes et l'intégration robotique permettent une production en petites séries sans sacrifier l'efficacité.

L'industrie de l'électronique et des télécommunications exige une haute précision, des cycles de production rapides et une grande flexibilité en raison de l'évolution rapide des technologies et de la conception des produits. Des composants tels que les boîtiers d'appareils, les dissipateurs thermiques et les châssis d'équipements de communication exigent un usinage précis et un excellent état de surface, souvent en moyenne série. Les centres d'usinage horizontaux (HMC) sont de plus en plus choisis dans ce secteur en raison de leur précision, de leur rapidité et de leur adaptabilité.

Composants à parois minces et délicats : de nombreuses pièces sont légères mais nécessitent un usinage rigide pour éviter toute déformation.

Cycles de produits rapides : l'électronique exige une adaptation rapide aux nouveaux modèles, ce qui nécessite des modifications de configuration rapides.

Matériaux à haute conductivité thermique : les alliages d'aluminium et de cuivre sont couramment utilisés, nécessitant une évacuation efficace des copeaux.

Variété de lots moyens : les fabricants produisent souvent plusieurs versions ou itérations en petites et moyennes quantités.

Vitesse de broche et précision élevées : assure un usinage précis des pièces délicates et à parois minces.

Évacuation efficace des copeaux : l'orientation horizontale de la broche permet d'éviter d'endommager la surface lors de la coupe de composants en aluminium ou en cuivre.

Changements rapides : les changeurs de palettes et les systèmes automatisés réduisent les temps d'arrêt pour la production de plusieurs lots.

Usinage multi-faces : les composants peuvent être usinés sur plusieurs surfaces dans une seule configuration, améliorant ainsi la cohérence.

Les centres d'usinage horizontaux (HMC) ont fait leurs preuves dans un large éventail de secteurs, de l'automobile et de l'aéronautique aux équipements médicaux, en passant par l'énergie et les télécommunications. Malgré leurs applications variées, plusieurs avantages fondamentaux font des HMC le choix privilégié des fabricants du monde entier.

Fonctionnement continu : les changeurs de palettes permettent d'usiner une pièce pendant qu'une autre est chargée ou déchargée, minimisant ainsi les temps d'arrêt.

Usinage multi-faces : les pièces complexes peuvent être usinées sur plusieurs surfaces dans une seule configuration, réduisant ainsi le temps de cycle total.

Débit élevé : idéal pour les environnements de production de masse tels que la fabrication automobile et de machines lourdes.

Tolérances serrées : les HMC maintiennent une précision au niveau du micron même sur de longs cycles de production, essentielle pour les applications aérospatiales, médicales et énergétiques.

Qualité constante : l'usinage multi-axes garantit l'uniformité entre les lots, minimisant ainsi les erreurs et réduisant les rebuts.

Usinage stable : l'orientation horizontale de la broche réduit les vibrations, améliorant ainsi la finition de surface et la précision dimensionnelle.

Large gamme de matériaux : les HMC peuvent usiner efficacement l'aluminium, l'acier, le titane, le cuivre et d'autres alliages.

Applications multi-industrielles : des grandes pièces robustes aux petits composants de précision, les HMC s'adaptent à divers besoins de fabrication.

Production flexible : convient aux prototypes à faible volume, aux séries moyennes ou à la production de masse à volume élevé.

Intégration avec la robotique : les bras robotisés peuvent automatiser le chargement et le déchargement, améliorant ainsi la sécurité et l'efficacité.

Systèmes de pool de palettes : permettent un usinage sans surveillance, particulièrement bénéfique pour les opérations 24h/24 et 7j/7.

Compatibilité Industrie 4.0 : les capteurs IoT et la surveillance en temps réel permettent une maintenance prédictive, réduisant les temps d'arrêt et améliorant la productivité.

Coûts de main-d'œuvre et d'installation réduits : moins d'installations et un usinage multi-faces permettent d'économiser du temps et de la main-d'œuvre.

Durée de vie prolongée de l'outil : l'évacuation efficace des copeaux et l'usinage stable réduisent l'usure des outils de coupe.

Retour sur investissement plus élevé : des temps de cycle plus rapides, moins de rebuts et une qualité de pièces constante augmentent la rentabilité globale.

Les centres d'usinage horizontaux (CHU) ont fait leurs preuves en tant que solutions polyvalentes, de haute précision et efficaces dans un large éventail de secteurs, de l'automobile et de l'aéronautique aux équipements médicaux, en passant par l'énergie et l'électronique. En répondant aux défis spécifiques de chaque secteur, les CHU permettent aux fabricants d'atteindre des tolérances plus strictes, des cycles de production plus rapides et une qualité constante, qu'il s'agisse d'usiner des composants volumineux et robustes ou des pièces complexes de haute précision.

L'adoption des HMC est accélérée par l'automatisation, les capacités multi-axes et l'intégration de l'Industrie 4.0, ce qui en fait un moteur essentiel de l'efficacité et de la compétitivité de la fabrication moderne. Capables de traiter des matériaux variés, des géométries complexes et de produire en petites et grandes séries, les HMC offrent une polyvalence inégalée dans un paysage industriel en constante évolution.

Si votre secteur d'activité exige des solutions d'usinage horizontal fiables et performantes, découvrez comment les HMC peuvent transformer vos capacités de production. Chez CNC Yangsen, nous proposons des HMC économiques et de haute qualité, parfaitement adaptés aux exigences de vos applications spécifiques.

Contactez-nous dès aujourd'hui pour discuter de vos besoins et découvrir le centre d'usinage horizontal idéal pour votre entreprise.