Le fraisage de haute précision joue un rôle essentiel dans la fabrication moderne, où des tolérances serrées et une qualité constante sont indispensables. Des secteurs comme l'aérospatiale, les dispositifs médicaux, les pièces automobiles et la fabrication de moules dépendent de l'usinage de précision pour répondre à des normes de performance strictes. Comparé au fraisage CNC standard, le fraisage de haute précision privilégie une précision micrométrique, une répétabilité stable et un état de surface supérieur. Pour y parvenir, il est nécessaire de disposer d'une structure de machine CNC robuste, d'une commande de mouvement fiable, d'un outillage de haute qualité et de stratégies d'usinage optimisées.

À mesure que les produits deviennent plus complexes et axés sur la performance, le fraisage de précision aide les fabricants à améliorer leur efficacité, à réduire les défauts et à maintenir une qualité compétitive dans la production mondiale.

Le fraisage de haute précision est un procédé d'usinage conçu pour produire des pièces avec une précision dimensionnelle extrêmement faible, généralement de l'ordre de ±3 à 6 μm (±0,003 à 0,006 mm) selon le matériau, l'outillage et les exigences d'application. Ce niveau de précision garantit des tolérances stables, une excellente répétabilité et des états de surface de haute qualité, notamment lors de l'usinage de formes complexes ou de surfaces fonctionnelles critiques.

Comparé au fraisage CNC conventionnel, le fraisage de haute précision exige une rigidité accrue de la machine, une stabilité thermique renforcée, un contrôle précis des mouvements et des paramètres de coupe optimisés. Il est couramment utilisé dans des secteurs tels que la fabrication de moules, l'aérospatiale, les dispositifs médicaux, les composants automobiles et l'ingénierie de précision, où même des écarts minimes peuvent affecter les performances, l'ajustement ou la durée de vie du produit.

L'usinage de haute précision exige un système CNC conçu pour garantir l'exactitude, la stabilité et la répétabilité tout au long du processus. Les éléments suivants sont essentiels pour atteindre des tolérances de l'ordre du micron.

Un bâti robuste en fonte assure la précision de l'usinage. Sa structure interne renforcée par des nervures accroît la rigidité et minimise les déformations structurelles lors des opérations de coupe intensives. Grâce à son excellent système d'amortissement des vibrations, la machine conserve sa stabilité et offre une précision constante, même lors de longs cycles d'usinage.

Les guidages linéaires de précision garantissent un mouvement d'axe fluide et répétable, tandis que les vis à billes de haute précision contribuent à maintenir la précision de positionnement et à minimiser le jeu. Le couplage direct du servomoteur améliore la réactivité du mouvement et élimine l'accumulation d'erreurs, assurant ainsi des trajectoires d'outil stables et précises, indispensables au fraisage de haute précision.

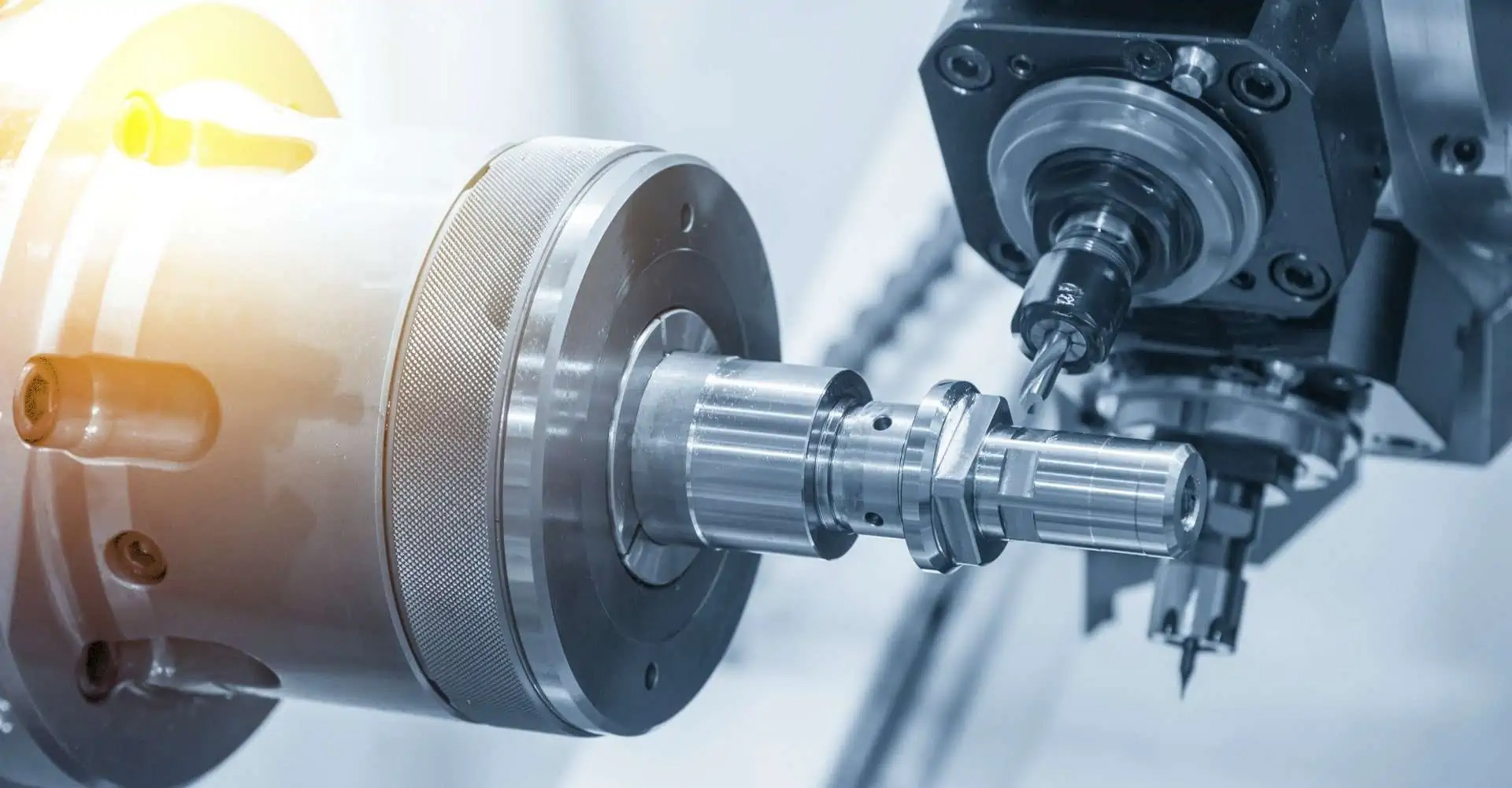

Une broche à grande vitesse et à stabilité thermique assure une rotation fluide de l'outil et des conditions de coupe constantes. Les systèmes d'interface d'outil tels que BT, BBT ou HSK offrent une rigidité accrue et un meilleur contrôle du faux-rond. Grâce à une boucle de rétroaction fermée et à une compensation thermique, le système de commande numérique garantit la précision lors de l'usinage continu ou à grande vitesse.

L'outillage et le bridage sont des facteurs essentiels pour obtenir un fraisage de haute précision. Même avec une machine CNC de pointe, un mauvais choix d'outil ou un bridage instable peuvent engendrer des vibrations, des écarts dimensionnels, des marques de broutage et un état de surface irrégulier. L'usinage de précision repose sur la combinaison d'outils de coupe adaptés, de systèmes de bridage optimaux et d'une stratégie de serrage stable et reproductible.

Les fraises en carbure monobloc sont largement utilisées en fraisage de précision en raison de leur rigidité et de leur résistance à l'usure. Selon le matériau et les exigences de finition, on peut choisir des outils en PCD, CBN, en carbure revêtu ou à revêtement diamant pour améliorer la stabilité de coupe, réduire l'échauffement et prolonger la durée de vie de l'outil. La géométrie de l'outil — notamment la forme des goujures, l'angle d'hélice et le rayon d'arête — influe également sur l'évacuation des copeaux et la qualité d'usinage. Le choix du type d'outil approprié garantit un engagement stable et des performances prévisibles lors des opérations de finition de haute précision.

La précision du porte-outil influe directement sur le faux-rond, les vibrations et l'usure de l'outil. Les porte-outils à frettage et hydrauliques sont privilégiés pour les applications de précision car ils permettent généralement d'atteindre un faux-rond ≤ 2–3 μm, assurant ainsi une coupe plus nette et un meilleur état de surface. L'équilibrage de l'outil est tout aussi important à haute vitesse de broche, car il contribue à prévenir les vibrations et à améliorer la répétabilité dimensionnelle.

Un système de bridage rigide et répétable garantit la stabilité de la pièce pendant l'usinage. Étaux de précision, systèmes de bridage à point zéro et montages modulaires permettent un positionnement rapide tout en préservant la précision. Pour les composants à parois fines ou fragiles, les montages sous vide ou les mors souples contribuent à éviter toute déformation. L'objectif est de maintenir la pièce en toute sécurité tout en minimisant les contraintes et en maintenant un alignement géométrique constant.

Un léger pas latéral et une charge de copeaux maîtrisée permettent de réduire les efforts de coupe et la déformation de l'outil. Cette stratégie améliore la stabilité lors de la finition et garantit une précision dimensionnelle constante, notamment sur les surfaces détaillées.

L'usinage à grande vitesse permet un mouvement plus fluide avec une pression de coupe réduite. Des vitesses de broche plus élevées, combinées à des passes plus légères, contribuent à obtenir de meilleurs états de surface et à réduire l'échauffement, améliorant ainsi la précision et la durée de vie des outils.

Les trajectoires d'outil adaptatives assurent un engagement constant de l'outil et minimisent les changements brusques de direction. Cette approche réduit les vibrations, améliore la prévisibilité pendant l'usinage et contribue à maintenir la stabilité des tolérances sur les formes complexes ou les surfaces multiples.

L'ébauche vise à enlever efficacement de la matière, tandis que la finition utilise des paramètres optimisés pour obtenir les dimensions finales. La séparation de ces deux étapes contribue à stabiliser la pièce, à réduire les contraintes et à garantir une grande répétabilité et une excellente qualité de surface.

| Matériel | Caractéristiques | Considérations relatives au fraisage de précision |

| Aluminium | Léger, bonne usinabilité, réponse de coupe rapide | Utilisez des vitesses de broche élevées, des outils en carbure ou PCD affûtés et assurez une évacuation fluide des copeaux pour éviter les arêtes accumulées et maintenir la finition de surface. |

| Acier inoxydable | Dureté et génération de chaleur plus élevées lors de la coupe | L'outillage en carbure revêtu, les vitesses d'avance contrôlées et le flux de liquide de refroidissement stable contribuent à réduire la déformation thermique et à maintenir la stabilité des tolérances. |

| Titane | Solide, faible conductivité thermique, produit facilement des vibrations | Nécessite un porte-outil rigide, des vitesses de coupe plus faibles, une charge de copeaux constante et des stratégies de coupe à contrôle thermique pour éviter l'usure et la déformation de l'outil. |

| Acier trempé | Utilisé pour les moules et l'outillage de précision, haute résistance | La finition nécessite souvent des outils en CBN ou en céramique, des passes de finition légères et un contrôle précis de la broche pour obtenir un état de surface fin et des tolérances constantes. |

Le fraisage de précision est largement utilisé dans la production de moules et matrices, où des détails fins, des surfaces lisses et des tolérances serrées sont requis. Des stratégies d'usinage stables et une finition précise permettent aux moules de répondre aux normes dimensionnelles et de réduire les opérations de post-traitement telles que le polissage ou le réglage manuel.

Les pièces aérospatiales nécessitent souvent des géométries complexes et une grande précision pour garantir la sécurité et les performances. L'usinage de haute précision permet d'obtenir des tolérances constantes, des structures légères et un ajustement fiable des composants de turbines, des supports, des carters et des pièces structurelles.

Les composants médicaux tels que les implants, les instruments chirurgicaux et les prothèses dentaires exigent une répétabilité constante et une précision dimensionnelle rigoureuse. L'usinage de haute précision permet la production fiable de formes complexes tout en préservant une qualité de surface adaptée aux applications médicales.

Dans l'industrie automobile et la mécanique de précision, l'usinage de haute précision garantit la production précise de pièces de moteur, de composants de transmission et d'ensembles mécaniques haute performance. Cette précision fiable assure la fonctionnalité, l'interchangeabilité et la constance de la production en série.

Les vibrations et les broutages sont des problèmes courants en fraisage de précision et peuvent entraîner des imprécisions dimensionnelles, un mauvais état de surface et une durée de vie réduite des outils. Parmi les causes possibles, on peut citer un bridage insuffisant, un porte-à-faux d'outil important, un déséquilibre de l'outil ou des paramètres de coupe inappropriés. Les solutions comprennent l'utilisation de systèmes de porte-outils rigides, d'outils plus courts, d'outils équilibrés pour les rotations à grande vitesse et l'optimisation de l'avance et de la vitesse de broche. L'ajustement des valeurs de pas latéral et l'utilisation de trajectoires d'outil plus fluides contribuent également à maintenir la stabilité de coupe lors des opérations de finition.

L'usure des outils ou un faux-rond excessif peuvent nuire à la tolérance des pièces, à la précision géométrique et à l'état de surface. Des facteurs tels que la dureté du matériau, une vitesse de coupe inadaptée, une lubrification insuffisante ou des porte-outils de mauvaise qualité accélèrent l'usure. Pour minimiser ces problèmes, il convient d'utiliser des outils en carbure haute performance ou revêtus, ainsi que des porte-outils à frettage ou hydrauliques afin de maintenir le faux-rond dans les limites spécifiées. Un contrôle régulier des outils, leur préréglage et leur remplacement programmé contribuent à garantir une qualité de coupe stable et reproductible.

Les variations de température lors des longs cycles d'usinage peuvent engendrer des déformations thermiques de la pièce et des composants de la machine. Il peut en résulter des dérives de tolérance ou des dimensions non homogènes au sein d'une même série. Pour y remédier, on peut utiliser des machines équipées de systèmes de compensation thermique, appliquer un débit de liquide de refroidissement adéquat et garantir une température stable dans l'atelier. Des cycles de préchauffage avant usinage et une finition par étapes contribuent également à maintenir la stabilité dimensionnelle lors de l'usinage de pièces de précision.

Les pièces à parois minces ou les matériaux peu rigides peuvent se déformer sous la pression de coupe. Ceci peut entraîner une précision médiocre, des ondulations ou une finition irrégulière. L'utilisation de forces d'usinage optimisées, de faibles profondeurs de passe et d'une charge de copeaux constante contribue à minimiser la déformation. Le bridage joue également un rôle important : des mors doux, des points d'appui supplémentaires, des dispositifs de fixation par le vide ou des solutions de serrage sur mesure peuvent empêcher les micromouvements et maintenir la précision géométrique lors des passes de finition.

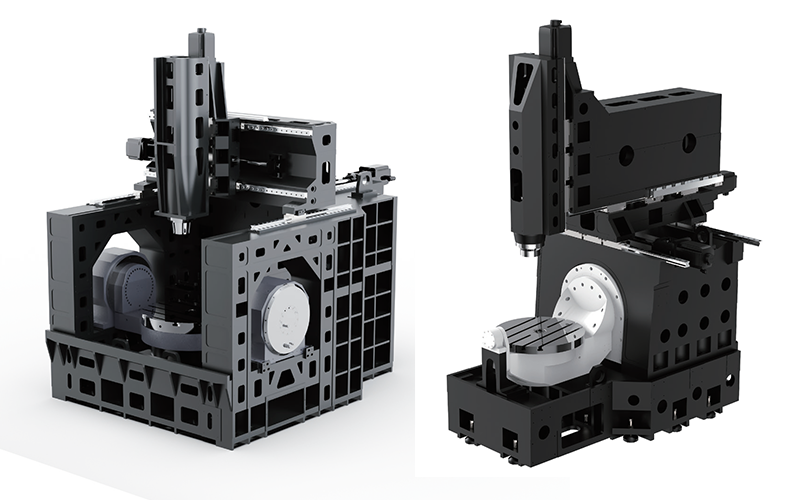

Centres d'usinage à tourillon 5 axes Ces machines sont idéales pour les pièces de précision présentant de multiples surfaces, des angles ou des contours complexes. Leur structure à tourillon permet des mouvements multiaxes simultanés, réduisant ainsi les temps de réglage et améliorant la précision géométrique. Grâce à leur rigidité stable, leurs outils courts et leur contrôle précis des mouvements, elles contribuent à l'obtention de tolérances plus strictes et d'un meilleur état de surface pour les composants de grande valeur.

Grande vitesse centres d'usinage verticaux Ces machines sont parfaitement adaptées aux finitions de précision, à la fabrication de composants de moules et de pièces de petite à moyenne taille. Leur structure compacte et leurs vitesses de broche élevées garantissent une coupe fluide et une pression de coupe réduite. Grâce à un contrôle précis du mouvement et à une excellente stabilité thermique, elles assurent une répétabilité optimale et une qualité de surface irréprochable pour les applications de précision.

Type pont ou machines CNC à portique Offrant une grande rigidité structurelle et de larges volumes de travail, ces machines sont idéales pour la fabrication de moules, d'outils et de pièces de grande précision. Leur conception robuste minimise les déformations lors de l'usinage, notamment lors de coupes importantes ou de cycles longs. Grâce à leurs systèmes d'entraînement et à leur précision de positionnement avancés, ces machines garantissent des performances fiables pour les applications exigeant une grande précision sur de grandes surfaces.

Quel degré de précision peut atteindre le fraisage de haute précision ?

Le fraisage de haute précision permet généralement d'obtenir des tolérances de ±0,003 à 0,01 mm, selon le matériau, l'outillage et la configuration de la machine. Des facteurs tels que la stabilité thermique, l'état de la broche et le faux-rond de l'outil influent également sur la précision finale.

Le faux-rond de l'outil affecte-t-il réellement l'usinage de précision ?

Oui. Un faux-rond de seulement 3 à 5 µm peut affecter la qualité de finition, la régularité des tolérances et la durée de vie de l'outil. L'utilisation de porte-outils à frettage ou hydrauliques permet de limiter le faux-rond et d'améliorer la stabilité lors des opérations de finition de haute précision.

Pourquoi le contrôle thermique est-il important dans l'usinage de précision ?

La chaleur générée lors de la coupe peut provoquer une dilatation thermique de la machine et de la pièce, entraînant une dérive dimensionnelle. La stabilité du liquide de refroidissement, les procédures de préchauffage et la compensation thermique contribuent à maintenir la précision lors des longs cycles d'usinage.

Ai-je toujours besoin d'une machine 5 axes pour un travail de précision ?

Pas nécessairement. Une machine à 3 ou 4 axes peut donner des résultats précis pour des géométries simples. Cependant, l'usinage à 5 axes améliore la précision en réduisant le nombre de réglages ou en usinant des transitions de surface complexes.

Pourquoi séparer les opérations d'ébauche et de finition en fraisage de précision ?

L'ébauche peut engendrer des contraintes internes, de la chaleur ou de légères déformations. Une passe de finition dédiée, avec des paramètres optimisés, garantit la précision finale, des tolérances constantes et un meilleur état de surface.

Le fraisage de haute précision joue un rôle essentiel dans la fabrication moderne, où l'exactitude, la répétabilité et la stabilité de la qualité de surface sont primordiales. Grâce à une configuration machine adaptée, des systèmes d'outillage appropriés, des stratégies d'usinage efficaces et une maîtrise des processus optimale, les fabricants peuvent garantir des tolérances constantes et une grande fiabilité de production, et ce, pour différents secteurs et matériaux.

Face à la demande croissante de composants complexes et de grande valeur, investir dans des capacités d'usinage de précision est devenu essentiel pour améliorer l'efficacité et répondre à des exigences de qualité strictes.

Si vous souhaitez améliorer vos performances d'usinage ou sélectionner la solution CNC adaptée à vos applications de précision, notre équipe peut vous apporter un soutien et des recommandations personnalisées.