Le fraisage de rainures est l'une des opérations d'usinage CNC les plus fréquemment utilisées pour la création de rainures, de gorges et de clavettes de précision dans les composants des secteurs de l'automobile, de l'aérospatiale, de la fabrication de moules et de l'ingénierie générale. Qu'il s'agisse d'aluminium, d'acier inoxydable ou d'acier trempé, le résultat dépend fortement du choix de la fraise à rainurer, de la fraise en carbure monobloc, de la fraise à plaquettes indexables et d'un centre d'usinage CNC stable. Avec des paramètres de coupe appropriés, des stratégies de trajectoire d'outil et une rigidité machine adéquates, le fraisage de rainures permet d'obtenir des tolérances plus serrées, des états de surface plus lisses et une durée de vie des outils accrue. Ce guide présente les outils de fraisage de rainures, les techniques d'usinage, les solutions de dépannage et explique comment les machines CNC de pointe, telles que les centres d'usinage verticaux Yangsen et les systèmes d'usinage 5 axes, offrent des performances et une régularité supérieures pour les applications de fraisage de rainures.

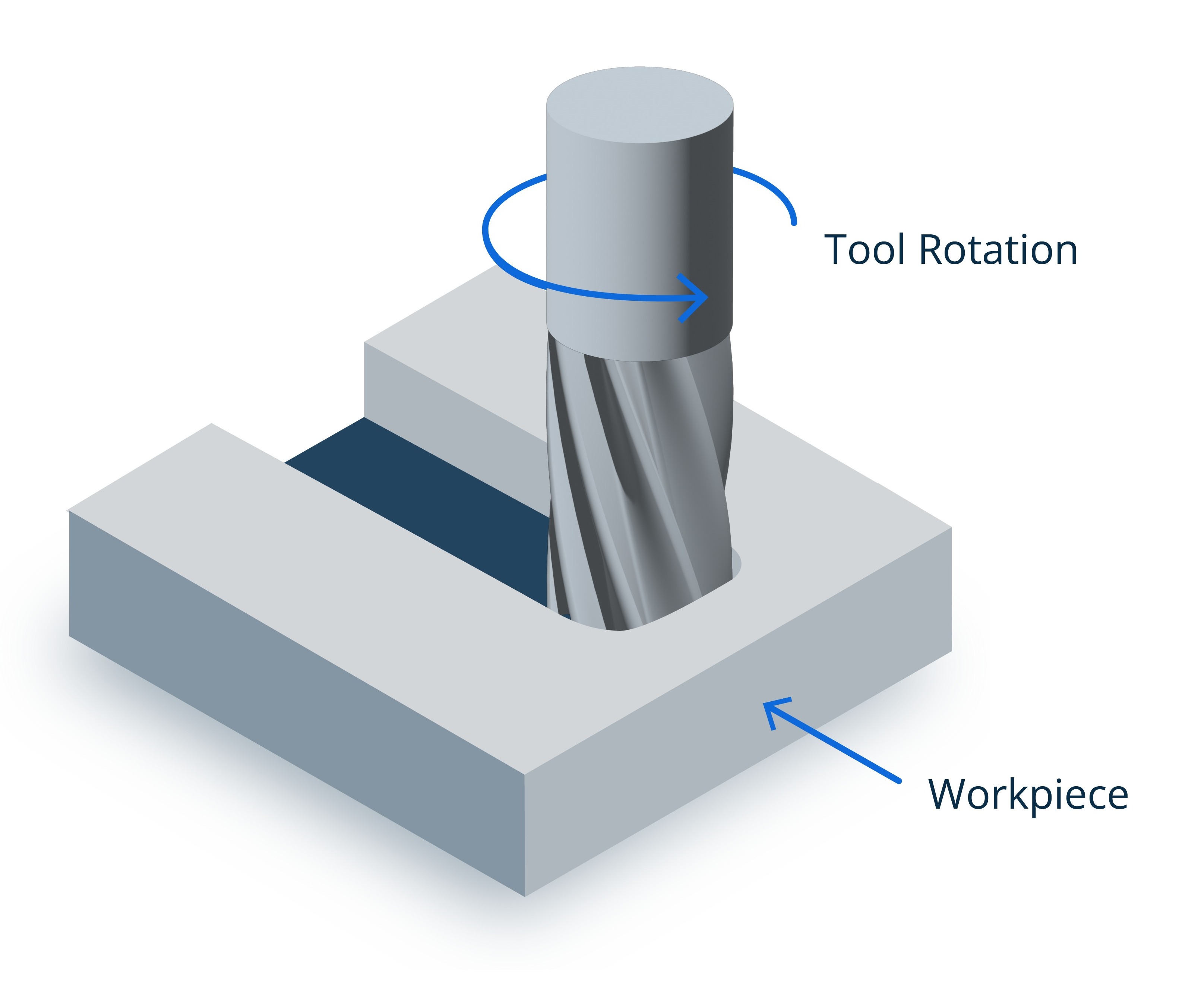

Le fraisage de rainures est un procédé d'usinage utilisé pour enlever de la matière et créer un canal, une rainure ou une clavette sur une pièce à l'aide d'une fraiseuse. fraiseuse CNCContrairement au fraisage en bout ou au fraisage latéral, le fraisage de rainures sollicite toute la largeur de l'outil, qui est donc entouré de matière pendant la coupe. Cela rend l'usinage de rainures plus exigeant en termes de rigidité de l'outil, d'évacuation des copeaux et de stabilité d'usinage.

La profondeur, la largeur et la géométrie des rainures varient selon les applications. Parmi les plus courantes, on trouve les rainures de clavette pour arbres, les rainures en T pour montages d'usinage, les rainures borgnes et les rainures de précision profondes et étroites, souvent utilisées dans les moules et les composants aérospatiaux. Le fraisage de rainures est largement employé pour les pièces nécessitant un alignement, un contrôle de mouvement ou un verrouillage mécanique.

Les matériaux se comportant différemment sous l'effet des forces de coupe, la précision d'usinage repose sur le choix de la fraise à rainurer, de la fraise en carbure monobloc ou de l'outil à plaquettes indexables appropriés, ainsi que sur l'application d'une vitesse de coupe, d'une avance et d'une trajectoire d'outil optimales. Correctement réalisée, l'usinage de rainures permet aux fabricants d'atteindre des tolérances dimensionnelles de haute précision et une répétabilité constante, notamment lorsqu'il est effectué sur un centre d'usinage CNC stable et rigide ou un système d'usinage 5 axes.

Le choix de l'outil de coupe approprié est primordial pour un fraisage de rainures précis et efficace. La forme des rainures, la dureté du matériau et les conditions d'usinage exigent des géométries de fraise et des matériaux d'outil différents. Parmi les solutions d'outillage les plus courantes pour le fraisage de rainures, on trouve les fraises en carbure monobloc, les fraises à plaquettes indexables et les fraises spécifiques aux rainures, comme les fraises à rainurer en T et à rainurer en clavette.

Fraises en carbure monobloc Ces outils sont idéaux pour le fraisage de rainures de haute précision dans des matériaux durs tels que l'acier inoxydable, l'acier allié et le titane. Ils offrent une excellente rigidité, une résistance à l'usure et un état de surface remarquable, ce qui les rend particulièrement adaptés aux rainures profondes et étroites où la précision dimensionnelle est primordiale. Pour l'usinage à grande vitesse ou le fraisage de rainures dans l'aluminium, les outils en carbure multi-goujons à goujures polies ou revêtus de DLC contribuent à améliorer l'évacuation des copeaux et à réduire les bavures.

Pour l'usinage de matériaux denses ou le fraisage de rainures de grandes dimensions, les fraises à plaquettes interchangeables offrent une meilleure rentabilité. Ces fraises permettent un remplacement aisé des plaquettes sans réaffûtage ni remplacement complet du corps de l'outil, ce qui les rend idéales pour les productions en série. La géométrie des plaquettes et les revêtements tels que TiN, TiAlN ou AlTiN peuvent être sélectionnés en fonction du matériau de la pièce et des exigences de vitesse de coupe.

Certaines conceptions de rainures nécessitent des outils spécifiques tels que des fraises à rainurer, des scies à refendre et des fraises à rainurer en T, notamment pour la fabrication de montages, de moules et de composants de structures mécaniques. Ces outils sont conçus pour produire des profils de rainures non standard avec une grande répétabilité.

Le réglage précis des paramètres d'usinage est essentiel pour garantir une performance stable en fraisage de rainures, minimiser l'usure de l'outil et maintenir la précision dimensionnelle. Le fraisage de rainures impliquant souvent une passe sur toute la largeur, les efforts de coupe sont plus élevés qu'en fraisage latéral ou en ébauche légère. Par conséquent, les opérateurs doivent ajuster avec soin la vitesse de broche, l'avance, la profondeur de passe et le système d'arrosage en fonction du type d'outil et du matériau.

La vitesse de rotation de la broche (tr/min) doit être déterminée en fonction de la vitesse de coupe (Vc), du diamètre de l'outil et de la dureté du matériau. Les matériaux durs, comme l'acier inoxydable ou l'acier à outils, nécessitent une vitesse de rotation plus faible pour éviter une surchauffe, tandis que les matériaux plus tendres, comme l'aluminium, peuvent être usinés à des vitesses plus élevées, notamment avec des fraises en carbure monobloc conçues pour l'usinage à grande vitesse.

L'avance par dent (fz) influe considérablement sur l'épaisseur du copeau. Une avance trop faible peut provoquer un frottement au lieu d'une coupe, entraînant une usure prématurée ou un mauvais état de surface. Une avance trop élevée peut surcharger l'outil et engendrer des vibrations ou une déformation de la rainure. Pour le fraisage de rainures, une avance modérée associée à une charge de copeaux constante contribue à préserver la durée de vie de l'outil et la stabilité de l'usinage.

La profondeur de passe (ap) et le pas latéral (ae) doivent être ajustés en fonction de la rigidité de l'outil et des capacités de la machine. Un engagement complet de la rainure nécessite généralement des réglages de profondeur conservateurs, notamment pour l'usinage de rainures profondes ou étroites. Des techniques de rainurage progressif ou trochoïdales peuvent être utilisées lorsqu'une pénétration plus profonde est requise.

Un arrosage efficace et une bonne évacuation des copeaux sont essentiels pour le fraisage de rainures, notamment les rainures borgnes. L'arrosage abondant, le soufflage d'air et, parfois, la lubrification minimale (MQL) contribuent à prévenir l'accumulation de copeaux, la surchauffe et la casse de l'outil. Pour l'aluminium et les matériaux collants, l'arrosage haute pression ou la conception de goujures polies améliorent considérablement le contrôle des copeaux.

Des paramètres d'usinage optimisés permettent d'obtenir une largeur de rainure constante, de meilleurs états de surface et une durée de vie des outils prolongée. Associé à un centre d'usinage vertical rigide ou à une machine CNC 5 axes, le fraisage de rainures devient plus précis, plus reproductible et plus efficace pour différents matériaux et applications.

La réussite du fraisage de rainures ne se limite pas au choix de l'outil adéquat et au réglage des paramètres de base ; elle repose également sur le choix de la meilleure stratégie d'usinage. L'outil étant pleinement engagé dans la matière, la gestion de la chaleur, de la force de coupe et de l'évacuation des copeaux est essentielle pour garantir la précision et la durée de vie de l'outil.

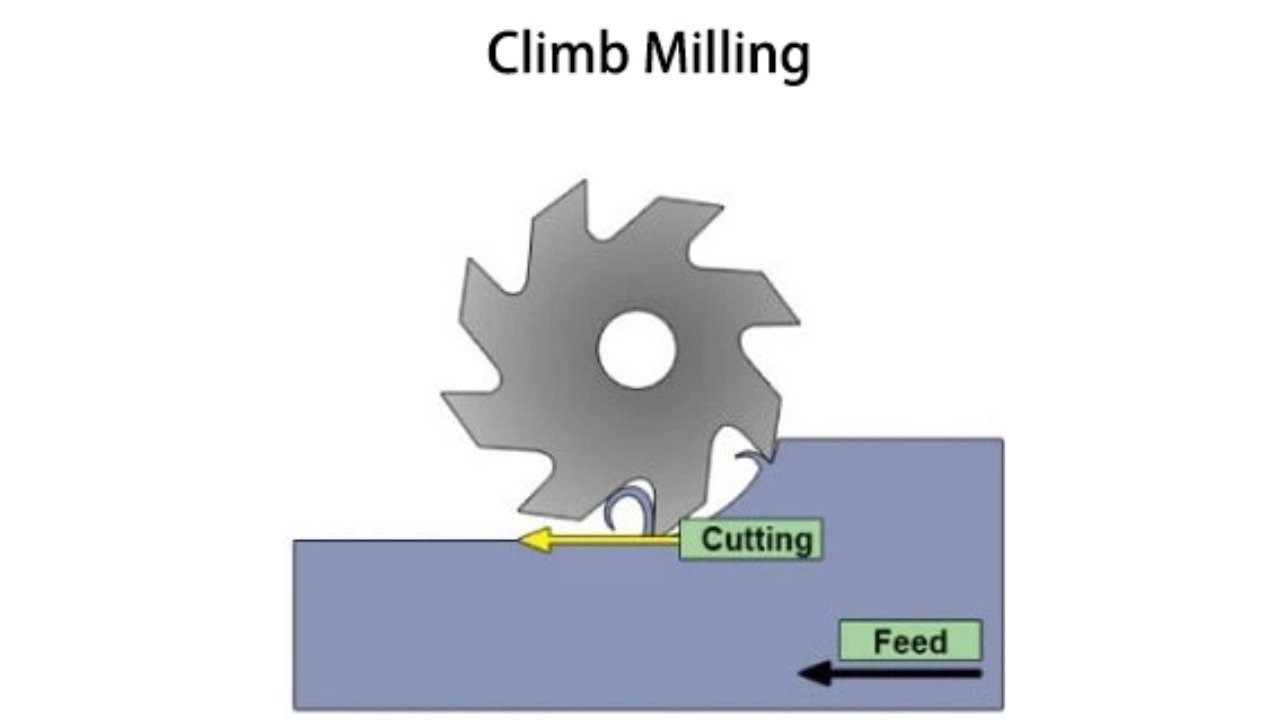

L'une des méthodes de fraisage de rainures les plus efficaces est le fraisage en opposition, où la fraise tourne dans le même sens que l'avance. Cette technique réduit la pression de coupe, produit des surfaces plus lisses et minimise la formation de bavures. Le fraisage conventionnel ne doit être utilisé qu'en cas de nécessité, par exemple pour l'usinage de montages instables ou de surfaces moulées.

Pour les rainures profondes ou étroites, une stratégie d'usinage progressif améliore la stabilité. Au lieu d'usiner la profondeur totale en une seule passe, l'outil approfondit progressivement la rainure tout en maintenant une charge de copeaux constante. Cette méthode réduit les vibrations et évite la déviation de l'outil, ce qui est particulièrement avantageux lors de l'utilisation de fraises en carbure monobloc de petit diamètre.

Les trajectoires d'outil avancées, telles que le fraisage trochoïdal ou le dégagement adaptatif, sont de plus en plus utilisées pour l'usinage de rainures. Ces techniques assurent un engagement constant et minimisent la charge radiale sur l'outil. Elles permettent des avances plus élevées, réduisent l'échauffement et prolongent considérablement la durée de vie de l'outil, ce qui les rend idéales pour les matériaux durs comme l'acier inoxydable, l'Inconel ou l'acier à outils trempé.

L'usinage à grande vitesse (UGV) peut également optimiser le fraisage de rainures lorsqu'il est réalisé sur un centre d'usinage CNC stable, équipé d'une broche de haute précision et d'un système de porte-outil rigide (BT40, HSK-A63 ou CAT40). La combinaison d'un faible pas radial et de vitesses d'avance élevées permet une réalisation de rainures régulières avec un contrôle thermique précis.

Enfin, l'évacuation efficace des copeaux ne doit pas être négligée. Les rainures borgnes et les sillons profonds nécessitent un refroidissement par liquide, un soufflage d'air ou une lubrification minimale (MQL) pour éviter que les copeaux ne s'y accumulent, ce qui peut entraîner des fractures, un dépassement de largeur ou des rayures en surface.

Le fraisage de rainures est largement utilisé dans de nombreux secteurs industriels exigeant des rainures, des clavettes et des dispositifs d'engagement mécanique précis. Les rainures ayant souvent une incidence sur l'alignement, l'assemblage et le transfert de charge, la précision et la répétabilité sont essentielles. Voici les principaux secteurs d'activité utilisant le fraisage de rainures :

Utilisé pour l'usinage d'arbres de transmission, de composants d'engrenages, de carters de moteur et de pièces structurelles.

Les types de rainures courants comprennent les rainures de clavette, les rainures d'alignement et les rainures d'assemblage fonctionnelles.

La production en grande série s'appuie souvent sur des fraises à plaquettes indexables pour optimiser les coûts et garantir une précision constante.

Exigences : tolérances serrées, répétabilité et temps de cycle stables.

Utilisé dans les composants structurels légers, les supports, les pièces du système d'alimentation en carburant, les supports de moteur et les mécanismes de mouvement.

Les matériaux utilisés comprennent souvent des alliages d'aluminium, du titane et des superalliages résistants à la chaleur.

Un usinage à grande vitesse avec des fraises en carbure monobloc et des trajectoires d'outils optimisées est généralement nécessaire.

Priorités essentielles : rigidité élevée, qualité de surface et déformation thermique contrôlée.

Utilisé pour usiner des canaux de refroidissement, des rainures de guidage, des rainures profondes et étroites, et des détails de moules de précision.

Les matériaux utilisés comprennent l'acier pré-trempé, l'acier à outils trempé et les blocs de moules en acier fortement allié.

Centres d'usinage 5 axes et les centres d'usinage verticaux de haute précision sont généralement préférés.

Nécessite un excellent contrôle dimensionnel et une finition de surface lisse afin de minimiser le post-traitement.

Le fraisage de rainures est essentiel pour les tables à rainures en T, les rails de guidage, les plaques mécaniques, les boîtiers et les composants de montage.

Les pièces à usiner sont souvent volumineuses, la rigidité et la stabilité de la machine sont donc essentielles.

Les fraises à rainurer indexables et les outils à rainurer sont fréquemment utilisés pour des raisons d'efficacité.

Points forts : durabilité, flexibilité d'usinage et compatibilité avec les machines CNC grand format.

Utilisé dans les gabarits, les systèmes de fixation, les connecteurs, les pièces de dispositifs médicaux, les composants robotiques et les boîtiers de précision.

Les exigences liées aux petites séries et à la personnalisation font des centres d'usinage CNC multi-axes la solution idéale.

L'état de surface et la tolérance dimensionnelle sont essentiels, notamment pour les composants d'assemblage.

1. Quel est le meilleur outil pour le fraisage de rainures ?

Le choix de l'outil dépend du matériau et des dimensions de la rainure. Les fraises en carbure monobloc sont idéales pour les travaux de précision et l'usinage de matériaux durs, tandis que les fraises à plaquettes indexables sont privilégiées pour les rainures larges ou la production en grande série.

2. Le fraisage de rainures peut-il être effectué sur n'importe quelle machine CNC ?

Le fraisage de rainures peut être réalisé sur la plupart des fraiseuses CNC, mais la précision et la stabilité dépendent de la rigidité de la machine. Pour des résultats optimaux, utilisez un centre d'usinage vertical ou une machine CNC 5 axes avec un système de serrage d'outils BT40 ou HSK.

3. Comment éviter la casse de l'outil lors du fraisage de rainures profondes ?

Utilisez des passes à profondeur progressive, réduisez l'engagement radial, appliquez un liquide de refroidissement ou un jet d'air pour l'évacuation des copeaux et évitez un dépassement excessif de l'outil. Les trajectoires d'outil trochoïdales ou adaptatives contribuent également à réduire la charge.

4. Quels paramètres de coupe sont recommandés pour le fraisage de rainures ?

Commencez par une avance par dent modérée (fz) et réduisez la profondeur de passe (ap) en cas d'engagement complet de la rainure. Les vitesses de coupe doivent être adaptées au matériau de la pièce, au type de revêtement et aux capacités de la broche.

5. Comment améliorer la finition de surface lors du fraisage de rainures ?

Utilisez le fraisage en avalant, réduisez les vibrations en raccourcissant la course de l'outil, effectuez une passe de finition avec une avance réduite et assurez-vous d'un débit de liquide de refroidissement adéquat. Des machines CNC à haute rigidité et des porte-outils de précision contribuent également à améliorer la qualité de finition.

6. Pourquoi la largeur des fentes devient-elle parfois surdimensionnée ?

Les rainures surdimensionnées sont généralement dues à une déviation de l'outil, à des vibrations ou à une trajectoire d'outil incorrecte. Réduire la profondeur de passe, augmenter la rigidité de la machine et optimiser les vitesses d'avance permettent de corriger ce problème.

Le fraisage de rainures est une opération d'usinage essentielle dans les industries exigeant des rainures, des clavettes et des canaux structuraux précis. Du choix de l'outil à la stratégie d'usinage, chaque détail – vitesse d'avance, vitesse de broche, géométrie de la fraise et évacuation des copeaux – influe directement sur la précision, l'état de surface et la productivité. Associé à un outillage adapté, à des paramètres de coupe appropriés et à des trajectoires d'outil pilotées par logiciel, le fraisage de rainures devient plus prévisible, efficace et reproductible, quelle que soit la complexité des matériaux ou des pièces.

Cependant, la réussite du fraisage de rainures ne dépend pas uniquement de l'outil ; elle dépend tout autant de la machine qui le contrôle. Un centre d'usinage CNC haute rigidité, doté d'une broche stable, d'un système de porte-outils précis et d'un système de contrôle des vibrations performant, peut améliorer considérablement la géométrie des rainures, la stabilité des tolérances et la durée de vie de l'outil. C'est pourquoi le choix de la machine est tout aussi important que celui de la fraise.

Chez Yangsen CNC, nous concevons et fabriquons des centres d'usinage CNC spécialement conçus pour les applications de fraisage de haute précision, notamment le fraisage de rainures, l'usinage de rainures de clavette, la réalisation de moules et le fraisage de contours multiaxes. Nos centres d'usinage verticaux 3 axes et nos solutions CNC 5 axes offrent une rigidité, une stabilité thermique et une précision élevées, les rendant ainsi adaptés à des secteurs aussi variés que l'aérospatiale, l'automobile, la fabrication de moules et l'usinage de haute précision.