L'industrie de l'usinage s'adapte continuellement aux demandes du marché. Il existe toujours une demande de rapidité, de capacité, de précision et de main-d'œuvre qualifiée, ainsi que de réduction du risque d'erreur humaine. C’est le cas pour toutes les industries et toutes les tailles d’ateliers. La technologie moderne nécessite des pièces plus complexes, ce qui se manifeste à plusieurs égards. De nouvelles machines ont été développées pour répondre à ces besoins, notamment celles à 5 axes. Machines CNC 5 axes utiliser les axes X, Y, Z, A et B du centre d'usinage. Cela permet aux outils d'accéder aux cinq côtés d'une pièce sans configuration supplémentaire. Pour imaginer le mouvement sur 5 axes, tenez un objet devant vous. Placez la pointe d'un stylo en touchant l'objet mais légèrement à l'écart de celui-ci. Faites pivoter l'objet d'un côté à l'autre et de haut en bas. Tirez le stylo vers le haut, le bas, d'un côté à l'autre, vers l'intérieur et vers l'extérieur simultanément. Cela montre comment les machines à 5 axes peuvent se déplacer et travailler sur des pièces. Cet article couvre les détails essentiels du mécanisme de travail, les avantages et les inconvénients, ainsi que des conseils pratiques pour maximiser l'efficacité des machines CNC à 5 axes..

Une machine CNC à 5 axes est une machine CNC (commande numérique informatisée) qui fonctionne sur la base d'instructions données par des instructions numériques. Comme son nom l'indique, il peut déplacer ou faire pivoter l'outil de coupe et la pièce selon cinq axes, à savoir dans les directions X, Y, Z, A et B. Ce sont les trois mouvements linéaires dans les directions X, Y et Z et deux mouvements rotatifs dans les directions A et B. La machine crée avec précision les pièces prévues et peut produire des structures complexes. De plus, les machines à 5 axes sont livrées avec le système (appel GD&T) permettant de créer des composants de référence en une seule opération. En outre, cette technologie minimise le nombre de configurations et les exigences excessives en matière de travail manuel. Concernant l'axe ;

● L'axe A tourne généralement dans la direction de l'axe X, permettant à l'outil d'être incliné.

● L'axe B tourne autour de l'axe Y pour permettre des rotations sur un axe vertical de la structure.

● Dans des opérations complexes, les changements d'angle peuvent aller de -120 à 120 degrés.

● L'axe Z est utilisé dans les mouvements du plan vertical et contrôle donc la profondeur.

● Cela rend possibles des formes et des contours 3D complexes, car la pièce peut se déplacer simultanément dans toutes les directions.

Cependant, Machines 5 axes sont appliqués dans les industries aérospatiale, automobile et médicale. Ils aident à la création de petites pièces avec des tolérances allant jusqu’à +/-0,005’’. Il existe différentes étapes pour un fonctionnement optimal des machines CNC à 5 axes.

Le processus commence par la génération d'un modèle virtuel 3D de la pièce. Les ingénieurs et les concepteurs utilisent des logiciels de conception assistée par ordinateur tels que SolidWorks ou Autodesk Inventor. Le modèle 3D reproduit la pièce prévue avec toutes les dimensions et caractéristiques à l'échelle absolue. Le logiciel de CAO est également utile pour visualiser la pièce avant que la production réelle de la pièce ne soit effectuée. A ce stade, le concepteur peut apporter des corrections et des ajustements au design. La haute précision du modèle 3D est essentielle pour la poursuite de l'usinage CNC. Le modèle terminé est ensuite exporté dans un format de fichier que d'autres programmes peuvent traiter. Ce modèle est utilisé comme guide pour le processus d'usinage réel qui doit être effectué sur la pièce.

Le modèle CAO 3D de la pièce est ensuite transféré vers le logiciel CAM. Le logiciel CAM traduit le modèle 3D en G-code. Le G-code est un ensemble d'instructions écrites en langage informatique utilisé dans l'usinage. Le code contient des informations sur l'avance, la vitesse et la trajectoire de l'outil. Le G-code fournit des opérations précises et standard dans les processus d'usinage. Cette étape permet de combler l’écart entre la conception réelle et la mise en œuvre physique de la conception. Il est crucial de convertir correctement le modèle en code G pour que l'usinage approprié soit effectué sur le modèle.

Le code G détermine le mouvement de l'outil de coupe dans les directions X, Y et Z. Il contrôle également le mouvement de la table de travail dans les directions A et C. La machine CNC met ensuite en œuvre ces instructions à la lettre. Chaque ligne du G-code est associée à une action ou un mouvement particulier de la machine. Le code garantit également que l'outil fonctionne correctement et n'est pas saccadé. De plus, cela aide à développer des formes et des caractéristiques complexes. Les instructions sont exécutées les unes après les autres. Il est essentiel de programmer correctement le G-code pour obtenir le bon résultat.

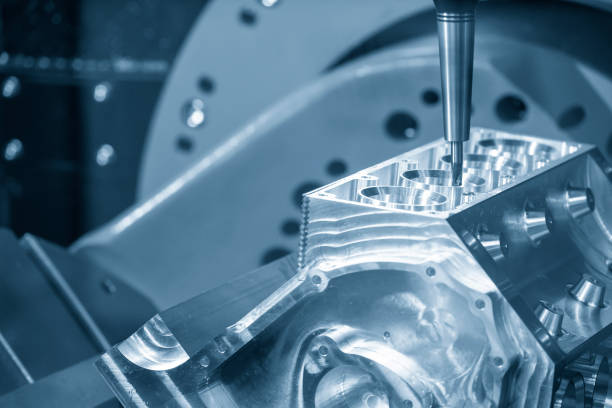

La machine CNC commence alors à être usinée selon le G-code qui y est introduit. L'outil de coupe tourne le long des trajectoires planifiées pour créer la pièce. La table de travail peut être tournée pour permettre l'accès aux différentes faces de la pièce. Ce mouvement est réalisé en parallèle pour garantir les meilleurs résultats en termes d'élimination de matière. La haute précision de la machine caractérise le processus tout au long du processus. Des capteurs et des systèmes de rétroaction supervisent l’opération d’usinage. Les corrections sont effectuées automatiquement pour garantir que les lectures sont aussi précises que possible. La dernière partie est réalisée selon des mesures précises comme prévu par le concepteur.

L'optimisation de l'usinage 5 axes est une question de planification et d'utilisation des techniques les plus efficaces. Voici des stratégies clés pour vous aider à tirer le meilleur parti de vos opérations d’usinage 5 axes :

Rassemblez autant d’informations que possible pour choisir entre l’usinage 3 axes et 5 axes. Assurez-vous que les données qui vous sont fournies par votre client sont exactes. Examinez attentivement la pièce pour déterminer s'il est nécessaire d'effectuer un prétest pour atteindre le niveau de précision requis. Réalisez une évaluation des coûts pour déterminer quelles techniques d’usinage sont les moins chères. Cela signifie qu’une bonne planification initiale aide à formuler les bonnes décisions.

Assurez-vous que le logiciel de simulation est optimisé pour vérifier les processus avant de les déplacer du système de CAO vers la machine. La simulation permet de déterminer les zones d'interférence qui ne sont pas facilement imaginables dans l'usinage 5 axes. Le logiciel peut contrôler avec précision la longueur de l’outil, les interférences et la taille des pièces. Une telle stratégie permet d’économiser beaucoup d’argent qui aurait été dépensé pour corriger les erreurs et garantit l’efficacité.

Révisez votre stratégie de maintien de la pièce et utilisez des méthodes qui réduisent le nombre de réglages et d'opérations de manipulation. Un meilleur accès à tous les côtés de la pièce est obtenu grâce à des solutions de serrage innovantes, ce qui augmente la production. Les méthodes modernes améliorent la précision et la qualité générale de vos produits. L'optimisation du processus de maintien du travail peut augmenter la productivité dans une large mesure.

Choisissez des outils conçus pour l'usinage 5 axes, en particulier pour les opérations à grande vitesse. L’idée est de rendre la dernière étape de la pièce la plus automatique possible. Des outils appropriés facilitent le travail et produisent des finitions de qualité pour les produits sur lesquels vous travaillez. L'utilisation d'outils spéciaux lors de la réalisation des opérations d'usinage peut conduire à une amélioration significative des résultats de votre travail.

Après cela, une analyse cinétique sera effectuée pour améliorer la précision de chaque pièce. Cette analyse vous aide à déterminer l’orientation des extrémités de l’outil de coupe par rapport aux points de rotation des axes. L'analyse cinétique doit être effectuée avant les applications de précision pour de meilleurs résultats. Cela permet d’améliorer le processus d’usinage et d’obtenir les spécifications souhaitées.

Les progrès technologiques ont vu l’application de l’usinage 5 axes augmenter. Les équipements d'usinage sont sélectionnés en fonction du travail à effectuer et des objectifs de production fixés. Assurez-vous de travailler main dans la main avec les clients pour établir leurs attentes et déterminer la machine la plus adaptée. Se mettre à jour avec la technologie actuelle est essentiel pour garantir sa pertinence sur le marché.

Accumuler toutes les données nécessaires, utiliser les programmes de simulation, développer la nouvelle approche du serrage, sélectionner les outils les plus appropriés et calculer les paramètres cinétiques sont les étapes à suivre. Adopter des solutions technologiques et apprécier les besoins du client contribuent à fournir des services de qualité à tout moment.

Évaluons les distinctions entre ces deux styles ;

Les machines CNC à 5 axes de type tourillon fonctionnent avec l'axe A tournant autour de l'axe X et l'axe C tournant autour de l'axe Z. Cette disposition permet de fixer la tête de la machine pendant que la table se déplace pour s'adapter aux axes rotatifs. Il fonctionne bien en termes de capacité et de débit, de dépolarisation sans déplacer la tête de la machine et de contre-dépouille nécessaire pour les formes complexes de la pièce.

En revanche, le style Pivotement Rotatif implique que l’axe B pivote autour de l’axe Y et que l’axe C pivote autour de l’axe Z. Pendant le processus d'usinage, la table reste horizontale. Cette configuration permet d'usiner des pièces importantes et utilise des outils courts pour augmenter la cadence d'usinage.

Les machines CNC à 5 axes sont adaptées aux processus qui nécessitent rapidité et optimisation des opérations. Ces machines sont de nombreux types et la position des axes rotatifs détermine principalement le type.

Dans ce type de machine CNC à 5 axes, les axes rotatifs sont contenus dans la tête de la machine. Cette conception réduit les risques que les outils entrent en contact avec la tête de broche de la machine puisque la configuration 5 axes se fait sur une autre table. Le processus d'usinage implique que le sommet se déplace de manière rotationnelle ou translationnelle tandis que la table est fixée pour supporter la pièce.

Les machines CNC tête/tête sont très efficaces pour produire de grandes pièces car elles peuvent se déplacer autour d'un élément spécifique pendant l'opération. Cependant, cette conception peut présenter des limites en ce qui concerne la plage le long des axes rotatifs.

La configuration Table/Tête, quant à elle, possède des axes rotatifs situés sur la tête et la table. La tête a un axe de rotation et, en raison de la position des composants, elle a un mouvement minimal. Cependant, l'axe de rotation de la table tourne librement dans n'importe quelle direction, ce qui facilite l'exécution de ce type d'opérations sur le matériau.

L’autre avantage de la configuration Table/Tête est qu’il y a toujours une circulation de pièces ; par conséquent, des problèmes tels que des bavardages sont moins susceptibles de se produire. Néanmoins, il existe une limitation de l'axe rotatif sur la table, ce qui limite le type de pièces pouvant être fabriquées efficacement.

Ces configurations visent à répondre à diverses exigences du secteur manufacturier afin de fournir la solution optimale pour l'exécution précise et efficace des tâches d'usinage.

L'usinage CNC 5 axes offre plusieurs avantages qui le rendent indispensable dans la fabrication moderne. Voici quelques avantages de l’usinage CNC 5 axes qui le placent parmi les technologies incontournables de l’industrie manufacturière contemporaine :

1. Configuration et fonctionnement simplifiés : Cela diffère des techniques d'usinage conventionnelles, qui nécessitent plusieurs ensembles pour fabriquer une seule pièce ; L'usinage CNC à 5 axes peut travailler simultanément sur cinq faces de la pièce. Cela réduit le temps de mise en place et permet la création de formes complexes en une seule fois.

2. Polyvalence dans les formes complexes : L'usinage 5 axes comporte des axes supplémentaires ; avec ces axes, la machine peut atteindre des positions et des plans auxquels les axes inférieurs ne peuvent pas accéder. Cette capacité est bénéfique dans les industries où la géométrie des pièces est très complexe.

3. Précision et cohérence améliorées : Comme il existe quelques points où des réglages et des configurations manuels peuvent être effectués, les machines CNC à 5 axes iront probablement directement dans le processus d'usinage. Cela conduit à la génération de pièces de même qualité et dimensions pour les opérations de fabrication ultérieures.

4. Enlèvement efficace des matériaux : En effet, il est possible d'utiliser au maximum l'outil tout au long du processus d'usinage, ce qui entraîne des vitesses de coupe et des taux d'enlèvement de matière élevés. Cette efficacité se reflète dans des paramètres tels que le temps de cycle et le coût de fabrication.

5. Finitions de surface supérieures : Ainsi, parce que la pièce est toujours bien positionnée autour de l'outil de coupe, l'usinage 5 axes permet d'obtenir de meilleurs états de surface. Cela signifie qu’aucun autre processus de finition n’est nécessaire, ce qui réduit les coûts et les délais.

6. Rentabilité et productivité : L'usinage CNC 5 axes peut être coûteux au début, mais à long terme, il est moins cher car le temps de configuration est éliminé, les outils ont un temps de cycle plus long et peu ou pas de rebuts. Il augmente également la production totale car il permet de fabriquer simultanément une pièce en plusieurs étapes.

De même, comme d’autres techniques de fabrication, l’usinage CNC 5 axes présente des avantages.

1. Investissement initial élevé : La configuration initiale est coûteuse pour acquérir une machine CNC à 5 axes et former le personnel sur la façon d'utiliser la machine. Cependant, pour d’autres technologies d’usinage, les coûts du matériel, des logiciels et de la formation pourraient être plus élevés au début.

2. Exigences de programmation complexes : Comme observé, travailler sur une machine CNC 5 axes signifie travailler dans des dimensions d'espace et des outils à suivre. Ainsi, il est nécessaire de définir les dimensions spatiales et les trajectoires des outils. Pour de meilleurs résultats, il faut avoir une connaissance adéquate des logiciels de CAO/FAO et du fonctionnement des machines.

3. Exigence de main-d’œuvre qualifiée : Il convient toutefois de noter que le travail avec une machine CNC à 5 axes est effectué par du personnel qualifié. Le processus d'acquisition et de gestion du personnel compétent peut parfois constituer un défi, d'où des coûts de fonctionnement élevés.

4. Défis liés à l’utilisation des machines : Pour en tirer le meilleur parti, il faut bien connaître tous les axes d’une machine CNC 5 axes. Cela peut entraîner l'absence de formation ou de programmation de la machine ; par conséquent, la machine peut être sous-utilisée.

5. Besoins en matière de maintenance et de service : Il convient également de noter qu'en raison des axes montés sur les machines CNC à 5 axes, ils peuvent être plus sujets à l'usure et peuvent donc nécessiter un entretien et un réglage fréquents. Cela fait partie des dépenses d'exploitation et du temps qui auraient pu être consacrés à la production si la gestion du matériel avait été efficace.

6. Adaptation à des applications spécifiques : Cependant, il faut noter que l’usinage 5 axes est généralement efficace ; cependant, il ne peut pas être utilisé pour tous les types de pièces ou de matériaux. Certaines géométries ou propriétés de matériaux peuvent être complexes à usiner de manière conventionnelle pour les raisons suivantes.

L'usinage CNC 5 axes est appliqué principalement là où il est nécessaire d'obtenir des formes et des contours complexes pour la pièce. Certains des composants qui peuvent être usinés à l'aide de l'usinage 5 axes sont les suivants :

Pièces de forme spéciale

La même force ne peut pas être appliquée lors de l'usinage de pièces concaves à géométrie complexe, telles que des points, des surfaces et des lignes, par le biais de processus conventionnels. Cependant, l'usinage 5 axes rend cela plus accessible et plus précis en utilisant des points multi-stations, facilitant ainsi la découpe de telles formes.

Pièces de type boîte

Les pratiques d'usinage conventionnelles sont très exigeantes lorsqu'il s'agit d'usiner des pièces en forme de boîte en raison des multiples serrages et alignements. La machine 5 axes peut fonctionner sur plusieurs plans simultanément, ce qui est avantageux lors de la création de ces composants de type caisson.

Pièces de disque

L'usinage CNC 5 axes est parfait pour les pièces utilisées dans les drones (véhicules aériens sans pilote). Il est particulièrement adapté au traitement de pièces en plaques, notamment pour les trous d'extrémité ou de distribution radiale. Il est également idéal pour réaliser des caches moteurs. La position des trous dans la machine détermine si un centre d'usinage horizontal ou vertical sera utilisé.

Pièces de surface complexes

Les industries automobile, maritime et énergétique ont besoin de pièces avec une finition de surface qui ne peut pas être obtenue par les machines CNC ordinaires. L'usinage 5 axes est appliqué à la production de pièces telles que les pièces sphériques, les aubes de turbomachines, les hélices marines et les roues. Ceci est rendu possible par les multiples axes de la machine qui permettent de réaliser de telles surfaces.

CNCYangsen propose des services d'usinage CNC 5 axes de haute qualité aux industries aérospatiale, médicale et électronique. Nous pouvons usiner divers matériaux comme l'alliage de titane, l'aluminium aérospatial, l'acier inoxydable et le plastique technique grâce aux progrès technologiques de notre ligne de production et de notre équipe de professionnels. Nous utilisons une technologie moderne et des mesures d’assurance qualité conformes aux normes ISO 9001 pour éviter cela.

T1. Comment usinage CNC à cinq axes aider à améliorer la précision de la pièce ?

Ces systèmes contrôlent les paramètres d'usinage en temps réel et le degré de variabilité est aussi faible que ±0—005 mm pour les dimensions linéaires et ±0,1 degrés pour les caractéristiques angulaires.

Q2. Quels types de matériaux peuvent être usinés à l’aide de la technologie CNC 5 axes ?

Nos spécialisations portent sur les matériaux à haute résistance comme le titane et l'Inconel, les alliages d'aluminium, l'acier inoxydable et d'autres plastiques de qualité technique comme l'ABS, le PLA, le nylon et le Delrin.

Q3. Quelles options de finition de surface sont disponibles chez Yangsen ?

Grâce à des technologies avancées d'outillage et d'usinage, CNCYangsen peut fournir des finitions de surface de Ra 0,4 µm (16 µin). Cette fonctionnalité est pratique dans les applications à haute résolution et à faibles niveaux de post-traitement.

Q4. Comment CNCYangsen garantit-il la qualité de l'usinage CNC 5 axes ?

À CNCYangsen, le contrôle qualité est un processus par lequel le produit est vérifié à un moment donné du processus d'usinage. Nous utilisons également d'autres instruments de mesure modernes, tels que des MMT, pour vérifier les mesures des pièces et nous assurer qu'elles répondent aux normes requises. Cet engagement envers la qualité est bien illustré depuis la conception d'un produit jusqu'à son inspection avant sa mise sur le marché.