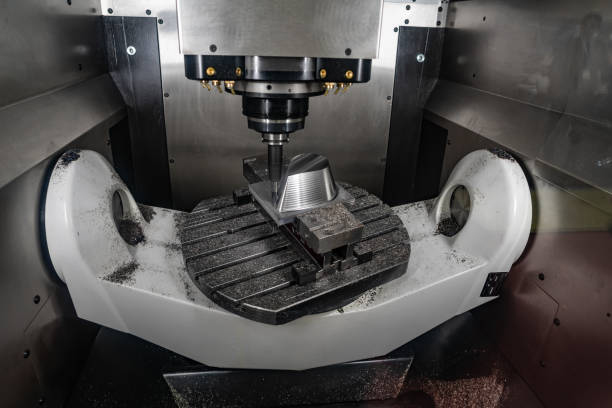

Le fraisage CNC, ou fraisage à commande numérique par ordinateur, est un processus d'usinage qui utilise des commandes informatisées pour couper et façonner avec précision des matériaux en pièces complexes. Cette technologie est essentielle dans la fabrication moderne en raison de sa capacité à produire efficacement des composants complexes et précis, largement utilisés dans des industries comme l’aérospatiale, l’automobile et le médical.

Le fraisage de surfaces courbes est plus difficile que le fraisage plat ou droit. Les surfaces courbes nécessitent des techniques spéciales et une planification minutieuse pour obtenir les contours et les finitions souhaités. Ces surfaces se trouvent couramment dans les composants avancés tels que les aubes de turbine, les pièces automobiles et les implants médicaux.

Cet article se concentre sur les défis et techniques spécifiques du fraisage CNC de surfaces courbes. Il vise à fournir des informations pratiques et détaillées pour vous aider à maîtriser le fraisage de surfaces courbes, améliorant ainsi votre capacité à produire des pièces précises et de haute qualité.

Le fraisage CNC, ou fraisage à commande numérique par ordinateur, est un processus d'usinage dans lequel des commandes informatisées dirigent les outils de coupe pour façonner les matériaux en composants précis. Ce processus a évolué à partir du fraisage manuel, où les machinistes actionnaient les fraiseuses à la main. Avec l'avènement de la technologie CNC dans les années 1960 et 1970, les fraiseuses sont devenues automatisées, augmentant considérablement la précision, l'efficacité et la complexité des pièces pouvant être produites.

Les composants clés des fraiseuses CNC comprennent le contrôleur CNC, qui interprète les instructions numériques ; la broche, qui maintient et fait tourner l'outil de coupe ; et la table de travail, où le matériel est fixé. Des composants supplémentaires tels que des systèmes de refroidissement, des changeurs d'outils et des boîtiers améliorent la fonctionnalité et les performances de la machine.

Il existe plusieurs types de Fraiseuses CNC, chacun adapté à différentes applications :

● Fraiseuses verticales: Ces machines ont une broche orientée verticalement, qui monte et descend. Ils sont idéaux pour les surfaces planes et les géométries simples.

● Fraiseuses horizontales: Ces machines disposent d'une broche orientée horizontalement, ce qui permet le fraisage de pièces plus lourdes et plus complexes. Ils sont souvent utilisés pour découper des fentes et des rainures.

● Machines CNC multi-axes: Ces machines avancées peuvent déplacer la broche et la pièce sur plusieurs axes (généralement 3 à 5 axes), permettant la création de pièces complexes avec des surfaces courbes.

Plusieurs opérations fondamentales de fraisage sont essentielles pour diverses applications :

● Fraisage du visage: Implique la découpe d’une surface plane perpendiculaire à l’axe de la broche. Il est utilisé pour créer une finition lisse et plate sur le dessus de la pièce.

● Fraisage périphérique: Également connue sous le nom de fraisage de dalles, cette opération coupe le long du bord de la pièce avec l'axe de l'outil de coupe parallèle à la surface à usiner. Il est utilisé pour produire des coupes et des contours longs et droits.

● Fraisage en bout: Utilise une fraise en bout pour produire des fentes, des poches et des contours complexes. L'outil de coupe tourne sur un axe perpendiculaire à la surface de la pièce, permettant une découpe précise de formes complexes.

Dans le fraisage CNC, les surfaces courbes peuvent être classées en trois types principaux :

● Surfaces concaves: Ce sont des surfaces incurvées vers l’intérieur ressemblant à un bol ou à une forme creuse. Le fraisage de surfaces concaves nécessite un contrôle précis pour garantir des contours lisses et précis, souvent utilisés dans des composants tels que des moules et des aubes de turbine.

● Surfaces convexes: Ce sont des surfaces incurvées vers l’extérieur semblables à un dôme ou à une bosse. Obtenir une finition homogène sur des surfaces convexes peut être difficile, mais cela est courant dans des pièces telles que les dents d'engrenage et certains composants automobiles.

● Surfaces 3D complexes: Ces surfaces combinent plusieurs courbes et angles, créant des géométries complexes. Les exemples incluent les pièces sculptées dans les industries aérospatiale et automobile, où la précision esthétique et fonctionnelle est cruciale.

Le fraisage de surfaces courbes est essentiel dans diverses industries, contribuant à la production de composants de haute précision et hautes performances :

● Composants aérospatiaux: Les surfaces courbes sont répandues dans l'aérospatiale pour des pièces telles que les pales de turbine, les profils aérodynamiques et les composants du fuselage. Le fraisage de précision garantit que ces pièces répondent à des normes aérodynamiques et de performance strictes.

● Pièces automobiles: Des panneaux de carrosserie aux composants de moteur, l'industrie automobile s'appuie sur le fraisage de surfaces courbes pour produire des pièces à la fois fonctionnelles et esthétiques.

● Implants médicaux: Les implants personnalisés, tels que les articulations de la hanche et les implants dentaires, présentent souvent des surfaces courbes complexes qui doivent s'adapter précisément au corps humain. Le fraisage CNC garantit la précision et la biocompatibilité nécessaires.

● Electronique grand public: Les designs élégants et ergonomiques des appareils électroniques modernes, comme les smartphones et les ordinateurs portables, intègrent souvent des surfaces incurvées. Le fraisage permet de produire ces contours lisses et attrayants.

Le fraisage de surfaces courbes présente plusieurs défis qui nécessitent un examen attentif et des techniques avancées :

● Génération de parcours d'outil: Créer un parcours d'outil efficace pour le fraisage de surfaces courbes est complexe. Le parcours d'outil doit tenir compte des différents angles et profondeurs des courbes pour garantir un enlèvement de matière cohérent et précis.

● Qualité de finition de surface: Obtenir une finition de surface de haute qualité sur des surfaces courbes peut être difficile en raison des angles variables et de la nécessité de transitions douces. L’optimisation des paramètres de coupe et l’utilisation des bons outils sont cruciales pour une finition impeccable.

● Usure et casse des outils: Le fraisage de surfaces courbes peut provoquer une usure inégale des outils de coupe en raison des changements constants des angles de contact et des forces. Cela peut entraîner une usure prématurée ou une casse des outils, affectant à la fois la qualité et l’efficacité. Une surveillance régulière et une sélection d’outils appropriés sont essentielles pour atténuer ces problèmes.

La sélection des bons outils de coupe est essentielle pour réussir le fraisage CNC de surfaces courbes. Chaque type d'outil possède des caractéristiques uniques adaptées à des applications spécifiques :

● Fraises à bout sphérique: Ces outils ont une extrémité hémisphérique, ce qui les rend idéaux pour usiner des contours 3D complexes et des surfaces courbes. La pointe arrondie réduit le risque de marques d'outils et assure une finition lisse, ce qui les rend parfaits pour les cavités de moules complexes, les formes de matrices et les composants aérospatiaux.

● Fraises à nez arrondi: Dotées d'une extrémité plate avec des coins arrondis, les fraises à nez arrondi sont utiles pour les opérations d'ébauche et de finition. Les bords arrondis aident à réduire les concentrations de contraintes, minimisant ainsi le risque de casse de l'outil lors de l'usinage de surfaces courbes abruptes ou profondes.

● Fraises coniques: Les fraises coniques ont une forme conique, qui offre une plus grande résistance et rigidité, ce qui les rend idéales pour fraiser des cavités profondes et des détails complexes sur des surfaces courbes. Ces outils sont souvent utilisés dans la fabrication de moules et dans d'autres applications nécessitant une coupe précise et stable.

Le choix du matériau de l'outil et des revêtements joue un rôle important dans les performances, la durée de vie de l'outil et la qualité de l'état de surface :

● Acier rapide (HSS): Les outils HSS sont durables et résistants, ce qui les rend adaptés au fraisage à usage général. Cependant, ils s'usent plus rapidement que les outils en carbure, notamment lors du fraisage de matériaux durs ou d'opérations à grande vitesse.

● Outils en carbure: Les outils en carbure sont plus durs et plus résistants à l'usure que le HSS, ce qui les rend idéaux pour le fraisage et l'usinage à grande vitesse de matériaux durs. Ils conservent leur tranchant plus longtemps, garantissant des performances constantes et de meilleures finitions de surface.

● Revêtements (TiN, TiCN, AlTiN): L'application de revêtements sur les outils de coupe améliore leurs performances et leur longévité. Le nitrure de titane (TiN) améliore la résistance à l'usure et réduit la friction. Le carbo-nitrure de titane (TiCN) offre une meilleure dureté et un meilleur pouvoir lubrifiant, idéal pour les matériaux plus durs. Le nitrure d'aluminium et de titane (AlTiN) offre une excellente stabilité thermique et résistance à l'usure, ce qui le rend adapté aux applications à grande vitesse et à haute température.

Le fraisage CNC efficace de surfaces courbes s'appuie sur des logiciels avancés pour la conception, la génération de parcours d'outils et la simulation :

● Logiciels de CAO (SolidWorks, AutoCAD): Un logiciel de Conception Assistée par Ordinateur (CAO) permet de créer des modèles 3D détaillés des pièces à fraiser. SolidWorks et AutoCAD sont des programmes de CAO populaires qui permettent aux concepteurs de développer des géométries précises et complexes, essentielles au fraisage de surfaces courbes.

● Logiciel de FAO (Mastercam, Fusion 360): Un logiciel de fabrication assistée par ordinateur (FAO) traduit les modèles CAO en parcours d'outils qui Machines CNC suivre. Mastercam et Fusion 360 sont des programmes de FAO largement utilisés qui offrent des fonctionnalités avancées pour générer des parcours d'outils efficaces et précis pour les surfaces courbes, y compris des stratégies adaptatives de dégagement, de contourage et de finition.

● Logiciel de simulation: Avant l'usinage proprement dit, un logiciel de simulation permet de visualiser et d'optimiser le processus de fraisage. Il identifie les problèmes potentiels tels que les collisions d'outils et les parcours d'outils inefficaces. Les fonctionnalités de simulation intégrées dans le logiciel de FAO, ainsi que les programmes autonomes, sont essentielles pour garantir que le processus de fraisage se déroulera sans problème et sans erreurs.

La planification efficace du processus de fraisage de surfaces courbes commence par des considérations de conception minutieuses :

● Préparation du modèle CAO: La préparation d'un modèle CAO détaillé et précis est la première étape. Le modèle doit représenter le produit final avec des dimensions et des caractéristiques précises. Les concepteurs doivent s'assurer que toutes les surfaces courbes sont bien définies et que le modèle inclut tous les congés, rayons et transitions nécessaires. La modélisation haute résolution permet d'éviter les écarts lors de l'usinage et garantit la précision de la génération du parcours d'outil.

● Continuité et douceur de la surface: Le maintien de la continuité et de la douceur de la surface dans le modèle CAO est crucial pour obtenir une finition de haute qualité. Les concepteurs doivent utiliser des outils de CAO avancés pour vérifier et éliminer les discontinuités, les arêtes vives ou les changements brusques de courbure qui pourraient causer des problèmes lors de l'usinage. Des transitions douces entre les surfaces garantissent que le processus de fraisage peut produire une finition uniforme et lisse.

La sélection de la bonne stratégie de parcours d'outil est essentielle pour un fraisage efficace et précis des surfaces courbes :

● Fraisage parallèle: Cette stratégie consiste à usiner la surface en passes parallèles, généralement le long d'un seul axe. C’est simple et efficace pour les surfaces courbes relativement simples. Le fraisage parallèle offre une finition uniforme mais peut nécessiter des passes supplémentaires pour des géométries plus complexes.

● Fraisage au niveau Z: Également connue sous le nom de fraisage de contour ou de ligne de flottaison, cette stratégie consiste à fraiser la surface en couches horizontales ou « tranches » à différents niveaux Z. Il est très efficace pour les surfaces 3D complexes, permettant un contrôle précis de la profondeur de coupe et garantissant une finition homogène. Le fraisage au niveau Z est souvent utilisé pour les opérations de finition sur des surfaces courbes complexes.

● Fraisage 3+2 axes: Cette stratégie avancée utilise trois axes linéaires et deux axes de rotation pour orienter la pièce dans la position optimale pour chaque coupe. Il permet des parcours d'outils plus complexes et plus efficaces, réduisant ainsi le besoin de configurations multiples et améliorant la précision. Le fraisage 3+2 axes est idéal pour les pièces aux géométries et contre-dépouilles complexes, offrant une plus grande flexibilité et précision.

Des méthodes de montage et de maintien de la pièce appropriées sont essentielles à la stabilité et à la précision du fraisage :

● Méthodes de serrage: Des étaux et des pinces sont couramment utilisés pour fixer la pièce. Une force de serrage uniformément répartie est cruciale pour éviter la déformation, en particulier pour les surfaces courbes délicates.

● Appareils à vide: Ceux-ci utilisent une aspiration pour maintenir la pièce à usiner, idéal pour les pièces fines ou délicates. Les dispositifs à vide fournissent une force de maintien uniforme et peuvent être personnalisés pour s'adapter aux contours de la pièce, garantissant ainsi stabilité et précision.

● Gabarits personnalisés: Spécialement conçus pour la pièce à usiner, les gabarits personnalisés offrent un support et un alignement sur mesure. Ils sont particulièrement utiles pour les pièces complexes ou de forme irrégulière, garantissant un usinage cohérent et précis.

Avant de fraiser des surfaces courbes, une configuration appropriée de la machine est cruciale pour garantir la précision et l'efficacité :

● Calibrage et alignement: Les machines doivent être calibrées pour garantir que tous les axes sont correctement alignés. Cela évite les erreurs dans l'exécution du parcours d'outil et garantit que les dimensions de la pièce fraisée sont exactes.

● Configuration des outils et décalages: Les outils doivent être correctement installés et alignés avec la broche. Les décalages d'outils sont définis pour compenser les dimensions de l'outil et garantir des profondeurs et des contours de coupe précis pendant l'usinage.

L'optimisation des paramètres de fraisage est essentielle pour obtenir les états de surface souhaités et maintenir la longévité des outils :

● Vitesse de broche: La vitesse de rotation de la broche affecte l'efficacité de coupe et la durée de vie de l'outil. Des vitesses plus élevées sont généralement utilisées pour les outils plus petits et les matériaux plus mous, tandis que les vitesses plus faibles conviennent aux outils plus gros et aux matériaux plus durs.

● Vitesse d'alimentation: La vitesse d'avance détermine la rapidité avec laquelle l'outil de coupe se déplace dans le matériau. Cela a un impact sur le temps d’usinage, la finition de surface et l’usure des outils. Le réglage de la vitesse d'avance équilibre de manière optimale les taux d'enlèvement de matière avec la durée de vie de l'outil et la qualité de la surface.

● Profondeur de coupe: La profondeur de coupe fait référence à l'épaisseur du matériau enlevé à chaque passe. Cela influence les forces de coupe, l’usure des outils et l’état de surface. L'optimisation de la profondeur de coupe garantit un enlèvement de matière efficace sans compromettre l'intégrité de la pièce ou les performances de l'outil.

En un mot, le fraisage CNC fait partie intégrante de la fabrication moderne, permettant la fabrication précise de composants complexes essentiels dans des secteurs tels que l'aérospatiale, l'automobile et le médical.

Le fraisage de surfaces courbes présente des défis distincts nécessitant des techniques spécialisées et une planification minutieuse pour obtenir des contours précis et des finitions optimales. Cet article fournit des informations pratiques pour améliorer les compétences en fraisage CNC de surfaces courbes, en soulignant l'importance des outils avancés, des logiciels et de l'optimisation méticuleuse des processus.

● Réalisation de parcours d'outils précis

● Maintenir la qualité de l’état de surface

● Gestion de l'usure des outils.

Fraises à bout sphérique pour des finitions lisses, fraises à bout arrondi pour l'ébauche et la finition, et fraises à bout conique pour les cavités profondes.

Optimisez les paramètres de coupe tels que la vitesse de broche, l'avance et la profondeur de coupe, et utilisez des stratégies de parcours d'outil appropriées.

Logiciels de CAO comme SolidWorks et AutoCAD pour la conception, et logiciels de FAO comme Mastercam et Fusion 360 pour la génération de parcours d'outils.