Cherchez-vous à augmenter vos capacités de production et à garder une longueur d’avance sur la concurrence ? La technologie de commande numérique par ordinateur (CNC) est une option pour laquelle vous devriez sûrement opter. Selon le National Institute of Standards and Technology (NIST), la technologie CNC augmente l'efficacité de la production jusqu'à 85%, ce qui en fait une force centrale dans la fabrication moderne. Plus précisément, il a apporté de meilleures pièces et une grande précision dans l’atelier de fabrication, notamment grâce à l’utilisation de tours CNC. Le présent article se concentre sur les avantages du tour CNC, comment son utilisation améliore la production et comment comparer les tours CNC verticaux et horizontaux.

Nous apprendrons également comment la technologie CNC améliore le processus d'usinage et vous aiderons à identifier le tour adapté à votre entreprise.

tour CNC est une machine développée pour effectuer des opérations de coupe, d'alésage et de tournage sur des matériaux avec une précision et une rapidité élevées. Contrairement aux techniques conventionnelles, les tours CNC intègrent des ascètes informatiques spécifiques pour réguler de nombreux facteurs en la matière. Cela réduit l'intervention humaine, qui peut conduire à des erreurs, et améliore ainsi la précision de l'usinage effectué.

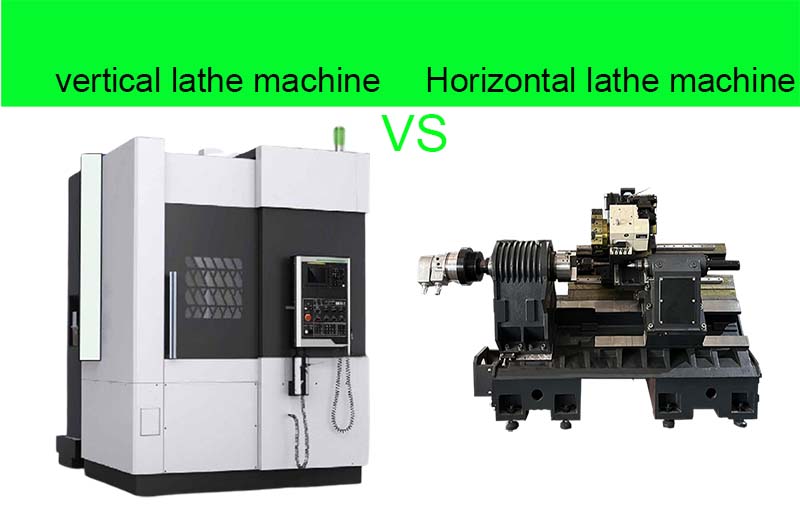

Les tours CNC sont essentiellement utilisés pour maintenir la pièce contre un outil de tournage, qui fait tourner la pièce tout en coupant, perçant et filetant en même temps. Les tours CNC sont disponibles dans des configurations verticales ou horizontales, en fonction des exigences de la tâche particulière à accomplir, et chacune a ses atouts uniques.

Instructions | Valeurs typiques | Fonctionnement |

Plage de vitesse de broche (RPM) | 20 à 3 500 tr/min | Convient aux grandes pièces, plus lentes en raison de la taille des pièces. |

Vitesse de coupe maximale (m/min) | 150 - 400 m/min | Fournit une bonne efficacité de coupe pour les composants plus importants. |

Puissance du moteur de broche (kW) | 22 - 55 kW | Une puissance plus élevée prend en charge les opérations intensives. |

Diamètre maximum de la pièce (mm) | 1 500 - 3 000 millimètres | Conçu pour les pièces plus volumineuses et lourdes comme les ébauches d'engrenages. |

Poids maximum de la pièce (kg) | 5 000 - 15 000 kg | Supporte les pièces plus lourdes grâce à la structure verticale. |

Déplacement de l'axe (axe Z) | 1 000 - 2 000 millimètres | Le déplacement vertical permet un forage profond. |

Vitesse de la tourelle à outils (temps de changement d'outil) | 0,5 à 2,5 secondes | Un changement d’outil efficace améliore les cycles d’usinage. |

Rugosité de la surface | 1,6 - 3,2 µm | Bon état de surface pour les pièces de grand diamètre. |

Un tour CNC est un équipement sophistiqué destiné à aider à exécuter le tournage, l’alésage et la découpe de différents matériaux de manière exacte. Une autre différence significative est que les tours CNC n'utilisent pas de commandes manuelles comme le font les tours conventionnels. Au lieu de cela, ils disposent de systèmes informatiques qui s'interfacent pour contrôler plusieurs paramètres de la procédure d'usinage.

L'utilisation principale d'un tour CNC est de retourner une pièce de matériau contre un centre avec un outil de coupe, qui coupe, plie ou perce la forme requise en conséquence. Les tours CNC peuvent être verticaux ou horizontaux selon les exigences de travail ; chaque structure a des applications d’usinage adaptées.

Caractéristiques | Valeurs typiques | Fonctionnement |

Plage de vitesse de broche (RPM) | 50 à 6 000 tr/min | Vitesses plus élevées pour les pièces cylindriques et les petites pièces. |

Vitesse de coupe maximale (m/min) | 250 - 600 m/min | Vitesses de coupe plus élevées pour la production de masse. |

Puissance du moteur de broche (kW) | 18 - 45 kW | Convient aux demandes de production moyennes à élevées. |

Diamètre maximum de la pièce (mm) | 400 - 800 millimètres | Conçu pour les pièces de production plus petites et à grande vitesse. |

Poids maximum de la pièce (kg) | 500 - 3 000 kg | Pour les composants plus légers et de haute précision comme les arbres. |

Déplacement de l'axe (axe Z) | 700 - 1 200 millimètres | Déplacement horizontal pour les pièces allongées comme les tiges |

Vitesse de la tourelle à outils (temps de changement d'outil) | 0,2 - 1,5 s | Changements d'outils plus rapides pour un débit plus élevé. |

Rugosité de la surface | 0,8 - 1,6 µm | Excellente finition de surface pour les composants de précision. |

Le tour CNC horizontal utilise des fonctionnalités telles que des lits de marbre de précision et des broches hydrostatiques, et il est léger avec un amortissement des particules pour atteindre une grande précision. Ces caractéristiques contribuent à améliorer les performances dynamiques dans ce domaine ; il y a une réduction du niveau de vibration et donc une fréquence propre plus élevée ; performances d'usinage souhaitables.

Tours CNC horizontaux spécialisés

Certains des tours CNC horizontaux spécialisés incluent des barres de direction automobiles avec des dispositifs d'usinage, dans lesquels des boîtiers de broches spécifiques soutiennent la conception, minimisant ainsi la main d'œuvre. Ces tours ont des broches positionnées horizontalement, ce qui les rend adaptés au tournage de produits cylindriques longs comme des arbres. Ils conviennent également à la production de masse en raison de leur rigidité d'utilisation, de leurs vitesses de coupe élevées et de leur évacuation facile des copeaux.

Le type de tour CNC utilisé, vertical ou horizontal, dépend des dimensions de la pièce, de son niveau de difficulté et de la production par lots requise. Les tours CNC verticaux sont uniques pour les pièces rigides, volumineuses ou complexes en raison de leur couple élevé et de leur structure compacte, bien que certaines machines puissent vibrer.

Cependant, les tours CNC horizontaux offrent une meilleure précision et une coupe plus rapide pour améliorer la production de produits cylindriques de faible section. Alors que le tour vertical est conçu pour une utilisation spécifique dans des domaines tels que l’automobile, le tour horizontal est largement utilisé dans presque tous les domaines.

Les tours CNC dotés d'une nouvelle construction légère et de la technologie d'amortissement des particules permettent d'excellentes performances et des vibrations réduites. Ils diminuent leur poids jusqu'à 50 livres autant que possible. 8% les rend plus efficaces dans les productions à grande vitesse sans compromettre la précision. Ce mode amélioré de contrôle des vibrations améliore la finition de la surface et la durabilité des outils, ce qui est essentiel dans des industries telles que l'aérospatiale et l'automobile. Ceci est appréciable dans les tours CNC verticaux et horizontaux, rendant les opérations fluides et efficaces.

La programmation à commande numérique par ordinateur permet de garantir une précision d'usinage élevée afin de minimiser les écarts de trajectoire d'outil susceptibles de provoquer des erreurs dans les pièces. Une telle précision est cruciale dans des secteurs tels que l’aérospatiale et l’automobile, où les dimensions des pièces et des composants sont considérablement réglementées. Cependant, les temps de configuration sont également réduits avec les tours CNC puisqu'ils peuvent être rapidement reprogrammés et, par conséquent, la productivité du tour est supérieure à celle des machines conventionnelles.

De nombreuses opérations différentes, telles que le tournage, le filetage, le perçage, etc., sont possibles avec des accessoires sur un tour CNC. Les machines CNC hybrides de tournage et de fraisage regroupent les opérations de tournage et de fraisage dans une seule configuration et offrent une gamme de géométries plus large que les systèmes de tournage conventionnels. Il augmente également la flexibilité et les performances dans les domaines de l'aérospatiale, de la métallurgie et de l'automobile.

L'automatisation des tours CNC réduit les interférences manuelles et diminue les erreurs à mesure que les machines fonctionnent avec précision. Des vitesses de coupe plus élevées, atteintes et régulées en fonction des propriétés mécaniques, améliorent le temps de cycle et la longévité des outils de coupe. Ceci, associé à l’automatisation et à des vitesses optimisées, rend les opérations de fabrication plus efficaces, contrôle le coût de la main-d’œuvre et rend les fabricants plus compétents.

Les tours CNC offrent une plus grande précision des dimensions, ce qui est primordial dans la fabrication d'équipements médicaux et d'avions, entre autres. Un contrôle adéquat des vibrations permet d’obtenir des surfaces planes et de prolonger la durée de vie des outils. Grâce au contrôle intégré de la tension de la courroie utilisée dans les tours CNC, l'usinage est stable et il n'y a pas de production inégale de pièces de mauvaise qualité, minimisant ainsi le gaspillage.

Les tours CNC à tourelle sont particulièrement utiles pour de nombreuses applications de programmation informatique dans les ateliers d'usinage. Ils maîtrisent le mandrin et le traitement des barres, permettant divers usinages. Ces compétences sont utiles lors de la manipulation de plusieurs configurations avec beaucoup de délicatesse, ce qui les rend très utiles dans les ateliers d'usinage. La technologie des tours CNC augmente la production en automatisant les processus chronophages, ce qui est donc crucial dans les industries exigeant une haute précision.

Des composants tels que les broches de rectification et les tours CNC peuvent introduire un nouveau niveau de polyvalence fonctionnelle. Cela permet à un tour CNC d'atteindre et de rectifier des opérations dans un seul réglage. De tels accessoires doivent être exécutés avec l'aide d'un logiciel de haut niveau pour gérer le fonctionnement de la meule. Une telle polyvalence permet aux tours CNC de répondre à diverses exigences d'usinage tout en prouvant la polyvalence de la technologie CNC moderne.

De nouvelles méthodes dans la technologie des tours CNC, telles que les réseaux de neurones artificiels (ANN), déterminent la rugosité des surfaces. Des états de surface satisfaisants et la précision dimensionnelle requise pour la pièce peuvent donc être obtenus grâce à l'optimisation des paramètres de coupe à l'aide de modèles prédictifs sur les tours CNC. Cette haute précision est essentielle dans les secteurs où la planéité de la surface et les dimensions sont des facteurs cruciaux. De l'application de l'ANN aux tours CNC, cet article démontre également comment la technologie améliore la stabilité de l'usinage et la qualité de la sortie.

Développer des tours à bois CNC abordables est l’un des moyens viables ITTN peut diffuser l’utilisation de la technologie CNC, en particulier dans les établissements d’enseignement. Ces modèles peuvent minimiser considérablement le coût de l’espace de production et d’occupation et servir d’appareil d’apprentissage utile pour les étudiants et les amateurs. Grâce à de nouvelles conceptions légères et bon marché, l'établissement d'enseignement peut fournir une expérience pratique avec les tours CNC et acquérir une meilleure compréhension de l'usinage de précision et de l'automatisation.

Les conceptions légères, notamment l'intégration de moteurs linéaires dans les tours CNC, permettent une précision de positionnement inférieure au micron. Une augmentation de la précision de la vitesse augmente le fonctionnement à grande vitesse ainsi que les performances globales d'usinage. De plus, la fabrication assistée par ordinateur (FAO), lorsqu'elle est mise en œuvre avec les tours CNC, optimise les processus de programmation et améliore les performances en obtenant une meilleure précision dans le processus d'usinage et la fabrication des pièces. Les progrès de la technologie des tours CNC prouvent le rôle de la technologie dans la production de résultats optimaux dans la fabrication.

Les tours CNC sont des machines de précision qui fournissent des machines ou des opérations précises, généralement exigées par les industries aérospatiale et automobile. ORISATION garantit que chaque partie du produit est usinée avec un niveau de précision requis sans interférence humaine. De la même manière, les tours CNC ne subissent pas de temps d'arrêt réguliers ; par conséquent, ils peuvent travailler longtemps et produire des volumes élevés dans des proportions égales. Dans cette méthode, plusieurs pièces peuvent être usinées simultanément, augmentant ainsi l’efficacité.

Les tours CNC sont flexibles ; ils peuvent couper, percer, fileter et effectuer des opérations d'alésage sur ce type de tour. Cela signifie qu'ils peuvent être utilisés pour un petit nombre de travailleurs, comme ceux que l'on trouve dans un petit atelier, et pour un nombre relativement important de travailleurs, comme on peut en trouver dans les industries manufacturières. De plus, l’automatisation des tours CNC réduit la demande de personnel qualifié puisque presque toutes les opérations sont effectuées par la machine. Cela réduit les dépenses liées aux employés tout en garantissant qu'une organisation conserve ou améliore la qualité de ses productions.

Les tours traditionnels prennent beaucoup de temps pour produire de nombreuses pièces similaires avec une grande précision et cohérence. En revanche, les tours CNC offrent une cohérence, permettant d'obtenir un millier de pièces similaires sans trop d'écart. Ceci est important dans les industries où la standardisation des produits est nécessaire, en particulier lors de la production de grandes séries. Les performances positives des tours CNC facilitent l’amélioration de la productivité et répondent aux exigences de haute qualité, ce qui en fait des éléments essentiels de la production moderne.

Basé aux États-Unis d'Amérique, HAAS Automation est un producteur de tours CNC réputé qui produit des tours très durables et précis adaptés à différents secteurs. Il est conçu pour offrir des solutions d'usinage CNC aux entreprises, permettant une efficacité accrue des tours principalement utilisés dans des exercices complexes. Grâce à cette flexibilité, les activités horizontales et tours CNC verticaux apporter une solution aux industries aérospatiales et automobiles avec leurs besoins de précision et de performance.

Elle est bien établie pour la fabrication de plusieurs tours CNC flexibles dotés de la dernière technologie CNC pour les tours. Ses tours CNC verticaux et horizontaux permettent l'usinage à grande vitesse et présentent de nombreux avantages dans la fabrication de tours. Ces machines sont particulièrement avantageuses dans les organisations qui ont un besoin standard d'appareils censés fonctionner à des niveaux de capacité exceptionnellement élevés tout en étant polyvalents ; c’est donc la raison pour laquelle les entreprises cherchant à améliorer leurs besoins en usinage de précision optent pour ces machines.

Les tours CNC d'Okuma ont également le plus haut niveau de précision, ce qui les rend adaptés à une fabrication de précision. Ils fournissent une technologie qui améliore les opérations de fabrication, telles que la programmation CNC automatisée. Les machines Okuma sont couramment utilisées dans les industries aérospatiale et automobile, où les machines d'usinage et de tournage sont essentielles à la fabrication de pièces de haute qualité avec de faibles tolérances.

La technologie des tours CNC optimise le contrôle des pièces et l'outillage tout en améliorant la répétabilité. Cela réduit ou minimise le recours aux opérateurs humains, rendant les tours CNC plus précis et efficaces. Puisque le tour CNC lance l'opération, l'erreur humaine est éliminée, ce qui entraîne une finition de haute qualité, comme l'exigent les industries d'usinage de précision.

Les tours CNC sont des machines de précision capables de fournir une répétabilité, essentielle dans la production de composants aux formes complexes et aux tolérances étroites. Les plaies et les commandes numériques sont également régulées par des systèmes de servocommande dans les tours CNC de pointe pour améliorer la stabilité de l'usinage. Cela rend les tours CNC essentiels pour un usinage précis et l’efficacité des tours dans la fabrication.

L'efficacité est un autre avantage important de la mise en œuvre de la production Lean, car elle permet de produire des biens plus volumineux dans un délai plus court.

Les tours CNC ont amélioré la production en réduisant le temps passé à la configuration et au rendement réel. Parce qu’ils peuvent facilement alterner entre les tâches et maximiser les vitesses de coupe, ils terminent la production plus souvent et plus rapidement. Cela augmente l'efficacité globale de la production de tours et réduit le gaspillage, ce qui rend les tours CNC adaptés à la production à grande échelle.

La flexibilité des tours CNC est à juste titre justifiée car ils peuvent effectuer des opérations de tournage, de perçage et de filetage via divers accessoires. Ces avantages incluent l'intégration de plusieurs fonctions dans une seule machine et la réduction du temps nécessaire à l'utilisation de plusieurs machines. La facilité d'utilisation permettant d'effectuer plusieurs opérations dans un seul paramètre rend les tours CNC plus efficaces dans une gamme d'opérations de fabrication.

Les tours CNC réduisent les coûts en utilisant une seule machine pour effectuer plusieurs opérations, réduisant ainsi le coût de production. Une efficacité opérationnelle améliorée est obtenue grâce à un meilleur équilibre du temps machine et à un moindre besoin d’intervention manuelle. Ces changements rendent les tours CNC indispensables à la fabrication moderne, augmentant la productivité et la compétitivité tout en réduisant les coûts opérationnels.