Choisir entre une broche à connexion directe et une broche à courroie ! Ce blog analyse les principales disparités. Les fonctionnalités de performances et de maintenance sont discutées.

Quant au DCS et au BTS, les deux ont leurs propres avantages. Découvrez quelle broche vous convient. Les performances de votre machine dépendent de ce choix que vous faites. Restez à l'écoute pour des études approfondies.

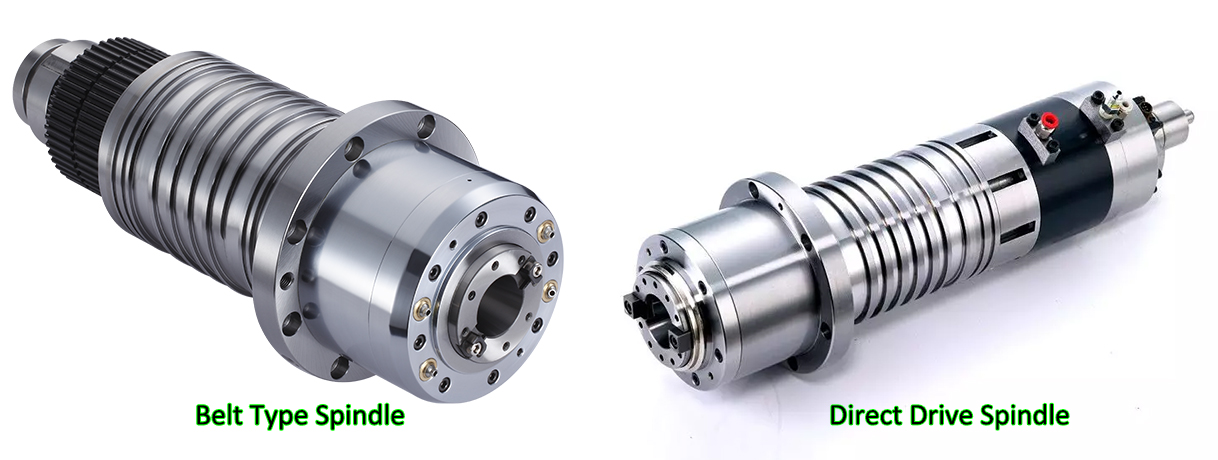

La broche à connexion directe possède un arbre moteur connecté directement à l'arbre de la broche.

Cette configuration garantit un minimum de vibrations. Dans une broche à courroie, la transmission de puissance est réalisée à l'aide d'un entraînement par courroie basé sur des poulies et des courroies.

Les modèles à connexion directe offrent une haute précision avec moins de pièces mobiles. Le type de courroie est une option polyvalente proposée avec différents rapports de poulie. Les deux conviennent à des applications spécifiques en usinage.

La vitesse uniforme des broches provient de la liaison directe moteur-arbre. Ces broches permettent aux machines de fonctionner à grande vitesse. Les diamètres variables des poulies utilisés dans ce type de broches jouent un rôle important dans le réglage de la vitesse, les rendant plus flexibles.

La stabilité de la vitesse de ces systèmes est affectée par la tension de la courroie. Les systèmes directement connectés atteignent parfaitement des vitesses constantes. Les deux broches étaient destinées à gérer des usinages différents.

Un arbre intermédiaire connecté en ligne transmet le couple directement depuis le moteur, réduisant ainsi les pertes de puissance. Ces broches assurent un couple constant. Les axes de courroie transmettent le couple à travers les courroies et les poulies, avec un risque de glissement. La cohérence du couple peut entraîner des problèmes d'usure de la courroie.

Les systèmes à connexion directe garantissent un transfert rapide du couple. Les deux présentent des avantages spécifiques selon l’application.

Le problème avec les broches à connexion directe est qu'elles sont au début plus chères en raison de leur conception compliquée. L'entretien est généralement moins fréquent. Les broches à courroie sont peu coûteuses au départ et leurs composants sont également plus faciles à changer.

Ces broches peuvent nécessiter un entretien plus fréquent. Les systèmes indirects sont moins chers mais moins stables. De tels dispositifs régulent la budgétisation entre les performances et les objectifs spécifiques.

Les broches précises à connexion directe (DCS) réduisent le jeu pour atteindre des niveaux de précision plus élevés. Ils atteignent une précision de ±0,001 mm. Le rendement des BTS (broches à courroie) est supérieur à celui des MLT. DCS utilise des servomoteurs de haute qualité avec une vitesse de rotation supérieure à 10 000 tr/min.

La poulie et la courroie sont les ressources exploitées par le groupe BTS. Lors du DCS, l’alignement des arbres est effectué méticuleusement. BTS peut subir un désalignement.

Une boucle de rétroaction avancée du codeur est fournie par DCS. Le positionnement du BTS a une précision limitée. Les systèmes DCS atténuent les effets de contraction et de dilatation thermiques. Malheureusement, les ceintures BTS commencent à s’user avec le temps. Le DCS assure une meilleure correction de pose.

BTS introduit les vibrations. DCS offre une répétabilité améliorée. BTS nécessite un entretien fréquent. Un DCS est idéal pour les travaux ultra précis. BTS a du mal avec les micro-mouvements. Un système intégré DCS permet d'obtenir des résultats d'usinage reproductibles.

DCS, les broches à connexion directe, rendent le processus de fabrication efficace en rapprochant la broche du sol. Ils utilisent des servomoteurs de grande puissance et à haut rendement.

Les broches de type courroie (BTS) sont susceptibles de gaspiller de l'énergie à cause des courroies. Le DCS a une transmission directe de l'énergie, ce qui signifie qu'il n'y a aucune perte de signal due aux changements de tension et de courant. Le BTS implique un frottement mécanique. Le DCS se caractérise fonctionnellement par un temps de réponse plus court.

Le problème BTS est causé par une transmission de couple mal synchronisée. La surveillance DCS spécifie un régime constant. Les systèmes BTS ont des tensions qui sont ajustées pour certaines courroies alors que pour d'autres les tensions ne changent pas.

En revanche, le DCS crée moins d’interruptions de maintenance. BTS a besoin d'un remplacement régulier de la courroie puisque cette pièce est constamment en contact avec la roue. DCS prend en charge un fonctionnement continu.

BTS rencontre des problèmes de glissement. DCS fournit le système de refroidissement le plus sophistiqué. BTS a de mauvaises performances de refroidissement. DCS maximise l’utilisation de l’énergie. BTS fonctionne moins efficacement.

Les broches connectées à résistance directe (DRCS) présentent l'avantage de la variabilité de la vitesse. Ils sont responsables du changement dynamique du régime. Les broches à courroie (BTS) ont de petites plages de vitesse en raison de leur conception. DCS, quant à lui, utilise VFD.

BTS fonctionne avec un rapport de transmission fixe et le rapport est constant. Le DCS peut réguler le fonctionnement du régime et la plage va de bas à haut. Le levier de vitesse dans BTS nécessitera une attention manuelle.

L’une des vertus du DCS est sa fluidité lors de la commutation. La régularité de la vitesse est le principal point négatif du BTS. Les systèmes DCS jouent essentiellement un rôle dans le contrôle adaptatif de la vitesse.

En raison de sa limitation mécanique, le BTS est soumis. DCS permet des changements rapides de vitesse de génération, réduisant ainsi les temps d'arrêt associés aux changements de vitesse. Elle nécessite plusieurs escales pour rectifier l'alignement.

L'ATC améliore la précision entre les différentes vitesses de croisière. BTS manque de flexibilité. Le DCS est suffisamment flexible pour s’adapter aux différentes caractéristiques des matières premières.

Les broches à connexion directe appelées broches à connexion directe (DCS) transmettent le couple de sortie de manière constante. Ces robots sont dotés d'actionneurs servomoteurs d'une précision avancée.

Les broches à courroie (BTS) correspondent à ces fluctuations de couple. Le DCS est doté d'un papillon d'accélérateur à couple constant sur toute la plage de régime. À des vitesses supérieures à 80 miles par heure, le véhicule rencontrera des baisses de couple.

DCS est meilleur en ce qui concerne la notion d'ajustement de charge. L'expansion de la ceinture a une influence directe sur BTS. Les systèmes DCS incluent également les boucles de rétroaction.

Il existe un déficit dans le contrôle immédiat de la production pour BTS. Le DCS est déclaré précis en ce qui concerne le couple. Les structures BTS comportent des problèmes de glissement intégrés. DCS prend en charge l'usinage intensif.

BTS est conçu pour un couple et une accélération maximum. Le DCS minimise l’usure mécanique. Le système BTS doit être amélioré continuellement. Le DCS élimine les pulsations en fournissant le couple approprié en douceur.

Si les broches à connexion directe (DCS) créent une stabilité de fonctionnement, elles garantissent également des opérations de meulage ininterrompues. Ils contribuent à être anti-vibrations et peu bruyants.

Les broches de type BTS (BTS) produisent des vibrations au point d'être dangereuses. DCS utilise le moteur à structure équilibrée. Le mécanisme des remontées mécaniques du BTS est mal conçu, provoquant des déséquilibres.

DCS offre des performances constantes. DCS fournit une technologie d'amortissement pour éviter les effets négatifs des modes de vibration non amortis. Le BTS n’intègre pas de mécanisme avancé de contrôle des vibrations. DCS améliore la qualité de coupe. Le BTS compromet la finition de surface.

DCS prend en charge l'usinage à grande vitesse. BTS limite les vitesses opérationnelles. DCS garantit une fiabilité à long terme. BTS doit échanger fréquemment des parties instrumentales. DCS minimise les temps d’arrêt imprévus.

Le BTS implique plus de maintenance. Les systèmes DCS garantissent l’intégrité structurelle de toutes les structures concernées.

Critères | Broches à connexion directe | Broches à courroie |

Niveaux de précision | Haute précision (±0,001 mm) | Précision modérée (±0,01 mm) |

Amélioration de l'efficacité | Efficacité supérieure (90 %+) | Efficacité inférieure (70-80%) |

Variabilité de vitesse | Large plage (500-40 000 tr/min) | Portée limitée (500-10 000 tr/min) |

Cohérence du couple | Livraison de couple constante | Couple variable |

Stabilité opérationnelle | Haute stabilité, moins de vibrations | Stabilité modérée, plus de vibrations |

Tableau expliquant comment les broches à connexion directe améliorent les performances de la machine !

Le type de broche à courroie (BTS) réduit les coûts d'investissement initiaux. Ils ont des systèmes de poulies bon marché. Des coûts de moteur plus élevés sont associés aux broches à connexion directe.

BTS offre une maintenance rentable. DCS nécessite des composants coûteux. BTS possède des pièces mécaniques très basiques. DCS nécessite la création de servomoteurs sur mesure.

Les systèmes BTS réduisent les dépenses d'exploitation. Le DCS augmente les coûts de maintenance. BTS offre une alternative peu coûteuse à l’érection de pylônes et de lignes de transmission. DCS utilise des machines coûteuses à entraînement direct. Le BTS est l'avantage des petits fabricants à faible coût.

Un autre avantage des broches à courroie (BTS) est leur polyvalence en matière de contrôle de vitesse. Ils ajustent la taille de la poulie. Les broches à connexion directe (DCS) ont des plages de vitesse prédéterminées.

BTS permet des accélérations faciles. DCS nécessite une programmation complexe. Les systèmes BTS sont devenus adaptés à diverses opérations d'usinage. DCS n’a pas cette flexibilité.

BTS est particulièrement adaptable au traitement d’une grande variété de matériaux. DCS est moins adaptable. BTS permet une personnalisation facile. Le DCS a une capacité de réglage limitée. BTS améliore la polyvalence opérationnelle.

Les broches à courroie (BTS) facilitent la réparation et l'entretien. Ils remplacent les courroies sans aucun problème. Les broches directement liées (DCS) doivent utiliser des équipements spécialement conçus. Les systèmes BTS nécessitent des horaires perturbés le moins possible.

DCS implique des réparations complexes. BTS est conçu pour des changements simples de courroie. Le DCS nécessite des recalibrages du moteur. Les composants BTS peuvent être facilement achetés partout.

Les pièces DCS sont particulièrement rares. BTS réduit les intervalles d’entretien. DCS exige des contrôles fréquents. BTS garantit un dépannage simple.

Les broches BTS fonctionnent bien dans des conditions difficiles. Ils supportent la poussière et la saleté. Les broches à connexion directe (DCS) nécessitent un environnement avec des décharges plus faibles. Les systèmes BTS régulent les changements de température.

DCS rencontre des problèmes de variations thermiques. BTS utilise des composants résistants aux contraintes mécaniques. Le DCS nécessite une électronique sensible.

BTS est fiable pour les environnements industriels et les réseaux. DCS convient aux environnements contrôlés. BTS signifie éviter les interruptions du fonctionnement de l'usine. DCS est plus délicat. BTS en tire le meilleur parti dans des conditions défavorables.

Là où plus de précision est requise, utilisez des broches à connexion directe (DCS). Le DCS atteint une précision de ±0,001 mm. Un faux-rond plus important pour les broches à courroie (BTS) est également observé. DCS utilise des encodeurs haute résolution. Le manque de systèmes BTS précis limite son efficacité.

Le DCS est capable d’atténuer le retrait induit thermiquement. BTS subit une dérive thermique. DCS assemble l'alignement d'arbre stable. Au fil du temps, l'angle du BTS va s'écarter. DCS garantit une précision constante. BTS a du mal avec les micro-mouvements. DCS se targue de tâches de haute précision.

Choisissez DCS pour une excellente durabilité. DCS est équipé des servomoteurs les plus performants. Les broches à entraînement par courroie (BDS) sont dotées d'une courroie et donc risquées. Les composants DCS sont adaptés aux charges élevées. Les pièces BTS s’usent rapidement. DCS propose des systèmes de refroidissement avancés.

La chaleur du BTS n’est pas contrôlée efficacement. Les systèmes DCS nécessitent peu de maintenance. BTS implique le remplacement fréquent de la courroie. DCS garantit une fiabilité à long terme. BTS implique un entretien régulier. DCS offre une longévité supérieure. Les composants BTS se dégradent plus rapidement.

Optez pour l’option DCS pour atteindre la vitesse la plus élevée. DCS intègre l'utilisation de variateurs de fréquence. Les poulies fixes créent des broches de type courroie (BTS). DCS fournit une courbe modifiée des réglages de régime.

BTS propose divers réglages manuels de la vitesse. CNC les systèmes, cependant, sont capables d’usiner à grande vitesse. BTS a toujours un problème de goulot d’étranglement.

DCS offre une accélération rapide. BTS connaît une lenteur inévitable dans la transition de vitesse. Le DCS assure une vitesse constante lors des dérives. Les voitures BTS présentent des irrégularités de vitesse. DCS améliore l’efficacité de l’usinage.

La sélection de broches à entraînement direct (DCS) fournira le couple le plus élevé. DCS se caractérise par une torsion constante. Les broches à courroie (BTS) sont sensibles aux variations de couple. Le DCS facilite un couple constant sur toute la plage de régime. Le couple lointain du BTS est atténué lorsque la vitesse est plus élevée.

DCS utilise des moteurs de précision. BTS est soumis à la force de traction. DCS prend en charge l'usinage intensif. BTS est confronté au problème du couple relatif élevé.

Les systèmes de contrôle DCS utilisent un contrôle de couple en temps réel. BTS manque d’une telle précision. DCS fournit un couple linéaire soigné. BTS connaît un dérapage.

Concernant les fonctions critiques, optez pour des broches à connexion directe (DCS). DCS garantit des performances précises. Les broches à courroie (BTS) ne sont pas fiables. DCS prend en charge les tâches de haute précision.

BTS a du mal avec la précision. DCS maintient un fonctionnement stable. BTS connaît un désalignement fréquent. Les systèmes DCS ont des cycles de rétroaction plus élaborés. BTS manque de surveillance en temps réel.

Le DCS est particulièrement remarquable dans les environnements critiques. BTS vacille sous le stress. DCS fournit des résultats cohérents. BTS nécessite des ajustements constants. La précision est un avantage de DCS tout en étant utilisée pour l'usinage crucial.

Critères | Broches à connexion directe | Broches à courroie |

Haute précision | Requis (±0,001 mm) | Non critique (±0,01 mm) |

Durabilité améliorée | Longue durée de vie, faible entretien | Durée de vie plus courte, entretien plus élevé |

Vitesse optimale | Nécessaire pour les opérations à grande vitesse | Suffisant pour les besoins de vitesse inférieure |

Couple supérieur | Indispensable pour les tâches lourdes | Acceptable pour les tâches légères |

Tableau indiquant quand choisir une broche à connexion directe plutôt qu'une broche à courroie !

Les broches directement connectées (DCS) sont toujours minutieusement examinées visuellement. Ces procédures incluent l’inspection du moteur et l’étalonnage du codeur. Les broches à courroie (BTS) nécessitent le serrage de la courroie. Les systèmes DCS nécessitent que l’alignement des capteurs soit utilisé régulièrement. En BTS, l’usure des poulies doit être inspectée.

Les contrôles DCS concernent la gestion thermique. L'inspection BTS vise à garantir que la courroie n'est pas endommagée. Le DCS nécessite une surveillance des vibrations. Le BTS doit être remplacé fréquemment à mesure que la courroie s'use.

DCS utilise des diagnostics modernes. BTS préfère les techniques de vérification plus rapides. DCS garantit une précision à long terme.

Les broches connectées via courant continu (DCS) nécessitent très peu de lubrification. Ils utilisent des roulements étanches. Les broches à courroie (BTS) nécessitent une lubrification périodique de la courroie. Les systèmes DCS utilisent des pièces autolubrifiantes. Le BTS nécessite un huilage périodique. DCS fonctionne avec un système avancé de dégraissage.

BTS exige une lubrification manuelle. DCS améliore les performances de durée de vie de la graisse. La lubrification BTS a un impact significatif sur la durée de vie de la courroie. DCS utilise des lubrifiants à haute efficacité.

BTS utilise des huiles standards. DCS réduit les intervalles de maintenance. BTS nécessite une inspection régulière de sa lubrification.

Les broches à connexion directe (DCS) n'usent pas facilement les composants. Ils utilisent des pièces de précision. Les broches à courroie (BTS) sont une cause fréquente d'usure des courroies.

Les systèmes DCS contiennent des roulements robustes. Le BTS intègre les courroies de remplacement. Le DCS réduit l'usure grâce au système d'entraînement direct. BTS présente l'inconvénient de l'étirement de la ceinture.

Le DCS est constitué d’arbres en acier trempé. BTS utilise des ceintures en caoutchouc. DCS réduit les coûts de maintenance. Le BTS implique généralement le remplacement fréquent de pièces. Le DCS contribue à prolonger la durée de vie des pièces.

Contrairement aux autres broches connectées, les broches à connexion directe (DCS) ont une durée de vie utile plus longue. Ils sont basés sur des servomoteurs. Les broches à courroie (BTS) ont une durée de vie plus courte.

Les systèmes DCS utilisent des composants résistants. Les pièces BTS s’usent rapidement. Le DCS est ainsi supérieur aux fours à convection traditionnels puisqu’il est plus efficace en gestion thermique.

BTS manque de refroidissement efficace. DCS reste performant dans le temps. BTS connaît une dégradation progressive. Les DCS nécessitent moins de réparations. Le BTS implique un entretien régulier. DCS offre un fonctionnement cohérent.

Choisir entre une broche à connexion directe et une broche à courroie ! Nous avons discuté des questions de précision, de rapidité et de survie à long terme. DCS garantit une précision et une durabilité que les autres appareils ne garantissent pas. BTS peut aider à réduire les coûts et à accroître la flexibilité. Les besoins en entretien varient considérablement.

Chaque type de broche présente des avantages spécifiques adaptés. Votre choix affecte la qualité générale des performances de la machine. Considérez attentivement tous les facteurs. Visite CNCYANGSEN pour des conseils d'experts. Choisissez votre broche dès aujourd'hui !

R : Les broches à connexion directe (DCS) ont des performances exceptionnelles en termes de précision et l'erreur est contrôlée avec une précision de ± 0,001 mm. Ils empêchent le refroidissement à froid et la dilatation thermique, ce qui permet d'obtenir un niveau élevé de précision, ce qui les rend adaptés à tout travail d'usinage de précision.

R : Les broches à connexion directe (DCS) disposent d'un système de diagnostic avancé qui ne nécessite pas de maintenance express. La broche à courroie (BTS) nécessite un entretien plus fréquent qui comprend le remplacement et la lubrification réguliers de la courroie.

R : DCS fonctionne très bien en termes de ténacité grâce à l'utilisation de matériaux avancés et de roulements d'étanchéité. Les broches à courroie (BTS) conservent un rendement élevé mais en raison des contraintes d'usure des courroies, leur durée de vie est relativement courte.

R : Dans les broches à connexion directe (DCS), les servomoteurs à couple élevé sont capables de traiter des charges dynamiques avec un couple uniforme. Les broches silencieuses ou à couple élevé (BTS) ne sont pas efficaces sous des charges élevées et varient le plus.