Se lancer dans la sélection des revêtements de broche parfaits pour les tours CNC nécessite de comprendre les facteurs clés : la capacité d'un système de fabrication avancé peut être limitée par la compatibilité des matériaux, les tolérances de taille et la demande fonctionnelle. Il s’agit d’une feuille de route accompagnée d’instructions qui traitent en profondeur le sujet et le réduisent à ce qui est irréfutable. Notre objectif est de faciliter votre processus décisionnel en examinant les matériaux du revêtement, les paramètres de rotation et les détails techniques.

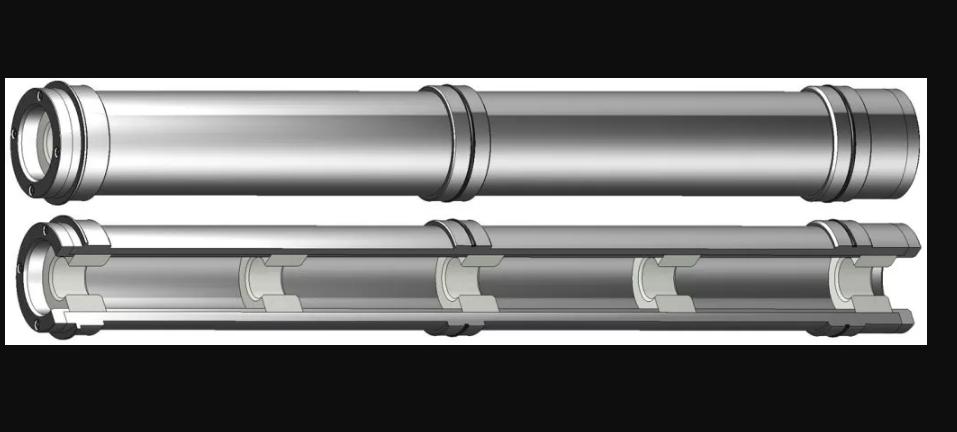

Les revêtements de broche pour tours CNC optimisent les performances. Essentiels au maintien de la stabilité dimensionnelle, ces revêtements garantissent la précision. Les composants clés comprennent des matériaux en polyuréthane ou en métal, adaptés à différents diamètres de barres. Améliorant l'efficacité opérationnelle, les revêtements de broche réduisent les temps d'arrêt et facilitent les changements rapides.

Les revêtements de broche spécialement conçus améliorent la fonctionnalité des tours CNC. Conçus pour être compatibles, ils s'adaptent à plusieurs tailles de barres, garantissant un fonctionnement fluide. Les doublures stabilisent les pièces, minimisant ainsi les erreurs. Essentiels pour la production en grand volume, ces composants rationalisent les processus.

La réduction des vibrations est primordiale avec les revêtements de broche. Ces outils atténuent considérablement le bruit de fonctionnement, améliorant ainsi la qualité de l'environnement de travail. Leur utilisation permet d'améliorer la précision et de réduire l'usure des machines. Vitals pour prolonger la durée de vie des machines, les revêtements de broche contribuent au maintien de l’intégrité de l’équipement.

L'amélioration de la précision est un avantage direct de l'utilisation de doublures de broche. En alignant précisément les pièces, ils garantissent une qualité de produit uniforme. Essentiels pour atteindre des tolérances serrées, les revêtements facilitent la production de pièces complexes. Ils sont indispensables pour les industries exigeant des spécifications précises.

Le support matériel via les revêtements de broche garantit un usinage efficace de divers matériaux. En fournissant un support stable, ils permettent des coupes précises et prolongent la durée de vie de l'outil. Adaptables à différentes tailles de barres, ces doublures sont essentielles pour les besoins de fabrication polyvalents. Leur rôle dans l’optimisation de la production ne peut être surestimé.

Le choix d'un modèle de tour nécessite de comprendre les exigences spécifiques du projet. Les facteurs clés incluent le type de matériau, la complexité de la pièce et le niveau de précision. Les modèles varient en capacités, des machines multitâches de base aux machines multitâches avancées. La prise de décision repose sur l’adéquation des fonctionnalités du tour aux objectifs de production de l’atelier.

La taille de la broche a un impact direct sur la capacité d’usinage. Les diamètres plus grands conviennent aux pièces plus grandes, ce qui est crucial pour les projets de grande envergure. Les broches plus petites conviennent aux tâches de précision. L'évaluation de la charge de travail et de la taille des matériaux détermine la dimension optimale de la broche. Ce choix affecte l’efficacité globale du tour et la qualité de sortie.

La vitesse de fonctionnement est essentielle pour respecter les délais de production. Des vitesses plus élevées permettent une fabrication rapide de pièces, essentielle dans les environnements à forte demande. Équilibre entre la vitesse et la précision de la sélection du guide. La vitesse de fonctionnement optimale varie en fonction de la dureté du matériau et de la complexité des conceptions. Le réglage des paramètres de vitesse maximise la durée de vie de l'outil et garantit la cohérence du produit.

Le volume de production dicte la sélection du tour CNC. Les environnements à volume élevé exigent des machines durables, rapides et dotées de capacités d'automatisation. Pour les petits lots, la polyvalence et la précision priment. L'évaluation du rendement attendu aide à choisir un tour qui s'aligne sur l'échelle opérationnelle. Un investissement stratégique dans le bon équipement améliore la productivité et réduit les goulots d’étranglement.

Les tours CNC traitent une vaste gamme de types de métaux, de l'aluminium tendre au titane dur. Chaque métal présente des exigences d'usinage uniques. L'outillage, la vitesse et la lubrification varient en conséquence. Comprendre les caractéristiques du métal garantit des stratégies d’usinage optimales. La sélection influence la qualité du produit fini.

Diverses variétés de plastique, de l'ABS au polycarbonate, nécessitent des ajustements spécifiques sur un tour CNC. Les paramètres d'usinage s'ajustent aux points de fusion et à la rigidité. La connaissance des propriétés plastiques aide à prévenir la déformation. Température précise contrôler la qualité et la sélection des outils sont cruciales.

La plage de dimensions englobe la longueur, le diamètre et l’épaisseur du matériau. Les tours CNC s'adaptent à un large spectre, des tiges fines aux plaques volumineuses. Faire correspondre la capacité de la broche et la taille du lit aux dimensions du projet garantit l’efficacité. Une évaluation précise évite les erreurs d’usinage et le gaspillage de matériaux.

La variabilité des formes met à l’épreuve les capacités des tours CNC. Les géométries complexes nécessitent une programmation avancée et des trajectoires d'outils précises. Des simples cylindres aux formes 3D complexes, l’adaptabilité est essentielle. Les progrès technologiques améliorent la polyvalence des tours, répondant à diverses exigences de forme.

Les revêtements de tour CNC, constitués de polyuréthane, présentent d'excellentes propriétés, notamment flexibilité et durabilité. Avec la capacité de s'adapter à n'importe quel moment dans les aciéries, ils sont recommandés pour ce travail car ils réduisent le transfert de vibrations. Les qualités chimiques et abrasives de ces outils les rendent populaires pour les opérations prolongées.

Le choix peut être fait en fonction des exigences techniques particulières d'une machine et du type de matériau dont est constituée la pièce, pour ajuster la précision de fonctionnement d'une machine-outil.

Les revêtements de broche métalliques, en acier ou en aluminium, assurent la précision proverbiale de sang-froid. Ils offrent une rigidité inégalée qui est en fait de plus en plus nécessaire à la vitesse d'usinage. Garantissant une meilleure dissipation de la chaleur, les revêtements métalliques conviennent aux opérations qui exigent des tolérances strictes et une grande stabilité. Leurs performances sur une large gamme de tours CNC sont compatibles, ce qui les rend utilisables. De tels investissements, qui permettent de justifier leur longévité et leur robustesse, en valent la peine.

Les doublures de broche réglables révolutionnent les configurations de tours CNC. Leur polyvalence permet des changements de sélection rapides entre les tâches, réduisant ainsi les temps d'arrêt. Conçus pour une gamme de diamètres de barres, ils offrent une solution rentable. Un réglage et une installation faciles prennent en charge les environnements de fabrication dynamiques. Mettant l'accent sur la flexibilité, les doublures réglables s'adaptent à l'évolution des demandes de production.

Les revêtements de broche haute densité excellent dans la réduction des vibrations et du bruit. Leur construction robuste est adaptée à l'usinage intensif. En optimisant l'interface entre la barre et la machine, ils améliorent l'état de surface. Ces doublures sont indispensables pour les tâches de précision nécessitant une stabilité maximale. La sélection d’options haute densité garantit des performances optimales du tour.

Le bon fonctionnement de tous les tours CNC dépend également d’un flux de matériaux bien calibré. Comme vous le savez, les revêtements de broche sont à l'avant-garde du processus. Ils assurent un mouvement continu et sans faille des composants, ce qui maintient la production hautement productive.

Ainsi, l’objectif est de choisir les meilleurs matériaux et tailles de revêtement pour réduire non seulement la friction mais aussi l’usure. Cela évite également les bourrages. Cette statistique est évidemment très significative lorsque les normes de matériaux et de production sont maintenues à un niveau élevé et que les temps d'arrêt sont minimisés.

La vitesse brute paramétrique avec les doublures de broche doit être maintenue pendant les travaux de tour CNC. Écoutez l'audio donné et sélectionnez le meilleur orateur pour chaque question. La doublure latérale droite doit supporter la plage de vitesses opérationnelle de la machine (moins les engins architecturaux et mécaniques).

Il garantit que la pièce ne bouge pas, même à grande vitesse, pour obtenir une précision plus fine. Des lignes respectées et de valeur qui peuvent correspondre au régime du tour sont importantes dans un processus d'usinage parfait. Cela contribue à améliorer l’efficacité et la fiabilité du processus d’usinage, améliorant ainsi la qualité du résultat.

Un manque de cohérence de l'alimentation dans les procédures de tournage à commande numérique par ordinateur peut entraîner une finition imprécise ou médiocre de la pièce finale. Les revêtements de broche sont tout simplement l'une des principales caractéristiques permettant d'obtenir des vitesses d'avance continues. Ils maintiennent l'outillage, lui donnant quelques endroits pour se plier pendant le processus d'usinage et réduisent ainsi le degré de vibrations et l'avancement du matériau.

Une telle consistance dure est essentielle pour réaliser des éléments de dimensions spécifiques et d'une bonne finition. Avoir un revêtement de broche fourni dans l'usine qui améliore une vitesse d'avance uniforme est le facteur incontestable lorsqu'il s'agit de fournir des produits cohérents et de haute qualité.

Par rapport à leurs concurrents, les spin liners interprétés par les tours CNC présenteraient une très haute résistance à l'usure. Une telle résistance permet au produit de fonctionner correctement et de durer longtemps, indépendamment des zooms avant et arrière très fréquents. Choisir des matériaux comme le polyuréthane ou les composites renforcés peut avoir une influence positive sur la durée de vie du revêtement. La résistance à l’usure est un facteur important pour conserver la précision ; par conséquent, il y aura moins de remplacements d’outils de coupe de métal, ce qui entraînera une réduction des coûts opérationnels.

Lorsqu'il s'agit de fonctionnement de machines dans des environnements de refroidissement et de lubrifiant, la capacité des chemises de broche à résister à l'érosion chimique est d'une importance primordiale.

Les mêmes types de matériaux, comme les polymères de haute qualité, résistent aux substances corrosives, ce qui contribue à prolonger leur durée de vie. La fiabilité permet d'éviter un environnement d'usinage imprévisible, facteur crucial pour les processus de haut niveau dans les entreprises de fabrication spécialisées qui utilisent des produits chimiques agressifs.

La résilience des meuleuses contre les dommages réduit les chocs et les charges lors de la découpe au tour CNC. Les matériaux à haute puissance créent une forme de pièce en forme de tente, garantissant un support constant de l'outil.

Une résistance aux chocs hautement optimale associée à un usinage plus fluide préconditionné conduira à une meilleure qualité du produit fini. Ce matériau est utilisé pour des usinages de haute performance, où l'endroit est précis et où il n'y a aucune chance.

Un bon alignement axial sera très crucial en ce qui concerne les tours CNC. La précision de l'usinage du revêtement sur la broche contribuera automatiquement à un faux-rond considérablement réduit et, enfin, à une meilleure durée de vie de l'outil. Des alignements précis sont indispensables pour garantir la finition de surface indiquée.

C'est également l'un des éléments clés utilisés pour garantir le respect des dimensions des éléments des pièces usinées. La précision et les performances de la machine peuvent être maximisées grâce à l'utilisation de revêtements de broche qui garantissent un alignement précis, un effort qui sera transmis au client sous la forme de produits de qualité supérieure.

Symétrie des chemises de broche dans le sens de rotation résultant en une répartition uniforme des forces pendant l'usinage. En conséquence, la symétrie de rotation est si importante car elle évite l’excentricité.

Les conduits de symétrie de rotation parfaite permettent à l'axe principal d'être parallèle à l'axe de rotation de la pièce et il y aura donc très moins de risques de défauts d'usinage. Il est extrêmement essentiel que la symétrie de rotation maximale des chemises de broche soit présente pour des applications de haute précision ; ce facteur détermine principalement la qualité du résultat final.

La friction dans les différentes chemises de broche entraînera une inuniformité dans les opérations de tour CNC, ce qui n'est pas souhaité. L'équilibrage uniforme des chemises sur tout le tour réduit le niveau de vibrations, ce qui conduit à une précision supplémentaire des opérations de la machine. La précision s'obtient en garantissant la fermeté qui est l'un des piliers de tout processus de production fiable et efficace.

Bien que les chemises creuses des broches puissent normalement être équilibrées de manière homogène, il est ainsi possible d'améliorer la durée de vie des outils ainsi que l'état de surface. L'équilibrage du revêtement et le centrage précis doivent être la clé pour que les revêtements de broche fournissent l'uniformité correcte du Fraiseuse CNC opération.

Facteur | Flux de matières | Compatibilité de vitesse | Cohérence des aliments | Résistance à l'usure | Résistance chimique | Uniformité de l'équilibre |

Définition | Taux de traitement des matériaux | Adaptation de la vitesse de broche aux capacités du revêtement | Livraison uniforme des matériaux | Résistance à la perte de matière due au frottement | Capacité à résister aux substances corrosives | Uniformité dans la répartition du poids du revêtement |

Importance | Maximise le débit | Garantit l’efficacité opérationnelle | Réduit les variations d’usinage | Prolonge la durée de vie du revêtement | Protège contre les risques opérationnels | Réduit les vibrations et l’usure |

La mesure | Pieds cubes par minute (CFM) | Tours par minute (RPM) | Pourcentage de cohérence | Échelle de dureté (par exemple, Vickers) | Plage de résistance pH | Note d'équilibre (G) |

Matériaux typiques | polyuréthane, métal | Acier, Aluminium, Polyuréthane | Tous les matériaux de revêtement | Acier trempé, Céramique | PTFE, époxy | Tous les matériaux de revêtement |

Impact sur le tour CNC | Augmente l'efficacité | Correspond à la vitesse du processus | Stabilise la qualité de la production | Réduit les coûts de maintenance | Prolonge la durée de vie de la machine et du revêtement | Minimise l’usure des outils |

Les critères de sélection | Matériau et taille de la pièce | RPM maximum du tour | Type d'opérations CNC | Environnement d'exploitation | Exposition à des produits chimiques | Rapidité de fonctionnement |

Ajustements/Contrôles | Paramètres du chargeur | Paramètres de vitesse de broche | Ajustements de la vitesse d'alimentation | Fréquence de remplacement du revêtement | Des revêtements protecteurs | Équilibrage dynamique |

Tableau sur les facteurs à prendre en compte lors du choix des revêtements de broche !

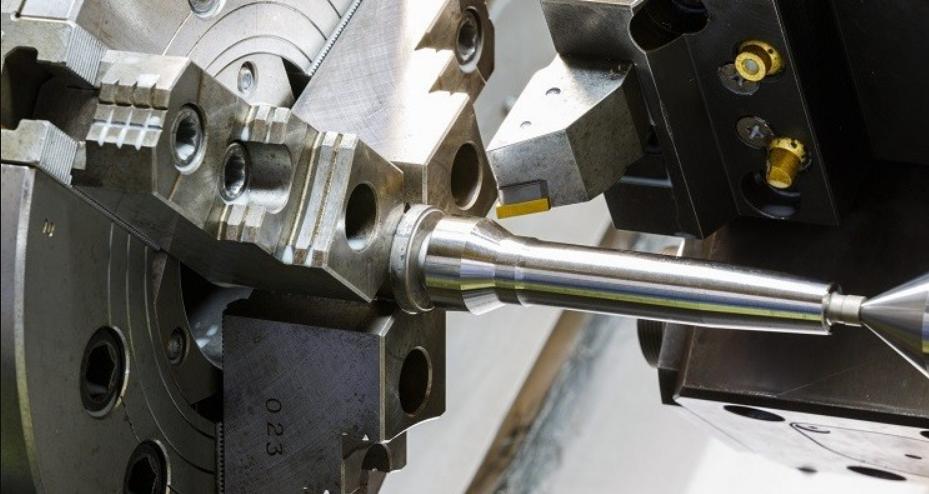

Une mesure précise est cruciale lors de l'installation de revêtements de broche dans les tours CNC. S'assurer que le revêtement s'adapte parfaitement à la broche évite les erreurs d'usinage et les défauts de pièces. Utilisez des instruments précis pour mesurer les dimensions de la broche et du revêtement. Des mesures correctes garantissent un ajustement parfait et efficace, améliorant ainsi les performances de la machine.

Avant d'installer un revêtement de broche, un nettoyage approfondi du revêtement et de la zone de la broche est essentiel. Retirez tous les débris, huiles ou restes des opérations précédentes. Les surfaces propres améliorent l'ajustement et la fonction de la doublure. Un entretien et une propreté réguliers prolongent la durée de vie de la broche et du revêtement.

Les contrôles d’alignement sont essentiels lors de l’installation du revêtement de broche. Un bon alignement garantit que la doublure est centrée, favorisant une usure uniforme et des performances optimales. Utilisez des outils de précision pour vérifier l’alignement. Un mauvais alignement peut entraîner une usure prématurée, une précision réduite et des dommages potentiels à la machine.

Fixer fermement le revêtement de broche en place est essentiel pour la stabilité opérationnelle. Assurez-vous que tous les mécanismes de fixation sont correctement serrés et vérifiés. Un revêtement solidement fixé maintient la concentricité et la précision pendant les processus d'usinage. Des contrôles réguliers évitent le desserrage et les risques opérationnels potentiels.

Le bon revêtement de broche augmente considérablement l’efficacité du tour CNC. Un ajustement optimal réduit les temps de configuration et améliore le flux de matériaux. Cette efficacité se traduit par des taux de production plus rapides et des coûts opérationnels inférieurs. La sélection d’un revêtement qui complète les capacités de votre tour CNC est la clé pour débloquer une productivité maximale.

La cohérence de la qualité dans les opérations de tournage CNC dépend de la sélection précise des revêtements de broche. Une correspondance parfaite garantit un support stable pour les pièces, réduisant ainsi les erreurs. Une qualité constante d’un lot à l’autre améliore la réputation et la satisfaction des clients. Investissez dans des revêtements de broche qui correspondent aux spécifications de votre tour pour une qualité inébranlable.

Dans l'usinage CNC de précision, il est non seulement important de minimiser les vibrations, mais également de pouvoir les contrôler. Pour supprimer les vibrations, les chemises de broche contiennent des amortisseurs qui améliorent la douceur des opérations. Sans variations mécaniques émanant du matériau source, la finition des pièces sera lisse et les dimensions des pièces seront précises. Choisissez les doublures amortisseurs de vibrations pour prolonger la durée de vie du tour et des flèches.

Travailler avec une plaquette de broche appropriée, ce qui prolonge la durée de vie de l'outil, constitue un avantage direct. En raison de ces différents facteurs, les revêtements s’avèrent importants car ils réduisent la fréquence des vibrations, et donc chaque fuite d’outil au fil des années. La durée de vie prolongée des outils réduit à la fois les coûts d’usure et les temps d’arrêt de l’équipement. Pour une durée de vie optimale de l'outil, il est recommandé d'acheter des chemises de broche présentant les meilleures caractéristiques simultanées de compatibilité et de performances, non seulement avec votre tour CNC mais également avec tout autre appareil.

Le choix des doublures de broches d'attente appropriées pour les tours CNC est basé sur une analyse approfondie des caractéristiques de votre tour et de sa pertinence. L'utilisation de ce guide comme guide vous aidera ensuite à améliorer à la fois la précision et l'efficacité de l'usinage. Longtemps axé sur la précision ou l'excellence, CNCYANGSEN adapte les opérations de tour CNC qui apportent les résultats requis.

MOTS CLÉS :