Dans le monde de l’usinage, la technologie est le moteur du progrès. Ce blog explique en profondeur pourquoi Usinage 5 axes considéré comme meilleur que l'usinage 3 axes ? À la fin, vous comprendrez les avantages techniques et prendrez des décisions éclairées dans vos projets. Précision, efficacité et innovation vous attendent. Plongez et obtenez des informations approfondies.

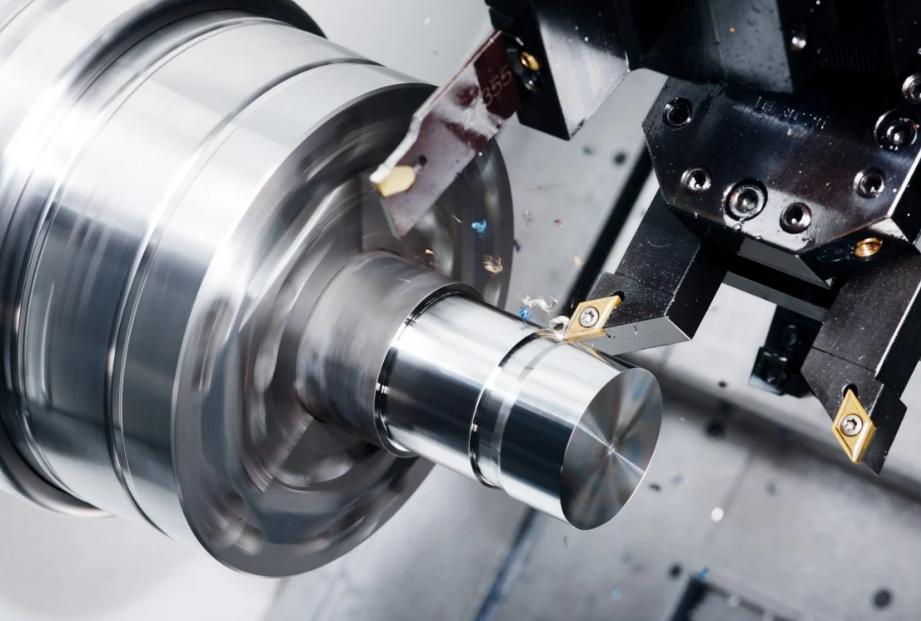

Dans l'usinage 3 axes, les matériaux sont façonnés à l'aide d'un outil contrôlé par ordinateur. Les machines déplacent l'outil dans trois directions : de haut en bas, de gauche à droite et d'avant en arrière. Les fabricants préfèrent souvent le 3 axes pour les pièces plus simples. La CNC (Computer Numerical Control) guide l'outil avec précision.

Cependant, les machines 3 axes ont leurs limites. Les formes complexes exigent plus de liberté de mouvement. C'est là que l'usinage 5 axes brille. En ajoutant deux directions supplémentaires, les machines à 5 axes s'attaquent à des conceptions complexes. Ainsi, le 3 axes répond aux besoins de base, tandis que le 5 axes gère les projets avancés.

Chaque machine à 3 axes fonctionne sur les axes X, Y et Z. L'axe X représente le mouvement horizontal. Il régit les déplacements gauche-droite de l'outil. L'axe Y assure un mouvement avant-arrière, guidant la profondeur de l'outil. L'axe Z, quant à lui, contrôle les actions haut-bas, déterminant la hauteur de l'outil.

Ensemble, X, Y et Z forment un espace 3D pour l'usinage. Pourtant, pour des angles ou des courbes complexes, 3 axes peuvent ne pas suffire. C'est alors que les fabricants s'appuient sur l'usinage 5 axes. En ajoutant une rotation autour de X et Y, les machines à 5 axes surpassent les capacités à 3 axes. Ainsi, pour la précision et la polyvalence, le 5 axes règne en maître.

En usinage 5 axes, les angles de perçage s'ajustent avec précision. Machines CNC avec approches angulaires limites à 3 axes. Ainsi, l’usinage 5 axes offre plus d’accès aux géométries des pièces. Plusieurs configurations deviennent inutiles, ce qui entraîne des temps de production plus rapides.

Fraisage vertical dans les systèmes à 5 axes, les pièces tournent pour un accès optimal aux outils. En 3 axes, le mouvement se produit uniquement sur les plans X, Y et Z. Cependant, le mode 5 axes introduit des rotations A et B, améliorant ainsi la qualité du fraisage.

Les machines 5 axes excellent dans la coupe horizontale. Avec des rotations supplémentaires, ils accèdent aux zones difficiles d’accès. Les machines à 3 axes manquent d’une telle adaptabilité. Ainsi, les machines 5 axes réduisent le repositionnement et améliorent la précision.

Le surfaçage bénéficie grandement des capacités 5 axes. En ajustant continuellement l'angle de l'outil, un système à 5 axes garantit une usure uniforme de la face de l'outil. Contrairement aux machines à 3 axes, l'enlèvement de matière est efficace, ce qui permet d'obtenir des finitions lisses.

Pour le placement, l'accessibilité des outils est importante. Les machines à 5 axes peuvent approcher les fentes sous différents angles. Les systèmes à 3 axes ont des restrictions. L'amélioration de la flexibilité dans l'usinage 5 axes permet d'obtenir des rainures précises sans changement d'outil supplémentaire.

Le contourage nécessite des parcours d'outils complexes. Avec l'usinage 5 axes, l'orientation de l'outil s'ajuste de manière dynamique. Cet ajustement dynamique n'est pas disponible en 3 axes, ce qui rend le 5 axes supérieur pour les tâches de contournage complexes.

La création de poches consiste à créer des zones en retrait. Les systèmes à 5 axes permettent d'obtenir des profondeurs et des angles précis. Les parcours d'outils adaptatifs en 5 axes surpassent les capacités en 3 axes. Ainsi, pour les poches complexes, les machines 5 axes sont privilégiées.

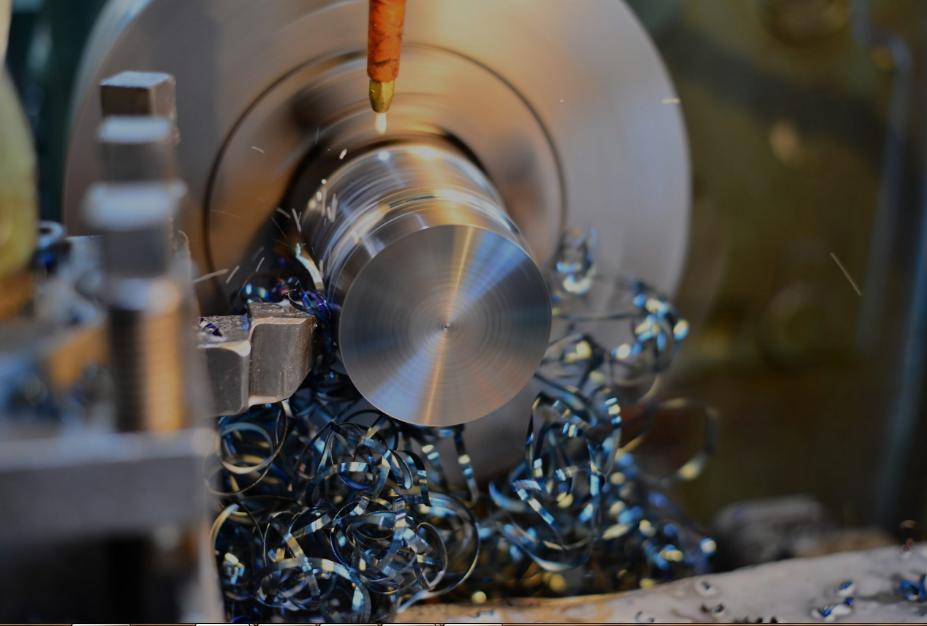

Dans l'usinage 5 axes, les outils se déplacent dans cinq directions différentes. Les axes X, Y et Z se combinent avec deux axes de rotation, améliorant ainsi la précision. Un tel mouvement augmente l'accès aux outils. Les pièces complexes, nécessitant auparavant plusieurs configurations, sont terminées plus rapidement.

Le résultat : une grande précision avec des délais de livraison réduits. De plus, les outils plus courts utilisés minimisent les vibrations, garantissant ainsi des finitions de surface supérieures. Par conséquent, l’usinage 5 axes surpasse l’usinage 3 axes en termes de polyvalence et d’efficacité.

Au-delà des mouvements standard X, Y, Z, les 5 axes introduisent les rotations A, B et C. L'axe A tourne autour de X, B autour de Y et C autour de Z. De telles rotations confèrent à l'outil de meilleurs angles et positions.

Par conséquent, des coupes plus profondes et des conceptions complexes deviennent réalisables. En engageant ces axes simultanément, l’usinage atteint des niveaux avancés, dépassant les capacités 3 axes.

L'usinage 5 axes excelle dans la création de géométries sculptées. Les secteurs de l’aéronautique et de l’automobile en profitent, exigeant des pièces précises et complexes. L'orientation améliorée des outils permet d'obtenir des conceptions complexes, optimisant ainsi les processus de fabrication.

La précision est primordiale pour les aubes de turbine. L'usinage 5 axes répond à ces exigences, garantissant un aérodynamisme optimal. Une production précise et rapide réduit les déchets, fait gagner du temps et augmente les performances. Les secteurs de l’énergie s’appuient ainsi sur des capacités 5 axes.

Les turbines, essentielles au mouvement des fluides, nécessitent la plus grande précision. L'usinage à 5 axes fabrique des turbines avec des chemins d'écoulement optimaux. Le résultat : une efficacité et des performances améliorées dans les pompes et les compresseurs.

Dans le domaine automobile, les surfaces portuaires déterminent l’efficacité du moteur. L'usinage sur 5 axes offre des ports précis, maximisant le flux d'air. Performances moteur améliorées etl’efficacité énergétique emboîte le pas.

Le secteur manufacturier nécessite des cavités de moule détaillées. L'usinage 5 axes, avec son orientation avancée des outils, permet de fabriquer des moules complexes. Une telle précision garantit une production sans faille, vitale pour des industries comme celles du plastique et des métaux.

Dans la fabrication CNC, une pièce en forme de prisme nécessite des machines de base à 3 axes. Cependant, l'usinage 5 axes gère les plans X, Y, Z, A et C. Par conséquent, les systèmes à 5 axes accomplissent des tâches complexes plus rapidement. Les fabricants les préfèrent pour leur précision, leur gain de temps et leur utilisation optimale des matières premières.

Les formes lisses et irrégulières nécessitent des outils sophistiqués. Une machine à 3 axes a du mal avec de telles conceptions. Pourtant, les machines 5 axes manœuvrent sans effort. Leur capacité de rotation garantit des détails fins, réduisant l’usure des outils et améliorant la qualité du contrôle des produits.

En usinage 5 axes, les machines CNC tournent sur cinq axes différents. Ainsi, les pièces complexes, comme les composants aérospatiaux, peuvent être traitées en une seule configuration.

Les machines à 3 axes nécessitent plusieurs configurations. Par conséquent, l’usinage 5 axes permet de gagner du temps. De plus, cela garantit une plus grande précision. Ainsi, pour les conceptions complexes, le 5 axes reste sans précédent.

Les machines à 5 axes gèrent sans effort des structures complexes. Les industries aérospatiale et automobile, par exemple, s'appuient sur des machines à 5 axes. Les machinistes CNC apprécient la précision et l’adaptabilité. Surtout pour les tâches exigeant des angles et des profondeurs précis.

La réalisation de reliefs profonds devient plus simple avec les machines à 5 axes. En revanche, les machines 3 axes posent des défis. Les outils sur 5 axes peuvent atteindre des zones plus profondes. De plus, ils maintiennent un angle d’outil constant. En conséquence, les industries fabriquant des moules ou des matrices optent pour le 5 axes.

Les coupes angulaires, vitales dans des secteurs comme l'automobile, bénéficient des machines 5 axes. Ces machines gèrent simultanément différents angles. En revanche, le 3 axes nécessite un repositionnement. Par conséquent, l’usinage 5 axes offre une flexibilité et une précision supérieures.

Les machines 5 axes excellent pour atteindre les contre-dépouilles ou les endroits difficiles. Le positionnement des outils devient flexible. Contrairement aux machines 3 axes, pas besoin de repositionner la pièce. Par conséquent, les industries aux conceptions complexes privilégient le 5 axes pour des résultats optimaux.

Avec la possibilité d'approcher sous différents angles, l'usinage 5 axes utilise des outils de coupe plus courts. Les outils courts vibrent moins, ce qui conduit à des finitions de surface plus lisses.

De plus, ces outils subissent une usure réduite, augmentant ainsi leur durée de vie. Ainsi, des longueurs d'outils plus courtes dans l'usinage 5 axes donnent de meilleurs résultats, réduisent les coûts et améliorent la longévité des outils.

Les machines 5 axes inclinent l'outil ou la pièce. Une telle inclinaison permet à l'outil de s'approcher sous des angles optimaux. Les approches angulaires, en particulier dans les surfaces profilées, garantissent une grande précision. Avec l'usinage incliné, les erreurs diminuent et la qualité des produits finis s'améliore. De plus, les capacités inclinées empêchent les collisions avec les outils, protégeant ainsi à la fois l'outil et la pièce à usiner.

L'usinage 5 axes peut réaliser une pièce en moins de configurations qu'une machine 3 axes. Avec plus d'axes, une seule configuration peut gérer plusieurs côtés d'une pièce.

Moins de configurations signifie une réduction du temps de traitement et des erreurs potentielles. Ainsi, la production devient plus rapide, plus efficace et aboutit à des pièces avec des finitions constantes de haute qualité.

Les virages en usinage 5 axes sont plus efficaces qu'en 3 axes. Le mouvement simultané de cinq axes permet des transitions fluides dans des géométries complexes. Des angles vifs, des courbes douces et des formes complexes deviennent réalisables avec une grande précision.

Une telle efficacité dans les virages garantit des pièces avec des finitions supérieures, élevant ainsi la qualité du produit final.

En usinage 5 axes, la machine-outil accède aux pièces sous tous les angles. Par conséquent, moins de configurations sont nécessaires. Chaque configuration en usinage 3 axes peut introduire des erreurs. Avec 5 axes, le potentiel d’erreur est considérablement réduit.

En utilisant des paramètres tels que RPM (Tours par Minute) et IPM (Pouces par Minute) ; 5 axes assurent des coupes précises. La précision obtenue grâce au 5 axes dépasse les capacités du 3 axes.

Avec les machines à 5 axes, il y a un mouvement simultané sur cinq axes différents. Ce mouvement réduit le besoin d'outils longs et saillants. Les outils plus longs dans les systèmes à 3 axes peuvent vibrer davantage. Les vibrations peuvent compromettre la qualité des pièces.

Dans les systèmes à 5 axes, des outils plus courts peuvent être utilisés, ce qui réduit les vibrations. Moins de vibrations signifie une meilleure qualité de surface. Pour les secteurs exigeant une haute précision, comme l’aérospatiale, le 5 axes offre un net avantage.

Une machine 5 axes offre des performances améliorées broche mouvement. Cela permet d’obtenir des finitions de surface plus lisses. Par rapport à l'usinage à 3 axes, qui peut nécessiter des ajustements manuels, l'usinage à 5 axes permet d'obtenir automatiquement de meilleures textures.

Facteurs comme l'outill'angle, l'avance et la vitesse de broche jouent un rôle crucial. En optimisant les paramètres, les machines à 5 axes peuvent créer des textures complexes. Dans des secteurs comme l’automobile et le médical, où la qualité de la texture est importante, l’usinage 5 axes se démarque.

Dans l'usinage 5 axes, les axes linéaires XYZ fonctionnent aux côtés des axes de rotation A et B. Par conséquent, l’outil s’approche sous plusieurs angles. Une telle configuration garantit une finition de surface plus cohérente. Les opérateurs CNC notent souvent une différence significative entre les résultats 3 et 5 axes. Avec les axes ajoutés, la machine peut couvrir des géométries complexes en douceur.

L'utilisation de machines à 5 axes entraîne une réduction directe du nombre de configurations requises. Moins de configurations signifie une réduction drastique des erreurs potentielles. Le résultat est moins de temps consacré aux retouches. En fait, les industries signalent une diminution jusqu'à 30 % des temps de reprise lors du passage d'une configuration à 3 à 5 axes.

Les machines 5 axes excellent dans les détails. Avec une mobilité supplémentaire, l'outil accède aux zones difficiles d'accès. Les pièces complexes, comme les aubes de turbine, en bénéficient énormément. Les machines traditionnelles à 3 axes rencontrent des difficultés ici. Mais avec le 5 axes, les détails complexes sont façonnés avec une précision inégalée, souvent dans une seule configuration.

Chaque fois qu'une pièce est repositionnée en usinage 3 axes, il existe un risque d'erreur. Mais dans l'usinage 5 axes, plusieurs côtés d'une pièce sont accessibles sans repositionnement. Moins de repositionnements signifie moins de risques d’erreurs. Les industries ont observé jusqu'à 25 % de diminution des erreurs d'usinage avec les processus 5 axes.

Le maintien de tolérances serrées est primordial en usinage. Avec les machines à 5 axes, le contrôle de l'outil est amélioré. Un tel contrôle garantit que les pièces restent dans les tolérances définies, souvent aussi strictes que 0,0001 pouce. Pour les industries où la précision n’est pas négociable, l’usinage 5 axes s’avère inestimable.

Aspect | Une plus grande précision | Moins de vibrations | Textures améliorées | Des résultats cohérents | Reprise réduite | Des détails plus fins | Erreurs minimisées | Tolérances maintenues |

Plage de mesure | 0,01 mm - 0,1 mm | 1-5 Hz | Ra 0,8 - 2 μm | 95-99% | 10-20% | 0,01 mm - 0,05 mm | 1-3% | ±0,02 mm |

Équipement utilisé | Étriers | Stabilisateurs | Profilomètre de surface | Système de contrôle de qualité | Outils de réparation | Microscope | Détecteur d'erreur | Jauge |

Standard d'industrie | ISO 9001 | OIN 1940 | OIN 25178 | OIN 2859-1 | OIN 9000 | ISO 2768-mK | OIN 9000 | OIN 286-1 |

Impact matériel | Riche en métaux | Médium sur les plastiques | Haut en céramique | Tous les matériaux | Riche en métaux | Haut sur le verre | Tous les matériaux | Médium sur les métaux |

Application | Usinage | Assemblée | Peinture | Fabrication | Post-production | Bijoux | La saisie des données | Usinage |

Avantages | Dimensions précises | Fonctionnement stable | Appel esthétique | Sortie prévisible | Économies de coûts | Conceptions complexes | Processus fiables | Limites spécifiées respectées |

Risques associés | Erreurs de mesure | Problèmes de résonance | Textures incohérentes | Qualité variable | Consommation de temps | Rupture | Corruption de données | Résultats hors spécifications |

Tableau sur la finition de surface et la précision !

En usinage 5 axes, les outils subissent une usure uniforme. L'usure uniforme des outils entraîne une durée de vie plus longue que les systèmes à 3 axes.

Avec les machines à 5 axes, vous maintenez une vitesse d’avance constante. La cohérence garantit une usure uniforme de l'outil, conduisant à une durée de vie prévisible.

Atteindre des RPM optimaux est possible avec l’usinage 5 axes. La capacité de réglage sur cinq axes différents garantit que la machine fonctionne à sa meilleure vitesse, réduisant ainsi l'usure des outils.

Les systèmes à 5 axes réduisent la friction. Avec un mouvement précis sur tous les axes, il y a moins de meulage contre les matériaux. Une friction plus faible signifie que les outils restent affûtés plus longtemps.

Moins de rétractations constituent un avantage significatif. Les machines à 5 axes nécessitent moins de retraits, garantissant des opérations plus fluides et moins d'usure des outils.

Grâce à la polyvalence de l’usinage 5 axes, les changements d’outils fréquents deviennent inutiles. Moins de changements d'outils se traduisent par une durée de vie prolongée de l'outil et une qualité de produit constante.

Dans l'usinage 5 axes, les outils peuvent approcher les pièces dans n'importe quelle direction. Vous bénéficiez de configurations plus rapides et plus efficaces. La machine ne nécessite pas plusieurs appareils, ce qui réduit considérablement le temps d'installation.

Les machines à 5 axes effectuent des tâches en moins de passes par rapport aux machines à 3 axes. Avec les deux axes ajoutés, des pièces complexes sont façonnées en une seule fois. Vous économisez du temps et du matériel.

La machine à 5 axes se déplace selon une trajectoire plus directe pour atteindre différentes surfaces. La broche se déplace sans détours inutiles, garantissant un usinage plus rapide et plus fluide. N'oubliez pas que le temps gagné dans les transitions se traduit par une augmentation des cadences de production.

L'usinage 5 axes permet des ajustements dynamiques. La tête de la machine s'incline et tourne, permettant des angles d'outil optimaux. De telles capacités minimisent les interférences avec les outils, améliorent les états de surface et optimisent la durée de vie des outils.

Les mécanismes de retour avancés dans les machines 5 axes offrent des corrections en temps réel. En cas de divergences, la machines'ajuste immédiatement. La cohérence de la qualité des produits devient une caractéristique de l’usinage 5 axes.

En usinage 5 axes, la machine peut approcher la pièce dans toutes les directions. Vous obtenez ainsi un enlèvement de matière optimal. Une telle capacité garantit que seul le matériel nécessaire est emporté. Ce faisant, vous obtenez une utilisation efficace des matières premières.

L'usinage 5 axes offre une mise en forme quasi nette. Cela signifie que votre pièce ressort presque dans sa forme définitive après la première coupe. Par conséquent, moins de processus sont nécessaires, ce qui rationalise la production et réduit les déchets.

Avec les machines 5 axes, vous bénéficiez de moins de réglages. Moins de configurations entraînent moins de risques d’erreurs. Lorsque les erreurs sont minimisées, vous produisez naturellement moins de rebuts. La réduction des déchets se traduit par des économies de coûts en matières premières.

La précision est primordiale en usinage. Les machines à 5 axes offrent des coupes précises à chaque fois. Avec une telle précision, aucune retouche n’est nécessaire. Chaque coupe compte et chaque coupe est bonne. Ainsi, le gaspillage de matériaux dû à des imprécisions appartient au passé.

En usinage 5 axes, votre retour sur investissement (ROI) s'envole. Une précision améliorée entraîne moins d’erreurs. Moins d’erreurs signifie moins de gaspillage de matière. Moins de déchets contribue directement à un retour sur investissement accru.

La transition vers des machines à 5 axes et le coût de la main-d’œuvre s’effondrent. Les ajustements manuels sont minimisés. Une machine gère des tâches qui en nécessitaient autrefois plusieurs. Les heures de travail diminuent, ce qui entraîne des économies substantielles.

Les temps d’arrêt des équipements sont considérablement réduits grâce à l’usinage 5 axes. Les changements rapides d’outils deviennent la norme. Les mouvements simultanés des pièces de la machine éliminent les pauses. Les opérations continues conduisent à une disponibilité et des taux de production optimaux.

Les machines 5 axes réduisent le besoin d’outils spéciaux. Avec la polyvalence des opérations, moins d’outils stockent l’inventaire. Cela réduit les coûts d'inventaire et libère du capital pour d'autres entreprises.

L’efficacité n’est pas seulement une question de production. Les machines 5 axes se révèlent économes en énergie. Leurs mouvements optimisés nécessitent moins de puissance. Une empreinte carbone réduite et des factures d’énergie réduites en résultent.

Dans l'industrie de l'usinage, les capacités 5 axes confèrent un avantage concurrentiel significatif. Livrez des pièces complexes plus rapidement. Répondez aux demandes des clients avec une précision inégalée. Établissez votre entreprise en tant que fournisseur de premier plan sur le marché.

Beaucoup pensent que l’usinage 5 axes entraîne des dépenses élevées. En réalité, les investissements initiaux peuvent être élevés, mais des économies à long terme sont réalisées grâce à des configurations réduites et à des opérations plus rapides.

Une idée dominante suggère que l’usinage 5 axes ne sert qu’à des tâches complexes. Pourtant, même les tâches les plus simples bénéficient de la précision et de l’efficacité offertes par cette méthode avancée.

Certains affirment que la mise en place d’une machine à 5 axes est un défi. En revanche, les experts affirment qu’une fois familiarisées, les configurations deviennent simples, ce qui entraîne une réduction des temps de production.

Une idée fausse très répandue tourne autour de la croyance selon laquelle maîtriser l’usinage 5 axes est intimidant. Avec une formation et des ressources appropriées, les opérateurs peuvent s’adapter rapidement aux capacités améliorées.

Le mythe persiste selon lequel seules les grandes entreprises peuvent exploiter la puissance de l’usinage 5 axes. Toutefois, les petites entités peuvent également tirer parti de ses avantages pour améliorer la qualité de leur production.

Contrairement au mythe, les machines 5 axes ne nécessitent pas toujours un entretien approfondi. Des contrôles réguliers garantissent le bon fonctionnement, démystifiant ainsi le mythe de la maintenance excessive.

Certains prétendent que les outils des machines 5 axes s’usent plus rapidement. Cependant, la répartition uniforme des forces de coupe prolonge souvent la durée de vie des outils, contredisant cette idée fausse.

Les détracteurs affirment que la polyvalence des machines 5 axes est limitée. Au contraire, leur adaptabilité dans la gestion efficace de diverses tâches met en valeur leur vaste gamme d’applications.

Grâce à cet aperçu complet, vous avez compris pourquoi l'usinage 5 axes est-il considéré comme meilleur que l'usinage 3 axes ? De l’amélioration de la précision aux économies de coûts, il offre des avantages inégalés.

Pour ceux qui recherchent l'excellence en matière d'usinage, c'est clair : le 5 axes est l'avenir. Maintenant, élevez vos projets d’usinage. Visitez CNCYANGSEN et faites un pas dans la technologie de pointe.