Ayant l'usinage multi-axes comme moyen habituel de résoudre des problèmes de moulage de pièces complexes, cette méthode présuppose une précision exceptionnelle. Il exploite l'ensemble du spectre, des contours précis et complexes jusqu'à une tolérance serrée, bénéficiant de la programmation CNC et d'une solution d'usinage adaptative. Les industries allant de l'aérospatiale aux dispositifs médicaux sont l'un des marchés qui exploitent cette technologie pour obtenir des pièces qui nécessiteraient des détails très exigeants et complexes.

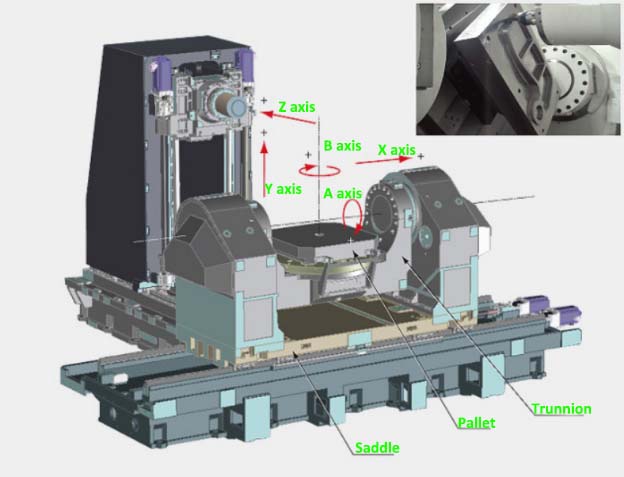

L'usinage multi-axes (MAM) est la méthode qui donne une précision particulière à certaines pièces, dont la structure n'est pas si simple. Il implémente plusieurs axes Machines CNC - au moins trois axes. À travers ces cellules, des processus paramétriques chassent des formes complexes non atteintes par le fraisage de trajectoire. MAM est conçu pour utiliser des outils tels que des fraises en bout et des tours, qui sont davantage utilisés dans l'industrie aérospatiale, afin d'offrir une solution qui supervise les dispositifs médicaux de haute précision. Il montre une grande réduction du temps de production, ce qui rend le processus plus rapide et l'opération efficace.

Machines équipées de 5 axes L'interpolation améliore les capacités d'usinage. Les pièces complexes nécessitent un mouvement précis le long de cinq axes. Le logiciel de FAO optimise les parcours d'outils. L’efficacité monte en flèche avec des temps de configuration réduits.

La découpe simultanée avec des machines multi-axes accélère la production. Les outils se déplacent sur plusieurs axes, ce qui réduit considérablement le temps. Des géométries complexes sont réalisables avec une seule pince. Les temps d'arrêt sont minimisés, augmentant ainsi le débit.

La qualité du contrôle de précision dans l’usinage multi-axes garantit une précision inégalée. Des réglages fins sur les axes X, Y, Z, A et B garantissent des dimensions exactes. Les finitions de haute qualité sont standard. Les marges d’erreur diminuent, améliorant ainsi la qualité des produits.

La synchronisation des axes garantit un mouvement harmonieux dans l'usinage multi-axes. Les mouvements coordonnés des axes produisent facilement des formes complexes. La synchronisation améliore la finition de surface et réduit l'usure des outils. La productivité bénéficie d’opérations fluides et efficaces.

Les machines dotées de capacités 5 axes révolutionnent la précision et la complexité de la fabrication de pièces. Un logiciel CAM avancé orchestre les mouvements. La vitesse de broche atteint des milliers, améliorant ainsi la finition de surface. La polyvalence dans les secteurs de l'aérospatiale, de l'automobile et du médical est inégalée. Les ingénieurs le préfèrent pour les conceptions complexes. Moins de configuration requise. Précision en microns, atteinte.

Le tournage 7 axes apporte une flexibilité inégalée à l’usinage. Ajoutez deux axes supplémentaires pour les géométries complexes. Permet une fabrication à configuration unique, ce qui réduit le temps. Idéal pour les composants aérospatiaux, où la précision est importante. Les vitesses de rotation varient, maximisant l’efficacité. Le contrôle CNC garantit une répétabilité exacte. Les magasins apprécient sa capacité d'adaptation pour des solutions sur mesure.

La technologie multi-tourelles rationalise les opérations de production en grand volume. Les deux tourelles fonctionnent simultanément, réduisant ainsi les temps de cycle. L'intégration avec l'outillage dynamique permet la fabrication complète de pièces en une seule fois. Elle excelle dans le secteur automobile, produisant des pièces rapidement. Les changements d'outils rapides minimisent les temps d'arrêt. La précision et la rapidité sont les maîtres mots.

Les machines à tête pivotante offrent des angles inégalés pour l’usinage de pièces complexes. Flexible Tête d'indexation CNC l'orientation atteint les zones difficiles, améliorant ainsi la conception du produit. La réalisation de détails fins est populaire dans la fabrication de moules. Orientation de la broche contrôlée avec précision par CNC. Il en résulte des finitions de haute qualité. Les secteurs manufacturiers bénéficient de ses vastes capacités, garantissant un savoir-faire supérieur.

L'usinage multi-axes surpasse les méthodes traditionnelles en atteignant des tolérances serrées. Les surfaces complexes sont usinées avec précision. La marge d’erreur est considérablement réduite. L'usinage traditionnel présente ici des difficultés, nécessitant plusieurs configurations. Les systèmes multi-axes gèrent la complexité dans une seule configuration. Cela se traduit par une précision supérieure. Les industries exigeant une haute précision en bénéficient grandement.

Les temps de configuration chutent avec l’usinage multi-axes. Les méthodes traditionnelles nécessitent diverses configurations pour les pièces complexes. Chaque configuration introduit un potentiel d'erreur. L'usinage multi-axes consolide les processus. En conséquence, l’efficacité monte en flèche. Les gains de temps se traduisent par des réductions de coûts. Les fabricants constatent une amélioration du débit. L’impact sur les délais de production est profond.

La durée de vie de l'outil s'étend dans les configurations d'usinage multi-axes. Les techniques traditionnelles abusent souvent des outils, ce qui entraîne leur usure. Les approches multi-axes répartissent la charge de travail plus uniformément. Les outils subissent moins de contraintes par coupe. La programmation avancée optimise les parcours d'outils, réduisant ainsi l'usure inutile. La longévité des outils signifie des coûts de remplacement inférieurs.

La qualité de la finition de surface est inégalée avec l’usinage multi-axes. Les méthodes traditionnelles peuvent nécessiter des processus secondaires pour plus de douceur. L'usinage multi-axes permet d'obtenir des finitions fines en un seul passage. La possibilité d'approcher la pièce sous des angles optimaux élimine les imperfections. Il en résulte des pièces esthétiquement agréables et fonctionnellement supérieures.

L'usinage multi-axes réduit considérablement le temps de production. En consolidant les opérations, il élimine le besoin de plusieurs configurations. Des projets qui prenaient autrefois des semaines se terminent désormais en quelques jours. En rationalisant le flux de travail, les fabricants respectent plus facilement les délais serrés. Cette efficacité augmente le rendement et la satisfaction des clients.

La précision dans la fabrication de haute précision atteint de nouveaux sommets grâce à l’usinage multi-axes. La précision de ces machines minimise les erreurs à un niveau proche de zéro. Les composants s'adaptent parfaitement du premier coup. Les industries sans marge d’erreur, comme l’aérospatiale et le médical, s’appuient sur cette technologie. Des produits de qualité sont le résultat constant.

La création de formes complexes devient réalisable grâce à l'usinage multi-axes. Les méthodes traditionnelles ont du mal à composer avec des conceptions complexes. Les systèmes multi-axes manœuvrent d’une manière auparavant inimaginable, fabriquant des pièces détaillées sans effort. Cette capacité ouvre les portes à des conceptions de produits innovantes dans tous les secteurs. Les fabricants réalisent des formes autrefois considérées comme impossibles.

L’avantage unique de l’usinage multi-axes en termes de configuration est transformateur. Les méthodes traditionnelles nécessitent un repositionnement, ce qui augmente le temps et les risques d'erreur. Les machines multi-axes éliminent ce problème ; produire des pièces de la matière première au produit fini en une seule fois. Cela révolutionne les lignes de production, les rendant plus simples et plus fiables.

Usinage multi-axes permet de donner aux idées des formes alléchantes. Cela passe par la géométrie compliquée des falaises qui rétrécissent (rendent petites). Et puis il façonne les jolies statues avec beaucoup de détails. Il possède une polyvalence dans les domaines de l’art, de l’aérospatiale et de nombreux autres domaines, mis en valeur par son génie dans ce domaine. La capacité à fournir une telle complexité a contribué au caractère unique de l’usinage multi-axes.

Avec les centres d'usinage complexes à 3 axes, 4 axes et 5 axes, ils sont normalement impliqués dans l'usinage en contre-dépouille. Les contre-dépouilles constituent le problème de l'usinage conventionnel, qui ne pose aucun problème avec l'utilisation d'une variété de technologies d'axes. Cette méthode garantit la pénétration directe dans les parties obscures de la statue tout en coupant nettement sous différents angles.

Ainsi, dans ces nano-usines, il n’y a aucune imperfection, car des machines comme celles-ci sont conçues uniquement pour réaliser des pièces que les humains ne seraient pas déjà capables de réaliser. L’avenir de la fabrication est sans aucun doute prometteur, qu’il s’agisse d’efficacité ou de précision, tout cela grâce à ses prouesses de manipulation innovantes.

La bonne gestion des angles fait partie des clés des possibilités de l’usinage multi-axes. Cela devient l’arène où les adversaires affrontent leurs esprits car ils sont passés maîtres dans l’art de gérer des angles inhabituels. Cette flexibilité est cruciale pour les secteurs de l’aérospatiale et de l’automobile, où la précision du déréglage est une chose qui peut être un succès ou un échec.

C’est avec l’usinage multi-axes que le formage de précision de pièces 3D complexes ayant des angles variés devient une expérience régulière, améliorant ainsi automatiquement la fonctionnalité et la beauté d’un produit.

Selon les exigences de précision du fraisage, la tolérance marquée ne peut être négligée lors de la fabrication de produits de haute qualité. Dans le domaine de la rectification, l'usinage multi-axes surpasse grâce à des pièces dont la précision n'est constante qu'à quelques microniveaux. Cet aspect garantit que les pièces sont parfaitement assemblées, ce qui se traduit par de meilleures performances et fiabilité.

L'un des facteurs qui garantissent que l'usinage multi-axes est considéré comme le fondement d'une fabrication moderne fonctionnant selon un régime de tolérance zéro et sans compromis sur la qualité est la capacité constante à atteindre des tolérances aussi proches de la perfection.

Fonctionnalité | Exigence | Capacité multi-axes | Niveau de précision | Complexité de la configuration | Optimisation du parcours d'outil | Qualité des résultats |

Profils complexes | Haut | Avancé | ≤ 5 microns | Moyen | Programmation CNC | Supérieur |

Gestion des contre-dépouilles | Moyen | Excellent | ≤ 10 microns | Haut | Interpolation 5D | Haute précision |

Angles complexes | Haut | Exceptionnel | ≤ 3 microns | Haut | Stratégies de FAO | Réplication exacte |

Tolérances strictes | Très haut | Supérieur | ≤ 2 microns | Moyen à élevé | Usinage adaptatif | Ultra-précision |

Tableau sur la fabrication de composants complexes avec l'usinage multi-axes !

Dans le véritable usinage multiaxial, l'obtention d'un moule de précision au niveau du micron est un résultat que les méthodes traditionnelles ne pouvaient pas atteindre. Ces roulements de haute précision s'adaptent parfaitement et garantissent qu'ils constituent un élément essentiel des applications de haute technologie. Être capable d’atteindre de tels niveaux de tolérance signifie rien de moins qu’un changement de paradigme pour la fabrication, ouvrant ainsi de toutes nouvelles dimensions à la créativité.

Dans le cadre d'un usinage multi-axes, l'intégrité de la surface doit être la priorité absolue. Il s’agit d’une étape cruciale pour minimiser les erreurs dimensionnelles et obtenir une finition de haute qualité. Il est particulièrement pertinent pour des tâches telles que les roulements spéciaux dans l'industrie nécessitant un frottement moindre et une résistance à l'usure élevée. La qualité de la finition de surface permet aux pièces de fonctionner plus longtemps sous les facteurs de contrainte, offrant ainsi une durée fiable d'excellence.

Les composants existants dont la précision est maintenue grâce à l'usinage multi-axes ne peuvent jamais être battus. Grâce à cette approche, les formes complexes sont fidèlement copiées et le souhait du designer est traité avec le plus grand soin.

Ce type de traitement offre plus de précision là où l'usinage conventionnel n'est pas efficace dans les articles de haute technologie. L'usinage multi-axes offre un haut degré de précision en contrôlant avec précision la trajectoire de l'outil de telle sorte que la géométrie de conception prévue ne soit pas déformée et que toutes les courbes définies dans l'outil de CAO soient reproduites avec précision.

L'usinage multi-axes accélère l'enlèvement de matière, réduisant ainsi les temps de production. Ce processus utilise des outils de coupe avancés et des chemins optimisés, enlevant plus de matière par passe. L’efficacité monte en flèche, en particulier pour les pièces complexes. Les fabricants bénéficient de temps de cycle réduits, répondant ainsi plus rapidement à la demande. Cette capacité change la donne sur les marchés concurrentiels.

Les temps d’arrêt diminuent grâce à l’usinage multi-axes. Ses capacités avancées réduisent le besoin de configurations multiples et de changements d’outils. Les intervalles de maintenance s'allongent en raison d'une usure moindre des composants. Les opérations se déroulent plus facilement et plus longtemps, améliorant ainsi la productivité. Cette réduction des temps d’arrêt est vitale pour les environnements de fabrication à gros volumes.

L'optimisation du flux de travail est inhérente à l'usinage multi-axes. Son approche intégrée consolide les processus, améliore la coordination et réduit les erreurs. Les lignes de production deviennent plus rationalisées, avec moins de goulots d'étranglement. Le résultat est une opération transparente de la conception au produit fini. Les gains d’efficacité résultant de cette optimisation réduisent les coûts et augmentent la production.

UN. L'usinage multi-axes offre une précision inégalée en opérant sur plusieurs axes simultanément, un contraste frappant avec les méthodes traditionnelles. Cette approche minimise les configurations, améliore la production de pièces complexes et améliore la précision. Cela change la donne pour les industries ayant besoin de conceptions complexes, en réduisant à la fois le temps et les erreurs.

UN. La précision de l'usinage multi-axes découle de sa capacité à respecter des tolérances serrées et à produire des géométries complexes en une seule configuration. Cette capacité garantit des composants avec une précision au micron, vitale pour les applications hautes performances. Un contrôle et une flexibilité améliorés se traduisent par une qualité supérieure, ayant un impact direct sur la fiabilité et la fonctionnalité du produit.

UN. Oui, l'usinage multi-axes est polyvalent et traite une large gamme de matériaux, des métaux aux plastiques et composites. Les parcours d'outils et les stratégies de coupe avancés s'adaptent aux spécificités des matériaux, optimisant ainsi les conditions de coupe. Cette adaptabilité permet un usinage efficace même des matériaux les plus difficiles, élargissant ainsi les possibilités de fabrication.

UN. Les coûts initiaux de l’usinage multi-axes incluent un investissement en équipement et une formation plus élevés. Cependant, ceux-ci sont compensés par des gains à long terme en termes d’efficacité, de réduction des déchets et de polyvalence. La capacité de produire des pièces complexes avec moins de configurations réduit les coûts opérationnels, ce qui en fait un investissement judicieux pour les besoins de fabrication avancés.

L’utilisation de l’usinage multi-axes permet de fabriquer des pièces avec la plus grande précision, ce qui est pratiquement impossible à atteindre avec toute autre méthode. Il s'agit donc d'un avantage concurrentiel permettant de créer des solutions de qualité en tenant compte des enjeux. Pour les personnes qui cherchent à améliorer leurs niveaux de production, visitez-nous à CNCYANGSEN Découvrez l'application de notre savoir-faire en production Multi Axes pour résoudre de manière appropriée toutes vos difficultés de détourage.

À mesure que le monde qui nous entoure évolue, le domaine de l’ingénierie évolue également. Du développement de technologies durables à la résolution des plus grands défis mondiaux, les ingénieurs sont à la pointe de l’innovation.