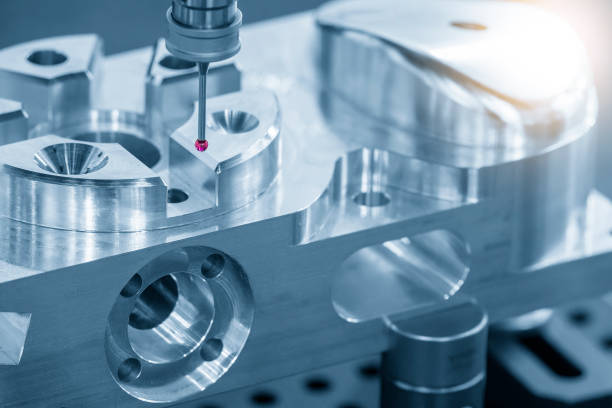

Dans le monde de l'ingénierie de précision, où un cheveu peut faire la différence entre le succès et l'échec, le rôle de CNC outils de mesure est tout simplement critique. Ces outils servent de sentinelles silencieuses, garantissant que chaque détail complexe d'une conception se traduit parfaitement dans la réalité. Plongeons donc dans le domaine fascinant des outils de mesure CNC et explorons les merveilles qu'ils apportent à la fabrication.

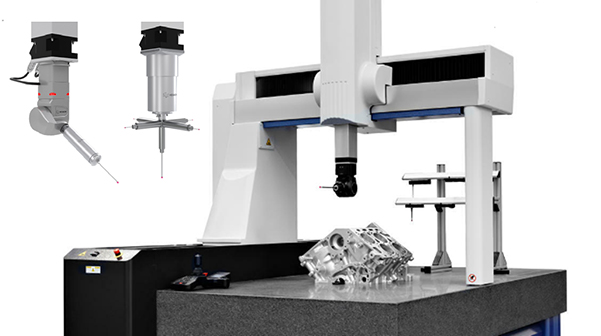

Imaginez ceci : une machine qui combine la précision d’un artisan qualifié avec l’efficacité d’un superordinateur. C'est l'essence même d'une machine à mesurer tridimensionnelle ou MMT. C'est comme le Sherlock Holmes du monde manufacturier, résolvant des mystères dimensionnels avec une précision étrange.

La MMT constitue la pierre angulaire des outils de mesure CNC. Sa mission ? Mesurer les objets avec une précision étonnante, permettant aux fabricants de s'assurer que leurs créations correspondent parfaitement aux spécifications prévues.

Imaginez que vous venez de concevoir un composant complexe pour un vaisseau spatial. Chaque courbe, angle et indentation compte. La MMT entre en jeu en sondant la surface de l'objet avec une précision extrême. À l’aide d’une tête de sonde, il cartographie les coordonnées de différents points de l’objet, construisant ainsi un modèle 3D. Ce modèle est ensuite comparé au plan de conception, révélant tout écart ayant pu survenir lors de la fabrication.

Mais voici la magie : il ne s’agit pas seulement d’identifier les écarts. Le CMM aide également les ingénieurs à analyser la qualité globale de leurs processus de fabrication. C'est comme un médecin qui examine votre chaîne de production, identifie les domaines à améliorer et s'assure que chaque pièce répond aux normes de référence.

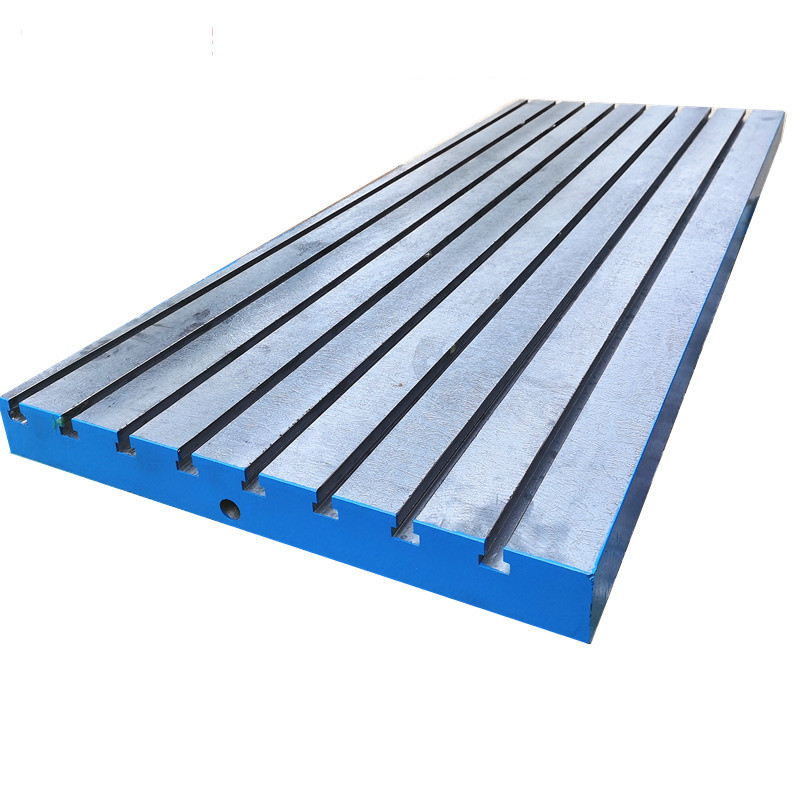

Considérez une plaque de surface comme une toile sur laquelle se déroule un travail artistique de précision. Ce n'est pas simplement une surface plane ; c'est un fondement de précision qui ouvre la voie à la perfection. Cet équipement sans prétention est la clé pour garantir que les mesures sont précises dans les moindres détails.

Dans la grande symphonie de la fabrication, la Surface Plate joue le rôle de podium du chef d'orchestre. Il fournit une plate-forme stable et précisément nivelée pour les instruments de mesure, permettant aux ingénieurs de prendre des mesures sans interférence de surfaces inégales.

Imaginez que vous fabriquez un chef-d'œuvre mécanique à l'aide d'un Fraiseuse CNC, une boîte de vitesses qui nécessite un engrènement parfait pour éviter de futurs incidents. La plaque de surface intervient en offrant une scène parfaitement plate et de niveau pour vos mesures. C'est un passage en coulisses vers la précision.

Les ingénieurs placent le composant sur la plaque de surface et utilisent divers outils de mesure CNC tels que des micromètres et des jauges de hauteur pour prendre des mesures. La planéité et le niveau de la plaque garantissent que les mesures sont cohérentes, exemptes des distorsions qui pourraient se produire sur des surfaces irrégulières. Essentiellement, la Surface Plate crée un environnement contrôlé, transformant l’art de la mesure en une science exacte.

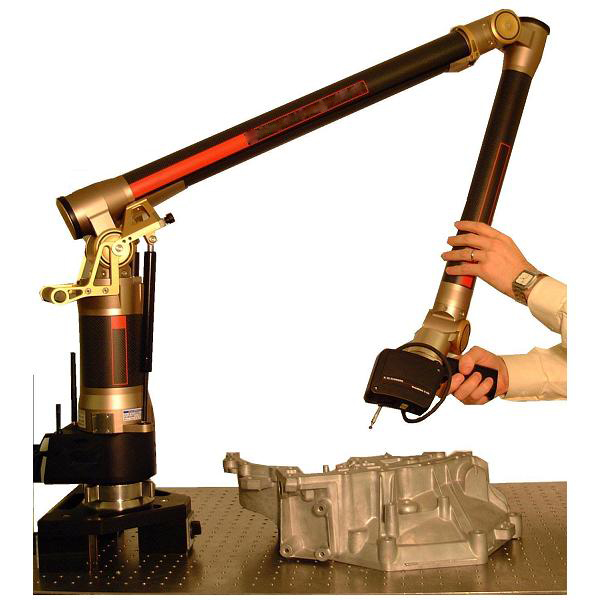

Entrez dans le royaume du futur : les bras à balayage laser. Ces engins de haute technologie apportent la puissance des lasers au monde de la mesure, révolutionnant la façon dont nous capturons les données et garantissant que même les conceptions les plus complexes sont reproduites avec la plus grande fidélité.

Si la MMT est Sherlock Holmes, alors le bras de balayage laser est le Watson technologique. Armé de lasers et de capteurs, il capture des détails complexes d'une manière que même l'œil humain le plus averti pourrait manquer.

Imaginez un scénario dans lequel vous êtes chargé de recréer le chef-d'œuvre d'un sculpteur, une statue qui est une œuvre d'art et d'ingénierie. Les méthodes traditionnelles peuvent avoir du mal à capturer chaque courbe et contour, mais pas le bras de balayage laser.

Cet outil futuriste utilise des lasers pour numériser des objets, créant ainsi une représentation numérique du monde physique. Chaque coin, recoin et détail complexe est capturé en quelques instants. C'est comme une imprimante 3D inversée, transformant la réalité en un chef-d'œuvre numérique.

Mais le véritable charme réside dans sa polyvalence. Les bras à balayage laser ne se limitent pas aux objets inanimés ; ils peuvent mesurer des surfaces complexes, des formes organiques et même des composants en mouvement comme Tour CNC. Qu'il s'agisse d'inspecter une aube de turbine d'avion ou d'analyser un implant médical personnalisé, ces bras apportent un niveau de précision qui remodèle les industries.

Imaginez un outil qui détient le pouvoir d'accorder ou de refuser le passage : c'est la jauge Go/No-Go. Il s'agit d'un gardien de la précision, garantissant que les composants répondent aux spécifications exactes requises pour qu'ils fonctionnent ensemble de manière transparente.

La jauge Go/No-Go incarne un verdict binaire. Il ne s'embarrasse pas de mesures ; au contraire, il répond à une question fondamentale : le composant respecte-t-il les tolérances autorisées ?

Imaginons un scénario dans le domaine automobile. Imaginez un piston qui doit glisser en douceur dans son cylindre. La jauge Go/No-Go intervient pour décider du sort du piston. Si le piston glisse sans effortpasse du côté "Go" mais refuse de bouger du côté "No-Go", c'est un signe évident de précision.

Cet outil simplifie la complexité de la mesure en éliminant le besoin de chiffres. C'est comme un feu de signalisation pour les ingénieurs : vert pour l'approbation et rouge pour la réévaluation. Dans un monde où la précision est primordiale, la jauge Go/No-Go fournit un verdict instantané qui permet à la chaîne de production de continuer à avancer en toute confiance.

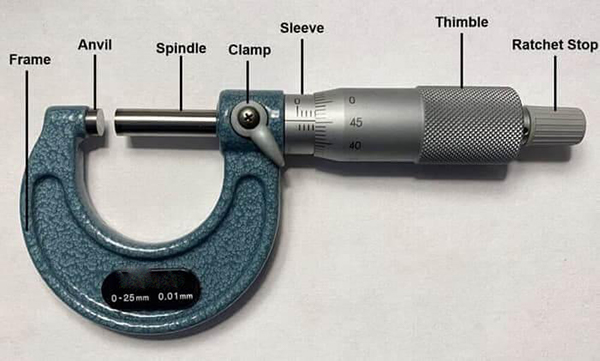

Si la jauge Go/No-Go est l’outil des décisions binaires, alors le micromètre est le maestro des minuties. Cet appareil plonge dans le domaine des mesures microscopiques, révélant les moindres détails qui contribuent à une exécution sans faille.

Le micromètre est une baguette magique pour ceux qui cherchent à mesurer ce qui semble incommensurable. Il dévoile les mystères qui se cachent dans les dimensions infimes d’un composant.

Prenons un scénario dans lequel des ingénieurs aérospatiaux fabriquent une pale de turbine. La courbure et l'épaisseur de la lame doivent répondre aux normes les plus strictes. C’est là qu’entre en scène le micromètre avec ses mâchoires fines. Il mesure délicatement les dimensions avec une précision allant jusqu’au micromètre – une fraction de la largeur d’un cheveu humain.

Mais il ne s’agit pas seulement de mesures ; c'est une question de cohérence. Une série de mesures peut révéler des variations qui autrement pourraient passer inaperçues. Le micromètre transforme un composant d'un plan abstrait en une entité tangible, garantissant que chaque détail est pris en compte.

Découvrez l'outil multifonction du monde de la mesure : les pieds à coulisse. Tel un couteau suisse, les pieds à coulisse se présentent sous différentes formes, chacune étant conçue pour relever avec finesse des défis de mesure spécifiques. C'est un compagnon polyvalent dans la quête de la précision.

Les pieds à coulisse sont les caméléons de la mesure. Ils s'adaptent à différents scénarios, offrant un moyen flexible mais précis de mesurer les dimensions.

Imaginez fabriquer un implant médical. Les étriers interviennent pour mesurer la longueur, la largeur et même la profondeur de l'implant. Cet outil polyvalent offre des options – pieds à coulisse, numériques ou à cadran – adaptées à la nature de la tâche.

Avec les étriers, les ingénieurs n'ont pas besoin de se fier uniquement à la précision d'un seul outil. Ils peuvent choisir la variante la mieux adaptée pour garantir l’exactitude. De la mesure du diamètre d'une vis à l'évaluation de l'épaisseur d'une feuille de métal, les étriers font preuve de leurs muscles d'adaptabilité, ce qui en fait un incontournable dans l'arsenal des outils de mesure CNC.

S'aventurant dans le domaine de la dynamique des fluides, l'Air Gage occupe le devant de la scène. Cet outil s'appuie sur l'air comme moyen de mesure, exploitant le pouvoir subtil des différences de pression pour évaluer des dimensions qui pourraient défier les outils traditionnels.

L'Air Gage est comme un chuchoteur ou machine CNC verticale aux composants qui nécessitent un toucher doux. Son utilisation de la pression atmosphérique pour détecter d'infimes variations le distingue dans le monde de Perceuses CNC et d'autres outils de mesure.

Prenons le cas d'un dispositif médical nécessitant un diamètre d'alésage précis. Les outils traditionnels peuvent avoir du mal, mais l'Air Gage vient à la rescousse. En mesurant la différence de pression entre le manomètre et le composant, il détermine avec précision le diamètre sans causer de dommages.

La dépendance de cet outil aux propriétés innées de l’air met en valeur l’ingéniosité de l’ingénierie de précision. Cela nous rappelle que parfois, une légère respiration peut révéler les détails les plus complexes, et que dans le monde de la mesure CNC, la précision prend de nombreuses formes.

Dans la symphonie de l'ingénierie de précision, l'orchestre des outils de mesure CNC joue un large éventail d'instruments et les types incluent Tour CNC, machine CNC verticale, et Perceuse CNC. Poursuivons notre exploration en explorant les capacités uniques d'outils plus essentiels qui ornent cet ensemble remarquable.

Imaginez un outil capable d'agrandir, de mesurer et de comparer les composants en un seul coup d'œil : c'est le comparateur optique. C'est comme une loupe dotée d'un doctorat en précision, révélant des écarts qui pourraient échapper à l'œil nu.

Le comparateur optique est le détective du monde de la mesure, révélant les mystères cachés dans les moindres détails. Sa capacité à créer des images agrandies des composants permet aux ingénieurs de repérer les moindres imperfections.

Imaginez un scénario dans lequel des engrenages complexes nécessitent que leurs dents soient examinées pour un maillage parfait. Le comparateur optique entre en scène en projetant une image agrandie de l'engrenage sur un écran. Les ingénieurs peuvent ensuite superposer l’image projetée avec une image de référence, détectant instantanément tout écart.

Cet outil repose sur le principe du grossissement optique, où ce sont les yeux qui grossissent les moindres détails, révélant leur vraie nature. C'est un mélange de science et d'art, transformant une loupe traditionnelle en un chef-d'œuvre de haute technologie.

Dans le monde de l'ingénierie, où les filetages maintiennent les composants ensemble, la jauge de filetage joue un rôle d'une importance primordiale. C'est le gardien deajustement et fonctionnalité, garantissant que les fils s'emboîtent de manière transparente et sécurisée.

La jauge de fil peut paraître simple, mais sa signification est immense. C'est le gardien de la compatibilité, permettant aux threads de se joindre en parfaite harmonie.

Prenons un scénario dans lequel un fabricant fabrique des boulons qui doivent se visser sans effort dans des écrous. La jauge de filetage intervient pour garantir que le pas, le diamètre et l'angle des filetages sont parfaitement alignés avec les normes désignées.

La conception de cet outil est ingénieusement simple. Il se compose de filetages usinés avec précision qui servent de référence pour la comparaison. Les ingénieurs testent les filetages du composant par rapport à la jauge, garantissant un ajustement parfait ou révélant tout écart susceptible de compromettre l'intégrité de la connexion.

Imaginez un outil capable de déterminer si un objet est vraiment rond ou s'il présente le moindre soupçon d'irrégularité : c'est le testeur de rondeur. Dans un monde où les composants circulaires dominent, cet outil garantit que la perfection n'est pas seulement un concept, mais une réalité.

Le testeur de rondeur est l'arbitre de la circularité, examinant les objets pour voir s'ils adhèrent à l'essence pure d'un cercle. Sa capacité à détecter les écarts de rondeur est vitale pour diverses industries.

Prenons un scénario dans le domaine des roulements de précision. Le testeur de rondeur sonde méticuleusement les contours du roulement, évaluant s'il est vraiment rond ou s'il présente des écarts subtils susceptibles de provoquer une friction ou un déséquilibre.

Cet outil utilise un stylet qui trace la surface de l'objet, capturant des points de données qui construisent un profil complet. Ce profil est ensuite comparé à une forme circulaire idéale, révélant les écarts qui pourraient nécessiter une correction.

Dans le cadre de la mesure de la profondeur avec précision, le micromètre de profondeur relève le défi. Cet outil est comme un sondeur pour les composants, garantissant que chaque évidement, rainure ou indentation adhère aux spécifications souhaitées.

Le micromètre de profondeur est le spéléologue de la fabrication, explorant les profondeurs des composants pour garantir que leurs dimensions sont aussi profondes qu'elles doivent l'être.

Imaginez une situation dans laquelle les moules doivent être fabriqués avec la profondeur parfaite pour le moulage par injection. Le micromètre de profondeur descend dans les creux du moule, garantissant que chaque recoin est précis à une fraction de millimètre près.

Cet outil comporte une tige délicate qui s'étend dans les cavités, capturant les mesures de profondeur avec une précision remarquable. Qu'il s'agisse d'évaluer la profondeur d'un alésage ou d'évaluer la rainure d'un engrenage, le micromètre de profondeur sonde les profondeurs de la précision.

Dans le monde complexe de l’usinage CNC, l’efficacité des outils de mesure n’est pas uniquement déterminée par leur sophistication. Les compétences et la technique employées par les ingénieurs pour utiliser ces outils avec précision sont tout aussi cruciales. Plongeons dans l'art d'utiliser les outils de mesure CNC avec finesse, en veillant à ce que la précision ne soit pas seulement un objectif, mais une norme atteinte de manière cohérente.

Avant de se lancer dans un voyage de mesure, il est impératif de comprendre les principes fondamentaux de l'outil de mesure spécifique dont vous disposez. Qu'il s'agisse d'un micromètre, d'un pied à coulisse ou de tout autre outil, familiarisez-vous avec ses composants, son fonctionnement et les unités dans lesquelles il mesure. Ces connaissances fondamentales préparent le terrain pour des mesures précises.

Imaginez que vous utilisiez un instrument de musique qui n'a pas été accordé : le résultat serait discordant. De même, avant d’utiliser des outils de mesure CNC, assurez-vous qu’ils sont correctement calibrés. L'étalonnage garantit que la précision de l'outil est vérifiée par rapport à une norme connue. Un étalonnage régulier atténue le risque d’introduire des erreurs dans le processus de mesure.

Considérez l’utilisation des outils de mesure comme un métier qualifié. Tout comme un peintre applique ses coups de pinceau avec précision, les ingénieurs doivent utiliser des techniques cohérentes lors des mesures. Appliquez une pression uniforme, évitez toute force excessive et assurez-vous que l'outil de mesure est bien en contact avec le composant. Cette cohérence élimine la variabilité et contribue à la précision.

L’erreur de parallaxe est un piège courant en matière de mesure. Cela se produit lorsque la mesure est prise sous un angle, ce qui rend la lecture inexacte. Pour atténuer cela, assurez-vous que l'outil de mesure est perpendiculaire au composant mesuré. Cela réduit les risques d’erreur d’évaluation des mesures en raison d’une illusion d’optique.

Lire la mesure sur l’échelle d’un outil est un art en soi. Qu'il s'agisse de lire le dé à coudre d'un micromètre ou l'échelle vernier d'un pied à coulisse, faites attention aux divisions les plus fines. La précision réside souvent dans ces subtiles gradations. Développez un œil vif pour aligner les échelles avec précision et lire les mesures avec précision.

Les facteurs environnementaux peuvent avoir un impact sur les mesures. Vibrations, températureles fluctuations et même la propreté de l’outil de mesure peuvent introduire des erreurs. Minimisez ces influences en travaillant dans un environnement contrôlé, en nettoyant l'outil avant chaque utilisation et en lui permettant de s'acclimater à la température ambiante.

Pour de nombreux outils de mesure, l’établissement précis du point zéro est primordial. Qu'il s'agisse de mettre à zéro un pied à coulisse numérique ou de régler le point de référence sur une machine à mesurer tridimensionnelle, investissez du temps pour vous assurer que le point zéro est parfaitement aligné. Tout décalage à ce stade peut entraîner des erreurs cumulatives dans les mesures ultérieures.

La précision va au-delà de la mesure d’un seul point. Lorsque vous évaluez la précision d’un composant, mesurez plusieurs points et comparez-les. Cette pratique révèle non seulement des variations au sein du composant mais valide également la fiabilité de l'outil de mesure lui-même.

Des mesures précises n’ont autant de valeur que les données qu’elles génèrent. Conservez des enregistrements méticuleux des mesures, y compris les dates, les heures et l'outil de mesure spécifique utilisé. En cas d'incohérences, cette documentation aide au dépannage et au maintien d'une boucle de rétroaction pour une amélioration continue.

Le monde des outils de mesure CNC exige non seulement des prouesses techniques, mais aussi une maîtrise de la technique et de la discipline. L'utilisation précise de ces outils n'est pas une simple étape ; c'est un voyage qui allie connaissance, expérience et précision. En adhérant aux principes d’étalonnage, de cohérence technique et en maîtrisant les nuances de chaque outil, les ingénieurs peuvent transformer la mesure d’une tâche de routine en une forme d’art. Le résultat? Des composants qui incarnent le summum de la précision, où la précision n'est pas seulement un objectif : c'est une façon de travailler.