Démystifier la programmation des machines de tour CNC est l'objectif central de ce blog. Dans ces didacticiels, un vaste monde se dévoile, où la maîtrise du moteur de broche, de la tourelle à outils, de la glissière du chariot et des opérations complexes du code G est à portée de main. Apprenez à exploiter toute la puissance du tour, à programmer avec précision et à optimiser les opérations pour une efficacité maximale. Obtenez des informations qui se traduisent en expertise concrète.

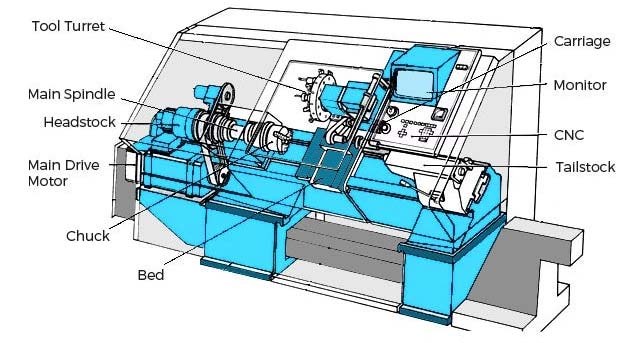

· Moteur de broche : souvent considéré comme le cœur, il entraîne la broche principale. Son RPM (tours par minute) définit les capacités de vitesse de la machine.

· Tourelle à outils : contient plusieurs outils de coupe. Il permet des changements d'outils rapides, améliorant ainsi l'efficacité.

· Glissière du chariot : permet horizontal mouvement. Positionne précisément l'outil contre la pièce.

· Barrière de lit : Une base robuste - assure un mouvement droit de l'outil.

· Contre-pointe : positionnée à l’extrémité, fournit un support pour les pièces longues.

· Mandrin : maintient fermement la pièce à usiner et garantit des opérations précises et fluides.

· Poteau d'outils : Sur le chariot, sécurise les outils de coupe.

· Vis mère : dicte le mouvement de l'outil et convertit le mouvement rotatif en mouvement linéaire.

· Panneau de contrôle : votre centre de commande. À partir de là, les opérateurs saisissent les données essentielles.

· Systèmes de rétroaction : intégrés pour la précision. Surveille et ajuste en permanence les actions de la machine.

· Vis à billes : elles convertissent les mouvements rotatifs en mouvements linéaires. Garantit un mouvement précis de l’outil.

· Moteurs d'axe : entraînent les axes de la machine. Définir la direction et la vitesse du mouvement.

· Système de liquide de refroidissement : distribue des liquides de refroidissement. Prolonge la durée de vie de l'outil, assure des coupes lisses.

· Guide linéaire : assiste le mouvement de l’outil. Réduit la friction, maintient la précision.

· Bouclier de sécurité : protège les opérateurs des débris volants et des contacts accidentels.

Code G est le langage universel pour les opérations CNC. Il dicte le mouvement, la vitesse et la direction. Chaque numéro de code G correspond à une tâche spécifique, comme G01 pour le mouvement linéaire.

Le code M contrôle les fonctions de la machine. En outre, il active le liquide de refroidissement, change les outils et bien plus encore. Par exemple, M03 peut démarrer la rotation de la broche.

Dans la programmation de machines de tour CNC, l'interpolation linéaire trace un chemin droit entre deux points. À l'aide de la commande G01, vous dirigez l'outil le long des axes X et Z.

Avant de sculpter, assurez-vous de la bonne position de l'outil. Le décalage d'outil s'ajuste aux écarts. Avec G10, les corrections s'effectuent en temps réel, garantissant ainsi la précision.

Le tournage frontal s'adresse à l'extrémité de la pièce. Le code G90 facilite le positionnement absolu. Les finitions lisses résultent de procédures précises de tournage du visage.

Le tournage de diamètre façonne des pièces cylindriques. Faites confiance au G92 pour un dimensionnement précis. N'oubliez jamais que la précision garantit des pièces parfaites.

Le perçage crée des trous. Le cycle G81 lance le forage de base. La profondeur, la vitesse et la position de l'outil déterminent la réussite du forage.

Tapotement crée des fils de discussion internes. À l’aide de G84, synchronisez la rotation de la broche avec le mouvement linéaire. Assurez-vous que les robinets correspondent aux dimensions des trous pour un ajustement optimal.

Ce sont des séquences opérationnelles prédéfinies. G73, G76, G89 sont des codes typiques. Les cycles prédéfinis simplifient les opérations CNC et améliorent l'efficacité.

Créer des courbes ? L'interpolation d'arc est cruciale. L'utilisation de G02 pour les arcs dans le sens des aiguilles d'une montre et de G03 pour ceux dans le sens inverse des aiguilles d'une montre simplifie les chemins courbes.

Les fils assurent l'adhérence et la connexion. La commande G76 coupe les fils efficacement. Une synchronisation et une position de l'outil appropriées donnent des résultats optimaux.

Pour les trous profonds, le G83 est un sauveur. Le perçage par picage brise les copeaux, évitant ainsi le colmatage. Les profondeurs de débourrage optimales empêchent la casse de l'outil.

Les commandes du G70 offrent une finition lisse. Après des coupes grossières, le G70 polit les pièces. Chaque chef-d'œuvre mérite une finition impeccable.

Les réductions initiales nécessitent le G71. Il enlève rapidement de la matière et prépare la finition. Les passes difficiles préparent le terrain pour la perfection.

Le tronçonnage coupe les pièces du stock principal. Utilisez le T-tool avec des paramètres spécifiques. Des vitesses d'avance et des profondeurs appropriées garantissent une séparation propre.

L'activation de la broche principale se produit avec M3. Les RPM corrects sont importants. Le bon fonctionnement dépend des vitesses de broche correctes.

L'arrêt de la broche nécessite M5. La sécurité et la maintenance soulignent son importance. Chaque opération a besoin d’un début et d’une fin.

Après les tâches, le retour des outils à leur origine est vital. Le G28 envoie des outils chez lui. Commencez toujours à partir d’un point connu pour la répétabilité.

Différentes tâches nécessitent des outils variés. Les changeurs d'outils changent d'outils de manière transparente. Les codes T, couplés à M6, exécutent des changements d'outils sans faille.

Imagerie miroir dans les offres de programmation de machines de tour CNC précision. En inversant le code d'une pièce, les pièces gauche et droite sont fabriquées de manière transparente. La transition entre les pièces en miroir devient efficace.

Interpolation hélicoïdale

Programmation groove

Discussions à démarrage multiple

Picage variable

Taraudage rigide

Tournage conique

Filetage fin G76

Parcours d'outils avancés

Programmation de sous-programmes

Répétition multiple

Opérations sur l'axe B

Profils complexes

Appel du sous-programme M98

M99 Fin du sous-programme

Après l'appel M98, la commande M99 signale la fin du sous-programme. Il assure des transitions fluides entre les programmes principaux et subsidiaires. | Technique | Application | Exigence de la machine | Niveau de complexité | Outillage | Réduction du temps de cycle (%) |

Utilisation par l'industrie | Imagerie miroir | Pièces symétriques | CNC à deux axes | Modéré | Standard | 10-15 |

Aérospatial | Interpolation hélicoïdale | Perçage de trous, Arcs | CNC 4 axes | Haut | Fraises en bout | 15-25 |

Automobile | Programmation groove | Évidements, contre-dépouilles | Tour | Modéré | Rainurage | 5-10 |

Fabrication générale. | Discussions à démarrage multiple | Engagement de fil plus rapide | CNC multibroches | Haut | Fil | 10-20 |

Hydraulique | Picage variable | Forage de trous profonds | CNC avec cycle de débourrage | Faible à modéré | Forets | 20-30 |

Gaz de pétrole | Taraudage rigide | Création de fil précise | CNC avec broche synchronisée | Haut | Robinets | 10-15 |

Aérospatial | Tournage conique | Formes coniques | Tour avec déport | Modéré | Tournant | 5-10 |

Travail des métaux | Filetage fin G76 | Filetage précis | CNC avec support G-code. | Haut | Fil | 5-15 |

Instrumentation | Parcours d'outils avancés | Contours complexes | CNC 5 axes | Très haut | Multi | 20-35 |

Aérospatial | Programmation de sous-programmes | Répéter les opérations | CNC avancée | Modéré | Standard | 10-20 |

Fabrication générale. | Répétition multiple | Production par lots | CNC avec mémoire | Faible | Standard | 15-25 |

Production de masse | Opérations sur l'axe B | Usinage en angle | CNC multi-axes | Haut | Complexe | 10-20 |

Outils et matrices | Profils complexes | Formes et formulaires personnalisés | CNC 5 axes | Très haut | Spécial | 15-30 |

Fabrication de moules | Appel du sous-programme M98 | Programmation modulaire | CNC avec support G-code. | Modéré | Standard | 10-15 |

Fabrication générale. | M99 Fin du sous-programme | Fin du programme modulaire | CNC avec support G-code. | Faible | Aucun | N / A |

Fabrication générale.

Réduction du temps de cycle

Essais à sec

Minimiser les coupures d'air

Taux d'alimentation optimaux

Parcours d'outils efficaces

Compensation de l'usure des outils

Vitesse de surface constante

Minimiser les changements d'outils

Dilatation thermique

Maintien de la pièce

Compensation adaptative

Lubrification minimale

Usinage à grande vitesse

Réduire les temps d'arrêt

Prévention des erreurs

Simplification des codes

Détection de collision Chaque configuration de machine valorise la précision. Avec CNC Tour Machine

Visualisation du chemin

Usinage virtuel

Validation des codes

Enlèvement de matière

Contrôles de tolérance

Cinématique des machines

Essais à sec

Ajustements de vitesse

Remplacements de flux

Surveillance en temps réel

Coupes d'essai

Rétro-traçage

Sondage virtuel

Analyse de mouvement

Messages d'erreur

Matériaux d'outils L'acier rapide (HSS) et le carbure sont les principaux choix. Le carbure excelle en termes de durabilité, tandis que le HSS offre de la flexibilité. Les deux impacts Tour CNC

Géométries des outils

avantages.

Assurez-vous de sélectionner le support approprié. BT30, CAT40 et HSK sont des variétés courantes. La compatibilité avec la machine à tour garantit l'efficacité.

Les RPM (tours par minute) et les IPM (pouces par minute) comptent. La saisie des valeurs correctes optimise la coupe. Des réglages inappropriés peuvent endommager les outils ou les matériaux.

Le liquide de refroidissement par inondation et le liquide de refroidissement par brouillard se démarquent. Le liquide de refroidissement submerge l'outil, tandis que la brume utilise de fines gouttelettes. Un refroidissement adéquat prolonge la durée de vie de l'outil.

Une préoccupation que chaque opérateur devrait prioriser. Des inspections régulières évitent des arrêts imprévus. Les ruptures compromettent l’intégrité du produit.

Choisissez l'insert adapté au matériau. CNMG, WNMG et DNMG sont des formes populaires. Chacun sert à des opérations de tournage distinctes.

Critique pour les coupes intérieures. Assurez-vous que le diamètre de la barre correspond au projet. Les barres d'alésage robustes réduisent les vibrations, favorisant ainsi la précision.

Intégral pour les opérations de fraisage. Les fraises plates, à billes et à rayon d'angle ont des applications spécifiques. Sélectionnez judicieusement pour obtenir la finition de surface souhaitée.

Déterminez le bon foret pour percer des trous. Les forets hélicoïdaux et les forets plats offrent des variantes. Chaque type de foret a une plage de profondeur et de diamètre spécifique. Alésoirs Parfait pour obtenir des tailles de trous exactes. Utilisez-le après

pour améliorer la précision. Le choix de la taille est primordial.

Créez des fils de discussion internes sans effort. Il existe des robinets à spirale et à cannelures droites. Chacun offre des capacités de threading uniques.

Indispensable pour la programmation des machines de tour CNC, les bibliothèques d'outils stockent et rappellent les paramètres des outils. Des bibliothèques efficaces rationalisent le processus de production.

La compensation de la fraise ajuste les trajectoires des outils en temps réel et reconnaît l'usure des outils et les changements de diamètre. Ainsi, nous garantissons que les produits restent dans les limites de tolérance.

Tutoriel d'intégration étape par étape !

Commencez par importer votre conception CAO dans un logiciel CNC. Utilisez des formats tels que DXF, DWG ou IGES pour une intégration transparente.

Avant toute autre action, assurez-vous que les dimensions de votre conception correspondent à la taille de votre matériau. Mettez les modèles à l’échelle de manière appropriée dans le logiciel pour une exécution précise.

Ensuite, déterminez le chemin que suivra votre outil. M06 (changement d'outil) ou G01 (déplacement linéaire) peuvent être des commandes de code G courantes vues ici.

Avant l'exécution en temps réel, exécutez une simulation. Recherchez d’éventuelles erreurs, chevauchements ou inefficacités dans le mouvement de l’outil.

Une fois satisfait, générez le G-code. Cet ensemble d'instructions indique au tour CNC comment transformer la matière première en la pièce souhaitée.

À l'aide d'un post-processeur, vous pouvez convertir le G-code dans un langage compatible avec votre machine CNC spécifique. Assurez-vous que les commandes du code G, comme G28 (retour à la maison), correspondent aux exigences de la machine.

Dans le logiciel, sélectionnez le type de machine de tour CNC. Différents tours ont des capacités différentes, choisissez donc judicieusement.

Exécutez toujours une vérification des erreurs. Assurez la compatibilité du code avec la machine sélectionnée, en évitant les dommages potentiels ou le gaspillage de matériel.

Après vérification des erreurs, exportez le programme. Utilisez une connexion USB ou directe pour une communication efficace avec la machine.

Chargez le programme dans le contrôleur du tour CNC. Garantissez un transfert de données approprié pour des opérations ininterrompues.

Incorporez des boucles de rétroaction. Surveillez les performances de la machine en temps réel et effectuez les ajustements nécessaires pour des résultats optimaux.

Tirez parti de la bibliothèque d’outils de votre logiciel. Sélectionnez les outils de coupe appropriés, tels que le HSS (acier rapide) ou le carbure, en fonction du matériau et de la finition souhaitée.

Enregistrez toujours votre programme. Sauvegardez le fichier sur des disques externes ou sur un stockage cloud pour éviter la perte de données.

S'adapter aux différences matérielles dans la programmation !

Reconnaissez que différents matériaux présentent différents niveaux de dureté. Lors de la programmation d'un tour CNC, il est primordial de garantir des trajectoires d'outils correctes en fonction de la dureté.

La formation réussie des copeaux résulte de profondeurs et d'angles de coupe précis. Ces réglages proviennent des caractéristiques uniques du matériau.

Chaque matériau possède des propriétés thermiques distinctes. Comprendre comment un matériau se comporte sous l’effet de la chaleur permet d’optimiser les paramètres de coupe.

Les finitions de surface souhaitées exigent une attention aux détails. Différents outils et paramètres génèrent des variations de rugosité de surface.

Des avances et des vitesses de broche variables garantissent un usinage efficace et sûr. Des matériaux spécifiques nécessitent des ajustements uniques.

Les matériaux plus durs accélèrent l’usure des outils. Par conséquent, inspectez fréquemment les outils pour vérifier leur usure, en particulier

Types de liquide de refroidissement

Déstressant

Étirement du matériau

Support de travail adhésif

Amortissement des vibrations

Forces de serrage

Traitement thermique

Post-usinage

Considérations sur le recuit

Traitements de surfaces

Indice d'usinabilité

Familiarisez-vous avec l'indice d'usinabilité d'un matériau. Un indice plus élevé dénote un usinage plus facile, guidant le choix et les réglages des outils. Conclusion Maîtriser la programmation des machines de tour CNC devient un objectif réalisable grâce à ces didacticiels complets. Naviguez à travers l'essentiel, de la compréhension des moteurs de broche aux threads multi-démarrage complexes et aux techniques de programmation avancées.