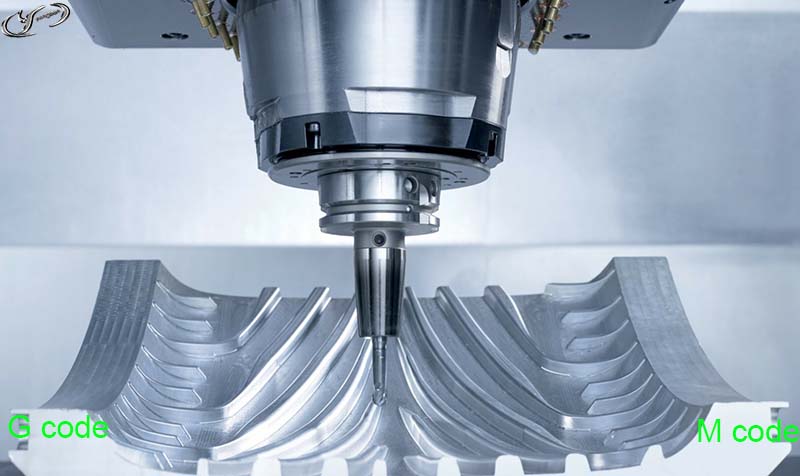

Décoder le mystère des codes G et M détient la clé de la maîtrise de la programmation CNC. Dans ce guide, l'objectif est de décortiquer ces codes, en révélant leur fonction dans le fonctionnement des machines à commande numérique.

L'exploration détaillée comprend la compréhension des machines CNC, les principes de base de la programmation, les erreurs courantes et les conseils d'optimisation. Tout cela pour vous permettre de naviguer en toute confiance dans le monde de la programmation CNC avec les codes G et M.

Les codes G, pivots de la programmation CNC, commandent les mouvements de la machine. Chaque code implique une opération. G01, par exemple, ordonne un mouvement linéaire. En utilisant G02 et G03, des arcs dans le sens des aiguilles d'une montre et dans le sens inverse des aiguilles d'une montre sont respectivement créés. L'union de ces codes G dans des séquences favorise des modèles complexes, permettant des Usinage CNC.

En catégorisant les codes G, on trouve les codes de mouvement cruciaux. Ces commandes supervisent les mouvements de la machine CNC. G00 positionne rapidement l'outil. Pour un mouvement en ligne droite, G01 est la clé. Pour créer des arcs, G02 et G03 sont d'une grande importance. Par conséquent, une utilisation correcte contribue à une fabrication efficace.

Considérez les codes G définissant la vitesse d'alimentation. G94 indique à la machine la vitesse de déplacement, mesurée en pouces par minute (IPM). Cependant, G95 considère la vitesse d'alimentation en termes de révolution par minute (RPM). Approprié applications garantissent des vitesses de coupe optimales, favorisant des opérations CNC efficaces.

Dans l'usinage CNC, G17, G18 et G19 désignent la sélection du plan. G17 signifie plan XY, G18 indique le plan XZ et G19 pointe vers le plan YZ. Ces codes guident les machines CNC, façonnant le chemin de coupe d'une pièce.

G43 et G49 règlent la longueur de l'outil dans la CNC. G43 définit la compensation de longueur d'outil, en utilisant H comme paramètre. A l'inverse, G49 annule la compensation. Comprendre l'importance de ces codes pour éviter les collisions d'outils.

Pause dans le fonctionnement de la machine, temporisation, a le code G4. Il nécessite un paramètre P pour le temps de séjour. Dans machine à graver et à fraiser opérations, incorporant un arrêt à certains points aide à la précision.

Les cycles pré-programmés simplifient les opérations complexes. G81 indique le perçage, G82 permet le perçage avec temporisation, G83 représente le perçage par débourrage et G85 signifie l'alésage. Ces codes accélèrent la programmation et améliorent l'efficacité de l'usinage.

En usinage, G00 aide à déplacer rapidement les outils. Pensez à un trajet entre deux points - du point A au point B, sans délai. La vitesse compte lorsque le gain de temps équivaut à la réduction des coûts. Par conséquent, la machine CNC utilise G00, assurant rapidité et moule de précision.

L'interpolation en langage CNC signifie le mouvement de l'outil. Ainsi, G01 entre en jeu pour les lignes droites. Par exemple, couper ou percer le long d'un chemin défini. Ainsi, avec G01, vous obtenez des opérations de machine nettes et linéaires.

Visualisez un tour de potier tournant dans le sens des aiguilles d'une montre. C'est G02 pour vous dans l'usinage CNC. Il aide à créer des motifs ronds ou courbes. De plus, il permet de gagner du temps en suivant un chemin de moindre résistance.

Et si la roue tourne dans le sens opposé ? G03 le rend possible. Les rotations dans le sens inverse des aiguilles d'une montre aident à créer des formes uniques. Avec G03, les machines CNC deviennent plus polyvalentes, répondant à diverses exigences de conception.

Les machines CNC s'appuient sur le G20 pour comprendre les mesures en pouces. La trajectoire de la machine-outil, les longueurs d'outil et les décalages sont tous affectés par ce code. Assurer une configuration correcte avec G20 garantit la précision de fonctionnement.

Au lieu de pouces, G21 dicte l'utilisation d'unités métriques. Ceux-ci incluent les millimètres, les centimètres et les mètres. Les industries mondiales utilisent fréquemment ce code, établissant un langage commun pour le fonctionnement de la CNC.

Chaque code G se compose d'une lettre et d'un chiffre, comme G20. La lettre représente un groupe, tandis que le chiffre désigne une action. La précision dans la programmation de ces codes permet le contrôle exact du mouvement dans l'usinage CNC. Avec une connaissance approfondie des codes G, l'efficacité et la précision de la production augmentent. Ainsi, la maîtrise des codes G et M reste essentielle dans le monde de la CNC.

Codes M, dans la programmation CNC, agissent comme des outils cruciaux pour les opérations de la machine. Ces codes, une partie cruciale des codes G et M, guident des actions telles que l'activation/la désactivation du liquide de refroidissement, le démarrage/la fin du programme et la direction de la broche. Chaque code M effectue une action distincte, permettant un contrôle précis des tâches d'usinage complexes. Par conséquent, les codes M jouent un rôle clé dans l'exécution précise et efficace des opérations CNC.

Dans la programmation CNC, les codes M contrôlent le début et la fin du programme. Les codes M comme M02, M30 signifient la fin du programme, assurant une fin de fonctionnement efficace.

Les codes M comme M03, M04 régulent la direction de la broche, le démarrage du programme de marquage. La compréhension de ces codes M aide à une meilleure gestion des processus d'usinage CNC.

Les codes M gèrent également les changements d'outilsdans les opérations CNC. M06, par exemple, désigne le changement d'outil, assurant une transition sans heurt entre les étapes d'usinage. La mise en œuvre efficace de ces codes peut conduire à des améliorations substantielles de la productivité et de la précision dans l'usinage CNC.

Dans la gestion des opérations de broche, les codes M excellent. Les codes M03, M04 et M05, par exemple, allument, arrêtent et inversent la rotation de la broche respectivement. Ainsi, avec une utilisation correcte, les utilisateurs commandent leurs machines sans effort. Originalité et simplicité sous-tendent ces codes, assurant une compréhension aisée.

Le contrôle du liquide de refroidissement relève également de la compétence des codes M. M08 initie le flux de liquide de refroidissement, tandis que M09 l'arrête. Une application précise promet d'améliorer la durée de vie de l'outil et la précision d'usinage. Ces codes, courts et sans ambiguïté, garantissent des processus d'usinage fluides.

La nécessité des changements de palettes dans l'usinage CNC n'est pas sous-estimée. Ici, les codes M comme M06 exécutent les changements d'outils, favorisant l'efficacité. La forme courte et les instructions claires soulignent la fiabilité de ces codes dans le domaine de la fabrication.

Les commandes prioritaires contribuent à la flexibilité des opérations d'usinage. Les codes M tels que M48 et M49 activent ou désactivent les dépassements de vitesse, offrant un contrôle à la demande. Ces commandes numériques, compactes mais puissantes, répondent à diverses exigences d'usinage.

Le code M00 dans le domaine des codes G et M représente un arrêt de programme. Crucial dans la gestion des opérations de la machine, le code arrête temporairement la machine.

Les nombres, comme le régime de la machine ou la vitesse d'alimentation, s'arrêtent, améliorant le contrôle de l'opérateur. Les abréviations, telles que RPM, signifient la vitesse de rotation. Notamment, la sécurité des machines augmente avec M00.

Un code primordial dans la programmation CNC, M01, signale un arrêt facultatif. Ordonnées de s'arrêter, les machines interrompent les opérations lorsque les conditions le permettent.

Les paramètres pertinents, comme la vitesse de la broche ou la position de l'outil, restent immobiles pendant la pause. Des outils, comme la fraise en bout, attendent la prochaine commande. Cela fait partie intégrante du maintien du flux de travail.

Le code M02 a un rôle vital, signalant la fin d'un programme. Une machine CNC s'arrête complètement, la broche s'arrête et l'outil se rétracte. Des pièces comme la tourelle d'outils se réinitialisent, concluant le cycle. Faites confiance à M02 pour obtenir une fin de fonctionnement en douceur dans la programmation CNC.

L'initiation de la rotation de la broche est le rôle de M03. Indispensable pour les processus de coupe, M03 active l'axe central de la machine. Divers paramètres tels que la vitesse de rotation et la position de l'outil entrent en jeu. Les outils, comme les perceuses ou les tours, peuvent commencer leur travail. N'oubliez pas que M03 prépare le terrain pour des tâches d'usinage réussies.

En tant que code M, M06 commande un changement d'outil. Imaginez un Fraiseuse CNC travailler le métal. Lorsque la commande M06 se déclenche, l'outil change rapidement. Le résultat est un processus fluide et rationalisé sans intervention manuelle.

Avec M08, un système de refroidissement s'active. Dans un tour, M08 laisse passer le liquide de refroidissement. Le liquide de refroidissement réduit la chaleur générée, assurant la longévité de la machine. Fonction impérative, M08 assure la sécurité et l'efficacité des machines CNC.

Chaque code M suit une structure unique. Un simple préfixe à deux lettres, « M », précède chaque numéro de code. En programmation CNC, ces codes sont des commandes. Les codes M parlent aux machines.

Ils déclenchent diverses fonctions de la machine. Les codes M indiquent à une machine quand démarrer, mettre en pause ou terminer. Ces codes gèrent des fonctions auxiliaires telles que l'activation du liquide de refroidissement (M08) ou le changement d'outil (M06). Par conséquent, les codes M garantissent un fonctionnement continu de la machine.

Les codes G et M pilotent les machines CNC dans une séquence logique. Le code G1 signifie un mouvement droit, tandis que M03 démarre la rotation de la broche. Les deux fonctionnent systématiquement pour créer une pièce.

Les codes G appartiennent à différents groupes de modes. Prenez G0 et G1, par exemple. Les deux appartiennent au groupe 1, contrôlant le mouvement de la machine.

Certains codes G et M peuvent exister ensemble sans conflit. Dans un même programme, M05 (arrêt de la broche) peut suivre G0 (déplacement rapide). Chacun fait sa part en harmonie.

Avec les codes G et M, certaines commandes annulent les autres. A titre d'exemple, le code G0 (mouvement rapide) annule G1 (mouvement droit) dans le même groupe.

Les codes G et M interagissent dynamiquement. G01 peut guider un mouvement linéaire et M08 peut libérer du liquide de refroidissement. L'interaction facilite le processus de travail.

Chaque code G et M a un rôle spécifique. Par exemple, M02 indique la fin du programme. G90 met la machine en mode absolu. Ils régissent les opérations de la machine.

Avant de vous lancer dans les codes G et M, concevez la pièce. Définissez les dimensions de la pièce. Les machines CNC ont besoin de détails de conception clairs.

Créez un plan avec les codes G et M. Structurez ces codes pour des performances optimales. Le dessin prend alors vie.

Développer un parcours d'outil. Utilisez les codes G et M pour naviguer dans lemachine. Dirigez la trajectoire de l'outil pour une mise en forme précise.

L'écriture des codes G est vitale. G01 peut guider un mouvement linéaire. G02 pourrait initier un arc dans le sens des aiguilles d'une montre. Chaque code définit une action.

Insérez les codes M pour contrôler les fonctions auxiliaires. M03 peut démarrer la broche. M05 pourrait l'arrêter. Ces codes ajoutent de la profondeur opérationnelle.

Assurez-vous que les codes G et M fonctionnent comme prévu. Les erreurs peuvent être coûteuses dans les opérations CNC. Corrigez-les avant la production proprement dite.

Les vitesses d'avance contrôlent la vitesse de déplacement de l'outil. Des réglages incorrects entraînent une mauvaise finition de surface et des dommages à l'outil.

La programmation des codes G et M dans des unités différentes (pouces ou millimètres) peut provoquer des erreurs machine. Confirmez les unités avant de commencer.

Les codes G et M reposent sur des coordonnées. Le réglage du mauvais système peut entraîner des imprécisions des pièces.

Oublier de régler la vitesse de la broche peut interrompre votre fonctionnement. Rappelez-vous toujours d'entrer la vitesse de broche correcte.

Les machines CNC utilisent plusieurs outils. Négliger de programmer les changements d'outils peut endommager la machine et la pièce.

Des erreurs dans les paramètres de correction d'outil peuvent entraîner des inexactitudes. Vérifiez toujours avant de commencer.

L'absence d'un code de fin peut perturber la machine. Assurez-vous que chaque programme a un début et une fin définis.

Le liquide de refroidissement garde les outils au frais et élimine les débris. Ne pas l'utiliser ou l'utiliser de manière incorrecte peut endommager les outils.

Oublier de démarrer le programme peut retarder les opérations. Assurez-vous toujours que le démarrage du programme est bien défini.

Le temps de séjour est crucial pour des résultats précis. Des réglages incorrects peuvent entraîner des erreurs ou une mauvaise finition.

Conception assistée par ordinateur et les outils de fabrication aident à créer des codes G et M précis et efficaces.

Des réglages précis d'avance et de vitesse permettent d'obtenir une meilleure finition de surface et prolongent la durée de vie de l'outil.

Concevoir des trajectoires d'outils efficaces permet d'économiser du temps et de l'énergie. L'optimisation conduit à un usinage plus rapide et plus efficace.

Les coupes aériennes, lorsque l'outil se déplace sans couper, font perdre du temps et de l'énergie. Minimisez-les pour des opérations efficaces.

Les cycles pré-programmés sont des codes prédéfinis pour des opérations courantes. Leur utilisation peut rationaliser la programmation et améliorer l'efficacité.

L'utilisation correcte du liquide de refroidissement améliore la durée de vie de l'outil et la finition de surface. Appliquez toujours le liquide de refroidissement correctement pour de meilleurs résultats.

Tout au long de ce voyage complet, l'essence et l'utilité des codes G et M dans la programmation CNC ont été dévoilées. La connaissance des machines à commande numérique, des principes fondamentaux de la programmation, des codes G et M et des méthodes de prévention des erreurs a été accordée.

Pour approfondir cette compréhension et appliquer ces informations dans des scénarios réels, rendez-vous sur CNCYANGSEN. Là, vous pouvez apprendre, postuler et devenir un professionnel qualifié en programmation CNC.