La commande numérique par ordinateur est une technique de fabrication de pointe. Cela a complètement changé la façon dont nous fabriquons des pièces de précision complexes avec une précision inégalée. Les machines CNC ont adapté plusieurs secteurs, notamment l'aérospatiale et l'automobile, ainsi que l'électronique et les appareils médicaux, grâce à la convergence de la technologie informatique et des processus d'usinage.

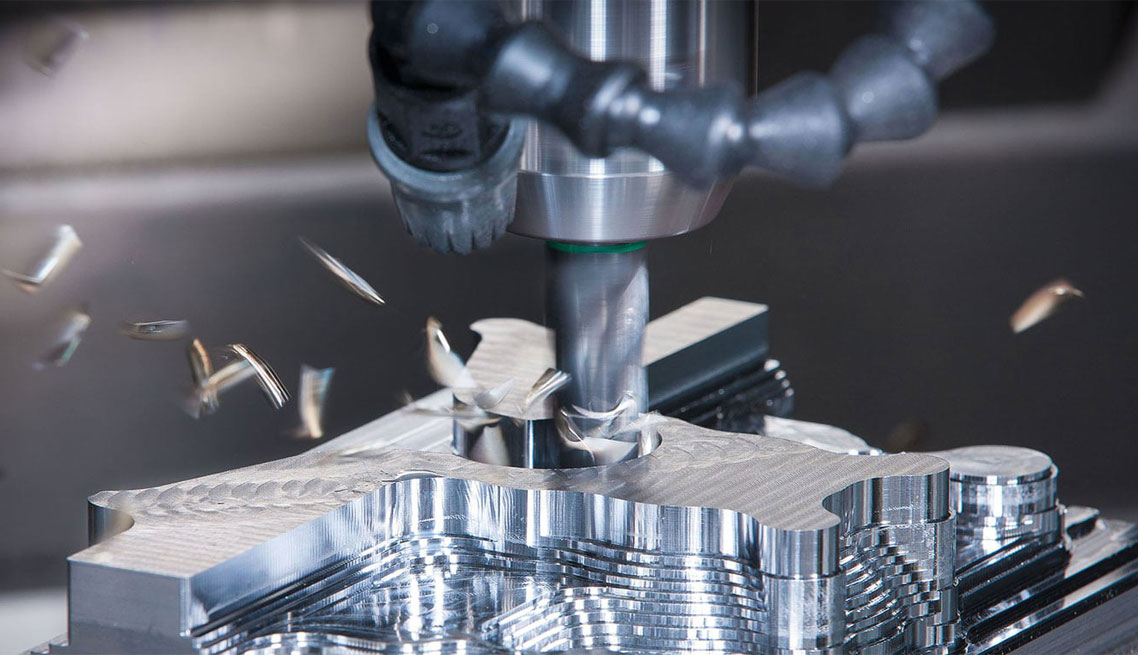

Les processus manuels traditionnels ont été remplacés par une précision automatisée grâce à l'usinage CNC. Des programmes informatiques contrôlent le mouvement des outils de coupe et l'enlèvement de matière sous la direction d'un logiciel sophistiqué, produisant des composants cohérents et sans erreur.

Le secret de la puissance de la CNC réside dans sa capacité à comprendre des géométries compliquées et des conceptions complexes, en les transformant en produits réels avec une reproductibilité incroyable. Cette technologie a encouragé l'innovation et repoussé les limites de l'excellence en ingénierie en redéfinissant ce qui est faisable dans la production contemporaine.

L'art de déterminer les coûts d'usinage pour les machines CNC sera abordé dans ce didacticiel, ainsi que des informations sur les variables qui affectent les prix et des conseils pour augmenter la productivité. Rejoignez-moi alors que nous traversons l'usinage CNC, où le potentiel rencontre la précision et la créativité n'a pas de limites.

Chaque procédure d'usinage commence par la matière première qui sera moulée dans l'article fini. Les coûts d'usinage CNC ont un impact sur la qualité des matériaux, l'accessibilité et le coût unitaire. Les matériaux haut de gamme peuvent offrir des performances supérieures, mais leur prix doit parfois être abaissé. Les fabricants doivent équilibrer la qualité des matériaux et la rentabilité pour obtenir les meilleurs résultats sans sacrifier la qualité.

L'expertise et la main-d'œuvre qualifiée sont essentielles dans le domaine de l'usinage CNC. Le temps et l'énergie utilisés par les machinistes et les opérateurs pour programmer, configurer et surveiller les Machines CNC pendant le processus de production sont inclus dans le coût de la main-d'œuvre. Bien que les travailleurs hautement qualifiés ayant une longue expérience facturent souvent des salaires plus élevés, leurs compétences peuvent avoir un impact significatif sur la précision et l'efficacité des processus d'usinage. Pour obtenir d'excellents résultats dans les limites budgétaires, il faut équilibrer les dépenses de main-d'œuvre et les besoins en travailleurs qualifiés.

Le temps, ressource immatérielle mais inestimable, est crucial dans l'équation des coûts. Le temps machine est le temps qu'une machine CNC passe à créer un composant particulier. L'augmentation des dépenses due à des temps d'usinage plus longs a un impact sur la capacité de production et les délais d'exécution. La réduction des temps de cycle tout en conservant une qualité inébranlable peut être obtenue en utilisant des processus de coupe améliorés et des trajectoires d'outils optimisées comme le clapet anti-retour sans claquement.

L'usinage de précision nécessite des outils de coupe du plus haut calibre et performant. Les coûts liés à l'achat, à l'entretien et au changement de différents outils de coupe, tels que les fraises en bout, les forets et les inserts, sont appelés coûts d'outillage. Les outils haut de gamme peuvent être plus performants et avoir une durée de vie plus longue, mais ils sont souvent plus chers. Pour établir le juste équilibre entre la durabilité de l'outil et la rentabilité, les fabricants doivent mesurer les avantages d'un outillage de haute qualité par rapport à leurs dépenses.

Les frais généraux comprennent les coûts indirects nécessaires au bon fonctionnement d'un processus d'usinage et les coûts directs des matériaux, du personnel, du temps machine et des outils. Ils couvrent des choses comme l'entretien du bâtiment, les services publics, les factures de bureau, les assurances et d'autres petites dépenses. Bien qu'ils ne soient pas directement liés à des projets particuliers, les frais généraux déterminent de manière significative la rentabilité de l'entreprise. Pour conserver un avantage concurrentiel, les frais généraux doivent être soigneusement gérés et répartis.

La base du voyage d'usinage est posée par une évaluation rigoureuse de la quantité de matériau avant que le bourdonnement de la machine CNC ne donne vie à l'espace. Le machiniste doit calculer le matériel nécessaire pour créer le chef-d'œuvre souhaité, tel que l'actionneur pneumatique à piston. Un excédent de matériaux augmente non seulement le prix, mais entraîne également du gaspillage et de l'inefficacité. En revanche, une alimentation insuffisante provoque une faim de la machine CNC, interrompt l'opération et perturbe le flux de sortie.

Le machiniste doit déterminer la quantité précise de matières premières nécessaires pour chaque type de forme en planifiant et en mesurant soigneusement tout en tenant compte des exigences de conception, de la densité, de la structure et de la forme du matériau.

L'étiquette de prix attachée à chaque unité matérielle peut être aussi imprévisible que les vagues de l'océan dans les marées commerciales en constante évolution. Le coût du matériau par unité porte le poids des considérations économiques et de marché, définissant le montant dépensé pour l'achat des composants fondamentaux du processus d'usinage.

Un machiniste compétent doit évaluer soigneusement les fournisseurs pour trouver le meilleur rapport qualité/prix, garantissant l'authenticitéet la conformité de l'industrie. Négocier efficacement et avoir un sens aigu du détail peut aider à trouver des prix raisonnables sans sacrifier la qualité. -Cela conduit à des procédures d'usinage rentables et efficaces, car chaque unité de matériau est achetée de manière appropriée.

Le temps est un fleuve qui coule en permanence dans le monde de l'usinage CNC, et les heures de travail sont sa monnaie. Trouver des heures de travail, c'est comme saisir des moments fugaces qui passent entre les doigts. Chaque étape du processus d'usinage, y compris la mise en place de la machine CNC et le suivi de sa danse rythmique, doit être minutieusement suivie en termes de nombre d'heures passées dessus par le machiniste.

Le machiniste surveille chaque étape de la production avec un regard vigilant et une présence constante. Les outils de coupe coupent le matériau, convertissant le potentiel inexploité en créativité qualifiée pendant que l'horloge tourne. Le machiniste enregistre minutieusement ses heures de travail dans le registre de productivité à chaque seconde qui passe.

Le taux de main-d'œuvre orchestre les efforts d'usinage, attribuant une valeur à chaque heure de labeur, reflétant les compétences, l'expérience et le dévouement d'un machiniste.

Le taux de main-d'œuvre, cependant, implique un équilibre délicat entre la négociation et la juste rémunération. Il allie les réalités commerciales aux objectifs de l'artisan. Pour l'artisan, le coût de la main-d'œuvre reflète sa maîtrise de la machine CNC ; pour l'entreprise, cela représente un investissement dans la précision et la perfection.

Le machiniste veut un taux de main-d'œuvre qui respecte son métier tout en s'alignant sur les attentes des clients et la concurrence du marché via un dévouement sans compromis à son métier. Il faut l'habileté d'un funambule pour trouver le juste équilibre entre vanité et pragmatisme.

L'usinage CNC utilise le temps de cycle comme mesure rythmique, assurant une production efficace et une harmonie dans les calculs minutieux du machiniste.

Le machiniste divise le processus d'usinage en phases primaires avec une attention méticuleuse aux détails. Chaque action, depuis la configuration initiale de la machine CNC jusqu'au coup final de l'outil de coupe, est soigneusement surveillée. Le temps passé à changer de moyen, à déplacer du matériel et à effectuer d'autres tâches auxiliaires est suivi avec précision.

Les calculs de temps de cycle nécessitent une danse complexe entre les algorithmes de l'ordinateur et les connaissances du machiniste. Les composants mécaniques de la machine CNC sont contrôlés par le code qui compose une symphonie numérique. Avec le même talent, un maestro doit peaufiner son ensemble et faire des ajustements et des améliorations. Le but du machiniste est de trouver le rythme idéal lorsque la productivité est hypnotisée par la convergence rythmique de l'efficacité et de la précision.

La machine à outils, alliée fiable de l'usinage CNC, transforme sans cesse les matières premières en merveilles. Le salaire horaire de la machine reflète sa contribution à la symphonie manufacturière, tout comme la musique sincère de la machine.

Le machiniste calcule le taux horaire de la machine en analysant l'entretien, l'amortissement et la consommation d'énergie. Il représente l'essence de la machine CNC, mettant en valeur son savoir-faire et promouvant la prudence économique.

L'usinage CNC implique des outils en tant qu'instruments virtuoses, transformant les matières premières en composants de précision, nécessitant une évaluation et des performances uniques.

Le machiniste analyse les détails complexes du projet d'usinage avec un œil attentif. Ils interprètent les plans des dessins et révèlent la géométrie cachée. La fonction de chaque outil est illustrée, du perçage retentissant d'une fraise en bout à la danse délicate d'un tour. La précision est requise dans la procédure de sélection de l'outil car faire le mauvais choix peut causer des problèmes avec l'opération d'usinage. Le machiniste doit décider quel matériau - acier rapide, carbure, pointe de diamant - est le meilleur pour le travail. Les variables, y compris la dureté du matériau, la vitesse de coupe et la durée de vie de l'outil, sont prises en compte dans cette orchestration d'efficacité et d'économie.

Le machiniste est maintenant confronté à la tâche du directeur financier - l'estimation des dépenses d'outillage - alors que la symphonie des besoins en outillage prend forme. Chaque outil a un prix à payer pour ses connaissances et son expérience dans la création du chef-d'œuvre d'usinage.

Le machiniste recherche dans les inventaires et les catalogues des fournisseurs le meilleur équilibre entre la qualité des outils et la rentabilité. Les outils supérieurs sont chers mais offrent une durée de vie prolongée et des performances sans faille. Les options économiques pourraient être moins chères au départ, mais doivent être plus durables et plus précises.

Le machiniste doit tenir compte des coûts d'entretien et de remplacement pour la performance d'un outil. Un entretien régulier et des remplacements en temps opportun garantissent des performances optimales et évitent les pannes inattendues. L'équilibre entre la précision et les contraintes budgétaires est crucial, car la rentabilité et la performance forment unduo harmonieux.

La réduction des coûts d'usinage CNC implique la rationalisation de plusieurs composants du processus pour augmenter l'efficacité et réduire les déchets. Voici quelques tactiques que vous pouvez utiliser pour réduire les coûts :

● Conception pour la fabrication : Commencer par un plan optimal tenant compte du potentiel et des contraintes de l'usinage CNC. Utilisez des outils et des matériaux courants dans la mesure du possible et évitez les formes compliquées et complexes qui peuvent nécessiter des périodes d'usinage plus longues.

● Sélection des matériaux : Choisissez des matériaux abordables qui répondent aux besoins de votre projet. Dans certains cas, le passage à un nouveau matériau aux qualités comparables peut entraîner des économies considérables sans sacrifier les performances du produit fini.

● Pour minimiser le gaspillage de matériaux, rendez vos conceptions de découpe et d'imbrication aussi efficaces que possible. Un logiciel d'imbrication efficace peut augmenter l'efficacité des matériaux et minimiser les rebuts.

● Fabrication par lots : Dans la mesure du possible, fabriquez des pièces en plus grande quantité. Les machines CNC peuvent être configurées pour traiter de nombreuses pièces à la fois afin de répartir les dépenses de configuration sur davantage de composants et de réduire le coût unitaire.

● Optimisation de l'outillage : Pour économiser les temps d'arrêt et produire des coupes précises, utilisez l'outillage approprié pour le travail et assurez-vous que les outils sont maintenus en excellent état. Bien qu'initialement coûteux, un outillage de haute qualité peut réduire les coûts au fil du temps grâce à de meilleures performances et à une durée de vie prolongée de l'outil.

● Réduisez le temps d'usinage en rendant vos parcours d'outils aussi efficaces que possible tout en conservant la précision requise. Vous pouvez utiliser un logiciel de FAO sophistiqué pour créer des trajectoires d'outils efficaces.

● Planification de l'atelier : l'optimisation du calendrier de production réduit la consommation d'énergie et le temps d'inactivité de la machine. Un bon calendrier permet également d'éviter les commandes accélérées coûteuses.

● Éliminez les fixations compliquées : rationalisez les procédures de configuration et de fixation pour gagner du temps et de l'argent lors de la configuration de la machine CNC.

● Améliorez vos opérations d'usinage en continu en identifiant les potentiels d'amélioration. Pour réduire le gaspillage et simplifier les processus, appliquez les méthodes Lean et Six Sigma.

● Associez-vous à une entreprise d'usinage CNC établie : si vous avez besoin de capacités CNC internes, travailler avec une entreprise d'usinage CNC établie peut vous aider à accéder à leurs connaissances, à leurs procédures efficaces et à leurs méthodes économiques.

L'usinage CNC fait face à des frais généraux, ressemblant à des ombres solaires. Ces coûts indirects cachés ont un impact significatif sur chaque étape du processus de production. Comprendre les frais généraux, c'est comme regarder dans les profondeurs de l'océan ; des complexités cachées existent.

Le machiniste doit comprendre les subtilités des frais généraux tels que le loyer des installations, les services publics, les assurances et les salaires administratifs pour déterminer leur impact sur le coût final d'un projet d'usinage. Un suivi et une tenue de registres précis sont essentiels pour répartir et comprendre précisément ces dépenses.

Les machinistes doivent choisir avec soin les méthodes d'allocation des frais généraux pour gérer efficacement les projets et avoir un impact sur le paysage économique de l'usinage CNC. Il existe différentes manières, certaines offrant de la simplicité et d'autres impliquant de la complexité. Les mesures standard incluent les heures de main-d'œuvre directe, les heures de machine et l'utilisation des matériaux. Le machiniste doit peser les implications et faire un choix qui s'aligne sur les objectifs de l'entreprise et capture l'impact des frais généraux sur les coûts finaux.

L'inspection et le contrôle de la qualité agissent comme des sentinelles vigilantes pour prévenir les défauts de l'usinage CNC, où la précision règne en maître. Le prix dépensé pour que chaque composant réponde à des exigences strictes et soit exempt de défauts et de défauts correspond aux frais d'inspection et de contrôle de la qualité.

En tant qu'artisan qualifié, le machiniste examine soigneusement chaque composant, en utilisant des outils de réglage fin comme des étriers et des micromètres pour mesurer les tolérances jusqu'à la dernière nuance. Le contrôle de la qualité est une danse constante de tests et de retests pour s'assurer que chaque invention est l'incarnation de la perfection.

Les coûts d'inspection et de contrôle qualité ne sont pas seulement des chiffres sur un grand livre, mais des investissements dans la qualité et le bonheur des clients. Chaque composant est produit en hommage à l'art de l'usinage CNC grâce au coût élevé des machines spécialisées, de la main-d'œuvre experte et des tests approfondis.

Le machiniste, devenu coordinateur logistique, doit orchestrer le processus de livraison d'une machine CNC finie. Les frais d'expédition et de manutention comprennent l'emballage, l'assurance et un transport efficace, garantissant que le composant arrive intact et prêt pour sa nouvelle maison.

La marge pour imprévus est un filet de sécurité crucial dans l'usinage CNC, agissant comme un tampon contre les circonstances imprévues telles que les pénuries de matériaux, les pannes de machine ou les modifications de conception. C'est une police d'assurance contre les dépassements de coûts et les retards de projet, garantissant l'engagement d'un machiniste envers l'excellence.

Le machiniste calculele coût d'usinage final en combinant des éléments de coût comme un chef d'orchestre, assurant précision et harmonie. Chaque composant joue un rôle dans la formation de la silhouette ultime.

● Coût des matériaux : coût total du projet, y compris l'unité et la quantité de matériaux.

● Coût de la main-d'œuvre : heures travaillées multipliées par le taux de main-d'œuvre, calculant les connaissances et le travail.

● Calculé en divisant le temps de cycle par le taux horaire de la machine, le coût du temps machine reflète le temps d'utilisation de la machine CNC.

● Le coût d'achat, d'entretien et de remplacement des outils de coupe essentiels pour assurer un usinage précis et efficace.

● L'entretien des installations, les services publics, les dépenses de bureau et les autres coûts indirects sont tous considérés comme des frais généraux et sont répartis selon la bonne technique de répartition des frais généraux.

● Y compris les coûts supplémentaires d'assurance qualité et d'inspection, les frais d'expédition et de manutention et une marge pour imprévus pour tenir compte des circonstances imprévisibles.

Élément de coût | Coût ($) | Projet A ($) |

Coût matériel | 1000 $ | 1500 $ |

Coût du travail | 800 $ | 1200 $ |

Coût en temps machine | 600 $ | 900 $ |

Coût de l'outillage | 300 $ | 450 $ |

Frais généraux | 250 $ | 375 $ |

Coûts additionnels | 150 $ | 225 $ |

Coût total | 3100 $ | 4650 $ |

Le calcul final du coût d'usinage est une tapisserie complexe de perspicacité financière et de savoir-faire artisanal, reflétant le dévouement du machiniste à fournir des résultats impeccables tout en optimisant l'efficacité et la rentabilité.