Comprendre la distinction entre Les techniques de fraisage en surface et de fraisage en bout sont essentielles dans le monde de l'usinage. Vous découvrirez en profondeur deux méthodes de fraisage populaires : le surfaçage et le fraisage en bout. Saisissez les détails techniques, les différences et les applications des deux techniques. Equipez-vous de connaissances précises pour optimiser vos tâches d’usinage.

CNC signifie Commande Numérique par Ordinateur. Ensuite, les tours sont des outils qui tournent des matériaux. En revanche, les usines façonnent les matériaux à l’aide de couteaux rotatifs. Les deux CNC contrôlent les fraiseuses et les tours. La haute précision est un avantage de la CNC.

Les tours fabriquent des objets cylindriques. Les moulins traitent des formes complexes. Les CNC offrent une production rapide, les tours et les fraiseuses offrent des détails.

Pendant fraiseuse CNC, la pièce reste immobile. Sur les tours, la pièce tourne. Les systèmes CNC guident des mouvements précis. Les opérations de tour nécessitent un mouvement de rotation. Les usines ont besoin d’une coordination précise des mouvements X, Y et Z.

La vitesse d’avance a un impact sur le succès du fraisage. Des vitesses d'avance plus rapides entraînent un enlèvement de matière plus rapide. Cependant, la précision pourrait diminuer. Les CNC contrôlent ce taux. Les tours donnent la priorité à la vitesse de rotation. Le fraisage est centré sur la vitesse d'avance. Les décisions concernant la vitesse d'alimentation peuvent avoir un impact sur la finition et la durée de vie du produit.

Les moulins et les tours forment des copeaux. L'enlèvement de matière entraîne la formation de copeaux. Les machines CNC optimisent la formation des copeaux. Les tours produisent des copeaux longs et bouclés. Les moulins pourraient produire des copeaux plus petits. Une formation efficace des copeaux prolonge la durée de vie de l'outil.

RPM mesure la vitesse de la broche. Un régime élevé signifie un enlèvement de matière plus rapide. Les CNC régulent ces vitesses. Sur les tours, la vitesse de broche détermine l’état de surface. Dans les fraiseuses, la vitesse de broche affecte la taille des copeaux et la durée de vie des outils.

Les CNC déterminent les trajectoires d'outils. Les usines nécessitent des chemins complexes pour des formes complexes. Les tours suivent des chemins linéaires plus simples. En fraisage, la complexité du parcours d'outil peut augmenter. Garantir des parcours d’outils optimaux est essentiel pour des résultats de qualité.

CNC signifie Commande Numérique par Ordinateur. Ensuite, un tour façonne le matériau en tournant. En revanche, un moulin utilise un couteau rotatif.

La fraise enlève de la matière en coupant. La CNC contrôle à la fois le tour et la fraiseuse pour plus de précision. Les pièces précises nécessitent un contrôle CNC. Ainsi, la CNC garantit des résultats de premier ordre.

La profondeur joue un rôle dans le fraisage. Une machine CNC utilise la programmation pour définir la profondeur. Les tours suppriment les couches lors de la rotation. En revanche, les usines creusent profondément dans les matériaux. Une coupe plus profonde prend plus de temps. Une coupe peu profonde est plus rapide. Les fraiseuses CNC et les tours garantissent une profondeur appropriée.

Les outils sont importants en fraisage. Pour la CNC, la position de l'outil est cruciale. Les tours ont des outils qui touchent le matériau en rotation. Les broyeurs ont des couteaux qui pénètrent dans le matériau.

Un engagement correct de l'outil donne de meilleurs résultats. Les erreurs d'engagement ruinent la pièce. Les systèmes CNC évitent de telles erreurs.

L’avance concerne le mouvement du couteau. Dans les systèmes CNC, la vitesse d'avance est importante. Les tours déplacent les outils à des vitesses définies. Les broyeurs ont des couteaux qui se déplacent à des vitesses spécifiques. L'avance par dent se rapporte aux dents de coupe. Une bonne avance par dent évite l’usure de l’outil. Des avances précises prolongent la durée de vie de l'outil.

La force influence les résultats de fraisage. Les systèmes CNC surveillent les niveaux de force. Les tours appliquent une force pour façonner les pièces. Les moulins exercent une force avec les couteaux. Trop de force endommage les outils. Une force appropriée garantit des coupes lisses. Les outils CNC optimisent la force pour de meilleurs résultats.

CNC, abréviation de Computer Numeric Control, guide les pièces de la machine. Ensuite, les tours font tourner les pièces. Les tours sculptent des objets à l'aide d'outils tranchants.

Cependant, les moulins façonnent les métaux différemment. Les usines utilisent des outils de filature. Contrairement aux tours, les pièces à usiner restent immobiles. Ainsi, le surfaçage coupe de larges zones avec précision.

Les fraiseuses créent des surfaces lisses. Les tours forment principalement des formes cylindriques. Les CNC fournissent la logique de guidage. Sans CNC, la précision est compromise. La CNC s'avère particulièrement précieuse dans les tâches complexes. Chaque machine possède des capacités de création de surfaces uniques.

Les broyeurs sont verticaux et horizontal les types. Les broyeurs verticaux effectuent notamment des coupes axiales. Les tours n'ont pas cette capacité. La découpe axiale approfondit les matériaux. Les systèmes CNC régissent la profondeur et la direction.

Les outils de fraisage sont largement en contact avec les matériaux. Contrairement aux outils de tour qui touchent des points, les fraiseuses couvrent des zones. La CNC joue un rôle central. Cela garantit que l’outil se répartit uniformément sur les surfaces. Un contact large garantit des résultats uniformes.

Les fraises à surfacer possèdent plusieurs dents de coupe. Les tours, en revanche, utilisent une coupe en un seul point. Les CNC orchestrent ces dents dans les usines. Le nombre de dents affecte la finition de la surface et la vitesse.

Le surfaçage excelle dans l’aplatissement des surfaces. Les broyeurs rendent les matériaux parfaitement plats. La CNC assure un mouvement optimal de la machine. Les tours n'offrent pas une planéité similaire. L'aplatissement reste un avantage majeur de l'usine.

Le contourage forme les matériaux selon les profils souhaités. Les moulins permettent d'obtenir facilement des formes diverses. Les tours traitent principalement des contours ronds. Les fraiseuses contrôlées par CNC produisent efficacement des contours complexes.

Le rainurage sculpte des fentes dans les matériaux. Les moulins le font avec une grande précision. Les tours ne sont pas idéaux pour le rainurage. Le guidage CNC est essentiel. Il garantit que les dimensions des fentes répondent aux exigences.

Les fraises créent des épaules carrées parfaites. Les épaulements forment des bords à angle droit sur les matériaux. Les tours ne peuvent pas y parvenir avec précision. Les systèmes CNC régulent cette création d'épaulement dans les usines.

Empocher signifie créer des évidements dans les matériaux. Moulins, guidés par CNC, excellez ici. Les tours ne conviennent pas pour faire des poches. La profondeur et la forme des poches dépendent de la précision de la CNC.

CNC signifie Commande Numérique par Ordinateur. Essentiellement, la CNC automatise les machines-outils. D’un autre côté, un tour façonne les objets en les faisant tourner.

En revanche, une usine utilise des outils pour couper le matériau selon les formes souhaitées. Les machines CNC, les tours et les fraiseuses jouent un rôle central dans la fabrication.

Les tours font tourner une pièce. Pendant ce temps, un outil de coupe fixe le façonne. La CNC implique le contrôle informatique des machines, offrant une précision. Les broyeurs diffèrent, utilisant des couteaux rotatifs pour enlever la matière. Les trois outils, CNC, tours et fraiseuses, définissent la fabrication moderne.

Le système CNC contrôle avec précision les machines, améliorant ainsi le rendement. Les tours, traditionnellement manuels, bénéficient également de la technologie CNC. Les fraiseuses utilisent des outils de coupe pour façonner les pièces, à la différence des tours. La connaissance de la CNC, des tours et des fraiseuses garantit une production efficace.

Les machines CNC fonctionnent sur la base d'entrées informatiques, garantissant l'exactitude. Les tours font tourner la pièce en appliquant un outil de coupe contre elle. Contrairement aux tours, les usines utilisent des outils rotatifs pour le façonnage. Ces outils, CNC, tours et fraiseuses, jouent des rôles distincts mais interconnectés dans les industries.

Dans le secteur manufacturier, la CNC représente une évolution technologique, contrôlant les mouvements des machines. Les tours, outils anciens, restent des pièces cruciales, tournant contre des couteaux fixes. Les usines, en revanche, déplacent leurs couteaux pour façonner les objets. CNC, tours et fraiseuses : chacun remplit une fonction unique dans l’industrie moderne.

Attributs/Catégories | Fraisage du visage | Concept de base | Applications | Les outils utilisés |

Description | Exploration approfondie du fraisage de la surface d'un matériau. | Fondement principal du processus de fraisage. | Principaux scénarios d'utilisation. | Instruments et équipements déployés. |

Nombre d'articles détaillés | N / A | 5 | 5 | 5 |

Premier élément | N / A | Coupe large | Aplatissement de la surface | Broyeurs de coquilles |

Deuxième élément | N / A | Création de surfaces | Contouring | Fraises solides |

Troisième élément | N / A | Coupe axiale | Rainurage | Broyeurs à grande alimentation |

Quatrième élément | N / A | Contacts étendus | Épaule carrée | Fraises hélicoïdales |

Cinquième élément | N / A | Plusieurs dents | Poche | Arbres de coupe |

Tableau sur le surfaçage Un regard en profondeur !

Le fraisage en bout est une opération CNC. CNC signifie Commande Numérique par Ordinateur. En CNC, les ordinateurs guident les machines. Les tours et les fraiseuses sont deux machines majeures. Les tours font tourner les pièces. Les fraiseuses, quant à elles, font tourner les outils. Le fraisage en bout est spécifique aux fraiseuses.

Ici, un outil appelé fraise en bout coupe les matériaux. Le matériau reste immobile pendant que l'outil se déplace. La CNC assure des mouvements précis. Les fraises en bout peuvent être de différentes tailles. Ils peuvent aussi avoir différentes formes. De nombreuses industries utilisent le fraisage en bout. Des voitures aux gadgets, la fraisage en bout a un rôle à jouer.

Le rainurage utilise des fraises en bout pour créer des fentes. Ces fentes peuvent être de différentes largeurs. Ils apparaissent dans les pièces de machines. Les fentes aident à assembler des structures.

Le profilage façonne le côté d'un matériau. Une fraise en bout suit un modèle défini. Des bords et des profils précis émergent. Une telle précision facilite l’ajustement des composants.

La plongée plonge directement dans la matière. Les fraises en bout pénètrent dans le matériau verticalement. Ils font des trous ou des cavités profondes. Pensez aux machines qui nécessitent des sections creuses.

Dans le fraisage en rampe, les fraises en bout se déplacent selon un angle. Ils ne descendent pas directement. Cette méthode garantit des coupes plus douces. Les composants comme les pièces d’avion en bénéficient.

Ici, les fraises créent des courbes. Les contours peuvent être complexes. Pensez aux pièces de carrosserie. Le fraisage des contours offre la précision nécessaire.

Les fraises à flûte ont des rainures en spirale. Ces rainures facilitent l'élimination des copeaux. Les flûtes peuvent être nombreuses. Plus de cannelures signifie des finitions plus fines.

Les fraises à chanfrein créent des angles. Généralement, sur le bord d’un matériau. Ils facilitent le montage. Des bords parfaits réduisent les erreurs d’ajustement.

Les fraises d'ébauche effectuent des coupes initiales. Ils enlèvent rapidement beaucoup de matière. Ceux-ci ne sont pas destinés à la finition mais à un enlèvement de matière rapide.

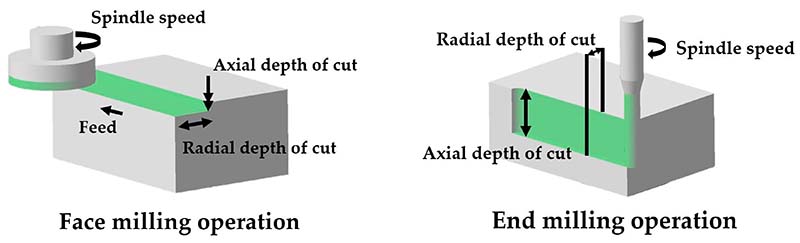

Dans le surfaçage, l'action de coupe se produit principalement axialement, c'est-à-dire sur la face ou l'extrémité de l'outil. Par contre, en fraisage périphérique ou en bout, la coupe s'effectue de manière radicale, autour du

Contact superficiel

Qualité de finition

Tarif matière

Avantage de vitesse

Finition de surface

Outil de la vie

Compatibilité des matériaux

Ajustements d'alimentation

Sélection d'outils

Vitesse de broche

Le régime (tours par minute) auquel l’outil tourne est important. Un régime plus élevé pourrait provoquer une chaleur excessive. À l’inverse, un régime plus lent pourrait entraîner une usure de l’outil.

Utilisation du liquide de refroidissement

Chevauchement des passes

Fraisage en rampe

Lors de la transition vers diverses techniques de fraisage, envisagez le fraisage en rampe. Dans les processus CNC, un outil de coupe se déplace selon un angle par rapport à la surface de la pièce, et pas seulement verticalement.

Fraisage en plongée

Le prochain sur la liste est le fraisage en plongée. Contrairement aux méthodes de fraisage conventionnelles, l'outil se déplace ici verticalement dans le matériau. Pensez aux machines CNC plongeant vers le bas, créant des fentes profondes. Avec le fraisage en plongée, la profondeur devient le paramètre principal.

Fraisage à grande vitesse

Broyage cryogénique

Plongez plus profondément dans les techniques avancées et vous découvrirez le broyage cryogénique. Ici, l'azote liquide refroidit l'outil de coupe pendant les opérations. La vitesse de refroidissement, souvent mesurée en litres par minute, s'impose comme le facteur déterminant.

Fraisage dynamique

Diamètre de l'outil Lors des opérations de fraisage, le diamètre de l'outil joue un rôle un rôle central. Un diamètre plus grand assure plus de stabilité lors de la coupe.

dépend du choix de la bonne taille pour la tâche à accomplir.

Les métaux comme l'aluminium, l'acier ou le titane ont des caractéristiques différentes. Reconnaître les propriétés de chaque matériau. Un matériau souple comme l’aluminium nécessite des paramètres différents par rapport à l’acier inoxydable dur. Faites correspondre le matériau de l'outil pour des performances optimales.

Paramètre crucial, la puissance de la machine détermine la capacité à manipuler des matériaux résistants. Plus de puissance permet des coupes plus rapides et plus profondes. Référez-vous toujours à la fiche technique de la machine pour des détails précis.

Cela fait référence à la quantité de matière enlevée par chaque dent de coupe. Un réglage correct de la charge de copeaux évite la casse de l'outil. Surveillez et ajustez la charge des copeaux pour protéger les outils et obtenir des finitions supérieures.

La taille de votre pièce est importante. Pour les pièces plus grandes, un diamètre d'outil plus grand et une puissance de machine plus élevée deviennent essentiels. Assurez-vous que le bâti de la machine peut accueillir la pièce à usiner. Tout au long de cette discussion, les subtilités des techniques de fraisage en surface et de fraisage en bout ont été explorées. Reconnaître les différences, les forces et les faiblesses de chaque méthode permet une meilleure prise de décision dans les opérations d'usinage. Pour des outils de fraisage et une expertise de premier ordre, faites confiance.