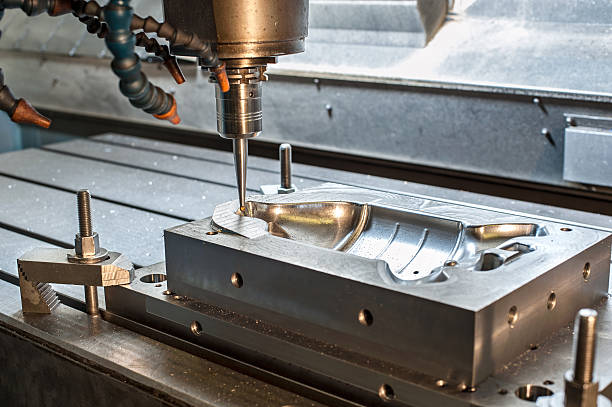

Les fraiseuses CNC sont des appareils utilisés dans la fabrication pour couper et façonner avec précision les matériaux. Ces machines fonctionnent sur la base d'un logiciel informatique préprogrammé, qui contrôle le mouvement des outils et des machines. Cette précision est cruciale pour créer des pièces et des composants détaillés.

Fraiseuses CNC sont essentiels dans la fabrication moderne. Ils garantissent des niveaux élevés de précision et de répétabilité, essentiels à la production de pièces complexes dans des secteurs tels que l'aérospatiale, l'automobile et l'électronique. Leur fiabilité et leur efficacité ont transformé les processus de production, réduisant ainsi le besoin d'intervention manuelle.

L’évolution du fraisage manuel au fraisage CNC représente une avancée technologique significative. Au départ, le fraisage nécessitait des opérateurs qualifiés pour contrôler manuellement les outils de coupe. Avec l’avènement de la commande numérique par ordinateur (CNC), le processus est devenu automatisé, améliorant ainsi la précision et la productivité. Ce changement a permis des conceptions plus complexes et des temps de production plus rapides.

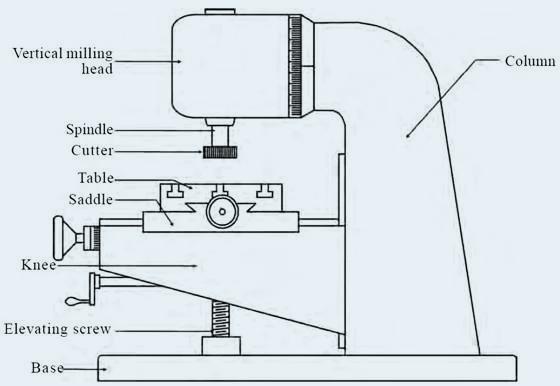

Les fraiseuses CNC sont constituées de nombreuses pièces, avec une quinzaine de composants clés. Les pièces importantes comprennent le contrôleur CNC, la broche, la table de travail, le changeur d'outils et le système de refroidissement. Ces composants fonctionnent ensemble pour effectuer des tâches d'usinage précises.

Chaque partie d'une fraiseuse CNC joue un rôle essentiel dans son fonctionnement. Le contrôleur CNC traite les commandes, la broche maintient et fait tourner les outils de coupe et la table de travail prend en charge le matériau d'usinage. Le changeur d'outils permet un changement rapide d'outil, tandis que le système de refroidissement empêche la surchauffe. Ensemble, ces pièces garantissent une fabrication précise et efficace.

La base d’une fraiseuse CNC lui sert de base. Il supporte l'ensemble de la machine, assurant la stabilité pendant le fonctionnement. La base est généralement construite en fonte ou en acier soudé, des matériaux choisis pour leur résistance et leur capacité à absorber les vibrations. Cette construction permet de maintenir la précision pendant le fraisage en réduisant les mouvements et les vibrations.

La colonne d'un Fraiseuse CNC fournit un support structurel pour d'autres composants, tels que la broche et le bras. Il est intégré à la base pour former un cadre rigide, assurant stabilité et précision. La colonne est souvent constituée des mêmes matériaux que la base, comme la fonte ou l'acier, pour maintenir la résistance et la cohérence de l'absorption des vibrations. Sa conception garantit que la machine peut supporter les contraintes du fraisage sans compromettre la précision.

Le genou est un support vertical réglable sur une fraiseuse CNC. Il permet le mouvement de la table de travail et de la selle le long de l'axe Z. Ce réglage est crucial pour positionner la pièce à la bonne hauteur pour l'usinage. Le genou est relié à la selle et à la table, offrant ainsi une plateforme stable pour les réglages verticaux. Sa construction robuste garantit qu'il peut supporter le poids et le mouvement de la pièce et de la table pendant les opérations de fraisage.

La selle d'une fraiseuse CNC est un élément crucial responsable du mouvement horizontal. C'est le support principal de la table de travail, lui permettant de se déplacer selon les axes X et Y. Ce mécanisme de mouvement horizontal est essentiel pour positionner avec précision la pièce sous l’outil de coupe. En glissant d'avant en arrière, la selle garantit que le processus de fraisage peut couvrir avec précision la zone nécessaire sur la pièce.

La table de travail d'une fraiseuse CNC est la surface sur laquelle les pièces sont montées. Il fournit une plate-forme stable pour les matériaux usinés. La table se déplace le long des axes X et Y, permettant un contrôle précis de la position de la pièce. Ce mouvement sur deux axes est crucial pour les tâches d'usinage complexes, permettant à l'outil d'atteindre avec précision différents points de la pièce. La table de travail est équipée de rainures en T ou de pinces pour fixer fermement les pièces, garantissant ainsi la stabilité pendant les opérations de fraisage.

Le mécanisme d'alimentation électrique d'une fraiseuse CNC automatise le mouvement de la selle et de la table de travail. Ce contrôle automatique des mouvements est essentiel pour maintenir des vitesses d'avance constantes et garantir un fonctionnement fluide. En éliminant le besoin de réglages manuels, le mécanisme d’alimentation électrique améliore la précision et l’efficacité de l’usinage. Des vitesses d'avance constantes sont essentielles pour obtenir des finitions de haute qualité et maintenir la précision dimensionnelle. Le système automatisé réduit également la fatigue de l'opérateur, permettant des processus d'usinage plus longs et plus complexes sans compromettre la précision.

La broche est un élément crucial d’une fraiseuse CNC. Il maintient et fait tourner les outils de coupe, garantissant qu'ils sont précisément alignés et tournés à la bonne vitesse pour effectuer diverses tâches d'usinage. La vitesse et la stabilité de la broche affectent directement la qualité du processus de fraisage, ce qui en fait un élément essentiel pour obtenir une haute précision.

Il existe différents types de broches, chacune avec des spécifications spécifiques. Les broches entraînées par courroie sont courantes et offrent une gamme de vitesses, ce qui les rend polyvalentes pour diverses applications. Les broches à entraînement direct offrent une plus grande précision et des vitesses plus rapides, ce qui les rend adaptées à l'usinage complexe et à grande vitesse. De plus, les broches à engrenages sont robustes et peuvent gérer des opérations lourdes, ce qui les rend idéales pour couper des matériaux durs.

Le porte-outil est un autre composant essentiel qui sécurise les outils dans la broche. Il garantit que les outils de coupe sont fermement fixés, empêchant tout mouvement pendant l'usinage. Cette stabilité est cruciale pour maintenir la précision et obtenir des finitions de haute qualité sur la pièce.

Il existe différents types de porte-outils, chacun étant conçu pour des applications spécifiques. Les mandrins à pinces sont largement utilisés pour leur polyvalence et leur capacité à contenir une gamme de tailles d'outils. Les porte-fraises en bout offrent une prise sûre pour les fraises en bout, assurant ainsi la stabilité lors de coupes lourdes. Les porte-outils hydrauliques utilisent la pression hydraulique pour serrer les outils, offrant ainsi d'excellentes capacités de précision et d'amortissement. Chaque type de porte-outil est sélectionné en fonction des exigences spécifiques de la tâche d'usinage.

Le changeur d'outils est un système automatisé qui permet un échange rapide d'outils pendant le processus de fraisage. Ce système améliore la productivité en réduisant le temps nécessaire au changement manuel des outils. La machine peut basculer automatiquement entre différents outils de coupe grâce à un changeur d'outils, permettant un usinage continu et efficace.

Les avantages de l’utilisation d’un changeur d’outils sont importants. Il réduit les temps d'arrêt, augmente la vitesse de production et permet des opérations d'usinage plus complexes sans intervention manuelle. Cette automatisation augmente l'efficacité et garantit une précision constante tout au long du processus d'usinage.

Le panneau de commande est l'interface utilisateur permettant de faire fonctionner une fraiseuse CNC. Il permet aux opérateurs d'accéder à toutes les fonctions de la machine, leur permettant de contrôler le processus de fraisage. Le panneau comprend généralement un écran d'affichage, des boutons, des commutateurs et des boutons. Ces composants permettent aux utilisateurs de saisir des commandes, d'ajuster les paramètres et de surveiller les performances de la machine. Le panneau de commande est conçu pour être intuitif, permettant aux opérateurs de naviguer et de gérer facilement les opérations de la machine.

Le contrôleur CNC est souvent appelé le cerveau de la fraiseuse CNC. Il traite les commandes G-code qui dictent les mouvements et les opérations de la machine. Le contrôleur CNC interprète ces commandes et envoie des signaux aux moteurs et entraînements, garantissant ainsi une exécution précise des tâches d'usinage. Il coordonne les actions de la machine, gère la séquence des opérations et maintient la précision. La machine ne pourrait pas effectuer de tâches de fraisage automatisées et précises sans le contrôleur CNC.

Les moteurs et les entraînements sont des composants essentiels du système de contrôle de mouvement d'une fraiseuse CNC. Ils sont chargés de déplacer les axes de la machine selon les instructions du contrôleur CNC. Deux principaux types de moteurs sont utilisés dans les machines CNC : les moteurs pas à pas et les servomoteurs.

Les moteurs pas à pas sont connus pour leur simplicité et leur capacité à fournir un contrôle précis de la position. Ils se déplacent par étapes discrètes, ce qui les rend idéaux pour les applications où la précision est cruciale. Les servomoteurs, quant à eux, offrent des performances supérieures et peuvent fournir un mouvement continu avec un retour d'information en temps réel. Ils sont préférés pour les applications nécessitant une vitesse et une précision élevées.

Les variateurs constituent l'interface entre le contrôleur CNC et les moteurs. Ils reçoivent les signaux du contrôleur et les convertissent en énergie électrique pour entraîner les moteurs. La combinaison de moteurs et d'entraînements assure un mouvement fluide et précis des axes de la machine, permettant des opérations d'usinage précises.

Le système de refroidissement d'une fraiseuse CNC joue un rôle essentiel dans le refroidissement et la lubrification pendant l'usinage. Il se compose de plusieurs composants qui fonctionnent ensemble pour assurer un refroidissement efficace.

• Buses : dirigez le flux de liquide de refroidissement avec précision vers la zone de coupe.

• Pompe : fait circuler le liquide de refroidissement dans tout le système.

• Réservoir : stocke le liquide de refroidissement pour sa réutilisation.

• Filtres : éliminez les débris du liquide de refroidissement pour maintenir son efficacité.

L'entretien du système de refroidissement implique la vérification régulière du niveau du liquide de refroidissement, le nettoyage des buses et le remplacement des filtres. Un refroidissement et une lubrification adéquats sont essentiels pour éviter la surchauffe et réduire la friction, ce qui peut prolonger la durée de vie de la machine et des outils de coupe.

Le système de gestion des copeaux est conçu pour éliminer les copeaux métalliques produits lors de l'usinage. Une élimination efficace des copeaux est cruciale pour maintenir les performances et la sécurité de la machine.

• Vis sans fin à copeaux : Transportez les copeaux loin de la zone de coupe.

• Convoyeurs de copeaux : déplacez les copeaux vers un bac de collecte ou une zone d'élimination.

• Plateaux à copeaux : collectez les copeaux pour un retrait facile.

Une gestion efficace des copeaux évite l’accumulation de copeaux métalliques, susceptibles d’endommager les outils et d’interférer avec le processus d’usinage. Le système de gestion des copeaux améliore l'efficacité et la sécurité en gardant la zone de travail exempte de débris.

Le système de lubrification lubrifie automatiquement les pièces mobiles d'une fraiseuse CNC, garantissant ainsi un fonctionnement fluide et réduisant l'usure.

• Pompe : distribue du lubrifiant à divers composants de la machine.

• Réservoir : stocke le lubrifiant.

• Lignes de distribution : transportent le lubrifiant vers différentes parties de la machine.

Une lubrification régulière est cruciale pour la longévité et les performances de la machine. Le système minimise la friction et l'usure des pièces mobiles, ce qui contribue à maintenir la précision et réduit le risque de pannes. Une lubrification adéquate contribue également à l’efficacité globale du processus d’usinage.

Les systèmes de retour d'information dans les fraiseuses CNC sont essentiels pour garantir la précision et l'exactitude. Ils sont constitués d'encodeurs et de capteurs qui fournissent des données en temps réel sur la position et le mouvement des composants de la machine.

• Encodeurs : mesurez la position des axes de la machine et envoyez un retour au contrôleur CNC.

• Capteurs : surveillez les paramètres tels que la vitesse, la température et la position de l'outil.

Ces composants fonctionnent ensemble pour maintenir une haute précision pendant l’usinage. En surveillant et en ajustant en permanence les mouvements de la machine, les systèmes de rétroaction contribuent à obtenir une précision constante, essentielle à la production de pièces de haute qualité.

Les systèmes de palpage sont des outils de mesure sur machine utilisés pour vérifier les dimensions et l'alignement des pièces pendant le processus d'usinage. Ils offrent plusieurs avantages pour le contrôle qualité.

• Sondes tactiles : détectez la surface de la pièce et mesurez ses dimensions.

• Sondes laser : utilisez la technologie laser pour les mesures sans contact.

Ces systèmes de palpage permettent d'effectuer des mesures rapides et précises directement sur la machine, réduisant ainsi le besoin d'inspection manuelle. Cette capacité améliore le contrôle qualité en garantissant que chaque pièce répond aux spécifications requises avant de la retirer de la machine. Les systèmes de sondage aident également à détecter les erreurs plus tôt, permettant des corrections immédiates et réduisant le gaspillage.

Les dispositifs de sécurité font partie intégrante des fraiseuses CNC. Ils assurent la sécurité des opérateurs et préviennent les accidents. Ces fonctionnalités incluent des protections, des arrêts d’urgence et des verrouillages.

• Protections : Enfermez les pièces mobiles pour protéger les opérateurs du contact.

• Arrêts d'urgence : fournissent un moyen rapide d'arrêter la machine en cas d'urgence.

• Verrouillages : empêchez la machine de fonctionner si les protections de sécurité ne sont pas en place.

Ces dispositifs de sécurité sont conçus pour protéger les opérateurs des dangers potentiels. Les protections empêchent tout contact accidentel avec les pièces mobiles, tandis que les arrêts d'urgence permettent un arrêt immédiat dans des situations dangereuses. Les verrouillages garantissent que la machine ne peut pas être utilisée sans toutes les mesures de sécurité, renforçant ainsi la sécurité de l'environnement de travail.

Composant | Fonction | Avantages |

Base | Fournit stabilité et support à l’ensemble de la machine | Assure un usinage stable et précis |

Broche | Maintient et fait tourner les outils de coupe | Permet une coupe et un façonnage précis |

Porte-outil | Sécurise les outils dans la broche | Maintient la stabilité de l'outil pour des finitions de haute qualité |

Table de travail | Supporte et déplace la pièce le long des axes X et Y | Permet un positionnement précis de la pièce |

Panneau de contrôle | Interface utilisateur pour faire fonctionner la machine | Simplifie le fonctionnement et la surveillance de la machine |

Moteurs | Déplacer les axes de la machine | Assure des mouvements d’axe précis pour un usinage précis |

Systèmes de rétroaction | Surveiller et ajuster les mouvements de la machine pour plus de précision | Atteint une précision et une exactitude élevées |

Systèmes de sondage | Mesurer les dimensions et l'alignement des pièces pendant l'usinage | Améliore le contrôle qualité et réduit les erreurs |

Système de refroidissement | Refroidit et lubrifie les outils de coupe | Empêche la surchauffe et réduit la friction |

Système de gestion des puces | Enlève les copeaux de métal | Maintient les performances et la sécurité de la machine |

Système de lubrification | Lubrifie automatiquement les pièces mobiles | Réduit l’usure et prolonge la durée de vie de la machine |

Les fraiseuses CNC se composent de diverses pièces critiques, notamment la base, la broche, le porte-outil et les systèmes de contrôle, tous essentiels à l'usinage de précision. Les progrès technologiques continuent d'améliorer ces machines, en introduisant davantage d'automatisation et une précision améliorée. Les tendances futures suggèrent une intégration plus poussée des technologies intelligentes et des systèmes de feedback améliorés. Les fraiseuses CNC jouent un rôle essentiel dans la fabrication moderne, permettant la production efficace de pièces complexes et précises. Leur développement continu promet des capacités encore plus grandes, renforçant ainsi leur importance dans l’industrie.