Libérez la puissance avec les systèmes de contrôle de machine CNC, le cœur de l'artisanat moderne. Commencez un voyage dans le royaume de ces systèmes, leurs parties, leurs fonctions et leur grande importance. La connaissance attend, car les mots ici éclaireront l'esprit, fournissant des informations approfondies.

Des dispositifs d'entrée: Les machines CNC ont besoin de périphériques d'entrée pour les instructions. Par exemple, les programmeurs utilisent des bandes perforées ou des disquettes. Maintenant, la plupart s'appuient sur des clés USB. Ces instructions sont essentielles pour faire fonctionner la machine.

Unité de contrôle de la machine (MCU) : MCU constitue le cœur d'une machine CNC. Cet appareil lit et décode les instructions. MCU ordonne à la machine de suivre les instructions codées. Chaque opération repose sur l'interprétation précise de MCU.

Système de conduite: Le système d'entraînement se compose de moteurs d'entraînement et de vis à billes. Le moteur fait tourner les vis à billes. Cette rotation déplace les pièces de la machine conformément aux instructions du MCU.

Machine-outils: Les machines-outils à commande numérique effectuent le travail de coupe proprement dit. Les machines-outils comprennent les perceuses, les tours et les fraiseuses. Chaque outil a des fonctions spécifiques pour façonner la pièce.

Dispositifs de rétroaction : Ceux-ci sont également appelés systèmes de mesure. Ils fournissent des informations au MCU sur la position et la vitesse réelles de la machine. Des appareils comme les encodeurs aident à atteindre la précision.

Au cœur des systèmes de contrôle des machines CNC se trouve l'unité de contrôle de la machine. Ce composant décode l'instruction introduite dans le système. Ensuite, il convertit ces instructions en mouvements mécaniques. Autrement dit, MCU est le cerveau du Machine cnc, guidant toutes les opérations.

Décodage des instructions : La fonction principale du MCU est de décoder les instructions. Chaque commande du périphérique d'entrée est lue et interprétée. C'est la première étape vers le fonctionnement de la machine.

Conversion de signaux : Après décodage, le MCU convertit les signaux. Ces signaux sont ensuite relayés au système d'entraînement. La conversion assure la bonne exécution de la commande.

Supervision des opérations : Le MCU supervise toutes les opérations. Il garantit que chaque processus se déroule comme prévu. Cette fonction est cruciale pour une sortie de haute qualité.

Détection d'erreur: Le MCU vérifie les erreurs pendant le fonctionnement. S'il détecte une anomalie, le système s'arrête. Cela évite d'endommager la machine et la pièce à usiner.

Coordination: Le MCU coordonne le fonctionnement de la machine CNC. Il gère le système d'entraînement et la machine-outil. Il en résulte un fonctionnement synchronisé.

Unités de contrôle point à point : Ces MCU sont destinés à des opérations simples. La pièce se déplace d'un point à un autre. Celles-ci sont courantes dans perceuse cnc et poinçonneuses.

Unités de contrôle linéaire : Les microcontrôleurs linéaires gèrent les machines avec des trajectoires d'outils continues. L'outil se déplace en ligne droite. Ceci est courant dans fraiseuse cnc et les tours.

Unités de contrôle de contournage : Ces MCU gèrent des machines nécessitant des mouvements complexes. L'outil se déplace sur plusieurs axes. Celles-ci sont courantes dans les fraiseuses avancées.

Fonctionnalité | Décodage des instructions | Conversion de signaux | Supervision des opérations | Détection d'erreur | Coordination | Application |

But | Interpréter les commandes | Convertir les signaux | Surveiller les processus | Vérifier les erreurs | Gérer les opérations | Utilisation spécifique |

Processus | Lire et interpréter | Décodage pour piloter les signaux du système | Veiller à la bonne exécution | Halte aux écarts | Synchroniser le système d'entraînement et l'outil | Varie |

Complexité | Compréhension de base des commandes | Traduction du signal | Gestion des tâches complexes | Erreur d'analyse | Multitâche et timing | Du simple au complexe |

Importance | Première étape cruciale | Assure une bonne transmission du signal | Garantit une sortie de haute qualité | Prévient les dommages | Harmonise les opérations | Dépend du type de machine |

Exemples de machines | Toutes les machines CNC | Toutes les machines CNC | Toutes les machines CNC | Toutes les machines CNC | Toutes les machines CNC | Varie |

Les types | Commun à tous les types de MCU | Commun à tous les types de MCU | Commun à tous les types de MCU | Commun à tous les types de MCU | Commun à tous les types de MCU | Point à point (perçage), Linéaire (fraisage), Contournage (fraisage avancé) |

Mouvement de l'axe | N'est pas applicable | N'est pas applicable | N'est pas applicable | N'est pas applicable | N'est pas applicable | Point à point (mouvement unique), Linéaire (lignes droites), Contournage (axes multiples) |

Tableau sur la compréhension des unités de commande de machines CNC !

Interface opérateur : C'est le panneau de contrôle. L'opérateur l'utilise pour alimenter les instructions. L'interface comprend des boutons, des commutateurs et un écran pour visualiser les opérations.

Unité de traitement: Cette unité stocke et traite les instructions. Il contrôle la vitesse, la direction et la profondeur de l'outil.

Unité de servocommande : Cette partie des systèmes de contrôle de la machine CNC contrôle le mouvement. Il garantit que la machine se déplace avec précision. L'unité de servocommande est responsable de la précision des opérations.

Unité de contrôle de broche : Cette unité contrôle la rotation de la broche. Il détermine la vitesse de rotation en fonction des instructions.

Système de sélection d'outils : Ce systèmeaide à choisir le bon outil pour l'opération. Il choisit parmi une bibliothèque d'outils basés sur les instructions.

Les machines à commande numérique par ordinateur (CNC) suivent un plan défini. Ce plan, un fichier numérique, indique à la machine les mouvements à effectuer. Suivant ce plan, la machine façonne le produit.

Une machine CNC comporte différentes parties. L'interface, le système d'entraînement et la machine-outil jouent des rôles essentiels. Chaque pièce contribue à la capacité de la machine à suivre avec précision le plan numérique.

Dans les machines CNC, la vitesse compte. La vitesse de broche fait référence à la vitesse de rotation de l'outil de coupe. Des vitesses de broche plus élevées peuvent améliorer la précision de la machine.

Les coordonnées d'une machine CNC guident le mouvement de l'outil. Il y a trois axes, X, Y et Z. Une machine CNC peut se déplacer le long de n'importe lequel de ces axes.

Les machines CNC utilisent des moteurs. Ces moteurs aident la machine à se déplacer le long des axes. Ils transforment le plan numérique de l'ordinateur en mouvement physique.

Le logiciel pilote la machine CNC. Il prend un fichier numérique et le transforme en commandes pour la machine. Sans ce logiciel, la machine ne saurait pas quoi faire.

Programmation CNC joue un rôle crucial dans le fonctionnement des machines CNC. Grâce à des codes spécifiques, le programmeur indique à la machine les mouvements à effectuer.

Ces codes dictent la vitesse, le chemin et la profondeur de la coupe. Ils déterminent également l'outil utilisé et la séquence des opérations. La précision dans la programmation CNC signifie un produit final sans défaut.

Le rôle de la programmation dans les machines CNC est crucial. Des codes indiquent à la machine où se déplacer et à quelle vitesse. Ils s'assurent que la machine effectue les bons mouvements.

Dans la programmation CNC, la séquence des opérations est importante. La machine doit effectuer les étapes dans le bon ordre. Une séquence correcte garantit un flux de travail fluide et un bon produit.

Les machines CNC utilisent différents outils. Le programme indique à la machine quel outil utiliser à quel moment. Changer d'outil au bon moment permet d'éviter les erreurs.

La programmation contrôle également la profondeur de coupe. Le programme indiquera à quelle profondeur l'outil doit aller. La profondeur correcte garantit que les dimensions du produit sont exactes.

La programmation définit la vitesse de la broche. Il indique à la machine à quelle vitesse tourner l'outil de coupe. Une vitesse correcte assure une coupe lisse et une bonne finition.

Code G est un langage de programmation CNC courant. Il donne des commandes simples et claires à la machine. C'est le langage standard pour de nombreuses machines CNC.

Un autre langage populaire est le M-code. Le code M contrôle les fonctions de la machine. Il commande les changements d'outils, la vitesse de broche et l'activation du liquide de refroidissement.

Certaines machines CNC utilisent la programmation paramétrique. Ce langage permet au programmeur de définir des conditions. Il permet des commandes plus complexes.

Un langage moins courant est la programmation conversationnelle. Ce langage est convivial et intuitif. Il est facile à apprendre, même pour les débutants.

Certaines machines CNC haut de gamme utilisent des langages de programmation personnalisés. Ces langages confèrent à la machine des capacités uniques. Ils permettent des produits plus complexes.

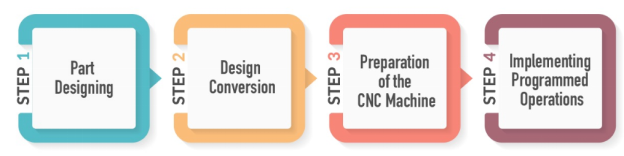

Le processus d'une machine CNC commence par un fichier numérique. Ce fichier est un modèle 3D du produit. Le fichier fournit à la machine le plan de l'opération.

Ensuite, le fichier est traduit en codes. Le langage de programmation CNC transforme le modèle 3D en un ensemble d'instructions. Ces instructions guideront la machine.

La machine met alors en place les outils nécessaires. Cette étape utilise les codes pour choisir les bons outils. La machine se prépare pour le travail.

La machine commence à couper en fonction des codes. Il se déplace le long des axes, coupant le matériau. Les codes déterminent le chemin, la profondeur et la vitesse des coupes.

Pendant que la machine fonctionne, le liquide de refroidissement empêche l'outil de surchauffer. Il prolonge la durée de vie de l'outil et assure une coupe lisse. Le liquide de refroidissement élimine également les copeaux de la pièce.

La machine termine le travail. Il utilise toutes les commandes pour créer le produit. La pièce finie correspond au modèle 3D d'origine.

Systèmes de contrôle Siemens : Siemens propose des systèmes de contrôle intelligents et avancés. Ces systèmes permettent une interaction fluide entre l'opérateur et la machine. Un logiciel puissant lit les entrées de conception, permettant une grande précision et une automatisation. Les systèmes de commande de Siemens simplifient l'usinage complexe, prouvant leur force dans l'industrie CNC.

Japon FANUC Control Systems : FANUC est mondialement reconnu pour ses systèmes de contrôle à grande vitesse. Ces systèmes guident les outils, permettant de sculpter des conceptions complexes sans effort. Les systèmes de contrôle de FANUC sont capables de traiter facilement des détails infimes. Ils promettent une efficacité et une précision élevées, même avec des conceptions complexes.

Flexibilité du système : Les systèmes CNC à haute flexibilité s'adaptent à des tâches variées. Les unités de contrôle avec de nombreux axes peuvent gérer des formes complexes. Ces systèmes apportent de la précision. Ilscouper, tailler et fraiser avec une extrême précision.

Compatibilité logicielle : Le système de contrôle doit fonctionner avec divers types de logiciels. Par exemple, le langage G-code est une exigence courante. Les logiciels de CAO et de FAO utilisent ce langage.

Facilité d'utilisation: Le système de contrôle doit être convivial. Une interface intuitive accélère les tâches. Une interface complexe peut ralentir la production.

Exigences d'alimentation : Une haute tension peut être nécessaire pour une machine CNC à usage intensif. Le système de contrôle doit être capable de gérer de tels niveaux de puissance. Cela garantit le bon fonctionnement des composants de la machine.

Durabilité: Un système de contrôle robuste résiste aux environnements de fabrication difficiles. Pensez à la longévité. Les systèmes durables offrent un bon rapport qualité-prix.

Influence du système de contrôle sur la précision : Le système de contrôle est le cerveau de la machine. Pour une grande précision, le système doit réagir rapidement. Des mouvements précis conduisent à des produits de qualité.

Régulation de vitesse : Le système de contrôle gère la vitesse de la machine. Un bon contrôle de la vitesse garantit des opérations efficaces. Trop lent, et la production ralentit. Trop rapide et la qualité peut en pâtir.

Outil de la vie: Les systèmes de contrôle des machines CNC régulent l'usure des outils. Une utilisation appropriée prolonge la durée de vie de l'outil. Une durée de vie prolongée de l'outil signifie des coûts de remplacement réduits.

Système et efficacité énergétique : Le système de contrôle influence la consommation d'énergie. Des systèmes efficaces réduisent la consommation d'énergie de la machine. Une consommation d'énergie réduite signifie des économies de coûts.

Mesures de sécurité: La sécurité fait partie intégrante des systèmes de contrôle. Ils devraient avoir des fonctionnalités de sécurité. Les arrêts d'urgence et les alertes évitent les accidents.

Inspection régulière : Inspectez toujours le système de contrôle. Recherchez l'usure. Des vérifications fréquentes peuvent prévenir de futurs dysfonctionnements.

Propreté: Gardez le système de contrôle propre. La poussière peut affecter ses performances. Utilisez des soufflantes et des chiffons doux pour le nettoyage.

Gardez le logiciel à jour : La mise à jour du logiciel système garantit des performances optimales. Les mises à jour sont souvent accompagnées de fonctionnalités améliorées. Ils pourraient également corriger des bogues connus.

Étalonnage: Un étalonnage régulier du système de contrôle est crucial. Il assure un fonctionnement précis de la machine. L'étalonnage peut aider à éviter les inexactitudes dans le produit final.

Cherchez de l'aide professionnelle : Le dépannage peut nécessiter l'assistance d'un expert. Les professionnels peuvent identifier et résoudre rapidement les problèmes. Leur aide peut éviter d'autres dommages au système de contrôle.

De meilleurs systèmes de contrôle dans les machines CNC signifient de meilleures performances. Pensez à une broche qui tourne à 7 500 tours par minute (RPM). De plus, la vitesse d'alimentation de coupe est de 15 pouces par minute (IPM).

Grâce à des systèmes de contrôle précis, des ajustements des vitesses d'alimentation et de la vitesse de broche peuvent être effectués. Ainsi, une augmentation des performances de 20% peut être observée.

Ce n'est pas un mince exploit. Par conséquent, des systèmes de contrôle optimaux sont essentiels pour une utilisation efficace des machines CNC.

Les systèmes de contrôle des machines CNC fonctionnent comme le cerveau de l'opération. Ces systèmes contrôlent les mouvements des axes X, Y et Z. Par exemple, lors du forage d'un trou, le système de commande ordonne au foret de se déplacer vers le bas de l'axe Z. De plus, se déplacer à gauche ou à droite signifierait se déplacer le long de l'axe X.

Grâce à cette coordination approfondie, les machines CNC atteignent la précision dans les opérations. Par conséquent, il assure l'uniformité et la haute qualité du produit.

Le logiciel joue un rôle essentiel dans les systèmes de contrôle des machines CNC. Le logiciel traduit les dessins dans un langage que les machines CNC peuvent comprendre, connu sous le nom de G-code. Le code G indique à la machine le chemin, la vitesse et la profondeur de coupe. Par exemple, une ligne simple peut utiliser G01, le code de ligne droite.

Avec le bon logiciel, les machines CNC peuvent couper, percer et sculpter des motifs complexes, améliorant ainsi leur efficacité et leur polyvalence.

Les systèmes de contrôle des machines CNC améliorent considérablement la productivité. Une machine CNC bien programmée peut produire des pièces à grande vitesse. Par exemple, un composant complexe pourrait être terminé en 20 minutes, au lieu d'une heure à la main. Cette production à grande vitesse, associée à des erreurs minimisées, augmente considérablement la productivité. Ainsi, un système de contrôle efficace entraîne moins de temps d'arrêt et des délais d'exécution plus rapides.

Les systèmes de contrôle confèrent de la polyvalence aux machines CNC. Avec un logiciel précis, les machines peuvent gérer des travaux variés. Une minute, ils pourraient découper un motif circulaire; le lendemain, ils sculptent des motifs complexes. Dans une étude, une machine utilisant des systèmes de contrôle avancés a montré 30 % de flexibilité en plus.

Il est donc clair que les systèmes de contrôle jouent un rôle crucial dans l'amélioration de la polyvalence des machines CNC.

Des normes de qualité élevées sont primordiales dans les systèmes de commande de machines CNC. Par exemple, le Norme ISO 9001:2015 stipule des exigences de qualité spécifiques.

Les systèmes de contrôle doivent être fiables, durables et efficaces. Ainsi, le maintien de normes élevées garantit le bon fonctionnement des machines et la production de résultats de haute qualité. Le respect de ces normes établit la confiance entre les utilisateurs et favorise la croissance durable de l'entreprise.

Une exploration des systèmes de contrôle des machines CNC a révélé leur grande influence sur la productivité, la flexibilité et les performances. N'oubliez pas que la maîtrise de ces systèmes est la voie vers des créations impeccables. Pour plus de sagesse, visitez CNCYANGSEN, votre phare dans le monde de l'usinage CNC.