Le monde des tours CNC est vaste. Plongez au cœur de ce blog pour en savoir plus sur une partie vitale - le programme de tapotement. Au cours du voyage, approfondissez les différents types, concepts de programmation et bien plus encore. Ouvrez la porte du monde fascinant et complexe des tours CNC.

Dans les tours CNC, les programmes de taraudage jouent un rôle important. Le taraudage utilise une broche pour couper les fils dans les matériaux. Les machines CNC offrent une précision et effectuent des tâches à grande vitesse.

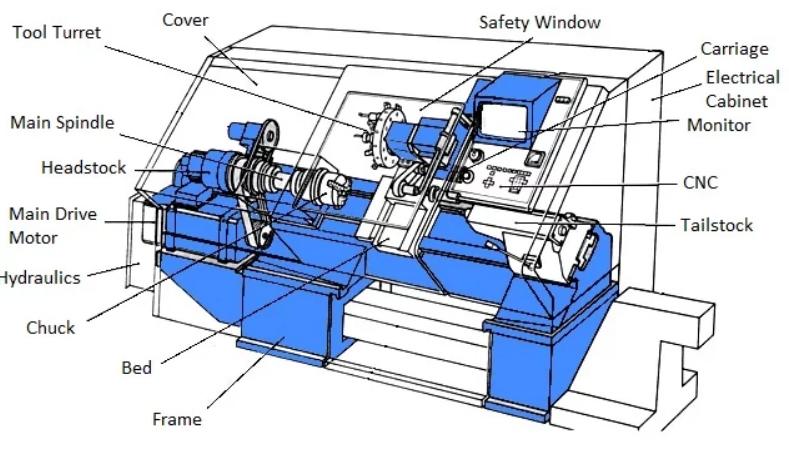

• Broche - Le cœur de votre tour CNC est la broche. Les opérations de tournage se produisent lorsque la broche fait tourner la pièce à usiner à des vitesses allant jusqu'à 12 000 tr/min.

• Mandrin - Le mandrin fixe la pièce. Les mandrins à mâchoires, à trois ou six mâchoires, sont les plus courants.

• Tourelle - Abritant les outils, la tourelle pivote pour positionner le bon outil. Huit stations sont standard, mais douze ou plus existent.

• Porte-outil - Le porte-outil sécurise l'outil de coupe. Un alignement précis est vital pour un travail précis.

• Poupée mobile - La poupée mobile soutient l'extrémité de la pièce, en particulier pour les pièces longues ou lourdes.

• Le chariot - Le chariot déplace les outils le long de la pièce. Des guides de précision assurent un mouvement précis.

• Glisser - Les glissières aident l'outil à se déplacer dans les directions X et Z. Une haute précision est vitale.

• Haches - En tournage CNC, deux axes, X et Z, sont les plus courants. Certaines machines avancées offrent un mouvement sur l'axe Y.

• Panneau de commande - L'opérateur utilise le panneau de commande pour saisir les programmes et surveiller les opérations. Les panneaux modernes comportent des commandes à écran tactile.

• Entraînement d'alimentation - L'entraînement d'avance déplace l'outil le long de la pièce. Les entraînements de précision offrent des mouvements précis et reproductibles.

• Système de refroidissement - Le liquide de refroidissement réduit la chaleur, prolongeant la durée de vie de l'outil. Certains systèmes retirent également les copeaux de la zone de travail.

• Tournage horizontal - Dans centre d'usinage horizontal tournant, l'axe de la broche est horizontal. C'est le type le plus courant.

• Tournage vertical - Les tours verticaux ont une broche orientée verticalement. Ils sont excellents pour les pièces volumineuses ou lourdes.

• Double broche - Les machines bibroches ont deux broches. Ils offrent une productivité plus élevée et peuvent effectuer deux opérations simultanément.

• Tourelle jumelle - Les machines à double tourelle ont deux tourelles d'outils, ce qui améliore la productivité en permettant des opérations simultanées.

• Poupée coulissante - Les machines à poupée mobile offrent une grande précision pour les petites pièces complexes. La poupée mobile se déplace, introduisant la pièce dans l'outil.

• Outillage en direct - Les machines d'outillage sous tension comportent des outils rotatifs, élargissant la gamme d'opérations possibles.

• Verticale inversée - Inversé Centres d'usinage verticaux CNC avoir une broche qui se déplace, plutôt que la table. Ils offrent une rigidité et une précision élevées.

• Type Suisse - Les machines de type suisse ont une poupée mobile et une douille de guidage. Ils excellent pour les pièces longues et fines.

• Tournage hybride - Les tours hybrides combinent le tournage avec d'autres opérations, comme le fraisage ou la rectification. Ils peuvent compléter des pièces en une seule configuration.

Le taraudage crée des filets à l'intérieur des trous. Le programme de taraudage dans la machine de tournage CNC aide. Les couteaux se tordent dans le métal. Le programme utilise le code G84.

Les RPM précis sont importants - généralement de 60 à 800. Les vitesses changent avec le matériau. Pour l'aluminium, 350 RPM fonctionne. La lubrification aide. Un bon refroidissement aussi. L'élimination des copeaux est vitale. Donc, utilisez un engagement de fil de 75 %.

Utilisation manuelle, pas de machines. Généralement par trois - cône, deuxième et prise. Les threads simples en ont besoin.

Les canaux dans les flûtes soulèvent les copeaux. Parfait pour les trous borgnes. Avantages de l'aluminium, du nickel et du cuivre.

Tire des jetons vers l'avant. Idéal pour les trous débouchants. Utilisation dans les aciers au carbone.

Formage à froid, pas de découpe. Pas de jetons. Fils solides. Utilisez 30 % de couple en plus. Bon en cuivre, zinc.

Moins de zone de contact. Virage plus facile. Convient aux matériaux durs. La fonte robuste les trouve pratiques.

Pour tuyaux. Réalise des filetages dans les raccords. L'eau, les conduites de gaz les utilisent.

Tranchants progressifs. Démarrage en douceur. Moins de force. Utilisable dans les matériaux généraux.

Extrémité plate. Fait des filets au fond du trou. Associez-le à des robinets coniques.

Pressez, pas coupez. Pour matériaux ductiles. Aluminium et aciers bas carbone.

Polyvalent, résiste à la chaleur. Pour le taraudage à la main et à la machine. La variante HSS-E contient du cobalt.

Faible coût, moins durable. Pour la maintenance, pas pour la production.

Robuste, résiste à la chaleur. Parfait pour l'inox.

Très dur, cassant. Métaux non ferreux et plastiques.

Améliore la durée de vie, réduit les frottements. Pour acier fortement allié.

Aspect doré. Réduit les frottements. Applications à usage général.

Extrêmement difficile. Pour composites et matériaux non ferreux.

Augmente la durée de vie du robinet. Réduit les frottements. Polyvalent applications.

La programmation en code G alimente le programme de taraudage dans un tour CNC. Il contrôle le mouvement, la vitesse et le chemin. C'est l'épine dorsale d'un usinage précis avec des nombres comme X, Y, Z, F et S.

Les cycles de taraudage jouent un rôle central dans Programmes CNC. Ils dictent le mouvement de l'outil de coupe. Ils assurent un filetage de qualité avec M03 et M04 pour le sens de broche, et M05 pour l'arrêt.

• Initialisation : Démarrage du programme de taraudage avec G90 pour la programmation absolue.

• Sélection d'outils : T01 sélectionne le premier outil.

• Vitesse de broche: S1200 le règle à 1200 tr/min.

• Taux d'alimentation : F0.2 détermine la vitesse de coupe.

• Cycle de tapotement : G84 gère le cycle de taraudage.

• Rétraction d'outil : G80 termine le cycle et retire l'outil.

• Fin du programme : M30 marque la fin du programme.

• Compensation d'outil : Corrections G41 ou G42 pour le rayon d'outil.

• Contrôle du liquide de refroidissement : M08 démarre le liquide de refroidissement ; M09 l'arrête.

• Vérification des erreurs : Prévient les accidents et favorise un tapotement précis.

• Taraudage de précision : G84 permet un filetage de haute précision.

• Résultats cohérents : Assure l'uniformité dans chaque cycle.

• Augmentation de l'efficacité : Simplifie le processus, fait gagner du temps.

• Programmation simplifiée : Facilite l'écriture de programmes.

• Optimisation des cycles : Optimise le processus de tapotement.

• Qualité du fil : Produit des fils de haute qualité.

• Contrôle de vitesse: Régule le RPM.

• Contrôle de la profondeur : Contrôle la profondeur du tapotement.

• Taux d'alimentation : F détermine la vitesse.

• RPM : S régule la vitesse de la broche.

• Décalage d'outil : Décalages G43 pour la longueur d'outil.

• Plan de dégagement : R définit la distance.

• Taraudage rigide : M29 permet le taraudage synchrone.

• Tapotement par picorage : Permet le filetage de trous profonds.

• Tapotement inversé : Utilisé pour les filetages inversés.

• Taille de filetage: Défini par l'outil.

• Profondeur de coupe : La valeur Z définit la profondeur.

Dans le domaine du tournage CNC, le rôle du programme de taraudage de Fanuc ne peut être négligé. Le cycle innovant G84 facilite les processus de filetage.

Il dispose de paramètres tels que X, Z, R, P et Q pour un meilleur contrôle. Avec une configuration bien organisée, la précision dans la création de filetage s'élève à un autre niveau.

• Réglage de la profondeur : Le paramètre Z détermine la profondeur du filetage. C'est un paramètre essentiel pour obtenir un produit final précis.

• Contrôle d'alimentation : La qualité du fil dépend de la fonction F. La gestion de l'avance est vitale dans le cycle G84.

• Orientation de la broche : Assure l'alignement parfait de la broche. La commande M19 permet d'obtenir un positionnement optimal.

• Compensation d'outil : Un aspect essentiel du cycle du G84. Géré avec la fonction H, il améliore la précision.

• Méthode de rétraction : Géré avec G98 et G99. Utile pour contrôler le plan de rétraction.

• Contrôle du programme : Les commandes M3, M4 contrôlent le sens de rotation de la broche. Critique pour la création de threads.

• Interruption de cycle : Une fonction d'arrêt d'urgence, M00, pour interrompre le cycle en cas de besoin.

• Fonction de remplacement : Indispensable pour le réglage manuel de la vitesse et de l'avance. Géré via la commande F et S.

• Commandes modales : Vital pour les opérations en cours. Des commandes telles que G90 et G91 gèrent les opérations.

• Cycles spéciaux : G74 et G76 gèrent respectivement le filetage à gauche et le filetage à pas multiples.

• Étalonnage de l'outil : Un must avant d'exécuter le programme. Assure la précision.

• Vérification du fil : La vérification du filetage créé par le cycle G84 évite les problèmes.

• Évacuation des copeaux : L'élimination régulière des copeaux garantit des opérations fluides.

• État de l'appareil : L'inspection et l'entretien réguliers contribuent aux performances à long terme.

• Vérification du cycle : Des vérifications régulières garantissent que le programme se déroule comme prévu.

• Dépannage des erreurs : Indispensable pour gérer les problèmes qui pourraient survenir au cours du cycle.

• Formation opérateur : Des opérateurs formés peuvent optimiser le programme de taraudage G84.

• Révision du programme : Des révisions régulières du programme contribuent à améliorer l'efficacité.

• Documentation: Conservez des enregistrements appropriés des modifications et des mises à jour pour référence.

• Perçage par perçage G83 : Dans un programme de taraudage dans une machine de tournage CNC, G83 picore dans les matériaux. Utilisez des picots courts de 0,1 pouce pour les métaux comme l'acier.

• Pic à grande vitesse G73 : G73 fonctionne plus rapidement que G83. Idéal pour les matériaux plus tendres et coupe jusqu'à 25 % plus rapidement.

• Alésage fin G76 : G76 donne au trou un aspect poli. Prend environ 15 secondes pour une profondeur de 3 pouces.

• Cycle de perçage G81 : Utilisez G81 pour des trous simples et droits. Prend environ 20 secondes pour un trou de 4 pouces de profondeur dans l'aluminium.

• Cycle d'alésage G85 : G85 élargit les trous. Choisissez une fraise de 5 mm pour de meilleurs résultats.

• Cycle d'alésage G86 : G86 donne une belle finition. Principalement pour les métaux de dureté inférieure à 50 Rockwell.

• Cycle d'alésage G89 : G89 maintient l'outil dans le trou plus longtemps. Idéal pour les trous lisses dans les matériaux durs.

• G74 Taraudage à gauche : G74 coupe les filets à gauche. Rappelez-vous, ces fils tournentdans le sens inverse des aiguilles d'une montre.

• Cycle de filetage G92 : G92 fait des filetages pour vis et boulons. Peut créer 20 fils en moins de 2 minutes.

• Cycle de rainurage frontal G94 : G94 sculpte des rainures. Fonctionne sur la face du matériau.

• Planification de la trajectoire d'outil : La précision compte. Les chemins de planification évitent les plantages et augmentent la précision de 0,001 pouce.

• Durée du cycle : Le timing réduit les déchets. Réglez les cycles pour réduire de 15 % le temps de production.

• Mouvements de synchronisation : Mouvements de synchronisation pour un fonctionnement fluide. Économisez la durée de vie de l'outil et obtenez de meilleures coupes.

• Compensation d'usure d'outil : Usure de l'outil décalé. Maintenez les dimensions dans une tolérance de 0,0001 pouce.

• Fraisage de filetage : Fabriquez des fils avec un Fraiseuse CNC coupeur. Augmente la qualité du fil de 20 %.

• Utilisation des sous-programmes : Utilisez des sous-programmes pour éviter les répétitions. Gagnez 10% de temps de programmation.

• Programmation macro : Automatisez les tâches avec des macros. Améliorez l'efficacité, la précision et la vitesse.

• Interpolation hélicoïdale : Découpez des arcs et des cercles. Faites avec une précision de 0,005 pouce.

• Paramétrage : Réglez les paramètres de la tâche. Des paramètres corrects entraînent moins d'erreurs.

• Fonctions de bouclage : Les fonctions de boucle permettent de gagner du temps. Idéal pour les tâches répétitives.

• Appuyez sur Géométrie : Sélectionnez les angles de prise appropriés. L'angle de 60 degrés est standard pour la plupart des matériaux.

• Taille du robinet : Faites correspondre la taille du taraud au trou. Un taraud de 0,25 pouce pour un trou de 0,25 pouce est idéal.

• Porte-taraud : Utilisez des supports rigides. Empêche les oscillations et assure un tapotement précis.

• Type de liquide de refroidissement : Choisissez le bon liquide de refroidissement. Les liquides de refroidissement à base d'eau fonctionnent bien pour les températures élevées.

• Outil de la vie: Surveiller l'usure. Remplacer après 10 000 cycles pour les tarauds en acier.

• Élimination des puces : Nettoyez souvent les jetons. Améliore le tapotement de 15 %.

• Bris d'outil : Vérifiez que les outils ne sont pas endommagés. Remplacez immédiatement les robinets cassés.

• Matériau de l'outil : Utilisez du carbure pour les matériaux durs. HSS (High-Speed Steel) est bon pour les matériaux plus tendres.

• Revêtement d'outil : Les revêtements en titane réduisent la friction. Prolonge la durée de vie de l'outil de 25 %.

Des réglages de régime appropriés, généralement entre 60 et 200 tr/min, optimisent le programme de taraudage dans les tours CNC.

Les ajustements de la vitesse d'alimentation, allant souvent de 0,001 à 0,030 pouce par tour, garantissent une création de filetage précise.

Le remplacement régulier d'outils en carbure ou en acier rapide prolonge la durée de vie de l'outil de 25 à 30 %.

La mise en œuvre des pratiques de métrologie, à l'aide de micromètres et d'étriers, maintient une tolérance de +/- 0,0005 pouces.

La rigidité de la configuration et le flux de liquide de refroidissement constant établissent des processus de taraudage stables et fiables.

L'automatisation des tâches répétitives réduit le temps de cycle d'environ 15 %, rationalisant ainsi la production globale.

La combinaison de plusieurs opérations en un seul programme réduit considérablement les temps de cycle.

Une sélection d'outils et des pratiques d'entretien appropriées réduisent les coûts d'exploitation de près de 20 %.

Des méthodes efficaces d'élimination des copeaux et des liquides de refroidissement recyclables réduisent considérablement la production de déchets.

Reportez-vous au manuel de la machine pour déchiffrer les codes d'alarme afin d'identifier rapidement les problèmes spécifiques.

Des inspections régulières aident à détecter des défauts tels que des engrenages usés et des pressions de serrage inappropriées.

Utilisez des outils d'alignement laser pour rectifier le désalignement des axes, ce qui entraîne des inexactitudes dimensionnelles.

L'édition du code G ou du code M élimine les erreurs de programmation, protégeant ainsi la machine contre les pannes.

Inspectez les outils de coupe pour les fractures et l'usure, remplacez-les avant qu'une défaillance catastrophique ne se produise.

Assurez-vous que les pièces sont exemptes de défauts de surface et de vides pour éviter les résultats d'usinage indésirables.

L'étalonnage de précision à l'aide d'indicateurs à cadran garantit que le tour CNC fonctionne dans les tolérances désignées.

Incorporez des capteurs et des systèmes de rétroaction en temps réel pour une surveillance constante des processus d'usinage.

Engagez-vous dans des calendriers de maintenance planifiés pour garantir des performances optimales de la machine et éviter les temps d'arrêt.

Combinez le taraudage avec l'alésage et perceuse cnc opérations pour des cycles de production rationalisés et efficaces.

Utilisez des capacités multitâches pour effectuer le taraudage, le fraisage et le tournage en une seule configuration.

Combinez les opérations de tournage et de fraisage pour fabriquer des pièces complexes avec une grande précision.

Le déploiement de plusieurs broches, souvent de deux à huit, amplifie la productivité et réduit les temps de cycle.

Utilisez des sous-broches pour les opérations de finition, en maximisant l'efficacité et la précision dans la fabrication de pièces complexes.

Intégrez des outils rotatifs pour effectuer le fraisage, le perçage et le taraudage sans resserrage de la pièce.

Utilisez des ravitailleurs de barres pour le chargement automatisé des barres, ce qui augmente considérablement les taux de production.

Incorporer le backworking pour une efficacitéusinage de la partie arrière de la pièce, améliorant la précision dimensionnelle.

Déployez des récupérateurs de pièces pour retirer en toute sécurité les pièces finies, en protégeant leur finition de surface et leur intégrité dimensionnelle.

• Contrôles dimensionnels : Utilisez des outils de mesure précis pour garantir la précision de la taille du taraud. Garantir que les fils s'alignent sur le plan.

• Test de jauge de fil : Utilisez des jauges go/no-go. Valider la précision du filetage interne.

• Finition de surface: Surveiller la qualité de la surface du filetage. Obtenez des finitions lisses et propres.

• Analyse métallurgique : Confirmer la composition du matériau. Améliorez le programme de taraudage dans le tour CNC.

• Validation du processus: Documentez chaque processus de tapotement. Vérifier la conformité aux spécifications.

• Traitement des non-conformités : Corrigez rapidement les écarts. Mettre en place des actions correctives pour éviter la récurrence.

• Contrôle statistique : Appliquer des méthodes statistiques. Contrôlez et améliorez le processus de tapotement.

• Traçabilité: Tenir des registres détaillés. Améliorer la traçabilité des produits.

• Réaliser des audits réguliers : Garantir la conformité aux normes de l'industrie.

• Inspection de routine: Effectuez des contrôles visuels quotidiens. Identifiez toute anomalie notable.

• Lubrification: Appliquez régulièrement des lubrifiants appropriés. Assurer un bon fonctionnement.

• Nettoyage: Nettoyez la machine après l'opération. Gardez l'espace de travail bien rangé.

• Alignement de la broche : Validez fréquemment l'alignement de la broche. Améliorer la longévité des opérations.

• Étalonnage régulier : Étalonnez périodiquement la machine CNC. Garantir un taraudage précis.

• Modifications d'outils : Remplacez rapidement les outils usés. Maintenir la qualité de fonctionnement.

• Entretien préventif: Mettre en œuvre des stratégies de maintenance proactives. Prolonger la durée de vie de la machine.

• Usure des machines : Surveiller l'usure des pièces de la machine. Mettre en œuvre des remplacements en temps opportun.

• Remplacement de composant : Échangez les composants défectueux. Maintenez la machine en parfait état.

Au cours de l'exploration, des éléments clés d'un programme de taraudage dans une machine de tournage CNC ont été découverts. Des connaissances approfondies sur les types, la programmation et plus encore sont acquises.

Pour plus d'informations, on peut visiter CNCYANGSEN. Approfondissez votre compréhension et repoussez les limites des opérations de tournage CNC.