La commande numérique par ordinateur (CNC) est une technologie qui a révolutionné le domaine de l'ingénierie mécanique. Cela implique l'utilisation de systèmes informatisés pour contrôler et faire fonctionner les machines-outils, garantissant la précision et l'efficacité des processus de fabrication. Dans le domaine de l'ingénierie médicale, la CNC joue un rôle crucial dans la production de dispositifs médicaux, d'implants et de prothèses complexes et de haute qualité. Son importance réside dans sa capacité à automatiser et à rationaliser les processus de fabrication, ce qui se traduit par une productivité, une précision et une rentabilité accrues. Dans le domaine médical, la CNC trouve des applications dans divers domaines, notamment les opérations d'usinage, le prototypage et la fabrication de dispositifs médicaux personnalisés.

Les racines de la technologie CNC remontent au milieu du XXe siècle, lorsque les premières machines commandées par ordinateur ont été développées. Ces premiers systèmes ont ouvert la voie à l'intégration d'ordinateurs et de machines-outils, permettant des processus de fabrication précis et répétitifs. Au fil des ans, la CNC a considérablement évolué, incorporant des fonctionnalités et des capacités avancées.

Les progrès de l'électronique, de la puissance de calcul et des logiciels ont propulsé l'évolution des systèmes CNC. Les machines CNC modernes disposent de systèmes de contrôle de mouvement avancés, de capacités d'usinage à grande vitesse et d'interfaces de programmation sophistiquées. L'intégration de capteurs et de mécanismes de rétroaction assure une surveillance et des ajustements en temps réel, améliorant encore les performances et la fiabilité des systèmes CNC.

Les machines CNC se présentent sous différentes formes, chacune adaptée à des opérations d'usinage spécifiques. Certains types courants incluent les tours CNC, fraiseuses, et perceuses. Ces machines utilisent des mouvements contrôlés par ordinateur pour façonner et transformer les matières premières en composants complexes.

Le contrôleur CNC agit comme le cerveau du système, interprétant les instructions et pilotant les mouvements de la machine-outil. Il reçoit les commandes de l'opérateur ou du logiciel CAD/CAM et les traduit en mouvements précis sur plusieurs axes. Le contrôleur assure la synchronisation et la coordination entre les différents composants de la machine.

Les logiciels de CAO (conception assistée par ordinateur) et de FAO (fabrication assistée par ordinateur) sont essentiels à la programmation CNC. Le logiciel de CAO permet aux ingénieurs de concevoir des modèles 3D des composants souhaités, tandis que le logiciel de FAO génère les parcours d'outils et les instructions de code G nécessaires à l'usinage. Ces outils logiciels jouent un rôle essentiel dans la traduction des concepts de conception en produits physiques.

Les outils de coupe font partie intégrante des opérations d'usinage CNC. Différents types d'outils, tels que les fraises en bout, les forets et les plaquettes, sont utilisés pour des tâches spécifiques, notamment le fraisage, le perçage et le tournage. Les porte-outils sécurisent ces outils de coupe et permettent des changements d'outils rapides, permettant des opérations d'usinage polyvalentes et efficaces.

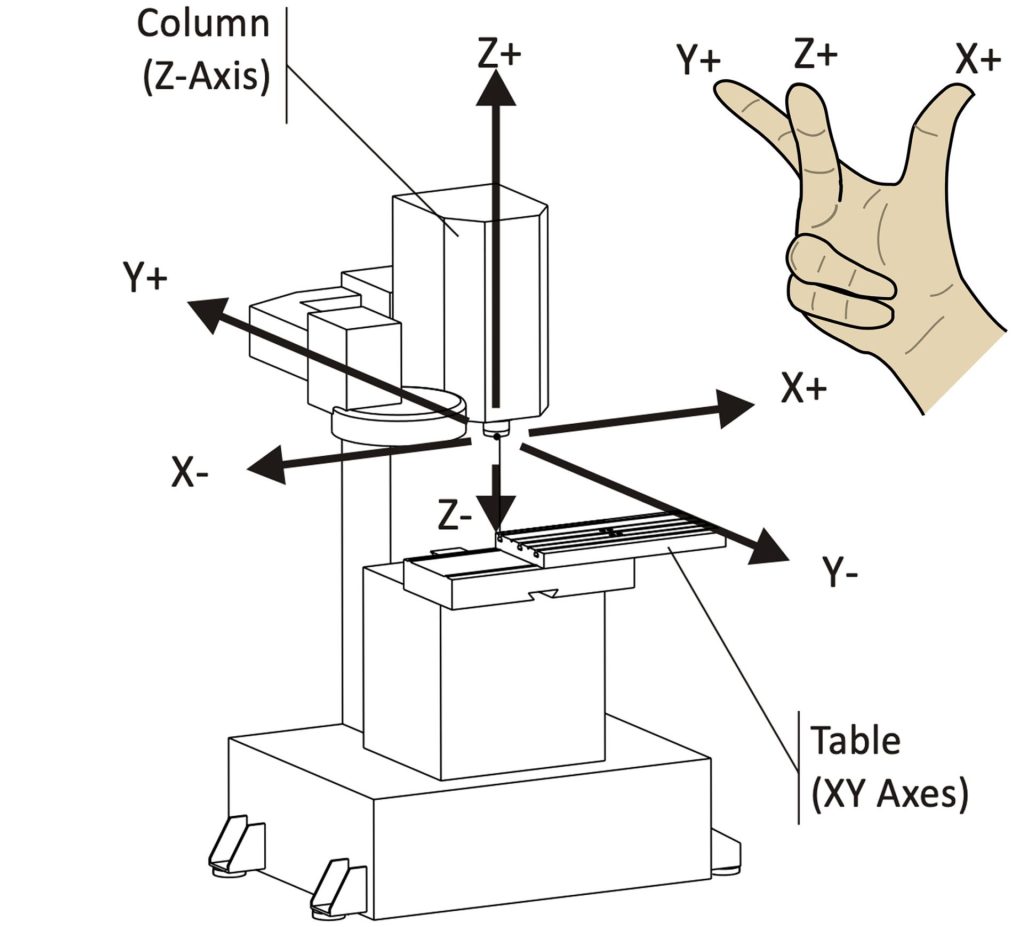

Les machines CNC utilisent des systèmes de coordonnées cartésiennes pour définir les positions et les mouvements des outils de coupe. Les axes X, Y et Z représentent les trois dimensions du mouvement, permettant un positionnement et un usinage précis. Le point zéro machine sert de position de référence à partir de laquelle toutes les autres coordonnées sont déterminées.

Le système de contrôle de mouvement des machines CNC régit le mouvement des axes. Les servomoteurs, entraînés par des systèmes de rétroaction, permettent un contrôle précis et dynamique de la position, de la vitesse et de l'accélération des composants de la machine. Ce système en boucle fermée assure un mouvement précis et fluide pendant les opérations d'usinage.

Le G-code est un langage de programmation standardisé utilisé pour communiquer des instructions aux machines CNC. Il se compose d'une série de commandes qui spécifient les mouvements de l'outil, les vitesses d'avance, les vitesses de broche et d'autres paramètres d'usinage. En écrivant et en saisissant des instructions en code G, les opérateurs peuvent programmer avec précision les trajectoires d'outils et les opérations d'usinage souhaitées.

L'un des avantages significatifs de la CNC dans l'ingénierie médicale est la précision et l'exactitude inégalées qu'elle offre. Les machines CNC peuvent exécuter des mouvements complexes avec une précision au micron, ce qui entraîne des composants et des applications médicales.appareils répondant à des normes de qualité strictes. L'élimination de l'erreur humaine et la possibilité de répéter les processus contribuent constamment au haut niveau de précision atteint par la technologie CNC.

La technologie CNC apporte une efficacité et une productivité inégalées aux processus d'ingénierie mécanique. L'automatisation élimine le besoin d'intervention manuelle dans les opérations d'usinage, réduisant le risque d'erreurs et augmentant la productivité globale. Les machines CNC peuvent fonctionner en continu, travailler sur plusieurs pièces simultanément et effectuer des tâches en une fraction du temps qu'il faudrait manuellement.

Les machines CNC excellent dans l'usinage de conceptions complexes et complexes qui seraient difficiles ou impossibles à réaliser manuellement. Avec la possibilité de se déplacer simultanément sur plusieurs axes, les machines CNC peuvent créer des géométries, des contours et des motifs complexes avec précision. Cette capacité est particulièrement précieuse dans l'ingénierie médicale, où les dispositifs médicaux complexes et les implants nécessitent souvent un usinage précis.

Dans les scénarios de production de masse, la technologie CNC brille par sa capacité à effectuer des tâches de fabrication répétitives avec précision et cohérence. Une fois par Programme CNC est créé, il peut être réutilisé pour fabriquer des composants identiques avec une variation minimale. Cela garantit non seulement la cohérence de la qualité des produits, mais permet également une production rentable en grands volumes, faisant de la CNC un outil inestimable pour les fabricants de dispositifs médicaux.

Les machines CNC trouvent une application étendue dans diverses opérations d'usinage. Le tournage, le fraisage, le perçage et le meulage font partie des principaux processus exécutés par les machines CNC. Ces opérations sont essentielles dans la production de composants médicaux, tels que les implants orthopédiques, les instruments chirurgicaux et les prothèses dentaires, où des dimensions et des finitions de surface précises sont essentielles.

La technologie CNC facilite le prototypage rapide, permettant aux ingénieurs de transformer rapidement les concepts de conception en prototypes physiques. En utilisant un logiciel CAD/CAM, les concepteurs peuvent créer des modèles 3D et les convertir en programmes CNC pour l'usinage. Cela accélère le cycle de développement des produits, permettant des améliorations itératives et une mise sur le marché plus rapide des dispositifs et équipements médicaux.

Les industries aérospatiale et automobile s'appuient fortement sur la technologie CNC pour la production de composants et de pièces critiques. L'usinage CNC assure la fabrication précise de pièces de moteur, d'aubes de turbine, de composants structurels aérospatiaux et de châssis automobiles. La haute précision et la répétabilité des machines CNC contribuent à la sécurité, à la fiabilité et aux performances de ces systèmes complexes.

La technologie CNC joue un rôle central dans la fabrication de dispositifs médicaux, d'implants et de prothèses. Il permet la production de composants de forme complexe avec des tolérances précises, garantissant un ajustement et une fonctionnalité parfaits. Les machines CNC sont utilisées dans la fabrication de prothèses articulaires, d'implants dentaires, d'outils chirurgicaux et de divers équipements médicaux qui exigent une qualité et une précision exceptionnelles.

Les capacités de personnalisation et de personnalisation des machines CNC sont très appréciées en génie médical. L'anatomie et les exigences de chaque patient peuvent différer, et la technologie CNC permet la production de dispositifs médicaux sur mesure adaptés à chaque patient. Des implants, prothèses et orthèses personnalisés peuvent être fabriqués à l'aide de machines CNC, garantissant un ajustement parfait et des résultats optimaux pour les patients. Cette capacité de personnalisation améliore le confort du patient, améliore l'efficacité du traitement et contribue à l'avancement global de l'ingénierie médicale.

Bien que la technologie CNC offre de nombreux avantages, elle n'est pas sans limites. L'un des défis est le coût initial d'acquisition des machines CNC, qui peut être important. De plus, la programmation CNC nécessite des compétences et des connaissances spécialisées, nécessitant une formation pour les opérateurs et les programmeurs. De plus, la complexité de certaines conceptions peut poser des problèmes d'usinage, nécessitant des stratégies et des outils avancés.

La fabrication additive, communément appelée impression 3D, est une technologie émergente qui complète l'usinage CNC. En combinant les atouts de la CNC et de la fabrication additive, les ingénieurs peuvent créer des géométries complexes et intégrer plusieurs matériaux dans un seul composant. Cette approche hybride ouvre de nouvelles possibilités pour l'ingénierie médicale, telles que des implants personnalisés avec des structures poreuses pour une meilleure ostéointégration.

L'avenir de la CNC réside dans l'intégration des technologies d'intelligence artificielle (IA) et d'apprentissage automatique. Les algorithmes d'IA peuvent optimiser les paramètres d'usinage, prédire l'usure des outils et détecter les anomalies en temps réel, améliorant ainsi l'efficacité et réduisant les temps d'arrêt. L'apprentissage automatique peut analyser de grandes quantités de données d'usinage pour identifier des modèles et optimiser les stratégies d'usinage, ce qui conduit à une amélioration continue des processus et à une productivité accrue.

La technologie CNC a contribué de manière significative à l'avancement de l'ingénierie mécanique, permettant la production de composants très complexes et précis. Son impact dans l'ingénierie médicale est particulièrement remarquable, car la CNC joue un rôle central dans la fabrication de dispositifs médicaux, d'implants et de prothèses vitaux.

Pour l'avenir, la technologie CNC continue d'évoluer et d'embrasser les tendances émergentes. Surmonter les défis, tels que les coûts initiaux et les complexités de la programmation, ouvrira de nouvelles opportunités pour son adoption. L'intégration de la fabrication additive et l'incorporation de l'IA et de l'apprentissage automatique entraîneront de nouvelles avancées, permettant aux ingénieurs de repousser les limites de l'ingénierie médicale et de proposer des solutions innovantes qui améliorent les soins et le bien-être des patients.

En exploitant la puissance de la technologie CNC, le domaine du génie médical est prêt pour une croissance remarquable et des percées transformatrices dans les années à venir.