Dans ce guide sérieux, les gens découvriront le monde incroyable de Boring and Facing Head (NCFP). Cette puissante pièce de machine-outil façonne le métal. Le blog parlera de la façon dont cet outil s'est développé au fil du temps. Les lecteurs apprendront également comment l'outil fonctionne, les types et les meilleures façons de l'utiliser. Tout le monde découvrira les bonnes étapes pour fabriquer de superbes pièces métalliques. Le blog regorge de secrets d'experts.

Des siècles en arrière, des têtes ennuyeuses et face à face ont fait leurs débuts. Ces outils étaient simples mais efficaces. Ils creusaient des creux précis dans le bois ou le métal.

Avec des diamètres de 0,05 à 3 mètres, les artisans les trouvaient très utiles. Ils ont amélioré la précision, gagné du temps et assuré des opérations transparentes.

Au fil des ans, les têtes ennuyeuses et face à face ont évolué. Avec la révolution industrielle des années 1800, la technologie a offert de nouvelles versions. En 2023, plus de 20 types de têtes d'alésage étaient disponibles.

Les modernes avaient des lectures numériques. Ils disposaient également de réglages automatiques du diamètre, pouvant aller jusqu'à 10 mm. De tels progrès ont transformé les industries. L'introduction de la aléseuse horizontale, en particulier, a révolutionné la façon dont les grandes pièces sont manipulées, offrant de nouveaux niveaux de précision et d'efficacité.

Action de coupe : Comprenez qu'une tête d'alésage et de dressage (NCFP) commence par l'action de coupe. Lorsque l'outil interagit avec le matériau, un retrait se produit. La précision de la coupe est au centième de millimètre.

Alimentation d'outil : L'avance de l'outil avance en contrôlant la profondeur de coupe. En moyenne, l'avance peut progresser de 0,02 mm à 2 mm par rotation.

Rotation de broche : Quant à la rotation de la broche, elle tourne à des vitesses comprises entre 20 et 3000 RPM. Plus il tourne vite, plus la finition est fine.

Ajustement du diamètre : Les utilisateurs ajustent le diamètre pour définir la taille du trou à percer. L'étalonnage se situe dans une plage de 2,5 à 610 mm, offrant une flexibilité.

Mouvement de diapositive : Le chariot se déplace selon une trajectoire radiale. Le mouvement influence la profondeur de coupe, assurant une finition précise. Ce système est particulièrement efficace lorsqu'il est mis en œuvre dans un centre d'usinage horizontal.

Compensation de jeu : Le contrecoup, un jeu indésirable, appelle une compensation. Un système au sein du NCFP annule ces effets, favorisant un fonctionnement plus fluide.

Mécanisme d'équilibrage : Un bon NCFP a un mécanisme d'équilibrage. La répartition du poids permet un fonctionnement plus fluide et prolonge la durée de vie de l'outil.

Système d'amortissement : Pour réduire les vibrations, un système d'amortissement est en place. Cet ajout réduit l'usure de l'outil, favorisant la longévité.

Porte-outil: Le porte-outil fixe l'outil de coupe. Les porte-outils de qualité peuvent résister à des forces allant jusqu'à 10 000 Newtons, garantissant ainsi la stabilité.

Glisser: Le toboggan est crucial. Il fournit un mouvement linéaire, ce qui a un impact sur la profondeur et la qualité de la coupe.

Vis de réglage : Les vis de réglage offrent de la précision. Ces composants permettent d'affiner les mesures au millimètre près.

Engrenages d'entraînement : Les engrenages d'entraînement permettent le mouvement. Avec un rapport de démultiplication moyen de 2:1, ces composants assurent le bon fonctionnement de la machine.

Broche: La broche tient le porte-outil. Une broche robuste peut tourner à des vitesses allant jusqu'à 3 000 tr/min sans endommager l'outil.

Mécanisme d'alimentation : Le mécanisme d'avance contrôle le mouvement vers l'avant de l'outil. Des taux entre 0,02 mm et 2 mm par rotation sont typiques.

Écrou de blocage: Un écrou de blocage assure la stabilité. Il fixe le porte-outil en place, résistant jusqu'à 20 000 Newtons de force.

Contrepoids : Les contrepoids favorisent l'équilibre. Un système bien calibré peut supporter jusqu'à 50 kilogrammes de poids, assurant un fonctionnement stable.

Performances des disques rotatifs plats de la série NCFP

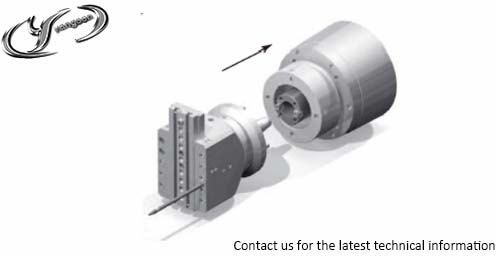

La table rotative plate de la série NCFP, également connue sous le nom d'outil d'alésage à diamètre variable, est un système d'outil à axe U étendu installé sur Aléseuses et fraiseuses CNC, des aléseuses au sol et des centres d'usinage horizontaux à axes télescopiques. Mouvement pour réaliser un tournage étendu sur l'axe U dans la plage de course radiale, ce qui compense la limitation que l'aléseuse CNC ne peut pas terminer le tournage. Grâce à ce disque rotatif plat, la fonction de tournage et de fraisage d'une aléseuse est réalisée, ce qui enrichit la capacité de traitement de l'aléseuse CNC. En coopérant avec les outils correspondants, il peut réaliser les fonctions telles que l'alésage de trous internes et externes à diamètre variable, le traitement de filetage interne et externe, la rotation de cercles internes et externes, le rainurage, la rainure, la contre-dépouille, le profilage, le rainurage et le traitement de surface.

La série de disques rotatifs plats, également connus sous le nom d'aléseuses à diamètre variable, sont des extensions des aléseuses et fraiseuses CNC, des aléseuses au sol et des centres d'usinage horizontaux à axe télescopique installés sur les aléseuses et fraiseuses CNC, les aléseuses au sol et les centres d'usinage horizontaux à axe télescopique. Système d'outil d'axe, à travers lemouvement télescopique de la broche d'alésage CNC (axe W) de la machine-outil, le processus de tournage étendu de l'axe U dans la plage de course radiale est réalisé, ce qui compense la limitation que l'aléseuse CNC ne peut pas terminer le tournage. La fonction de composé de tournage et de fraisage de l'aléseuse enrichit la capacité de traitement de l'aléseuse CNC. Avec les outils correspondants, il peut réaliser le perçage de trous intérieurs et extérieurs à diamètre variable, l'usinage de filetages intérieurs et extérieurs, le tournage de cercles intérieurs et extérieurs, le rainurage, la rainure, la contre-dépouille et le profilage. , coupe et traitement de surface.

Les disques rotatifs plats de la série NCFP sont divisés en deux types : le type à sortie d'eau centrale et le type sans sortie d'eau centrale. Le type de disque rotatif plat à sortie d'eau centrale peut coopérer avec le système de sortie d'eau haute pression existant dans la broche de l'équipement de la machine-outil, et peut également être efficacement combiné avec le dispositif de refroidissement externe de l'équipement de la machine-outil. Il peut réduire efficacement la température locale générée par une température élevée pendant le tournage et prolonger la durée de vie de l'outil. Améliorer l'état de surface des pièces et améliorer la qualité des pièces. Augmentez la vitesse de coupe et bénéficiez d'une plus grande productivité dans la production.

La série Ncp de disques rotatifs plats est divisée en deux types : le type à sortie d'eau centrale et le type sans sortie d'eau centrale. Le type de sortie d'eau centrale du disque rotatif plat peut coopérer avec le système de sortie d'eau haute pression existant dans la broche de l'équipement de la machine-outil, et peut également être efficacement combiné avec le dispositif de refroidissement externe de l'équipement de la machine-outil. Il peut réduire efficacement la température locale générée par une température élevée pendant le tournage, prolonger la durée de vie de l'outil, améliorer la finition de surface de la pièce, améliorer la qualité de la pièce, augmenter la vitesse de coupe et exploiter une plus grande productivité en production.

Installation des disques rotatifs plats de la série NCFP

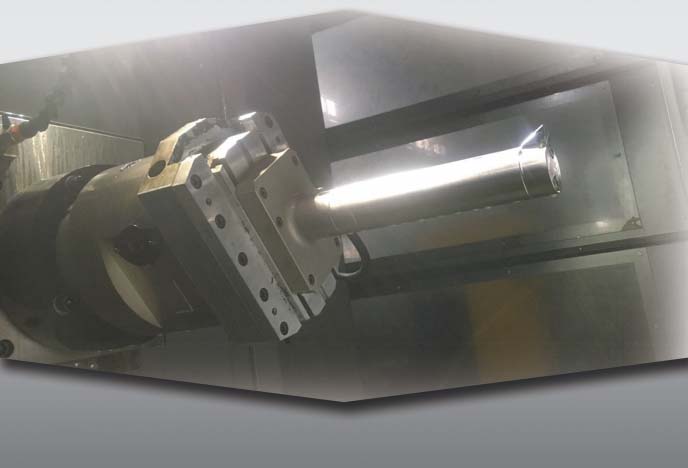

La broche de la machine-outil est étirée et la poignée d'outil de la tête du disque rotatif plat est engagée avec le trou conique de la broche et la poignée d'outil est serrée. verrouillé sur la machine.

La série NCFP de fraises rotatives plates est puissante et peut être installée avec divers porte-outils sur sa table coulissante, tels que Capto, tige carrée et tige cylindrique.

| Modèle | Voyage unique(mm) | Diamètre d'alésage max.(mm) | Diamètre d'alésage min. (mm) | Liquide de refroidissement interne | Tolérance ennuyeuse | Vitesse maximale tr/min | Rapport de transmission | Diamètre de l'axe d'alésage (mm) | Traitement de la rugosité | Poids (kg) |

| NCFP-50 | 50 | 800 | 50 | facultatif | H7 | 500 | 2:1 | ≥110 | Dans 1.6 | 120 |

| NCFP-85 | 85 | 1000 | 50 | facultatif | H7 | 400 | 1:1 | ≥110 | Dans 1.6 | 130 |

| NCFP-120 | 120 | 1400 | 80 | facultatif | H7 | 400 | 1:1 | ≥110 | Dans 1.6 | 150 |

Manuel: Un favori parmi les machinistes traditionnels, la tête d'alésage et de surfaçage manuel vous permet de contrôler les coupes. Avec des ajustements précis, la taille d'alésage parfaite devient facile à obtenir.

Automatique: Efficaces et performantes, les têtes automatiques font le travail sans vos conseils constants. Pour les gros travaux, ils s'avèrent indispensables.

Ebauche : Pour enlever de grandes quantités de matière, utilisez des têtes de dégrossissage. Ils accélèrent le processus d'usinage.

Finition: La précision est la promesse des têtes de finition. Après l'ébauche, les têtes de finition affinent la taille du trou pour un ajustement parfait.

Modulaire : La flexibilité définit les têtes modulaires. Modifiez leurs composants pour répondre aux divers besoins d'usinage.

Ajustable: Une taille ne convient pas à tous dans l'usinage. Les têtes réglables vous permettent de modifier le diamètre de coupe.

Lecture numérique : A l'ère du numérique, l'usinage s'adapte aussi. Les têtes de lecture numériques fournissent des données de mesure en temps réel.

Compatible CNC : Pour les machines modernes comme les CNC, des têtes spécifiques sont nécessaires. Les têtes compatibles CNC offrent une précision et une vitesse élevées.

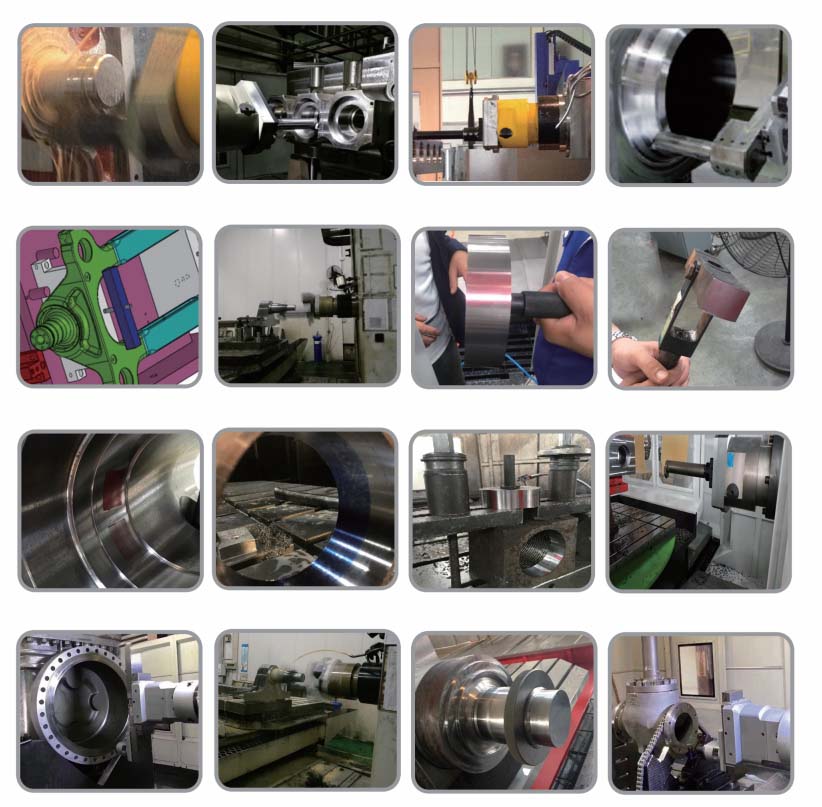

Blocs moteurs : La fabrication de blocs moteurs nécessite un alésage précis. Les têtes de face offrent la précision que le cœur de votre voiture exige.

Collecteurs : Pour un flux d'air efficace dans les moteurs, les collecteurs ont besoin d'un alésage parfait. Les têtes d'alésage et de dressage rendent cela possible.

Brides : Le raccordement de tuyaux ou de vannes implique souvent des brides. Obtenez un ajustement sûr grâce à l'alésage précis de ces outils.

Boîtes de vitesses : Chaque rapport d'une boîte de vitesses doit être parfaitement ajusté. Les têtes d'alésage et de dressage garantissent un ajustement parfait. Le centre d'usinage vertical cnc a un rôle important dans ces applications.

Composants hydrauliques : Pour que les systèmes hydrauliques fonctionnent, leurs composants nécessitent un alésage de précision. Ces têtes rendent la tâche possible.

Fabrication de moules : Les moules doivent être des copies exactes. Réalisez ceci avec des têtes d'alésage et de surfaçage précises.

Composants aérospatiaux : L'industrie aérospatiale exige une grande précision. Pour leurs composants, ces outils offrent une précision inégalée.

Accouplements : Les arbres de liaison reposent sur des accouplements. Un alésage précis assure un ajustement serré. Utilisez des têtes ennuyeuses et de dressage pour ce travail.

Vitesse de coupe : La précision compte dans la métallurgie. La vitesse de coupe, généralement mesurée en pieds par minute (FPM), a un impact considérable sur le résultat. Pour garantir des opérations fluides, contrôlez la vitesse de coupe dans les opérations d'alésage et de surfaçage (ncfp).

Taux d'alimentation : Lors de la configuration d'une machine pour l'alésage ou le surfaçage, n'oubliez pas que la vitesse d'alimentation compte. Un rythme lent, indiqué en pouces par minute (IPM), maintient la longévité de l'outil.

Géométrie de l'outil : Ici, l'angle de l'outil de coupe joue un rôle majeur. Un mauvais angle peut entraîner une usure rapide de l'outil.

Profondeur de coupe : Un paramètre à considérer, puisqu'il détermine la qualité du produit final.

Type de materiau: Différents matériaux nécessitent différentes stratégies. Les réglages optimaux de la machine dépendent de si vous travaillez avec de l'acier, de l'aluminium ou autre chose.

Débit de liquide de refroidissement : Un débit de liquide de refroidissement suffisant empêche l'accumulation de chaleur. Protégez votre outillage et obtenez une finition plus fine.

RPM de la broche : Un haut tr/min de la broche pourrait rendre le travail plus rapide, mais pourrait endommager votre outillage. Équilibrez la vitesse et la durée de vie de l'outil pour obtenir les meilleurs résultats.

Porte-à-faux de l'outil : Des porte-à-faux plus longs peuvent provoquer des vibrations, entraînant un travail imprécis. Efforcez-vous d'avoir un porte-à-faux minimal.

Alésage en plongée : Cette technique, caractérisée par le mouvement rectiligne de l'outil dans la pièce, offre une excellente efficacité.

Étape ennuyeuse : Comme son nom l'indique, il s'agit d'ennuyer par étapes ou par étapes. Cette technique est adaptée pour créer différents diamètres dans le même alésage.

Contournage : En utilisant cette méthode, obtenez une forme spécifique dans l'alésage, ce qui est avantageux lorsqu'un alésage droit n'est pas idéal.

Retour ennuyeux : Une méthode précieuse lorsque l'accès au côté opposé de la pièce est restreint. Ces techniques sont vitales, en particulier dans le génie aérospatial secteur où la précision est primordiale.

Micro-alésage : Pour réaliser des alésages précis de petits diamètres, cette technique excelle.

Alésage conique : Utilisez cette méthode pour créer des trous coniques. Le diamètre du trou change sur la longueur.

Orienté vers: Lorsque vous avez besoin de lisser l'extrémité d'une pièce, le surfaçage devient votre technique de prédilection.

Chanfreinage : Utilisez cette technique pour supprimer les arêtes vives. Une étape cruciale dans la préparation d'une pièce pour des opérations ultérieures.

Plaquettes carbure : Les plaquettes en carbure offrent une arête de coupe pour une tête d'alésage et de surfaçage (ncfp). Avec une dureté et une résistance à la chaleur élevées, 80% de ces inserts contiennent du carbure de tungstène.

Acier à haute vitesse: L'acier rapide (HSS) est un autre matériau d'outillage. En raison de sa ténacité, le HSS supporte des forces plus élevées que le carbure.

Barres ennuyeuses : Les barres d'alésage, cruciales pour les diamètres internes, existent en longueurs de 6 à 40 pouces. La rigidité assure la précision.

Porte-outils : Les porte-outils supportent les barres d'alésage. Un serrage sécurisé améliore la stabilité, réduisant les erreurs à quelques millièmes de pouce.

Systèmes de refroidissement : Les systèmes de refroidissement empêchent la surchauffe. Les jets ciblés maintiennent une température inférieure à 200 °F, optimale pour l'usinage.

Outils de préréglage : Les préréglages d'outils mesurent la géométrie de l'outil. Des mesures précises, à moins de 0,0001 pouce, garantissent la précision de l'usinage.

Fluides de coupe : Les fluides de coupe réduisent la friction. Un mélange d'huiles et d'additifs prolonge la durée de vie de l'outil de 50 %.

Barres anti-vibrations : Les barres anti-vibrations neutralisent le broutage. L'amortissement des vibrations se traduit par des finitions plus lisses, jusqu'à 8 micropouces.

Contrôles dimensionnels : Les contrôles dimensionnels garantissent des tailles exactes. Les pieds à coulisse et les micromètres mesurent avec une précision de 0,0001 pouce, en maintenant les dimensions critiques.

Finition de surface: La finition de surface définit la texture. Une plage de finition de surface de 1 à 3,2 micromètres est courante pour les composants usinés.

Analyse de tolérance : L'analyse de la tolérance évalue les variations de taille. Viser une plage étroite, telle que ± 0,0002 pouce, augmente la cohérence du produit.

Surveillance de l'usure des outils : La surveillance de l'usure de l'outil détecte la dégradation de l'outil. Des vérifications régulières prolongent la durée de vie de l'outil et un remplacement rapide évite les imprécisions.

Contrôle de la température: Le contrôle de la température maintient une chaleur constante. Les capteurs maintiennent les températures sous 180°F, préservant la stabilité dimensionnelle.

Contrôle des pièces : L'inspection des pièces utilise des sondes et des lasers. Des mesures exactes, à moins de 0,0005 pouce, garantissent la conformité aux normes d'ingénierie.

Étalonnage: L'étalonnage garantit la précision des outils de mesure. L'étalonnage annuel réduit l'écart à aussi peu que 0,00005 pouces.

Documentation: La documentation suit les données de qualité. Des journaux rigoureux renforcent la conformité à la norme ISO 9001, renforçant l'intégrité et la responsabilité des processus.

Problèmes de vibrations : Des vibrations soudaines et dures peuvent signifier un déséquilibre dans votre tête ennuyeuse et face (ncfp). Des outils équilibrés donnent des coupes précises. Un déséquilibre peut entraîner de mauvais résultats.

Bris d'outil : Les outils cassés endommagent votre flux de travail. Des contrôles réguliers évitent les pannes inattendues. Utilisez le bon matériel pour vos outils.

Mauvaise finition de surface : Une mauvaise finition peut signifier des outils ternes. Affûtez régulièrement les outils pour des coupes lisses.

Imprécision dimensionnelle : Des mesures décalées ne serait-ce que d'un millimètre peuvent ruiner le travail. Un étalonnage précis est crucial.

Surchauffe: Les machines qui chauffent risquent de tomber en panne. Des intervalles de refroidissement réguliers permettent de contrôler les températures.

Usure excessive de l'outil : Des outils usés donnent de mauvais résultats. Le remplacement de routine garantit des performances optimales.

Marques de flux : Des marques indésirables gâchent la finition. Des avances d'outils appropriées évitent les rainures indésirables.

Dommages à la pièce : Les pièces endommagées entraînent un gaspillage des ressources. L'utilisation correcte de l'outil évite les dommages inutiles.

Logiciel de FAO : Un logiciel de Fabrication Assistée par Ordinateur guide vos outils. Des instructions précises conduisent à des résultats supérieurs.

Génération de parcours d'outil : La définition précise des trajectoires d'outils optimise le processus d'usinage. C'est une étape essentielle pour réussir.

Programmation CNC: Une programmation correcte de vos machines CNC garantit des performances optimales. C'est une compétence cruciale dans cette industrie.

Outils de simulation : Les simulations fournissent des informations sans gaspillage de matériel. Utilisez-les pour prévoir les problèmes potentiels.

Détection de collision: La détection de collision évite des dommages coûteux à la machine. C'est une garantie dans votre chaîne de production.

Programmation hors ligne : La programmation hors ligne permet la continuité du flux de travail. Il évite les temps d'arrêt de la machine dus à la programmation à la volée.

Gestion des outils : Une bonne gestion des outils prolonge la durée de vie de votre équipement. Des outils bien entretenus donnent de meilleurs résultats.

Code G : Mastering Programmation en code G optimise le potentiel de votre machine. C'est le langage de vos machines CNC.

Polyvalence: Une tête ennuyeuse et face (ncfp) excelle dans la polyvalence. Vous pouvez travailler avec une vaste gamme de pièces, des cylindres de moteur aux boîtes de vitesses.

Précision: Avec sa précision inégalée, ncfp surpasse les autres méthodes. Les niveaux de tolérance sont généralement de 0,005 pouce, prenant en charge des mesures précises.

Vitesse: Par rapport aux méthodes manuelles, ncfp permet une production plus rapide, accélérant les chaînes de montage d'environ 20 %.

Outil de la vie: Bien que les composants ncfp soient durables, ils sont plus durables que les outils durs, ce qui réduit la fréquence de remplacement.

Variété de matériaux : Ncfp est adaptable, capable d'usiner divers matériaux comme l'acier, l'aluminium et le laiton.

Évolutivité : En matière de production de masse, ncfp se démarque. Les projets à grande échelle deviennent plus simples et plus rentables.

Temps d'installation: La configuration de Ncfp demande du temps, ce qui peut retarder les opérations. D'autres méthodes comme le fraisage peuvent économiser du temps de configuration.

Complexité: Ncfp fonctionne de manière complexe. Les opérateurs experts peuvent obtenir des résultats supérieurs, mais cette complexité présente une courbe d'apprentissage.

Haute précision: Ncfp offre une précision inégalée, générant des mesures exactes qui renforcent la qualité du produit.

La flexibilité: La flexibilité inhérente de ncfp permet d'effectuer facilement des tâches d'usinage complexes.

Finition de surface améliorée : En éliminant les erreurs manuelles, ncfp offre une finition de surface plus fine.

Coût élevé: Malgré les avantages, le ncfp exige des investissements en capital considérables. La technologie de pointe augmente les coûts initiaux.

Compétence d'opérateur requise : L'exécution d'un ncfp nécessite un personnel qualifié, ce qui augmente les coûts opérationnels.

Demande d'entretien : Un entretien régulier est essentiel pour maintenir le ncfp dans un état optimal, ce qui augmente les coûts globaux.

Types de matériaux limités : Bien que polyvalent, ncfp a ses limites. Les matériaux plus durs peuvent s'avérer difficiles.

Complexité de la configuration : La configuration du ncfp est complexe, nécessite du temps et de l'expertise, ce qui peut potentiellement retarder les opérations.

Dans le guide, des experts ont révélé des secrets sur Boring and Facing Head (NCFP). Les lecteurs ont appris l'histoire et ont vu comment l'outil a évolué. Les gens ont également découvert le fonctionnement de l'outil.

Il en existe différents types, et chacun a un travail particulier. Cet outil fait des pièces métalliques parfaites. Pour façonner le métal comme un pro, suivez toujours les meilleures étapes. Pour obtenir une excellente tête ennuyeuse et face à face, l'endroit où aller est CNCYANGSEN.