Dans le monde de la fabrication en évolution rapide, l'efficacité et la productivité sont essentielles au succès. Machines à commande numérique par ordinateur (CNC) sont devenus de plus en plus répandus pour répondre aux exigences des processus de production modernes. Ces machines offrent une précision, une répétabilité et une vitesse inégalées, révolutionnant l'industrie manufacturière.

Cet article explore les différents aspects des changeurs d'outils automatiques CNC, y compris leur définition, leurs fonctionnalités, leurs avantages, les facteurs de sélection, les types, les types de magasins d'outils, les conseils de maintenance et les développements futurs.

Plongeons-nous et découvrons comment ces appareils remarquables sont devenus indispensables dans les processus de fabrication modernes.

Un changeur d'outils automatique CNC, ou ATC, est vital pour une machine à commande numérique par ordinateur (CNC). Il est responsable de l'échange automatique des outils de coupe pendant le processus d'usinage, éliminant ainsi le besoin de changements d'outils manuels.

En incorporant un ATC dans une machine CNC, les fabricants peuvent considérablement améliorer l'efficacité, réduire les temps d'arrêt et atteindre une productivité plus élevée.

Les changeurs d'outils automatiques CNC utilisent un mécanisme sophistiqué pour stocker et récupérer les outils rapidement et avec précision. Ils se composent d'un magasin d'outils ou d'un carrousel avec plusieurs outils, d'un bras ou d'un mécanisme pour positionner et échanger les outils, et d'un système de contrôle qui gère le processus de changement d'outil.

L'ATC reçoit les instructions du programme de la machine CNC et exécute les changements d'outils de manière transparente, garantissant des opérations d'usinage ininterrompues.

Voici une ventilation complète des composants qui composent un changeur d'outils automatique CNC :

Le carrousel ou magasin d'outils sert d'unité de stockage pour contenir une collection d'outils de coupe. Il est généralement situé à proximité de la broche de la machine et peut comporter plusieurs poches ou fentes pour s'adapter à une gamme de types et de tailles d'outils. Le carrousel/magazine peut tourner ou indexer, permettant une sélection rapide des outils.

● Outil de préhension/pince :

Ceci est responsable de la saisie et de la tenue sûres de l'outil de coupe. Il assure la stabilité de l'outil pendant l'usinage pour maintenir la précision et minimiser les vibrations. Le mécanisme de préhension/pince utilise des actionneurs pneumatiques, hydrauliques ou électriques pour exercer la force de préhension nécessaire sur l'outil.

● Mécanisme de libération de l'outil :

Le mécanisme de libération d'outil facilite le retrait en douceur de l'outil actuel de la broche de la machine. Cela implique généralement de déverrouiller l'outil et de désengager tous les systèmes de rétention. Le mécanisme de libération permet un changement d'outil rapide et sans effort, réduisant ainsi les temps d'arrêt entre les changements d'outil.

● Bras d'échange d'outils :

Également connu sous le nom de bras de changeur d'outils, il s'agit d'un mécanisme robotique ou automatisé qui transfère physiquement les outils entre le carrousel/magasin d'outils et la broche. Contrôlé par le système CNC, le bras d'échange d'outils se déplace avec précision et vitesse pour positionner avec précision l'outil sélectionné.

● Capteurs de présence/identification d'outil:

Les capteurs de présence ou d'identification d'outil vérifient la présence d'un outil dans le carrousel/magasin ou confirment qu'un outil a été chargé avec succès dans la broche. Ces capteurs fournissent une rétroaction au système CNC, garantissant que l'outil correct est en place avant de lancer les opérations d'usinage. Ils aident à prévenir les erreurs d'outillage et favorisent la fiabilité des processus.

● Outil de préréglage :

Un prérégleur d'outils est un appareil de mesure utilisé pour mesurer et enregistrer avec précision les dimensions des outils de coupe. Il permet de stocker des informations précises sur la longueur et le diamètre de l'outil dans la bibliothèque d'outils du système CNC. Ces données sont cruciales pour la sélection d'outils, les calculs de trajectoire d'outil et l'optimisation des processus d'usinage.

● Liquide de refroidissement et alimentation en air :

Les changeurs d'outils automatiques CNC intègrent souvent des systèmes d'arrosage et d'alimentation en air intégrés. Ces systèmes fournissent du liquide de refroidissement ou de l'air comprimé à l'outil de coupe pendant les opérations d'usinage, contribuant à la dissipation de la chaleur, à l'évacuation des copeaux et à l'amélioration des performances de coupe.

● Intégration du système de contrôle :

Le changeur d'outils automatique CNC s'intègre parfaitement dans l'architecture de commande globale du système CNC. Le système de contrôle gère les séquences de changement d'outils, surveille les positions des outils et communique avec le carrousel d'outils, la pince, les capteurs et d'autres composants. Il assure une coordination et une synchronisation précises des changements d'outils avec l'usinage processus.

Au cœur d'un changeur d'outils automatique CNC se trouve un système complexe qui coordonne le processus de changement d'outil de manière transparente. Lorsqu'une opération d'usinage nécessite un outil de coupe différent, l'ATC récupère l'outil désigné dans le magasin d'outils ou le carrousel et remplace l'outil actuel. Ce processus automatisé permet un usinage ininterrompu, minimisant l'intervention humaine et maximisant la productivité.

Le magasin d'outils ou le carrousel est conçu pour stocker et organiser divers outils de coupe, tels que des forets, des fraises en bout et des tarauds. Chaque outil se voit attribuer un emplacement spécifique dansle magasin, ce qui permet à l'ATC de localiser et de récupérer efficacement l'outil requis.

Le changement d'outil est effectué avec précision et rapidité, permettant à la machine CNC de reprendre le processus d'usinage sans retards importants.

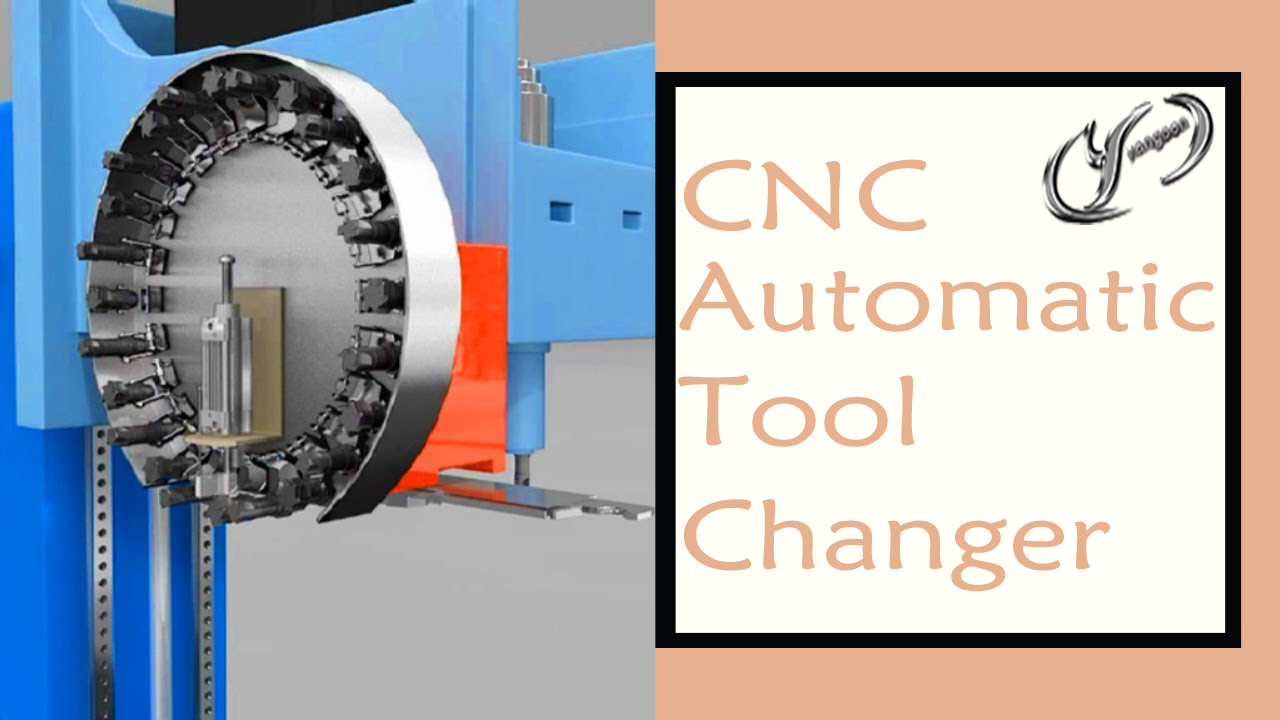

Veuillez regarder la vidéo suivante sur le changeur automatique de machine CNC Yangsen

Il existe plusieurs méthodes courantes utilisées pour changer d'outils dans un changeur d'outils automatique CNC. Chaque méthode offre ses propres avantages et peut être préférée en fonction des exigences spécifiques de la machine et de l'application. Explorons certaines de ces méthodes :

Le changeur d'outils de type parapluie est une méthode populaire utilisée dans les centres d'usinage CNC. Il comporte un magasin d'outils circulaire ou semi-circulaire monté sur le côté ou à l'arrière de la machine.

Les pinces ou pinces à outils sont fixées à un bras rotatif, ressemblant à un parapluie. Ce bras pivote pour accéder à l'outil souhaité et l'amène à la broche pour le changement d'outil. Le changeur de type parapluie permet de stocker un grand nombre d'outils et offre des temps de changement d'outil rapides.

Ce type d'ATC utilise deux bras pour le changement d'outil. Pendant qu'un bras tient l'outil actuel, l'autre bras récupère l'outil suivant du magasin et les permute. L'ATC à double bras réduit le temps de changement d'outil en effectuant simultanément des opérations de changement d'outil.

Dans les systèmes CNC avancés, un bras robotisé peut être utilisé pour les changements d'outils. Le bras robotique est équipé d'une pince ou d'un mécanisme de changement d'outil qui peut saisir et échanger des outils. Le bras du robot est contrôlé par le système CNC et suit les instructions programmées pour les changements d'outils.

Le changeur d'outils de type carrousel comprend un carrousel ou un magasin d'outils rotatif, similaire à un carrousel sur un manège. Le carrousel contient les outils dans des poches ou des fentes individuelles, et l'outil sélectionné est amené à la broche par le bras d'échange d'outils.

Cette méthode permet de stocker un grand nombre d'outils et offre des temps de changement d'outil rapides. Il est couramment utilisé dans les centres d'usinage à haute production.

Le changeur d'outils à accès aléatoire est une méthode polyvalente où les outils sont stockés dans un emplacement fixe dans le magasin d'outils. Le bras d'échange d'outils se déplace sur plusieurs axes pour accéder à n'importe quel outil du magasin et l'amener à la broche.

Cette méthode offre une flexibilité dans la sélection des outils et peut gérer une variété de tailles et de types d'outils. Les changeurs d'outils à accès aléatoire se trouvent couramment dans les machines CNC avancées et les centres d'usinage.

Le choix de la bonne méthode de changeur d'outils dépend de facteurs tels que la taille de la machine, la capacité de l'outil, la variété d'outils et les exigences d'usinage spécifiques de l'application en cours.

L'utilisation d'un changeur d'outils automatique CNC (ATC) offre un large éventail d'avantages qui améliorent l'efficacité et la productivité dans la fabrication.

Explorons certains de ces avantages :

● Productivité accrue :

Avec un ATC, les changements d'outils sont exécutés rapidement, minimisant le temps d'inactivité de la machine et maximisant le rendement de production. Le processus de changement d'outil automatisé élimine les interventions manuelles, réduit les temps d'arrêt et permet des opérations d'usinage en continu.

● Efficacité renforcée :

L'automatisation fournie par un ATC élimine le besoin de changements d'outils manuels, réduisant les erreurs humaines et garantissant un usinage cohérent et précis. La machine CNC peut basculer de manière transparente entre les outils, en maintenant la précision et en obtenant les résultats d'usinage souhaités.

● Polyvalence et flexibilité :

Les changeurs d'outils automatiques CNC permettent d'utiliser une large gamme d'outils en une seule opération d'usinage, élargissant les capacités des machines CNC et répondant à diverses exigences de fabrication. Cette polyvalence permet aux fabricants de produire efficacement des composants complexes avec différents besoins d'outillage.

● Gain de temps et d'argent :

En automatisant les changements d'outils, les fabricants peuvent optimiser leurs processus d'usinage, réduire les coûts de main-d'œuvre et augmenter la rentabilité globale. L'échange d'outils rapide et précis fourni par l'ATC minimise les temps d'inactivité et maximise le débit de production, améliorant ainsi l'efficacité et la rentabilité.

Plusieurs facteurs doivent être pris en compte lors de la sélection d'un changeur d'outils automatique CNC pour une application spécifique. Il est nécessaire de considérer ces facteurs car vous souhaitez mettre votre capital en lieu sûr.

● Capacité de l'outil :

Considérez les outils nécessaires à vos opérations d'usinage et choisissez un ATC avec une capacité de stockage d'outils appropriée. La capacité d'outils d'un ATC détermine le nombre d'outils pouvant être stockés et accessibles pendant un processus d'usinage. Assurez-vous que l'ATC peut accueillir les outils nécessaires à vos exigences de fabrication spécifiques.

● Heure de changement d'outil :

Évaluez la vitesse de changement d'outil de l'ATC pour vous assurer qu'elle correspond au temps de cycle de production souhaité. Le temps nécessaire pour changer d'outil peutavoir un impact significatif sur l'efficacité globale de l'usinage. Recherchez un ATC qui offre des capacités de changement d'outil rapides et fiables, minimisant le temps nécessaire au changement d'outil et maximisant la productivité.

● Compatibilité:

Vérifiez la compatibilité de l'ATC avec votre machine CNC, car différentes machines peuvent avoir des exigences différentes. Tenez compte de l'interface, des protocoles de communication et des options de montage pour assurer une intégration transparente entre l'ATC et la machine CNC. Les problèmes de compatibilité peuvent entraîner des difficultés opérationnelles et entraver le bon fonctionnement du processus d'usinage.

● Précision et répétabilité :

Tenez compte de la précision et de la répétabilité de l'ATC dans le positionnement et l'alignement des outils. Un positionnement précis de l'outil est crucial pour obtenir des résultats d'usinage de haute qualité. Recherchez un ATC qui offre une excellente répétabilité, garantissant un placement d'outil cohérent et précis à chaque changement.

● Facilité d'entretien:

Évaluer les exigences de maintenance de l'ATC. Recherchez des fonctionnalités telles qu'un accès facile au nettoyage et à la lubrification, ainsi qu'une documentation et une assistance claires du fabricant. Un entretien régulier garantit des performances optimales et prolonge la durée de vie de l'ATC.

En tenant compte de ces facteurs, les fabricants peuvent sélectionner le changeur d'outils automatique CNC le plus adapté à leurs besoins d'usinage spécifiques, en optimisant la productivité et en améliorant l'efficacité globale de leurs processus de fabrication.

Dans les changeurs d'outils automatiques CNC, le magasin d'outils est le composant qui abrite et organise les outils de coupe. Différents magasins d'outils sont disponibles, offrant des capacités et des mécanismes de stockage variables.

Explorons quelques types courants:

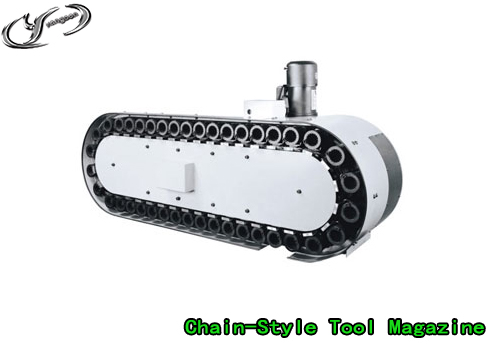

Le magasin d'outils à chaîne utilise une structure en forme de chaîne linéaire pour maintenir les outils de coupe. Dans ce type, la chaîne se déplace linéairement pour amener l'outil souhaité à la position de changement d'outil. Les magasins d'outils à chaîne sont souvent utilisés lorsqu'une disposition d'outils linéaire est préférée ou lorsque l'espace est limité. Ils offrent une flexibilité dans la sélection des outils et peuvent s'adapter à différentes longueurs d'outils.

La capacité d'outils d'un magasin d'outils à chaîne dépend de la longueur de la chaîne et de l'espacement entre les outils. Ces magasins peuvent contenir une gamme d'outils, de quelques-uns (par exemple, 10-20) à de plus grandes quantités (par exemple, 50 ou plus). La disposition linéaire des outils sur la chaîne permet un stockage et une récupération efficaces, permettant des changements d'outils rapides pendant les opérations d'usinage.

Le magasin d'outils de style disque comprend un disque rotatif avec des poches à outils ou des fentes disposées selon un motif circulaire. Le disque tourne pour présenter l'outil sélectionné à la position de changement d'outil. Les magasins d'outils de style disque sont connus pour leur conception compacte et leur utilisation efficace de l'espace. Ils sont couramment utilisés dans les machines dont l'espace disponible est limité.

La capacité d'outils d'un magasin d'outils de type disque varie en fonction de la taille et de la conception du disque. Ces magasins peuvent contenir un nombre modéré d'outils, généralement compris entre 10 et 30 ou plus.

Le choix du type de magasin d'outils dépend de facteurs tels que le nombre d'outils nécessaires, l'espace disponible dans la machine CNC et les exigences spécifiques des opérations d'usinage.

Les fabricants doivent tenir compte de ces facteurs lors de la sélection du magasin d'outils approprié pour leur changeur d'outils automatique CNC.

Le magasin d'outils à tambour comporte un tambour cylindrique qui tourne pour présenter les outils pour l'échange d'outils. Le tambour est divisé en poches à outils disposées selon un motif circulaire. Chaque poche contient un seul outil.

La capacité d'outils d'un magasin d'outils à tambour peut varier en fonction de la taille et de la conception du tambour. Généralement, ces magasins peuvent contenir une gamme d'outils, à partir de quelques outils (par exemple, 6-8) jusqu'à des capacités plus importantes (par exemple, 30 ou plus). La rotation du tambour amène chaque outil en position pour le changement d'outil, offrant un accès rapide et efficace à l'outil souhaité.

Le changeur d'outils à bras utilise un mécanisme à bras oscillant pour accéder aux outils et les échanger. Un bras oscille ou tourne pour amener l'outil sélectionné à la position d'échange d'outil dans ce type. Ce type de changeur d'outils est connu pour sa conception compacte et son utilisation efficace de l'espace.

La capacité d'outils d'un changeur d'outils à bras peut varier en fonction du nombre de poches d'outils ou de fentes qu'il intègre. Ces magasins vont généralement de quelques outils (par exemple, 6-8) à de plus grandes capacités (par exemple, 30 ou plus), selon la conception et la taille du magasin de style bras.

Une maintenance et un dépannage réguliers sont essentiels pour garantir les performances et la longévité optimales d'un changeur d'outils automatique à commande numérique.

Voici quelques conseils pour assurer le bon fonctionnement de votre ATC :

Nettoyez régulièrement le magasin d'outils, le mécanisme de préhension et les logements d'outils pour éliminer tout débris ou contaminant susceptible d'affecter les performances de l'ATC.

LeLe fabricant recommande d'appliquer une lubrification aux pièces mobiles pour minimiser la friction et assurer un fonctionnement en douceur.

Inspectez périodiquement les mécanismes de retenue et de serrage de l'outil pour vous assurer qu'ils fonctionnent correctement. Des outils desserrés ou mal serrés peuvent entraîner des erreurs d'usinage et endommager l'outil.

Assurez-vous que le mécanisme de serrage est bien serré pour maintenir les outils en place pendant les opérations d'usinage.

Vérifiez régulièrement la précision des changements d'outils pour vous assurer que l'ATC aligne et positionne correctement les outils.

Vérifiez que les outils sont solidement maintenus dans leurs positions désignées et qu'il n'y a pas d'interférence pendant le processus de changement d'outil.

Toute inexactitude doit être corrigée rapidement pour maintenir la précision de l'usinage.

Organisez efficacement le magasin d'outils ou le carrousel pour éviter que les outils ne se coincent ou ne s'endommagent. Assurez-vous que les poches à outils sont propres et exemptes d'obstructions. Un stockage adéquat des outils minimise le risque de collisions d'outils et facilite les changements d'outils en douceur.

Surveillez les performances de l'ATC pendant les opérations d'usinage. Surveillez les sons inhabituels, les vibrations ou les erreurs dans le processus de changement d'outil.

En cas de problème, consultez la documentation du fabricant ou contactez son support technique pour obtenir des conseils de dépannage.

À mesure que la technologie progresse, l'avenir des changeurs d'outils automatiques CNC offre des possibilités passionnantes. Voici quelques développements à attendre:

L'intégration de capteurs dans les changeurs d'outils automatiques CNC permettra une surveillance en temps réel des conditions et des performances de l'outil. Les capteurs peuvent détecter l'usure, la température et les vibrations de l'outil, fournissant des données précieuses pour la maintenance prédictive et l'optimisation de la durée de vie de l'outil.

Cette approche proactive minimisera les pannes d'outils et améliorera l'efficacité globale de l'usinage.

Avec les progrès de l'IA et de l'automatisation, les changeurs d'outils automatiques CNC deviendront encore plus intelligents et plus autonomes.

Les algorithmes d'IA peuvent analyser les données d'usinage et prendre des décisions en temps réel concernant les changements d'outils, optimisant la sélection d'outils en fonction du type de matériau, des paramètres de coupe et de la finition de surface souhaitée.

Ce niveau d'automatisation rationalisera davantage les processus de fabrication et augmentera la productivité.

Les développements futurs des changeurs d'outils automatiques CNC réduiront le temps de changement d'outil et amélioreront le pndécision.

Les innovations dans la conception des mécanismes, les systèmes de contrôle et la robotique permettront des changements d'outils plus rapides et plus précis, augmentant la productivité et minimisant les temps d'arrêt.

Les futurs changeurs d'outils automatiques CNC pourraient offrir des magasins d'outils personnalisables, permettant aux fabricants d'adapter la capacité de stockage et la configuration à leurs besoins.

Cette flexibilité s'adaptera aux diverses exigences d'usinage et permettra une adaptation rapide à l'évolution des exigences de production.

Au fur et à mesure que ces progrès se concrétiseront, les changeurs d'outils automatiques CNC joueront un rôle essentiel dans l'amélioration de l'efficacité, de la productivité et de la compétitivité de la fabrication.

Dans la fabrication moderne, les changeurs d'outils automatiques CNC ont révolutionné la façon dont les processus d'usinage sont effectués. Ces appareils remarquables permettent des changements d'outils efficaces et transparents, ce qui se traduit par une productivité accrue, une précision améliorée et des économies de coûts.

En comprenant les fonctionnalités, les avantages, les types et les conseils de maintenance associés aux changeurs d'outils automatiques CNC, les fabricants peuvent prendre des décisions éclairées pour optimiser leurs opérations d'usinage.

Au fur et à mesure que la technologie progresse, l'avenir des changeurs d'outils automatiques CNC recèle des développements encore plus prometteurs, tels que des capteurs avancés, une automatisation accrue et une intégration avec l'industrie.

Ces progrès amélioreront encore la vitesse de changement d'outil, la précision et les options de personnalisation, conduisant à une efficacité et une productivité accrues dans l'industrie manufacturière.

Oui, il est possible de moderniser une machine CNC avec un changeur d'outils automatique CNC, en fonction du modèle de machine spécifique et de la compatibilité.

La capacité d'outils d'un changeur d'outils automatique CNC peut varier en fonction du type et du modèle. Cela peut aller de quelques outils à plusieurs dizaines d'outils voire plus. La capacité de l'outil doit être choisie en fonction des exigences d'usinage spécifiques et de la variété d'outils nécessaires aux processus de fabrication.

Les changeurs d'outils automatiques CNC nécessitent un entretien régulier pour assurer des performances et une longévité optimales, comme tout autre composant mécanique.