Dans le monde en évolution rapide de l’usinage de précision, le rôle de la maintenance des axes VMC (Vertical Machining Center) ne peut être surestimé. À mesure que les processus de fabrication deviennent de plus en plus complexes, le besoin d’un usinage précis et efficace n’a jamais été aussi grand. Cet article plonge au cœur de l'excellence de l'usinage, explorant l'importance de la maintenance des axes VMC pour atteindre et pérenniser le succès.

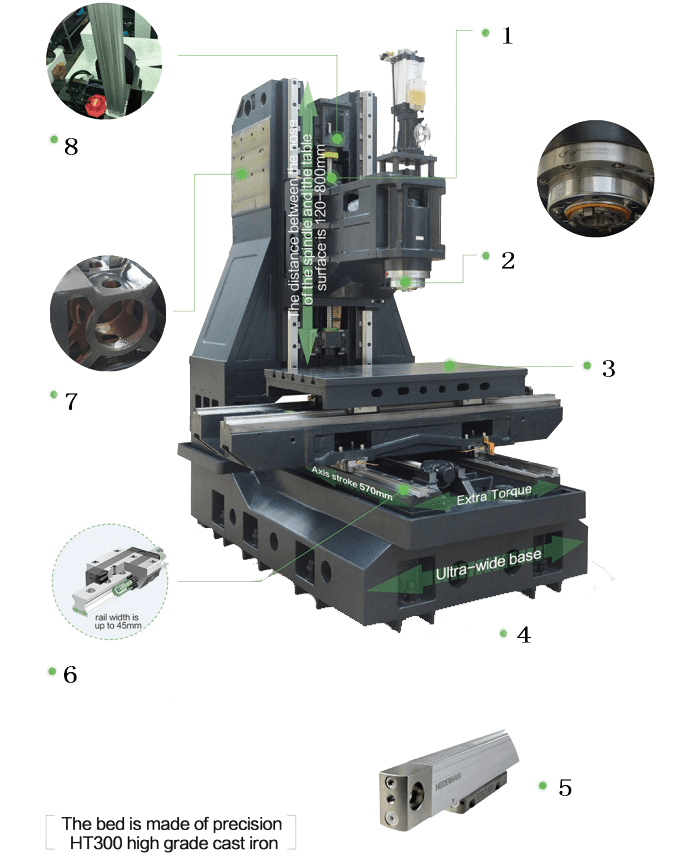

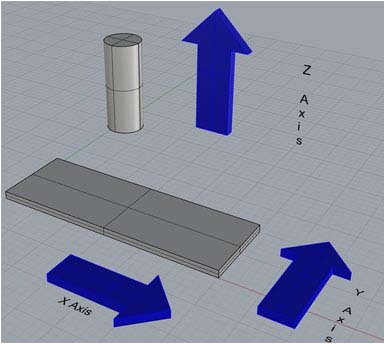

Le VMC (Centre d'usinage vertical) L'axe de machine vertical est un composant essentiel dans le domaine de l'usinage, en particulier dans l'usinage vertical CNC (commande numérique par ordinateur). Cet axe fait référence à l'orientation de la broche du centre d'usinage ou de l'outil de coupe qui se déplace verticalement le long de l'axe Z. Pour comprendre sa signification, décomposons ses éléments clés :

Broche : Le noyau du Machine verticale Axe, la broche maintient l'outil de coupe et le fait tourner pour effectuer diverses opérations d'usinage.

Assemblage de l'axe Z : Responsable du mouvement vertical, l'assemblage de l'axe Z assure un positionnement précis de la broche autour de la pièce à usiner.

Système de contrôle : Cerveau derrière l'opération, le système de contrôle interprète les instructions programmées et orchestre le mouvement des composants de l'axe VMC.

Mécanisme de rétroaction : les capteurs et les systèmes de rétroaction fournissent des données en temps réel sur la position et le mouvement de la broche, permettant des ajustements pour garantir la précision.

L'étalonnage est au cœur de l'usinage de précision, et la maîtrise du processus d'étalonnage est primordiale pour obtenir des résultats cohérents et précis avec les outils d'usinage verticaux CNC. L'étalonnage fait référence à l'ajustement des paramètres de la machine pour l'aligner sur les normes spécifiées. Dans l’usinage de précision, le moindre écart peut entraîner des imprécisions dimensionnelles, mettant en péril la qualité du produit final.

L'étalonnage des outils d'usinage verticaux CNC garantit que chaque opération, du fraisage au perçage, maintient une précision constante. Ceci est particulièrement critique lorsque vous travaillez sur des composants complexes qui exigent des dimensions précises.

Un calibrage approprié contribue aux performances optimales des outils de coupe. En alignant la machine avec précision, l'usure des outils est minimisée, prolongeant leur durée de vie et réduisant la fréquence de remplacement des outils.

L'étalonnage agit comme une protection contre les erreurs pouvant survenir en raison de la dérive de la machine, des variations de température ou d'autres facteurs environnementaux. Il s’agit d’une mesure proactive pour atténuer l’impact des influences externes sur la précision de l’usinage.

Les outils d'usinage verticaux CNC englobent une gamme diversifiée d'instruments conçus pour des applications d'usinage spécifiques. Comprendre ces outils et leurs fonctionnalités est fondamental pour le processus d’étalonnage.

Fraises en bout : outils de coupe polyvalents utilisés pour diverses opérations de fraisage, les fraises en bout sont disponibles en différents types, notamment les fraises à bout plat, les fraises à boule et les fraises à rayon d'angle.

Forets : essentiels pour créer des trous dans les pièces à usiner, les forets varient en taille et en conception pour s'adapter à différentes spécifications de trous.

Fraises à surfacer : Idéales pour les opérations de dressage et d'équarrissage, les fraises à surfacer sont constituées de plusieurs arêtes de coupe et conviennent à l'enlèvement de grandes quantités de matière.

Tarauds et matrices : utilisés pour les opérations de filetage, les tarauds créent des filetages internes, tandis que les matrices créent des filetages externes.

Alésoirs : outils de précision conçus pour créer des trous lisses et précis avec des diamètres spécifiques. Ils sont essentiels pour atteindre des tolérances strictes.

Choisir les bons outils d'usinage verticaux CNC est un aspect essentiel pour obtenir des performances optimales, et cette décision est étroitement liée au processus d'étalonnage.

Différents matériaux nécessitent des outils spécifiques. L'étalonnage de la machine pour s'adapter aux caractéristiques des matériaux, qu'il s'agisse de métaux, de plastiques ou de composites, garantit une coupe efficace et une usure minimale de l'outil.

Comprendre la géométrie des outils est vital. L'étalonnage doit prendre en compte la géométrie de l'outil pour garantir qu'il s'engage dans la pièce de manière à produire le résultat souhaité.

Les revêtements d'outils, tels que TiN (nitrure de titane) ou TiAlN (nitrure de titane et d'aluminium), affectent les performances de l'outil. L'étalonnage pour des revêtements spécifiques optimise la vitesse de coupe et minimise la friction, contribuant ainsi à prolonger la durée de vie de l'outil.

L'ajustement du régime (tours par minute) et des vitesses d'avance de la machine en fonction des spécifications de l'outil est crucial. L'étalonnage de ces paramètres garantit que l'outil fonctionne dans sa plage de performances recommandée.

A. Importance d'un étalonnage régulier Insistez sur l'importance d'un étalonnage régulier pour garantir le bon fonctionnement de l'axe VMC. Discutez des conséquences potentielles de la négligence de l’étalonnage en termes de précision et d’efficacité.

B. Guide étape par étape pour l'étalonnage de l'axe du centre d'usinage vertical Fournissez un guide détaillé étape par étape sur la façon de calibrer l'axe VMC. Incluez les meilleures pratiques, les défis courants et les solutions pour permettre aux lecteurs d'effectuer des étalonnages efficaces.

C. Problèmes courants et dépannage Résoudre les problèmes courants pouvant survenir lors du fonctionnement de l'axe VMC et fournir des conseils de dépannage. Cette section vise à doter les lecteurs des connaissances nécessaires pour identifier et résoudre rapidement les problèmes potentiels.

L'usinage sur le 4ème axe représente un changement de paradigme en matière de précision et de polyvalence dans le domaine de l'usinage CNC (Computer Numerical Control). Contrairement à l'usinage traditionnel à 3 axes, le 4ème axe introduit un axe de rotation supplémentaire (généralement autour de l'axe X, Y ou Z), ouvrant ainsi de nouvelles dimensions de complexité et de précision.

L'introduction d'un 4ème axe offre une liberté de rotation à la pièce, permettant des opérations d'usinage sous plusieurs angles. Cette capacité de rotation permet la création de caractéristiques et de contours complexes qui seraient difficiles, voire impossibles, avec l'usinage 3 axes conventionnel.

Avec l'usinage sur le 4ème axe, les parcours d'outils deviennent plus dynamiques. Les outils peuvent désormais suivre la courbure d'une pièce, ce qui permet d'obtenir des surfaces plus lisses et un enlèvement de matière plus efficace. Ce contrôle amélioré du parcours d'outil est particulièrement avantageux dans la sculpture, la gravure et la production de pièces complexes.

L'un des principaux avantages de l'usinage sur le 4ème axe est la possibilité d'usiner plusieurs côtés d'une pièce sans repositionnement manuel. Cela permet non seulement de gagner du temps, mais garantit également la précision de l'alignement sur tous les côtés, ce qui est crucial pour les composants complexes nécessitant une précision sur toutes les surfaces.

L'usinage du 4e axe excelle dans la création de contours complexes et de géométries complexes. Ceci est particulièrement précieux dans des secteurs tels que l’aérospatiale et le médical, où les composants présentent souvent des formes complexes et des détails précis.

La possibilité d'usiner plusieurs côtés d'une pièce sans repositionnement réduit considérablement le temps de configuration. Il s’agit d’un avantage essentiel, en particulier dans les scénarios de production à grand volume où l’efficacité est primordiale.

Les capacités de parcours d'outil dynamiques et l'usinage simultané de plusieurs faces contribuent à une productivité accrue. Ceci est particulièrement avantageux pour les fabricants qui cherchent à optimiser leurs processus d’usinage et à respecter des calendriers de production exigeants.

Les outils d'usinage VMC (Vertical Machining Center) constituent l'épine dorsale de la fabrication de précision, englobant une gamme diversifiée d'instruments conçus pour façonner, couper et sculpter des matériaux avec précision. Comprendre les subtilités de ces outils est fondamental pour atteindre l’excellence en usinage.

Fraises à bout plat : idéales pour les surfaces planes et les opérations de fraisage générales.

Fraises à bille : adaptées au contourage et à la sculpture, créant des éléments arrondis.

Fraises en bout à rayon de coin : utilisées pour le fraisage de coins arrondis, combinant les caractéristiques des fraises plates et sphériques.

Forets hélicoïdaux : Couramment utilisés pour créer des trous dans divers matériaux.

Forets centraux : fournissent un point de départ pour des forets plus grands ou créent un divot pour les centres de tour.

Shell Mills : Conçus pour traiter de grandes surfaces, en éliminant efficacement les matériaux.

Fraises à faces indexables : utilisez des inserts remplaçables pour une maintenance rentable.

Tarauds : Utilisés pour tarauder des trous internes dans les matériaux.

Matrices : créez des filetages externes sur des objets cylindriques.

Alésoirs à flûte droite : Idéal pour agrandir et finir les trous existants.

Alésoirs à cannelures hélicoïdales : améliorent l'évacuation des copeaux et améliorent la finition de surface.

Choisir les bons outils d'usinage VMC est une décision critique qui a un impact direct sur le résultat des opérations d'usinage. Des considérations doivent être prises en fonction de l’application spécifique et des propriétés du matériau.

Différents matériaux nécessitent un outillage spécifique. Par exemple:

Les outils en carbure excellent dans la coupe de matériaux durs comme les métaux.

Les outils en acier rapide conviennent aux matériaux plus tendres tels que les plastiques.

Sélectionnez les outils en fonction de l'opération d'usinage prévue :

Fraises en bout avec différentes géométries pour le fraisage et le contournage.

Forets pour créer des trous précis.

Fraises à surfacer pour le dressage de grandes surfaces.

Envisagez des revêtements pour améliorer la durabilité et les performances des outils :

Revêtements TiN (nitrure de titane) pour applications générales.

Revêtements TiAlN (Titanium Aluminum Nitrure) pour une résistance accrue à la chaleur.

Comprendre la géométrie des outils est crucial :

Nombre de cannelures et évacuation des copeaux d'impact à angle d'hélice et finition de surface.

La géométrie de pointe influence le type de coupes que l'outil peut effectuer.

Dans le paysage en constante évolution de l’usinage de précision, se tenir au courant des dernières innovations en matière d’outils d’usinage VMC est essentiel pour conserver un avantage concurrentiel.

Outils conçus pour l'usinage des matériaux composites, offrant une précision dans les industries aéronautique et automobile.

Intégration de capteurs et de capacités de surveillance pour des données en temps réel sur l'usure des outils, permettant une maintenance prédictive.

Revêtements avancés pour une résistance à l'usure améliorée, une friction réduite et une durée de vie prolongée de l'outil.

Des outils sur mesure pour des applications spécifiques, conçus pour relever des défis d'usinage uniques.

Embarquez pour un voyage de précision et d'innovation avec CNC Yangsen. Notre site Web est votre porte d'entrée vers un monde où l'excellence de l'usinage rencontre la technologie de pointe. Découvrez notre gamme complète de solutions VMC (centre d'usinage vertical), d'outils d'usinage verticaux CNC de pointe et de techniques d'usinage révolutionnaires sur le 4ème axe.

Chez CNC Yangsen, nous ne fournissons pas seulement des outils ; nous proposons une feuille de route vers la brillance opérationnelle. Améliorez vos processus d'usinage grâce à notre expertise en matière de maintenance des axes VMC, de techniques d'étalonnage et des dernières avancées en matière d'outils d'usinage VMC. La boîte à outils d’excellence vous attend, conçue pour propulser vos opérations vers de nouveaux sommets d’efficacité et de réussite.