•Liquides de refroidissement CNC optimiser les performances de la machine en refroidissant, lubrifiant et rinçant les résidus.

•Les systèmes de refroidissement peuvent être simples ou centraux. Un système unique assiste une machine, tandis qu'un système central s'occupe de plusieurs appareils.

•Le liquide de refroidissement est acheminé vers la zone d'usinage, où des tuyaux facilitent la circulation et des vannes de régulation régulent le débit.

•Les quatre types de liquides de refroidissement sont là : les fluides synthétiques, les fluides semi-synthétiques, les huiles solubles et les huiles pures.

•La concentration du liquide de refroidissement est essentielle pour éviter la formation de mousse, les mauvaises odeurs et les taches. Vérifier régulièrement la concentration à l'aide de réfractomètres manuels.

•Le liquide de refroidissement peut être acheminé par air, brouillard, inondation ou haute pression.

•Suivez les recommandations du fabricant et inspectez régulièrement pour assurer la longévité de la machine.

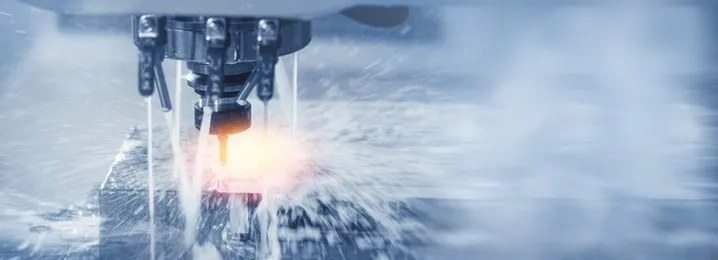

Les liquides de refroidissement sont utilisés dans l'usinage CNC (commande numérique par ordinateur) ou les fluides de coupe, pour aider à couper avec précision et efficacité des matériaux, par exemple des plastiques, des métaux ou des plastiques à haute densité.

Les termes "liquides de refroidissement" et "lubrifiants" sont souvent confondus. Néanmoins, il est essentiel de noter que tous les liquides de refroidissement ne peuvent pas fonctionner comme des lubrifiants, mais certains liquides de refroidissement spécialement conçus effectuent également des tâches de lubrification et améliorent la durée de vie de la machine.

Pour Machines CNC, le liquide de refroidissement a trois fonctions :

•Refroidissement

•Lubrification

• Rinçage des résidus

Les liquides de refroidissement sont cruciaux pour optimiser les performances de l'outil et prolonger sa durée de vie. Ils jouent leur rôle en optimisant les facteurs mentionnés ci-dessous pendant le processus d'usinage.

• Dissipation thermique : pendant le processus d'usinage, de la chaleur est générée sur la pièce et l'outil de coupe, et le liquide de refroidissement aide à dissiper cette chaleur générée pendant le processus.

•Finition de surface améliorée : les liquides de refroidissement sont connus pour éliminer les débris et les contaminants de la pièce à usiner afin d'obtenir une meilleure surface de finition sur les pièces usinées.

•Évacuation des copeaux : Ils assurent un usinage optimisé en évacuant tous les restes de copeaux et de matériaux abrasifs de la zone de travail.

•Lubrification et extension de la durée de vie : les liquides de refroidissement réduisent la friction entre les outils en assurant la lubrification et en prolongeant la durée de vie de l'outil.

•Protection contre la corrosion : les liquides de refroidissement protègent les pièces de la machine et le matériau sur lequel vous travaillez contre la corrosion, car certains liquides de refroidissement peuvent contenir des inhibiteurs de corrosion. S'il dispose d'un inhibiteur de protection contre la corrosion limité, des additifs peuvent être ajoutés aux liquides de refroidissement pour améliorer leur efficacité.

• Contrôle la température de l'outil : les liquides de refroidissement équilibrent la température de l'outil en l'augmentant si vous travaillez à une vitesse de coupe très faible. Soit en la diminuant si la machine coupe à grande vitesse pour la préserver des dommages thermiques.

Un système de refroidissement est un système séparé attaché à la machine CNC pour appliquer le fluide dans la machine et la pièce. Les systèmes peuvent être simples ou centraux, soit un système assurant le refroidissement et la lubrification d'une seule machine, soit un système de gestion de refroidissement central offrant des services à plusieurs appareils simultanément.

La seule différence entre leur mécanisme est qu'un seul système ne contient qu'un seul tuyau. En revanche, un système de refroidissement central comprend de nombreux tuyaux de distribution et vannes de régulation car il doit fournir des fluides à plusieurs machines.

Le mécanisme principal d'un Système de refroidissement CNC implique la circulation et la livraison de liquide de refroidissement dans la zone d'usinage pour atteindre son objectif. Il se compose généralement de réservoirs de liquide de refroidissement, de pompes, de filtres, de tuyaux, de buses et de vannes de régulation.

•Tout d'abord, lors de l'usinage, les pompes font circuler le mélange réfrigérant du réservoir sur la zone de travail.

• Les filtres de liquide de refroidissement aident à éliminer les copeaux et les particules de la zone de travail.

• Les tuyaux aident à faire circuler le fluide de la machinerie pour produire un effet de refroidissement.

•Les buses sont disposées sur la zone où la découpe du matériau est en cours. Le fluide s'écoule de la buse vers la pièce à usiner pour avoir un effet lubrifiant et refroidissant.

•Enfin, des vannes de régulation permettent de réguler le débit du liquide de refroidissement.

•Le liquide de refroidissement s'accumule dans un puisard situé au bas de la machine.

•Le liquide de refroidissement est pompé du puisard et recirculé vers la zone de travail.

Les liquides de refroidissement sont de compositions différentes et ont un fonctionnement différent en fonction de la machine dans laquelle vous utiliserez ces liquides de refroidissement. Les machines-outils à commande numérique utilisent généralement l'un de ces quatre types de liquides de refroidissement, à savoir :

Ce sont des liquides de refroidissement à base d'eau contenant des composés organiques et inorganiques sans huiles minérales et pétrolières. En bref, les fluides synthétiques sont un mélange d'huiles synthétiques, d'additifs et d'eau. Ceux-ci sont conçus pour une capacité de refroidissement élevée, une prévention de la corrosion, un pouvoir lubrifiant et un entretien facile. Ils sont disponibles sous forme de concentré et vous pouvez les mélanger avec de l'eau pour créer un fluide de travail des métaux.

Ils sont en outre classés comme synthétiques complexes, simples et émulsifiables. Les concentrés simples conviennent mieux aux opérations de meulage légères, tandis que les synthétiques complexes sont destinés aux opérations modérées à intensives. Émulsifiableles synthétiques sont opaques ou translucides et peuvent supporter des alliages à haute température.

•Ils durent longtemps, ne moussent pas et sont plus stables que les autres fluides pour le travail des métaux.

•Leur coût initial est élevé, mais compensé par leur moindre consommation et leur meilleur rendement.

•La plupart des fluides synthétiques sont préférés pour le travail des métaux à haute température et à grande vitesse.

•Le contrôle microbien est excellent et peut résister au rancissement.

•Les liquides de refroidissement sont ininflammables avec des propriétés supérieures de résistance à la corrosion.

•Ils peuvent provoquer de fines brumes dans des scénarios d'agitation modérée à élevée.

•Les huiles de lubrification peuvent contaminer les liquides de refroidissement et une inspection approfondie est nécessaire.

Ces fluides contiennent 2% à 30% d'huile de pétrole. Il s'agit d'un mélange d'huiles minérales et de composés chimiques qui peuvent se dissoudre dans l'eau, et ils offrent les propriétés des huiles solubles et des fluides synthétiques, ce qui en fait des options pratiques et efficaces pour réaliser des opérations d'usinage propres et efficaces dans les machines CNC.

La teneur élevée en émulsifiant aide à suspendre les petits globules d'huile. De même, la lumière fluide réfractée est diminuée. Ils sont transparents avec un léger voile à translucides avec une sensibilité élevée à la chaleur. La lubrification est excellente car les molécules d'huile se rassemblent autour de l'outil de coupe et se redispersent lorsque la solution refroidit.

•Elles sont plus faciles d'entretien que les huiles solubles.

• La lubrification est idéale pour les tâches modérées et lourdes.

•Ils génèrent moins de brouillard d'huile et de fumée grâce au contrôle du rancissement.

•Les meilleures propriétés de mouillage permettent des vitesses d'avance plus rapides et une coupe à des vitesses plus élevées.

•La faible viscosité permet une meilleure décantation et un nettoyage efficace.

•L'eau dure peut affecter leur stabilité et entraîner la formation d'écume.

• En raison des additifs de nettoyage, la capacité de formation de mousse est supérieure à celle des autres types.

Les huiles solubles sont utilisées pour l'usinage à usage général et sont les liquides de refroidissement les plus courants fabriqués en mélangeant 60 à 90 % d'huile minérale dans de l'eau. De plus, des émulsifiants sont ajoutés pour maintenir le mélange de la solution. C'est pourquoi elles sont également connues sous le nom d'huiles émulsifiables ou d'huiles hydrosolubles.

L'huile peut être dispersée lors du mélange, formant une émulsion "huile dans l'eau". Les huiles adhèrent à la pièce pendant l'usinage et l'émulsifiant réfracte la lumière. Cela conduira à un aspect laiteux fluide et opaque.

•Ils offrent des capacités de refroidissement améliorées et une bonne lubrification grâce au mélange d'huile et d'eau.

•Les liquides de refroidissement conviennent à une gamme d'opérations légères et moyennes.

•Le pouvoir lubrifiant peut être amélioré en utilisant des additifs de chlore, de soufre et de phosphore.

•Ils laissent un film d'huile protecteur sur les composants de la machine-outil, ce qui rend difficile le nettoyage de la pièce à usiner.

•La présence d'eau les rend sujets à la rouille, à la contamination par les impuretés et à la croissance bactérienne.

•Les coûts d'entretien sont élevés et la brumisation peut créer un environnement de travail dangereux.

Les huiles pures ne sont pas à base d'eau ; ce sont des huiles pétrolières ou minérales, elles s'utilisent donc directement sans dilution. Ils sont particulièrement adaptés aux applications d'usinage intensif et aux matériaux nécessitant un pouvoir lubrifiant élevé, tels que l'acier inoxydable ou le titane. Cependant, les huiles pures nécessitent un entretien régulier et peuvent produire plus de brouillard d'huile et de résidus que les autres options de liquide de refroidissement.

Ils peuvent contenir des additifs (inutiles pour les métaux ferreux et non ferreux) et des agents mouillants. Les agents mouillants contiennent des additifs extrême pression (soufre et chlore) et 20% d'huiles grasses pour les applications sévères. Ils améliorent la mouillabilité ; l'huile peut recouvrir correctement l'outil de coupe, les fines métalliques et la pièce.

Il y aura une lubrification améliorée, une gestion des fines métalliques et une protection microscopique des soudures dans l'usinage lourd. Les huiles grasses sulfurées et le chlore peuvent dépasser 20% pour renforcer les propriétés anti-soudure dans des conditions extrêmes.

•Les huiles droites offrent un effet d'amortissement entre l'outil de coupe et la pièce. C'est idéal pour une finition de qualité et des opérations à faible dégagement à basse vitesse.

• La durée de vie de l'outil est améliorée et constitue la meilleure option pour le brochage, le taraudage, le meulage par écrasement, le perçage de trous profonds et la coupe de métaux durs (comme les superalliages et l'acier inoxydable).

•En raison de leur haute lubrification, ils sont la meilleure option pour les opérations de rodage.

•Ils offrent une durée de vie prolongée du puisard, une protection contre la rouille et un entretien facile.

• Ils préviendront le rancissement ; les bactéries ne peuvent se développer que si l'huile est contaminée.

•Les propriétés de dissipation thermique des huiles pures sont mauvaises, entraînant un risque d'incendie.

• Le brouillard et la fumée qui s'en dégagent créent un environnement de travail dangereux avec des systèmes de protection ou de ventilation insuffisants.

•Ils sont limités aux opérations à basse vitesse et le film huileux sur la pièce est difficile à nettoyer.

•Les fluides très visqueux ont plus de perte de liquide de refroidissement lorsqu'ils adhèrent à la pièce. Optez pour une huile à faible viscosité pour de meilleurs résultats.

La bonne concentration de liquide de refroidissement est essentielle pour maintenir les performances optimales de l'usinage CNC. La plupart des fabricants aimentYangsen fournissent déjà des instructions détaillées sur le type et la quantité de liquide de refroidissement. Respectez ces proportions et utilisez de l'eau déminéralisée pour le mélange. Cela empêchera la corrosion des métaux comme l'acier et l'aluminium. Une concentration élevée de liquide de refroidissement peut entraîner des problèmes tels que :

• Mousse : entrave les opérations et réduit la durée de vie et l'efficacité de l'outil

• Gaspillage : un liquide de refroidissement excessif sera gaspillé, ce qui entraînera une augmentation des coûts

• Moins de lubrification : plus la quantité, moins l'efficacité de la lubrification, et plus de changements de friction et de dommages à la machine

• Mauvaise odeur : des bactéries peuvent se développer en raison de l'instabilité du liquide de refroidissement, et il y aura une mauvaise odeur après l'arrêt de la machine

• Taches : le liquide de refroidissement concentré peut avoir un impact sur l'apparence physique de la machine, causant des dommages de surface

• Formation de résidus : un excès de liquide de refroidissement peut laisser des résidus, affectant négativement la durée de vie de l'outil et la qualité d'usinage

• Irritation de la peau : une concentration élevée est généralement toxique et irrite si elle entre en contact avec la peau humaine

Les opérateurs doivent vérifier quotidiennement la concentration et maintenir des niveaux appropriés.

•Les réfractomètres manuels peuvent aider à vérifier l'indice de réfraction des concentrations de liquide de refroidissement et de fluide de coupe pour l'usinage CNC. Pour garder le contrôle, essuyez-les entre différents contrôles de liquide de refroidissement.

Il peut y avoir un changement de 20 % des concentrations de liquide de refroidissement en raison des éclaboussures, de l'évaporation et de la buée. Maintenez un journal quotidien des niveaux, et vous pourrez remarquer la différence et les changements quotidiens. La bonne quantité peut améliorer l'efficacité de l'usinage et prolonger la durée de vie du liquide de refroidissement.

Tableau de concentration du liquide de refroidissement de la machine

Matériel

Fraisage | Tapotement | Tournant | Forage | Laiton |

Huile soluble avec 96% d'eau | Utilisez 10-20% d'huile de saindoux avec de l'huile minérale | Utiliser de l'huile minérale contenant 10% de matière grasse | Utilisation d'huile soluble | Aciers alliés |

Utilisez 10% d'huile de saindoux avec 90% d'huile minérale | Utilisez 30% d'huile de saindoux avec 70% d'huile minérale | Utiliser une huile de base à 25 % de soufre avec 75 % d'huile minérale | Utilisation d'huile soluble | Aluminium |

96% eau (huile soluble) ou huile minérale | 25% d'huile à base de soufre et mélangez-la avec de l'huile minérale | Utiliser de l'huile soluble ou de l'huile minérale à 10 % de matière grasse | Huile soluble contenant 70 à 90 % d'eau | Bronze |

Utilisation d'huile soluble | 30% de saindoux avec de l'huile minérale | Utilisation d'huile soluble | Utilisation d'huile soluble | Cuivre |

Utilisation d'huile soluble | Utilisation d'huile soluble | Utilisation d'huile soluble | Utilisation d'huile soluble | Fonte |

Sec | Utilisez 25% d'huile de saindoux avec 80% d'huile minérale | Sec | Sec | Fer malléable |

Utilisation d'huile soluble | Utilisation d'huile soluble | Utilisation d'huile soluble | Utilisation d'huile soluble | Aciers à faible teneur en carbone et à outils |

Utilisation d'huile soluble | 25-40% d'huile de saindoux avec de l'huile minérale | 25% d'huile de saindoux avec 75% d'huile minérale | Utilisation d'huile soluble | Types de distribution de liquide de refroidissement |

•Air : l'air est utilisé pour le nettoyage et le refroidissement mais n'offre aucune lubrification. Il est idéal pour les matériaux sensibles comme le plastique, où le liquide de refroidissement direct peut provoquer un choc thermique.

• Brouillard : les systèmes de brumisation, utilisés dans les travaux à grande vitesse, fournissent une lubrification supérieure en libérant du liquide de refroidissement atomisé sous forme de brouillard ou de brouillard sur la pièce. La pression est adéquate et il n'y a aucune chance que l'outil subisse des contraintes.

•Inondation : pendant l'usinage, les systèmes d'inondation gèrent efficacement les débris en versant de grandes quantités de liquide de refroidissement sur la pièce et la surface de la machine.

• Haute pression : les systèmes de refroidissement par jet sont conçus pour libérer le liquide de refroidissement ou de coupe à haute pression. Il est ensuite dirigé vers l'arête de coupe pour améliorer l'efficacité de la lubrification et du refroidissement. Une pression supérieure à 1000 psi facilite l'évacuation et l'élimination des copeaux. Bien que bon pour un refroidissement immédiat, il peut parfois casser l'outillage de diamètre miniature. Alors, ne le livrez qu'à travers des rainures de refroidissement et utilisez-le dans des poches profondes ou des opérations de forage.

Entretien et remplacement appropriés

•Vérifiez les changements d'odeur, de couleur ou de consistance, car ils indiquent des problèmes potentiels.

•Utilisez des bandelettes de test de pH pour surveiller les niveaux de pH et maintenir la plage recommandée.

•Pour la dissipation de la chaleur et l'évacuation des copeaux, utilisez des systèmes d'arrosage à haute pression.

•Mélangez et appliquez le liquide de refroidissement selon les recommandations du fabricant.

•Manipulation et élimination en suivant les procédures de sécurité.

Conclusion

Pour plus d'aide,