Tours offrir de la précision. Ils façonnent le métal avec précision. Dans ce blog, vous découvrirez l’essence du tournage sur une machine à tour. Plonge profondement. Obtenez des informations. Acquérir une expertise inégalée.

|  |

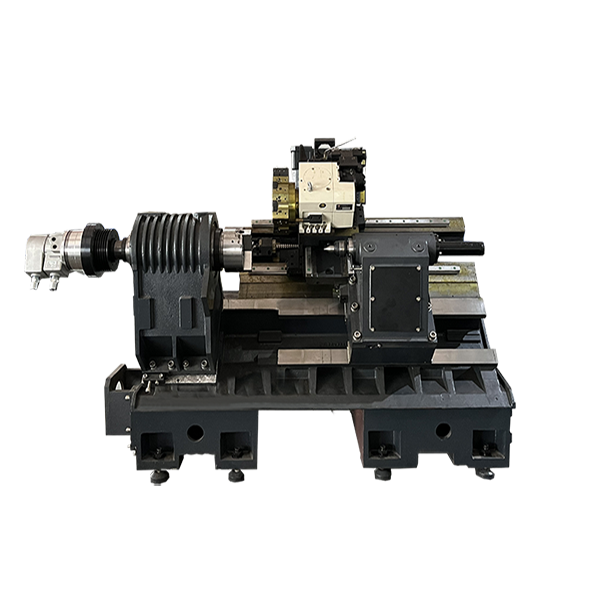

| Tour horizontal CNC | Tour vertical CNC |

Plongez au cœur du domaine des opérations de tournage. Plus précisément, concentrez-vous sur l’opération de tournage. Ici, la pièce tourne tandis qu'un point unique vitesse de coupe l'outil se déplace parallèlement à l'axe de rotation. Pendant l'opération, les copeaux sont retirés de la pièce pour produire une surface cylindrique. Les principaux paramètres incluent.

Souvent entre 500 et 2 000 tr/min, cela détermine la vitesse de rotation de la pièce.

Généralement de 0,2 à 0,6 mm/tour, dicte la vitesse de déplacement de l'outil.

Généralement 1 à 5 mm, c'est la pénétration de l'outil dans la pièce.

Opération de tournage sur une machine à tour définit la précision. Pendant le tournage, un outil de coupe enlève de la matière d'une pièce en rotation. La machine maintient la pièce dans un mandrin. Ensuite, l'outil de coupe se déplace linéairement. Pendant que la pièce tourne, l'outil coupe.

Le RPM (Revolutions Per Minute) influence le processus. La vitesse, l'avance et la profondeur sont des paramètres critiques. Les opérateurs qualifiés comprennent ces valeurs. La sélection du bon régime optimise le résultat. Ainsi, le tournage garantit des formes cylindriques parfaites.

En tournant droit, vous abordez la surface extérieure. Généralement, cette opération s'effectue sur le diamètre extérieur de la pièce. Tours spécifiques paramètres. Ces paramètres garantissent l’uniformité et la cohérence.

Par exemple, une profondeur de 2 à 3 mm devient la norme. Les outils, comme le HSS (High-Speed Steel), sont courants. Une lubrification adéquate garantit des finitions lisses.

Le tournage d'épaulement se concentre sur la production de marches ou d'épaulements sur la pièce. L’objectif est une transition précise entre les différents diamètres. Avec un différence de peut-être 10-15 mm, vous obtenez des sections distinctes. Les réglages de la machine, en particulier l'avance, jouent un rôle central. Les outils à pointe de carbure s'avèrent ici bénéfiques. Une surveillance constante est vitale. Ce n’est qu’à ce moment-là que la précision reste sans compromis.

Le tournage de profil consiste à produire des formes irrégulières. Contrairement aux types précédents, ici le contour dicte le processus. Les surfaces courbes, angulaires ou inclinées relèvent du tournage de profil. C'est complexe.

Des gabarits spéciaux guident l'outil de coupe. Les tours CNC (Computer Numerical Control) excellent dans le tournage de profils. Pourquoi? Parce que les commandes programmées améliorent la précision. En saisissant des coordonnées exactes, vous obtenez les formes souhaitées. N'oubliez jamais que pour un tournage de profil réussi, alignez la pointe de l'outil avec l'axe de la machine.

Un bon alignement garantit une haute contrôler la qualité résultats. La sélection du bon outil, peut-être un outil à pointe de diamant, optimise le résultat. Chaque détail du tournage de profil nécessite une attention méticuleuse.

Ce n’est que par la diligence que l’on peut atteindre la perfection.

Dans les opérations de tournage, la géométrie de l'outil dicte la qualité. L'angle de coupe de l'outil, l'angle de dépouille et l'angle de la pointe de l'outil sont des paramètres critiques. Des réglages corrects améliorent la finition de la surface.

Les matériaux d'outils comme l'acier rapide (HSS) ou le carbure font la différence. Chaque matériau nécessite une géométrie spécifique pour des résultats optimaux. De plus, le rayon du nez de l'outil a un impact sur la finition.

La vitesse d'avance détermine la distance parcourue par un outil par tour. Des vitesses d'avance plus élevées augmentent l'enlèvement de matière. Cependant, des taux trop élevés peuvent endommager à la fois l'outil et la pièce. Idéalement, un équilibre entre vitesse et précision est crucial. L’avance recommandée pour l’acier est comprise entre 0,2 et 0,6 mm/tour.

La vitesse de coupe, mesurée en mètres par minute (m/min), affecte la finition et la durée de vie de l'outil. Différents matériaux nécessitent des vitesses variables. Par exemple, l’aluminium a une vitesse de coupe plus élevée que l’acier au carbone. La sélection de la vitesse peut influencer la génération de chaleur. Par conséquent, reportez-vous toujours aux manuels de la machine pour obtenir des conseils.

Différents métaux se comportent de manière unique lors du tournage. La dureté, la ductilité et la conductivité thermique jouent un rôle. Des matériaux comme le titane exigent des vitesses plus faibles. Le laiton, quant à lui, permet des vitesses plus élevées. Tenez toujours compte des propriétés du matériau de la pièce à usiner avant de commencer.

Une utilisation appropriée du liquide de refroidissement améliore la durée de vie de l'outil. Les liquides de refroidissement dissipent la chaleur, réduisent la friction et éliminent les copeaux. Certaines opérations peuvent nécessiter un refroidissement par inondation, d'autres par brouillard. Le type de liquide de refroidissement (huile synthétique, semi-synthétique ou soluble) a un impact sur les performances.

La stabilité de la machine est primordiale. Une configuration rigide empêche les vibrations. Les vibrations dégradent l’état de surface et la durée de vie de l’outil. Assurez-vous toujours que le tour est fermement ancré. Des composants tels que la contre-pointe et le chariot ajoutent à la rigidité de la machine.

Inspectez régulièrement l’usure des outils. Les outils usés produisent de mauvaises finitions. L'usure des flancs, l'usure en cratère et l'usure du nez sontsignes courants. Changez ou affûtez les outils lorsque l'usure dépasse la limite autorisée. La surveillance de la durée de vie des outils garantit des résultats cohérents.

Le dressage, une opération de tournage primaire sur une machine à tour, établit des surfaces planes précises. Les industries apprécient grandement cette méthode pour la précision des composants. Les pièces essentielles telles que les têtes de moteur et les brides en bénéficient énormément.

Ainsi, un bon revêtement devient primordial dans les secteurs manufacturiers. La maîtrise garantit l’uniformité, la longévité et l’excellence globale du produit. Des finitions de surface supérieures et des dimensions précises en résultent.

Avant de commencer, assurez-vous que la pointe de l'outil est alignée avec le centre de la pièce. Utilisez des instruments de précision, peut-être un indicateur à cadran. Un alignement précis garantit une coupe optimale, garantissant une usure minimale de l'outil.

Le serrage correct de la pièce à usiner revêt une importance primordiale. Une forte adhérence assure la sécurité et la précision. Le mandrin du tour, élément clé, offre une pression variable. L'application d'une force adéquate évite l'oscillation de la pièce pendant le fonctionnement.

Décidez de la profondeur de coupe souhaitée. Les micromètres ou les pieds à coulisse conviennent le mieux. Les ajustements du coulissement transversal du tour contrôlent cela. La sélection de la profondeur a un impact direct sur la qualité de la finition. Assurez-vous que les paramètres sont conformes aux spécifications du matériau.

L'avance influence l'état de surface. Les taux optimaux varient en fonction du type de matériau. Les matériaux comme l’aluminium exigent des taux différents de ceux de l’acier. La consultation des directives du fabricant offre de la clarté.

Allumez les réglages des postes de tour. N'oubliez pas que les paramètres de régime varient selon le matériau et le diamètre. Veiller au respect des vitesses prescrites, en maximisant la sécurité et libérer l’efficacité.

Observez continuellement la surface de la pièce à usiner. Utiliser le toucher et les repères visuels. La douceur et l’uniformité restent cruciales. Ajustez la position de l'outil ou la vitesse d'avance si nécessaire.

Lors d'une opération de tournage sur une machine à tour, un réglage précis est important. Chaque coupe effectuée est cruciale. Les réglages de profondeur optimaux, souvent compris entre 0,5 et 2,5 mm, déterminent la qualité du produit final. De plus, les vitesses d'avance varient de 0,2 à 0,6 mm/tour, ce qui a un impact sur la finition de surface.

Outils de tournage, comme CNMG ou DNMG, sont choisis en fonction du type de matériau. Les outils ont des angles spécifiques, tels que 55° ou 80°, adaptés à des tâches distinctes.

De plus, les RPM (Revolutions Per Minute) peuvent varier. Pour l'acier, 120-150 tr/min s'avère efficace. Pendant ce temps, l’aluminium nécessite 200 à 250 tr/min. Un réglage approprié garantit des résultats impeccables, mettant en valeur la compétence du tour.

Après l’opération de tournage, la validation est primordiale. On mesure la surface à l’aide d’instruments de précision comme des micromètres et des indicateurs à cadran. Un écart de 0,01 à 0,05 mm peut indiquer une inexactitude. De plus, un testeur de rugosité de surface évalue la qualité.

Les valeurs de rugosité souhaitées se situent généralement entre Ra 0,2 et 1,6 µm. Si ce n'est pas le cas, reconsidérez la sélection de l'outil ou les paramètres d'usinage. Les outils en acier rapide (HSS) offrent des résultats différents de ceux des plaquettes en carbure.

Recalibrez toujours les outils après chaque cycle de fonctionnement. Une inspection régulière établit la cohérence du produit, incarnant la maîtrise professionnelle de opérations de tour.

Paramètre | Description | Échelle d'importance (1-10) | Outils/équipement nécessaires | Unité métrique | Valeur/plage typique | Erreurs potentielles |

Face à l'opération | Obtenir des surfaces planes | N / A | N / A | N / A | N / A | N / A |

Introduction | Aperçu du processus | 7 | Aucun | N / A | N / A | Malentendu |

Positionnement de l'outil | Alignement de l'outil de coupe | 9 | Outils d'alignement | Degré | 0-5° | Désalignement |

Pièce sécurisée | Maintenir l'objet en toute sécurité | 10 | Mandrin, pince | N / A | N / A | Mauvais serrage |

Définir la profondeur de coupe | Épaisseur de la couche de coupe | 9 | Micromètre, pied à coulisse | mm | 0,5-3 mm | Sur/Sous-coupe |

Ajuster le taux d'alimentation | Vitesse de déplacement de l'outil | 8 | Cadran de vitesse d'avance | mm/tour | 0,05-0,5 mm/tour | Avance rapide/lente |

Engager le tour | Démarrage de la machine | 8 | Interrupteur de tour | N / A | N / A | Départ tardif/tôt |

Finition du moniteur | Vérification de la qualité des surfaces | 9 | Visuel, tactile | Ra | 0,1-6,3 μm | Finition inégale |

Ajustement final de la passe | Finalisation de la finition de surface | 9 | Cadran, micromètre | mm | 0,01-0,5 mm | Finition finale incorrecte |

Vérifier la planéité | Assurez-vous que la surface est plane | 10 | Règle, jauge d'épaisseur | μm | 0-15μm | Surface non plane |

Tableau sur le parement pour obtenir des surfaces planes !

Le moletage sur un tour sert à deux fins. Premièrement, le moletage améliore l’adhérence sur les objets métalliques. Pensez aux poignées ou aux outils. Deuxièmement, le moletage ajoute un design attrayant aux surfaces.

Lors de l'opération de tournage sur une machine à tour, l'outil réalise des empreintes sur une pièce. Différents outils produisent des modèles variés. Le régime, l'avance et la pression de l'outil sont importants. Les réglages du tour nécessitent de la précision pour obtenir les résultats souhaités.

Le moletage droit donne des lignes parallèles. Dans une opération de tournage, l'utilisation d'un outil moleté droit permet d'y parvenir. Des rainures uniformément espacées apparaissent sur la pièce. Les opérateurs ajustent le régime du tour pour des résultats parfaits. La profondeur varie en fonction de la pression de l'outil.

Avec des réglages idéaux, le produit final montrerainures propres et droites. Les professionnels préfèrent cela pour un look simpliste.

Le moletage diagonal crée des motifs inclinés. Avec le bon outil lors d’une opération de tour, des lignes inclinées apparaissent. L'ajustement de la vitesse d'avance influence l'angle du résultat.

Il est crucial d’assurer une pression uniforme partout. Les opérateurs qualifiés réalisent des modèles sous un angle constant. Les motifs diagonaux offrent à la fois une adhérence esthétique et fonctionnelle.

Le moletage croisé implique des lignes qui se croisent. En superposant des motifs diagonaux, un effet entrecroisé apparaît. L'expertise dans le fonctionnement du tour garantit des intersections précises. La position de l'outil, l'avance et le régime nécessitent un étalonnage minutieux. Les motifs croisés symbolisent souvent un savoir-faire de haut niveau.

Le moletage en diamant, une combinaison de motifs croisés, forme de petits losanges. L'emploi successif de deux outils de moletage permet d'obtenir cet effet.

La précision dans le fonctionnement du tour est primordiale. Le bon équilibre entre la pression de l'outil et le régime fait ressortir des motifs diamantés parfaits. Réputé pour son esthétique, le moletage diamant reste apprécié des artisans.

Comprenez le rôle central de la diapositive composée. En tournage conique, vous ajustez le chariot composé à un angle précis. Cet angle correspond directement au degré de conicité nécessaire.

La maîtrise du tournage conique nécessite une utilisation habile du déport de la poupée mobile. En déplaçant légèrement la contre-pointe vers la gauche ou la droite, des ajustements minutieux du cône deviennent possibles.

Donnez la priorité à la sélection de l’outil de formulaire. Le bon outil de forme garantit des coupes nettes et précises. N'oubliez pas que les outils de formulaire s'usent ; vérifiez toujours la netteté.

Profitez des avantages de la fixation conique. En le connectant au banc du tour, vous garantissez un chemin direct pour produire des cônes longs et uniformes.

Les angles comptent énormément. Utilisez des instruments précis, comme des rapporteurs ou des mesureurs d'angle numériques, pour déterminer l'angle de conicité exact. Des calculs incorrects conduisent à des résultats indésirables.

Avant de finaliser, effectuez toujours des tests de coupe. En analysant ces coupes tests, vous rassemblez des données essentielles. Les retours de ces coupes permettent les ajustements nécessaires, garantissant la perfection.

Le tournage conique est un art du détail. Par conséquent, même après des tests de coupe, procédez à des ajustements précis. Des ajustements infimes peuvent conduire à une précision inégalée.

Postez le processus de tournage, mesurez toujours. Utilisez des instruments de précision, tels que des micromètres ou des pieds à coulisse, pour confirmer la précision du cône. Les contrôles de précision valident le succès de l'ensemble de l'opération.

Une fois terminé, inspectez la surface finie. La douceur, la brillance et l’absence de marques d’outils sont le signe du succès. Une surface impeccable reflète la maîtrise de l’opération de tournage sur une machine à tour.

Avant de commencer toute opération de tournage sur une machine tour, le centrage de la pièce reste crucial. Un centrage précis garantit la précision lors du perçage. Tout expert comprend qu'un désalignement, même de quelques millimètres, compromet la qualité du produit final.

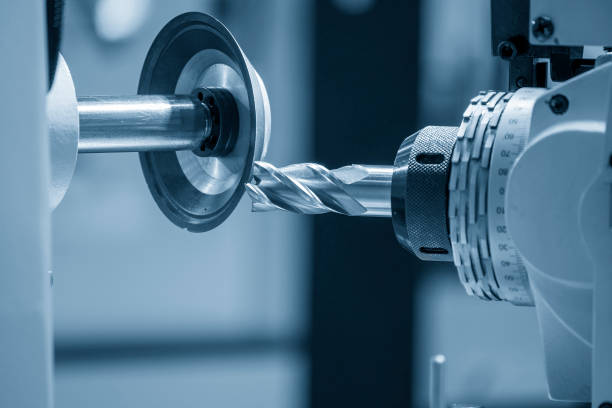

Vous ne choisissez pas n'importe quelle perceuse. Le choix dépend du matériau et de la taille du trou souhaitée. Les forets en acier rapide (HSS) restent idéaux pour la plupart des métaux, tandis que ceux à pointe en carbure conviennent aux matériaux durs.

Comprendre le bon RPM (tours par minute) reste primordial. Différents matériaux nécessitent des vitesses variées. Par exemple, l’aluminium nécessite un régime plus élevé que l’acier. Un réglage correct de la vitesse réduit l'usure de la perceuse et évite la surchauffe.

Une fois le foret sélectionné, l’alignement suit. La contre-pointe doit être précisément alignée avec le centre de la pièce. Un bon alignement garantit que le trou est droit et à la profondeur souhaitée.

Un forage continu peut causer des problèmes. Une accumulation de chaleur et de copeaux peut se produire. C’est pourquoi la technique du perçage à pic est utilisée. En perçant une faible profondeur, en vous rétractant puis en avançant à nouveau, vous permettez une meilleure évacuation des copeaux et une réduction de la chaleur.

Pour les opérations de tournage sur tour, la maîtrise de la profondeur de perçage est indispensable. L'utilisation d'une butée de profondeur ou le marquage de la profondeur souhaitée sur la perceuse garantit des trous cohérents et précis.

Lors du perçage, des copeaux métalliques sont produits. Les copeaux accumulés peuvent gêner le processus de perçage. Les nettoyer régulièrement garantit un bon fonctionnement. L'utilisation d'un pinceau ou d'air comprimé s'avère efficace.

Atteindre la bonne profondeur finale signifie un travail bien fait. Vérifiez toujours à nouveau à l’aide d’un pied à coulisse ou d’une jauge de profondeur. S’assurer que le trou percé répond aux spécifications précises démontre le professionnalisme.

Dans le travail du métal de précision, le tournage excentrique est primordial. En décalant l'axe de rotation de la pièce, des profils distincts apparaissent. Deux points de référence, appelés centres, déterminent le décalage.

Les tours effectuent souvent des opérations d'alésage. L'ennui assurela création de diamètres internes exacts et précis. L'outil, barre d'alésage, trouve ici une utilisation intensive. Des mesures précises de profondeur et de diamètre améliorent l’efficacité de la machine.

Les fils sont vitaux pour de nombreux composants. Les tours permettent la création de filetages internes et externes. Des outils dotés de profils spécifiques sculptent des filetages dans les pièces. Le pas et la profondeur du filetage, paramètres cruciaux, nécessitent une attention méticuleuse.

Les engrenages alimentent de nombreuses machines. Sur les tours, des tailleurs spécialisés fabriquent des engrenages selon des spécifications rigoureuses. La hauteur et la profondeur de chaque dent nécessitent de la précision.

Séparer ou couper un composant à partir d’une pièce plus grande est une routine. Un outil de séparation, fin et tranchant, effectue cette tâche. Une vitesse et des avances adéquates garantissent des coupes nettes. Trop lent, cela pourrait endommager la pièce.

Créer des formes sphériques ? Faire tourner la balle est la réponse. À l’aide d’un accessoire de tournage à billes désigné, les tours transforment des pièces cylindriques. La précision de la mesure du rayon est la clé des sphères parfaites.

Les arbres de transmission comportent souvent des cannelures. Les tours aident à la coupe des cannelures. Des outils dédiés sculptent des rainures, garantissant des ajustements serrés entre les pièces d'accouplement. La profondeur et la largeur de chaque rainure sont très importantes.

Les opérations de tournage, diverses et complexes, exigent une expertise. Vous avez compris les complexités du tournage sur une machine à tour. Du simple dressage à la taille sophistiquée des engrenages, la maîtrise est évidente. Pour une excellence accrue dans les machines de tour, comptez sur CNCYANGSEN.