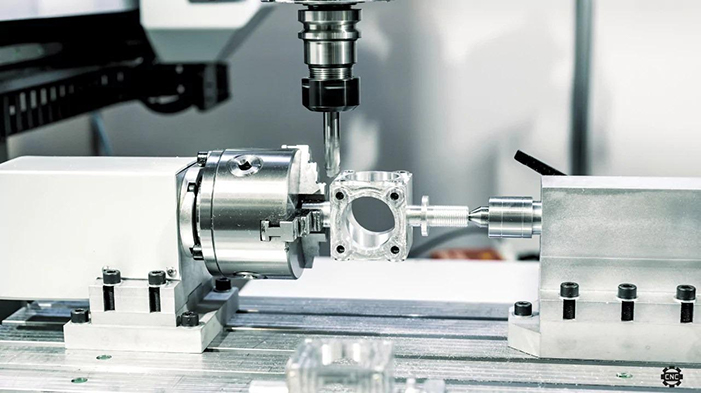

Le secteur manufacturier est et a toujours été un environnement hautement concurrentiel où l'équilibre entre rapidité, précision et coût détermine directement la réussite. Bien que les machines CNC aient amélioré la capacité de création de pièces complexes, la pression pour augmenter la cadence est constante. C'est un défi auquel les ateliers à façon et les grands fabricants doivent faire face quotidiennement.

Tout fabricant connaît ce défi : les heures-machines sont coûteuses, les délais de livraison serrés et la concurrence féroce. La différence entre profits et pertes se joue souvent en secondes par pièce. L'optimisation des temps de cycle d'usinage CNC est devenue le Saint Graal de l'efficacité industrielle.

Dans ce guide d'usinage CNC, nous examinerons les méthodes éprouvées qui peuvent vous permettre de réduire vos temps de cycle d'usinage CNC et de révolutionner votre processus de fabrication. Ces stratégies permettront à votre entreprise d'atteindre une productivité accrue, de réduire vos coûts, d'améliorer vos résultats et d'améliorer la satisfaction de vos clients.

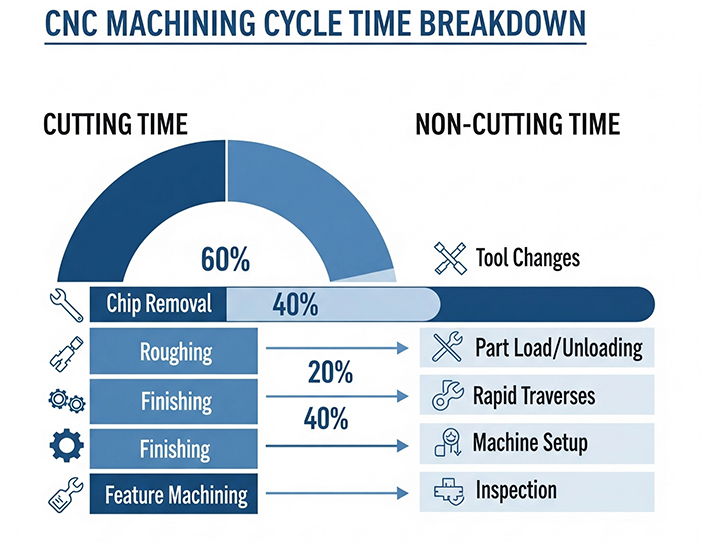

Avant d'aborder les stratégies d'optimisation, il est important de définir le temps d'usinage CNC. La plupart des opérateurs pensent à tort que le temps de cycle correspond au temps de coupe réel pendant lequel l'outil est en contact avec la matière. En réalité, le temps de cycle correspond à la durée totale entre le début de l'usinage d'une pièce et sa fin, une fois celle-ci terminée.

La décomposition du temps de cycle fait apparaître deux grandes catégories qui influencent l'efficacité. Le temps hors coupe comprend le réglage et le montage, le changement d'outil, l'avance rapide, les mouvements de coupe pneumatique, ainsi que le chargement et le déchargement des pièces. Ces activités sont connues pour consommer 40 à 60 % du temps de cycle total, sans pour autant apporter de valeur ajoutée à la pièce finie. Il s'agit d'un potentiel d'amélioration considérable, négligé par la plupart des ateliers.

Le temps de coupe désigne les processus mécaniques d'enlèvement de matière. Il comprend les coupes d'ébauche pour éliminer le volume, les coupes de semi-finition pour établir les dimensions quasi définitives et les coupes de finition pour obtenir la qualité de surface et les tolérances finales. Il est à noter que la vitesse d'enlèvement de matière lors de ces opérations affecte directement la productivité. Par conséquent, l'optimisation du temps de coupe est une procédure très complexe qui nécessite une connaissance approfondie de l'outillage, des matériaux et des paramètres d'usinage.

Connaître l'importance de chaque seconde permettra de justifier les investissements dans la réduction des temps de cycle. Une réduction de 10 % du temps de cycle peut avoir un impact significatif sur le calcul du coût par pièce, notamment en production à grande échelle. L'augmentation des temps de cycle se traduit également par une meilleure utilisation des machines, et les fabricants pourront travailler davantage avec leurs machines existantes. Le délai d'exécution est toujours un facteur déterminant dans les appels d'offres, et un délai plus court fait généralement la différence entre l'obtention et la perte de contrats.

Les bases d'un usinage CNC efficace commencent bien avant l'arrivée de la première puce. Les stratégies de pré-usinage préparent le terrain pour tout ce qui suit, ce qui en fait peut-être le facteur le plus crucial pour obtenir des temps de cycle optimaux.

Le choix d'une conception intelligente a un impact direct sur l'efficacité de l'usinage, un impact que de nombreux ingénieurs ne maîtrisent pas bien. Toutes les caractéristiques d'un dessin de pièce ont des répercussions sur le temps de cycle, l'outillage et la complexité des réglages. La connaissance de ces relations dès la conception préliminaire permettra d'éviter des dépenses inutiles liées à des inefficacités en production.

Les caractéristiques saillantes telles que les petits rayons, les poches profondes et les caractéristiques internes sont courantes et peuvent nécessiter un outillage spécifique avec des avances et des vitesses plus lentes. Ces caractéristiques nécessitent généralement de nombreux changements d'outils et une programmation précise pour éviter toute casse. En modifiant les configurations pour utiliser des rayons plus grands, des poches moins profondes et des géométries plus simples, il est souvent possible d'utiliser un outillage standard et d'obtenir des taux d'enlèvement de matière bien plus élevés.

L'homogénéité des dimensions de trou et du type de filetage sur l'ensemble des gammes de produits réduit le nombre d'outils nécessaires à la fabrication. Cette simplification réduit non seulement le nombre de changements d'outils et les stocks nécessaires, mais permet également à l'opérateur de maîtriser parfaitement un nombre limité d'outils. Ces économies minimes peuvent réduire considérablement le temps de cycle CNC d'une gamme de produits entière.

L'accessibilité des fonctions est également essentielle à l'efficacité de l'usinage. Un bon accès aux outils dans les pièces permet d'utiliser des paramètres de coupe plus agressifs et de réduire la fréquence d'utilisation d'outils spéciaux. Lorsque l'accès aux fonctions est multidirectionnel, il faut tenir compte des implications sur les réglages et déterminer si une refonte est possible pour réduire le nombre de réglages.

Le choix des matériaux peut avoir un impact considérable sur les paramètres d'usinage et les temps de cycle. Certains matériaux s'usinent plus rapidement que d'autres, et le choix de la nuance appropriée peut faire toute la différence entre un projet rentable et un projet à perte. Les alliages de magnésium, par exemple, sont exceptionnellement faciles à usiner, avec des vitesses de coupe 3 à 5 fois supérieures à celles de l'aluminium et des états de surface acceptables.

Les nouvelles technologies dans l'industrie de l'outillage ont transformé les taux d'enlèvement de matière et la durée de vie des outils. Qualité supérieure fraises en carbure monobloc Les outils dotés de revêtements plus récents, tels que TiAlN et AlCrN, peuvent supporter des vitesses et des avances bien supérieures à celles des outils plus anciens. Leur prix plus élevé se justifie par une productivité accrue et une durée de vie prolongée, ce qui se traduit par un coût par pièce réduit.

La géométrie de l'outil est spécifique à chaque application et ses performances varient considérablement. Une fraise universelle convient à la plupart des applications ; cependant, un outil adapté à votre matériau et à votre opération sera toujours plus performant. Les angles d'hélice peuvent être modifiés pour minimiser le broutage, les gorges à copeaux sont optimisées pour maximiser l'évacuation des copeaux, et des revêtements spéciaux sont utilisés pour résister à l'usure de certains matériaux.

Il est important de comprendre le lien entre le choix des outils et les paramètres d'usinage afin de les optimiser. Un outil adapté vous permettra d'usiner en toute sécurité des paramètres agressifs, tandis qu'un outil défavorable vous obligera à usiner avec parcimonie pour éviter la casse. Cette variation peut facilement multiplier par deux, voire par trois, les temps de cycle dans les applications exigeantes.

La génération actuelle de logiciels de FAO va bien au-delà de la simple génération de code G basé sur la géométrie des pièces. Les systèmes de FAO haut de gamme disposent de fonctions d'optimisation sophistiquées qui permettent de réduire considérablement les temps de cycle grâce à la création intelligente de parcours d'outils. Ces systèmes analysent la géométrie des pièces et déterminent automatiquement des séquences d'usinage hautement efficaces qui minimisent le nombre de changements d'outils et le temps de découpe à l'air.

Les fonctionnalités d'optimisation des parcours d'outil, comme l'usinage automatique de la matière restante, garantissent que chaque outil ne peut enlever que la matière efficacement. Ainsi, les petits outils ne sont pas utilisés pour enlever beaucoup de matière, et les grands outils permettent d'accomplir la majeure partie du travail dans les plus brefs délais. Il en résulte des temps de cycle nettement plus courts et une durée de vie accrue des outils.

Grâce aux capacités de simulation, les programmeurs peuvent détecter et corriger les inefficacités avant même d'atteindre l'atelier. L'usinage virtuel met en évidence des problèmes tels que des mouvements trop rapides, des changements d'outils inutiles et des collisions potentielles, qui pourraient autrement entraîner des retards de production. Cet investissement initial en simulation sera récompensé par une réduction des temps de configuration et des surprises.

La simulation avancée permet également d'optimiser les paramètres de coupe pour des applications spécifiques. Les logiciels de FAO peuvent offrir des vitesses et des avances optimales en simulant les efforts de coupe et les températures réelles qui y sont associées. Cette méthodologie scientifique surpasse toujours ses homologues par essais et erreurs lorsqu'il s'agit de sélectionner les paramètres.

Une fois les pièces arrivées sur la machine-outil, les techniques d'optimisation en cours de fabrication déterminent l'efficacité de l'enlèvement de matière et de la finition des pièces. Ces stratégies visent à maximiser la productivité des opérations de découpe tout en maintenant les normes de qualité.

L'usinage à grande vitesse constitue une évolution conceptuelle par rapport aux méthodes d'usinage intensif. Plutôt que de réaliser des coupes épaisses à basse vitesse, l'usinage UGV réalise des coupes superficielles à haut régime pour atteindre des taux d'enlèvement de matière élevés. Cette méthode est particulièrement efficace pour les matériaux plus résistants et les composants à parois minces, où l'usinage intensif aurait tendance à vibrer ou à se déformer.

Les avantages de l'UGV ne se limitent pas à l'augmentation des vitesses de coupe. Les faibles efforts de coupe usent moins l'outil, améliorant ainsi son état de surface et sa durée de vie. Ces efforts de coupe réduits permettent également l'usinage de parois plus fines et de détails plus délicats, impossibles autrement avec les méthodes conventionnelles. Dans la plupart des applications, l'UGV permet de supprimer les opérations de finition secondaire.

L'usinage haute performance est une nouvelle approche, car il maximise l'enlèvement de matière grâce à une planification intelligente des parcours d'outils, et pas seulement grâce à des vitesses élevées. Les méthodes de dégagement adaptatif et de fraisage trochoïdal maintiennent l'engagement de l'outil et la charge de copeaux constants, permettant ainsi aux outils de fonctionner à pleine capacité tout au long du processus.

Le fraisage trochoïdal mérite d'être mentionné, car il permet de réduire considérablement les temps de cycle en usinage grossier. Contrairement au rainurage ou au tréflage traditionnels, les parcours trochoïdaux à interpolation circulaire offrent des charges de copeaux optimales et une coupe efficace de la matière. Cette technique permet d'améliorer les taux d'enlèvement de matière jusqu'à 300-500 % par rapport aux stratégies d'ébauche standard.

La charge de copeaux élevée maintenue lors des opérations HEM augmente également la durée de vie des outils. L'usinage conventionnel expose généralement les outils à des charges différentes et entraîne une usure plus rapide, mais l'usinage HEM garantit que les outils fonctionnent en permanence à leur point optimal. Cette fiabilité permet une programmation plus agressive et un fonctionnement sans surveillance.

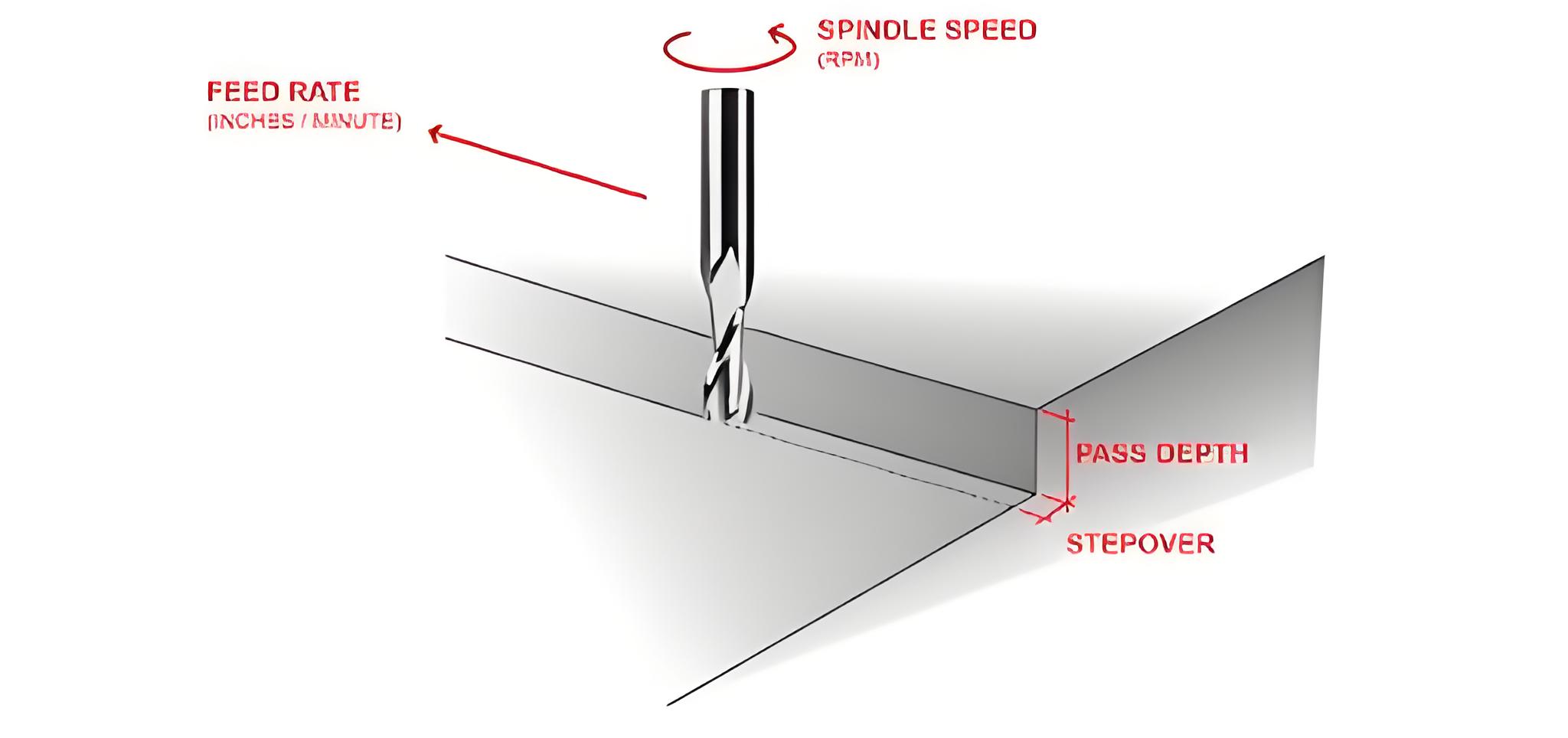

Trouver les paramètres de coupe idéaux ne se limite pas à introduire des chiffres dans les formules standard de vitesse de broche et d'avance. Bien que ces calculs constituent un bon point de départ, l'optimisation réelle doit prendre en compte la rigidité de la machine, la durée de vie de l'outil, les propriétés du matériau et les exigences de l'application.

La rigidité de la machine est un facteur extrêmement important dans le choix des paramètres, car les configurations plus rigides permettent des conditions de coupe beaucoup plus agressives. Si la même pièce est montée sur un support robuste d'une machine lourde, les paramètres peuvent entraîner des vibrations et un mauvais état de surface dans une configuration moins rigide. La connaissance des équipements permet de comprendre leurs capacités.

La durée de vie des outils entraîne souvent des compromis entre temps de cycle et coûts d'outillage. Faire fonctionner les outils à pleine charge minimise le temps de cycle, mais raccourcit leur durée de vie. Le meilleur équilibre dépend de votre situation particulière. Une production en série peut justifier une durée de vie plus courte en raison d'un temps de cycle plus rapide, tandis qu'un travail en atelier peut privilégier une durée de vie plus longue afin de ne pas interrompre le travail.

Les données des calculateurs logiciels et des fabricants d'outils constituent un excellent point de départ pour sélectionner les paramètres, mais les meilleures performances sont obtenues en affinant ces paramètres en fonction des résultats réels. Les outils de contrôle de l'état de surface, de la précision dimensionnelle et de l'usure des outils sont utiles pour déterminer les paramètres les plus adaptés à chaque cas. Cette stratégie itérative donne toujours un résultat supérieur à la simple utilisation de valeurs manuelles.

Les nouveaux systèmes de surveillance d'outils peuvent modifier automatiquement les paramètres en fonction des conditions de coupe en temps réel. Ces systèmes surveillent les variations des efforts de coupe, des vibrations et de la température afin d'ajuster les paramètres en continu et de les optimiser. Cette optimisation dynamique permet d'augmenter les temps de cycle et la durée de vie de l'outil.

La capacité de l'usinage multiaxes à réduire les configurations et à produire des formes complexes en une seule opération peut réduire considérablement le temps de cycle. machine 5 axes peut être en mesure d'exécuter une pièce dans une configuration qui pourrait nécessiter plusieurs configurations sur une machine à 3 axes, ce qui permet d'économiser du temps de transfert et des erreurs de configuration, et peut améliorer la précision.

Le facteur le plus important pour maximiser les avantages du multiaxes est de programmer de manière à exploiter pleinement les capacités de la machine. Les programmes 3 axes de base sur les machines 5 axes n'exploitent pas pleinement les capacités de la machine. Un usinage 5 axes performant permet d'atteindre les caractéristiques aux angles optimaux, d'utiliser des outils plus courts pour réduire la déflexion et d'assurer un enlèvement de copeaux clair lors des usinages complexes.

Les innovations en matière de fixations permettent de réduire considérablement le temps de préparation et l'accès aux pièces par les outils de coupe. Fixations : Il existe des systèmes de fixation modulaires qui facilitent le changement entre différentes familles de pièces, ainsi que des fixations à montage fixe pour usiner plusieurs pièces simultanément. Les plaques de fixation à changement rapide peuvent réduire les temps de préparation des travaux répétitifs à quelques minutes.

La conception des dispositifs de serrage doit garantir la sécurité du serrage et l'accès aux outils. Le dispositif le plus important maintient les pièces en toute sécurité tout en garantissant un accès optimal aux outils de coupe. Cela peut inclure des conceptions de dispositifs spécifiques pour gérer de gros volumes de production ou l'utilisation innovante de composants modulaires pour les faibles volumes. Un dispositif de serrage performant est généralement rapidement rentabilisé grâce à des cycles plus courts et à une réduction des problèmes de qualité.

L'automatisation représente l'évolution ultime en matière de réduction des temps de cycle, permettant une production en autonomie et éliminant de nombreuses interventions manuelles qui ralentissent la production. Si toutes les opérations ne justifient pas une automatisation complète, l'automatisation sélective de processus clés peut apporter des améliorations considérables.

Le chargement et le déchargement robotisés des pièces réduisent également le temps consacré aux tâches répétitives par les opérateurs, tout en permettant un fonctionnement continu pendant les pauses et les changements d'équipe. Les robots modernes sont capables de travailler avec des composants pesant plusieurs centaines de kilos avec une précision parfois supérieure à celle du chargement manuel. L'uniformité du chargement robotisé améliore également la qualité des pièces, garantissant l'utilisation des mêmes forces de serrage et un positionnement identique.

La manutention automatisée des pièces est encore plus précieuse dans la production en grande série, où le chargement/déchargement des pièces occupe une part importante du cycle de production. Un robot peut souvent charger la pièce suivante pendant que la machine termine la précédente, réduisant ainsi le temps de chargement du cycle. Ce traitement parallèle permet de réduire la durée globale du cycle de 20 à 30 % dans la plupart des applications.

Les systèmes robotisés, d'ébavurage et d'inspection automatisés garantissent le respect des normes de qualité sans intervention manuelle. Ces systèmes permettent de traiter les pièces dès leur sortie du point d'usinage, tandis que la machine peut passer à la pièce suivante, optimisant ainsi le rendement global. L'inspection automatisée fournit également des données qualité cohérentes, permettant d'optimiser l'ensemble du processus.

Les problèmes d'intégration ne doivent pas être sous-estimés ; cependant, la nouvelle génération de systèmes d'automatisation est beaucoup plus conviviale que la précédente. La plupart des systèmes disposent d'un logiciel de simulation permettant la programmation et le débogage hors ligne, réduisant ainsi les interférences avec la production lors de la mise en œuvre du système.

Les activités sans valeur ajoutée, chronophages et sans amélioration de la pièce, pourraient être éliminées grâce aux principes de production au plus juste appliqués aux opérations d'usinage. Des ajustements mineurs, comme une organisation efficace des outils, la minimisation des matériaux de préparation et des processus de manutention, et l'élimination des mouvements inutiles, peuvent avoir un impact significatif sur les temps de cycle.

L'organisation des outils peut sembler un problème mineur, mais les opérateurs qui perdent du temps à chercher des outils ou à se déplacer jusqu'aux armoires à outils augmentent considérablement le temps improductif à chaque cycle. Des panneaux d'affichage des outils organisés sur le lieu d'utilisation et la création de panneaux d'ombre ou d'autres dispositifs de gestion visuelle permettent de garder tout à portée de main et de minimiser les déplacements inutiles.

La collecte de données et les activités d'amélioration continue permettront d'identifier les goulots d'étranglement et les opportunités qui peuvent ne pas être visibles dans les opérations quotidiennes. Le suivi des temps de cycle, de la durée de vie des outils et des indicateurs de qualité permettra de dégager des tendances qui permettront d'orienter le processus d'amélioration. Cette pratique méthodologique d'optimisation offre des gains à long terme.

Les actions Kaizen menées sur des processus individuels peuvent générer des gains impressionnants en peu de temps. Les conventions qui réunissent opérateurs, programmeurs et ingénieurs pour examiner et améliorer certaines opérations offrent généralement des opportunités qui n'auraient pas été décelées par des individus agissant individuellement. L'approche collaborative permet également d'obtenir des améliorations concrètes et durables.

Ce guide présente une approche globale pour réduire le temps de cycle d'usinage CNC, qui va au-delà de la simple accélération des machines. Une véritable optimisation commence par une conception et un choix de matériaux intelligents, se poursuit par une programmation et des stratégies de découpe avancées, et se termine par des processus d'automatisation et d'amélioration continue.

Réussir à réduire les temps de cycle exige une amélioration systématique, et non des changements aléatoires. Les meilleurs fabricants abordent l'optimisation méthodiquement, mesurent les résultats et capitalisent sur les réussites. Cette approche disciplinée est plus efficace que de tout tenter en même temps.

La réduction des temps de cycle a un impact qui va au-delà des économies immédiates. Une production plus rapide se traduit par un meilleur service client grâce à des délais de livraison plus courts, une trésorerie plus rapide grâce à la rotation des stocks et une capacité de croissance accrue sans investissement supplémentaire en équipements. Ces avantages se conjuguent au fil du temps pour créer des avantages concurrentiels durables.

Pour les fabricants souhaitant optimiser leur usinage de haute précision, Yangsen CNC Machine Tools propose des solutions CNC conçues pour une productivité et une précision maximales. Nos machines sont équipées des dernières technologies pour minimiser les temps de cycle tout en maintenant une précision et une fiabilité élevées. Contactez-nous dès aujourd'hui pour découvrir comment nos systèmes CNC peuvent transformer votre production et vous donner l'avantage concurrentiel dont votre entreprise a besoin pour réussir dans le monde manufacturier d'aujourd'hui.