Avez-vous déjà livré une pièce usinée CNC qui semblait parfaite, jusqu'à ce que l'inspection de votre client révèle un léger écart ? C'est frustrant, n'est-ce pas ? En fabrication de précision, votre réputation dépend de la précision. Même une erreur microscopique de 0,01 mm peut entraîner des rejets de lots, des pertes de matière et des reprises coûteuses. Si vous avez investi dans une machine CNC haut de gamme, vous méritez de savoir qu'elle est à la hauteur de votre prix.

C'est là qu'interviennent les tests de précision des machines CNC. En effectuant les tests appropriés, vous pouvez détecter les erreurs de positionnement, le faux-rond de la broche ou les dérives thermiques avant qu'elles ne se transforment en problèmes coûteux. Que vous dirigiez un petit atelier de prototypage ou une usine de production à grande échelle, les tests de précision sont le moyen le plus rapide de protéger vos résultats et de fidéliser vos clients.

Dans ce guide 2025, vous découvrirez les mêmes normes de test, outils et procédures étape par étape que ceux utilisés par les plus grands fabricants pour maintenir une précision au micron près. Vous bénéficierez également de conseils avisés sur l'essentiel : évitez ainsi les vérifications inutiles et l'achat d'équipements hors de prix. Prêt à optimiser les performances de votre machine CNC ? Découvrons ensemble les méthodes qui vous aideront à atteindre une précision irréprochable, projet après projet.

Lorsque vous utilisez un Machine CNCChaque fraction de millimètre compte. Si votre machine s'écarte, même légèrement, des spécifications, c'est vous qui en subissez les conséquences : pièces mises au rebut, délais non respectés et clients mécontents. Imaginez passer des heures à produire un lot de composants aérospatiaux, pour finalement découvrir qu'un axe mal aligné a ruiné tout le lot. C'est pourquoi la précision n'est pas une option ; c'est votre filet de sécurité.

On pourrait penser que les machines CNC modernes sont suffisamment précises, mais j'ai pu constater par moi-même comment de petites erreurs s'accumulent au fil du temps, notamment lorsque des facteurs environnementaux ou des composants usés entrent en jeu. Il est impossible d'ignorer ces problèmes, car même un écart minime peut compromettre l'ajustement, l'état de surface ou la fonctionnalité des pièces.

De plus, votre réputation de fabricant en dépend. Vos clients vous font confiance pour livrer des pièces conformes aux spécifications, que ce soit pour des applications automobiles, médicales ou de moulage. Si votre exactitude est inégale, vous risquez de perdre cette confiance, et potentiellement de gros contrats.

En priorisant les tests de précision des machines CNC, vous ne vous contentez pas de vérifier des chiffres : vous protégez votre entreprise, maintenez la qualité et vous assurez que chaque pièce quittant votre atelier répond aux normes que vous avez promises. En bref, la précision est importante, car elle a un impact direct sur vos résultats, votre crédibilité et votre capacité à développer votre activité.

Pour que votre machine CNC produise des pièces d'une précision constante, il ne suffit pas de se fier uniquement à la machine elle-même : il est essentiel de comprendre les facteurs qui peuvent influencer la précision. Négliger l'un d'entre eux expose à des erreurs et à des reprises.

Vous avez probablement remarqué que toutes les machines CNC ne se valent pas. La qualité des vis à billes, des guides linéaires, la conception de la broche et la rigidité du châssis influencent directement la précision de votre machine. Investissez dans des machines aux tolérances serrées et aux composants éprouvés, car c'est la base d'une précision reproductible. Lâcher prise sur ce point peut vous faire économiser de l'argent au départ, mais cela vous coûtera des rebuts et des temps d'arrêt ultérieurs.

Saviez-vous que les variations de température, l'humidité et même les vibrations des équipements à proximité peuvent subtilement altérer les performances de votre machine ? Si vous ne maîtrisez pas l'environnement de votre atelier, la précision est laissée au hasard. Des mesures simples comme le contrôle de la température, l'installation de coussins antivibratoires et un positionnement judicieux de la machine peuvent faire toute la différence.

Vous pourriez être surpris de constater à quel point un outil ou une broche usés peuvent affecter vos résultats. Même si votre machine est haut de gamme, négliger l'entretien régulier ou utiliser des fraises émoussées peut nuire à la précision. Prenez l'habitude d'inspecter les outils, de vérifier le faux-rond de la broche et de lubrifier les pièces mobiles régulièrement.

Vous faites partie de l'équation. Même les meilleures machines CNC nécessitent un opérateur qualifié pour régler les paramètres corrects, mettre la pièce à zéro correctement et gérer les décalages avec précision. Si vous ne prêtez pas attention aux réglages du logiciel ou aux routines d'étalonnage, vous laissez des erreurs s'infiltrer avant même la première coupe.

En comprenant ces facteurs et en prenant des mesures proactives, vous pouvez contrôler les variables qui ont réellement un impact sur les performances de votre machine CNC, garantissant que chaque pièce que vous produisez répond à vos normes de précision.

Si vous souhaitez que votre machine CNC fournisse des pièces conformes aux spécifications, vous ne pouvez pas faire l'impasse sur les tests de précision. Au fil des ans, j'ai appris qu'adopter les bonnes méthodes permet non seulement d'éviter les erreurs, mais aussi d'assurer la fiabilité de chaque pièce quittant votre atelier. Voici ce sur quoi vous devriez vous concentrer :

Vous pourriez vous sentir dépassé par la multitude de normes existantes, mais les normes ISO 230 et VDI/DGQ fournissent des références claires en matière de précision et de répétabilité des machines. En respectant ces normes, vous alignez vos tests sur des méthodes internationalement reconnues, garantissant ainsi la fiabilité et la comparabilité de vos résultats entre machines.

Si vous recherchez une précision au micron près, un interféromètre laser est l'outil idéal. Il mesure les erreurs de positionnement linéaire et peut révéler de subtils écarts d'axe. J'ai vu des ateliers réduire considérablement leurs rebuts après avoir adopté cette méthode ; elle est particulièrement importante pour l'aéronautique ou la fabrication de moules de haute précision.

Les tests Ballbar sont mes vérifications de routine préférées, car ils sont rapides, efficaces et très instructifs. Cette méthode évalue la précision de l'interpolation circulaire, qui indique la précision des mouvements de votre machine sur les arcs, une source d'erreur fréquente si elle est ignorée. Vous détecterez rapidement des problèmes tels que le jeu ou le gain du servo.

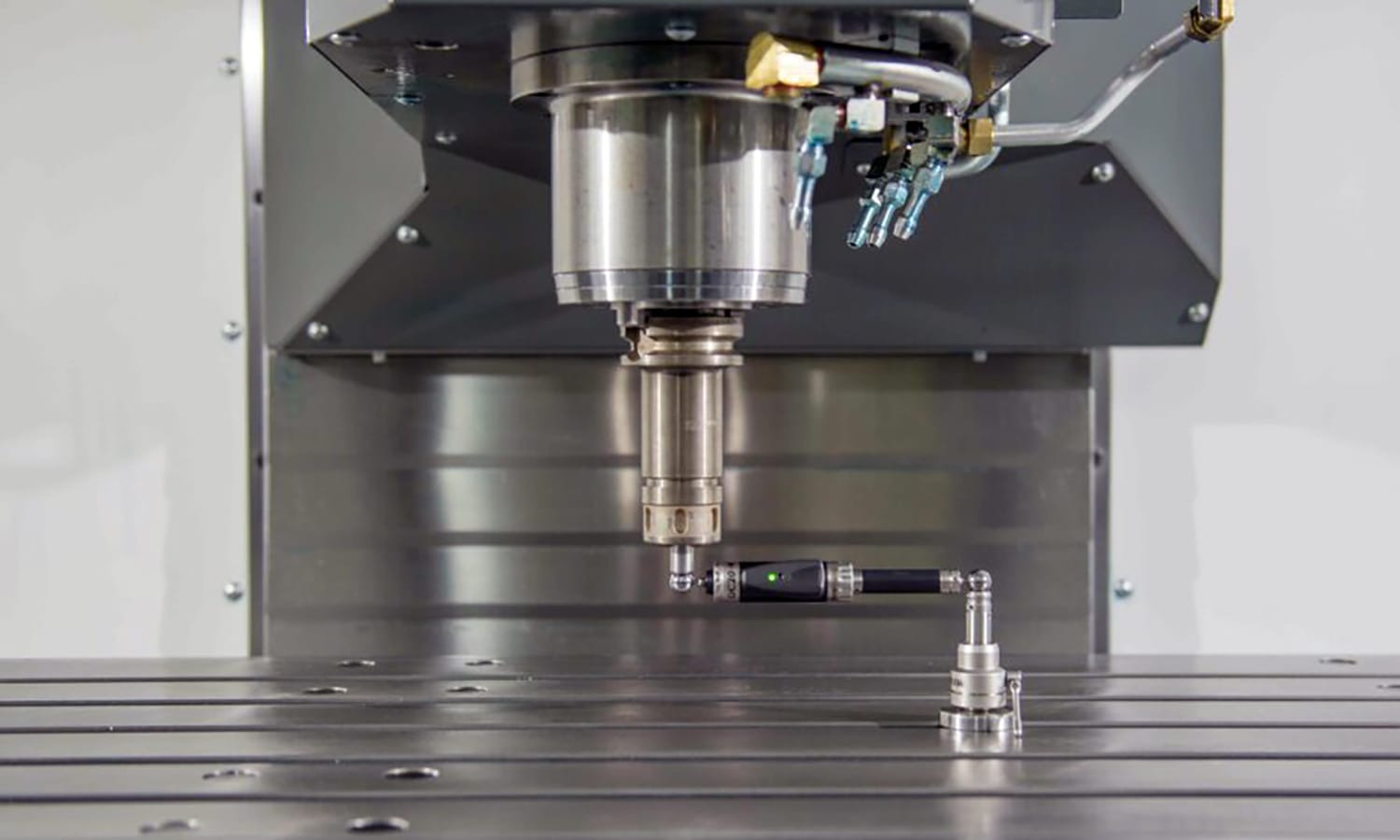

Si vous souhaitez vérifier rapidement la configuration des pièces et l'alignement de la machine, les palpeurs sont indispensables. Ils permettent de tester la mise à zéro des pièces, les décalages d'outils et la répétabilité sans produire de rebuts. D'après mon expérience, la combinaison des palpeurs avec d'autres méthodes permet d'obtenir une image plus complète de la précision de votre machine.

Même le plus petit jeu peut ruiner des pièces de précision. Il est important d'effectuer des tests de répétabilité sur chaque axe pour garantir que votre machine atteint systématiquement la même position. Dans mon atelier, j'intègre cette pratique à ma routine hebdomadaire : détecter les dérives tôt m'évite bien des soucis par la suite.

En utilisant ces méthodes standard, vous ne vous contentez pas de vérifier votre machine : vous protégez activement la qualité de votre production. Ignorer ces étapes peut sembler anodin, mais croyez-moi, vous le regretterez si un lot critique échoue à l'inspection.

Pour garantir la haute précision de votre machine CNC, une procédure de test structurée est nécessaire. Voici une approche étape par étape suivie par de nombreux ateliers de précision :

Préparation pré-test

Nettoyez soigneusement la machine en éliminant les copeaux, la poussière et les résidus de liquide de refroidissement.

Préchauffez la machine pendant au moins 30 à 60 minutes pour stabiliser la dilatation thermique.

Assurez-vous que l’environnement de l’atelier est contrôlé : vérifiez la température, l’humidité et les vibrations.

Tests d'alignement et d'équerrage des axes

Vérifiez que tous les axes linéaires (X, Y, Z) sont correctement alignés à l'aide de barres de test ou d'équerres en granit.

Vérifiez l'équerrage entre les axes pour détecter un désalignement qui pourrait affecter les opérations multi-axes.

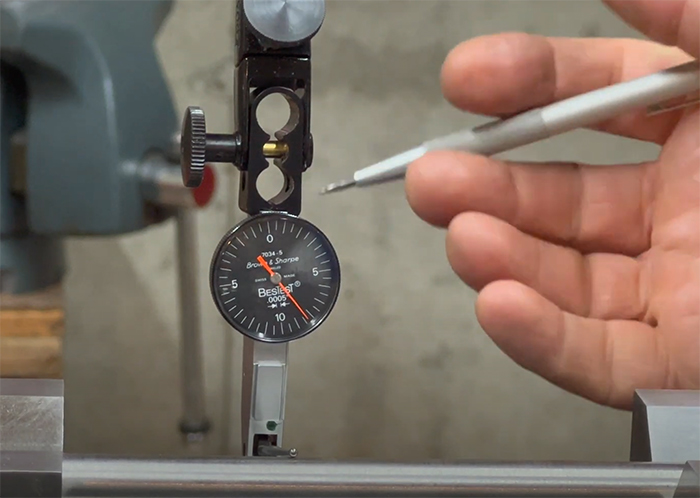

Mesure du faux-rond de la broche

Utilisez un indicateur à cadran ou un testeur de broche laser pour mesurer la concentricité de la broche et le faux-rond radial.

Documentez les lectures pour référence future et planification de la maintenance.

Tests de positionnement linéaire et de répétabilité

Effectuez des tests de positionnement le long de chaque axe, en enregistrant les positions commandées par rapport aux positions réelles.

Effectuez des tests de répétabilité pour garantir que la machine revient systématiquement au même emplacement sous des commandes identiques.

Test d'interpolation circulaire (Ballbar)

Utilisez un système Ballbar pour vérifier la précision de l'interpolation circulaire et détecter les problèmes de jeu ou de gain d'asservissement.

Analysez les graphiques de test pour identifier les écarts susceptibles d’affecter la géométrie de la pièce.

Enregistrement et analyse des données

Collectez toutes les données de mesure dans un format standardisé.

Comparez les résultats avec les normes ISO 230 ou VDI/DGQ pour déterminer si la machine répond aux tolérances requises.

Réglages de tolérance et étalonnage

Si des erreurs sont détectées, ajustez les paramètres de la machine ou effectuez des procédures d'étalonnage.

Réexécutez les tests pour confirmer que les corrections ont rétabli la précision.

En suivant ces étapes systématiquement, vous pouvez garantir que votre machine CNC produit des pièces dans les tolérances prévues, minimise les rebuts et maintient des performances fiables dans le temps. Des tests réguliers permettent également d'identifier les petits problèmes avant qu'ils ne dégénèrent en problèmes coûteux.

Pour réaliser efficacement des tests de précision sur machines CNC, il vous faut les bons outils. Les interféromètres laser sont essentiels pour mesurer les erreurs de positionnement linéaire avec une précision de l'ordre du micron, tandis que les testeurs Ballbar révèlent rapidement des problèmes tels que le jeu ou le gain des servomoteurs. Les comparateurs à cadran et les micromètres sont pratiques pour vérifier le faux-rond de la broche et les mouvements linéaires, tandis que les barres d'essai ou les équerres en granit permettent de vérifier l'alignement et la perpendicularité des axes. Les systèmes de palpage, tels que les palpeurs, vous permettent de vérifier les réglages des pièces et les décalages d'outils sans produire de rebuts. Enfin, les logiciels d'étalonnage et les enregistreurs de données facilitent l'enregistrement et l'analyse des mesures, garantissant ainsi la constance des performances de votre machine dans le temps. L'utilisation d'une combinaison judicieuse de ces outils garantit la fiabilité et la pertinence de vos tests de précision.

Même avec une configuration minutieuse et des tests réguliers, les machines CNC peuvent développer des problèmes de précision au fil du temps. Le jeu dans les axes, le désalignement de la broche et l'usure des vis à billes comptent parmi les problèmes les plus courants affectant la précision. La dilatation thermique peut également entraîner une déviation des pièces si la machine n'est pas complètement stabilisée. Pour résoudre ces problèmes, il est important d'ajuster les paramètres de la machine, de remplacer les composants usés et d'effectuer un recalibrage si nécessaire. Des mesures préventives simples, comme une lubrification et un nettoyage réguliers et la surveillance des conditions environnementales, peuvent minimiser bon nombre de ces problèmes avant qu'ils n'affectent la production. En les traitant rapidement et systématiquement, vous garantissez que votre machine continue de produire des pièces dans les tolérances requises.

Maintenir la précision des machines CNC nécessite une maintenance préventive régulière. Un nettoyage régulier, une lubrification adéquate et le remplacement rapide des composants usés sont essentiels pour garantir la fiabilité des axes et des broches. La surveillance des facteurs environnementaux tels que la température, l'humidité et les vibrations permet d'éviter les écarts progressifs. La planification de contrôles d'étalonnage et d'alignement réguliers permet d'éviter que les petites erreurs ne s'accumulent et ne se transforment en problèmes coûteux. En suivant un plan de maintenance régulier, vous protégez la précision de votre machine, prolongez sa durée de vie et réduisez les temps d'arrêt imprévus, garantissant ainsi une qualité de production constante et élevée.

Améliorer la précision des machines CNC aujourd'hui exige à la fois des pratiques éprouvées et une connaissance des technologies émergentes. Il est essentiel de se concentrer sur les fondamentaux : calibrer régulièrement sa machine, assurer une lubrification adéquate et surveiller attentivement l'usure des outils. Même de faibles écarts au niveau des vis à billes ou des composants de la broche peuvent avoir un impact significatif sur la précision ; il est donc essentiel de les traiter proactivement. Il est tout aussi important de contrôler l'environnement de votre atelier : les variations de température, l'humidité et les vibrations peuvent altérer subtilement les performances de la machine. Pensez donc à utiliser une climatisation, des patins antivibratoires et un positionnement judicieux de la machine.

Au-delà des méthodes traditionnelles, 2025 offre de nouvelles opportunités d'amélioration de la précision. De nombreux fabricants adoptent des systèmes de surveillance pilotés par l'IA qui suivent les performances en temps réel et prédisent les écarts potentiels avant qu'ils n'affectent la production. Des capteurs IoT peuvent fournir un retour d'information continu sur le comportement de la broche, le mouvement des axes et la dilatation thermique, vous permettant ainsi d'effectuer des ajustements immédiats. La mise à niveau de composants, tels que des règles linéaires ou des codeurs de haute précision, peut réduire davantage les marges d'erreur. Enfin, investir dans la formation des opérateurs permet à votre équipe d'interpréter les données de mesure et de réagir efficacement aux problèmes de précision. En combinant ces pratiques fondamentales avec les technologies modernes, vous pouvez maintenir une précision au micron près et garantir que chaque pièce réponde à vos normes de qualité.

La précision des machines CNC est la base d'une fabrication de haute qualité. En comprenant les facteurs qui influencent la précision, en utilisant des méthodes et des outils de test adaptés et en appliquant une routine de maintenance préventive cohérente, vous pouvez garantir des résultats fiables et reproductibles pour vos machines. En 2025, l'exploitation de technologies modernes telles que la surveillance par IA, les capteurs IoT et les composants de haute précision permettra d'améliorer encore la précision, de réduire les rebuts et d'améliorer l'efficacité.

N'attendez pas qu'une erreur devienne un problème coûteux : effectuez des tests de précision réguliers, surveillez vos machines de manière proactive et restez informé des dernières avancées. Ce faisant, vous protégez non seulement la qualité de votre production, mais renforcez également votre réputation de fabricant fiable. Priorisez dès aujourd'hui la précision de vos machines CNC et maintenez vos opérations à un niveau de performance optimal.