Les ateliers de fabrication et d'ingénierie ont besoin de tours comme outils essentiels pour l'usinage de pièces cylindriques. Ces machines sont efficaces pour de multiples tâches d'usinage des métaux, notamment le tournage, le surfaçage, le rainurage et le chanfreinage, ainsi que pour la fabrication de pièces de précision.

Le moderne tour CNC L'automatisation est assurée par des changeurs d'outils permettant à la machine de passer d'un outil à l'autre en fonction des besoins opérationnels. Pour optimiser les taux d'enlèvement de matière et obtenir des dimensions précises et des finitions de surface de haute qualité sur les pièces usinées, il est essentiel de choisir des outils de tour adaptés.

L'article suivant présente une introduction à 15 outils de tour typiques appliqués sur les centres de tournage CNC, ainsi que leurs caractéristiques essentielles et leurs objectifs d'utilisation.

L'outil de tournage externe sert à la fois d'outil de rainurage externe et d'outil de tournage de diamètre extérieur (OD). Il est l'outil le plus courant sur les tours CNC. Il élimine la matière sur la partie extérieure des pièces cylindriques tournées alignées sur la broche afin d'atteindre les dimensions spécifiées.

La plaquette d'un outil de tournage extérieur présente une arête de coupe vive, rectifiée selon des angles spécifiques, conçue pour évacuer les copeaux métalliques avec un minimum d'efforts de coupe. En avançant l'outil perpendiculairement à la pièce à chaque passe, il est possible d'enlever des quantités précises de matière pour atteindre les diamètres souhaités. Ces outils sont disponibles avec différentes formes de plaquette : triangulaire, rhombique, carrée, ronde, etc.

Les opérations de tournage extérieur produisent également d'excellents états de surface, déterminés par des facteurs géométriques tels que l'angle d'attaque, l'angle de coupe et le rayon du bec. Les programmeurs CNC optimisent les paramètres de coupe, comme la vitesse, l'avance et la profondeur de coupe, en fonction du matériau de la pièce, afin que l'outil s'engage efficacement dans celle-ci lors des passes d'ébauche et de finition.

Tandis que les outils de tournage extérieurs usinent les surfaces extérieures, les outils de tournage intérieurs, également appelés barres d'alésage, travaillent sur les surfaces intérieures des pièces cylindriques. Ils sont conçus pour usiner des rainures, des trous et autres caractéristiques internes avec des dimensions précises et une faible rugosité de surface.

Ces outils sont constitués d'un long canon qui leur permet d'accéder à l'intérieur des pièces montées sur la broche du tour. Les efforts de coupe sont transmis par la barre, qui doit être suffisamment rigide pour ne pas fléchir pendant l'usinage. La plaquette de tournage interne présente des géométries optimisées pour le cisaillage du métal et la gestion des efforts de coupe lors de l'alésage.

En combinant des mouvements d'interpolation longitudinaux et transversaux, les tours CNC équipent des outils de tournage intérieur pour réaliser des trous aux tolérances très serrées. Outre les trous traversants simples, ces outils peuvent également créer des motifs précis, tels que des trépanations, des formes, des rainures et des contre-dépouilles, sur des diamètres intérieurs, selon des trajectoires d'outil programmées.

La barre d'alésage est un outil de tournage interne spécialisé dans le dimensionnement, la finition ou l'agrandissement précis de trous existants. Elle joue un rôle essentiel dans les applications d'usinage de précision de trous nécessaires aux secteurs de l'automobile, de l'aéronautique et d'autres composants techniques.

Les barres d'alésage rigides minimisent la déflexion, essentielle pour des résultats d'alésage précis et la circularité des trous. Elles permettent de larges porte-à-faux dans les trous profonds pour optimiser l'accès à la coupe. Les barres d'alésage sont également dotées de géométries de plaquettes spécifiques permettant un cisaillage efficace du matériau, même aux faibles vitesses de coupe associées à leur utilisation.

Les tours CNC utilisent des barres d'alésage pour atteindre des tolérances strictes en termes de taille, de finition et de positionnement des trous, inaccessibles avec le perçage ou l'alésage conventionnel, mais nécessaires pour les pièces critiques. L'alésage élimine également la distorsion ou le désalignement des trous pré-percés. Les opérateurs doivent sélectionner avec soin les vitesses d'avance et les profondeurs de coupe pour obtenir la précision dimensionnelle et la qualité de surface attendues des trous finis.

L'outil de tronçonnage, également appelé outil de rainurage, effectue une opération importante sur les tours CNC : il sépare les pièces finies de l'excédent de matière, aussi appelé « reste ». Grâce à sa plaquette tranchante, il creuse des rainures profondes et étroites autour de la pièce pour faciliter la séparation ou le « séparation » de la pièce finie.

Ces outils présentent des géométries avancées et des angles adaptés permettant une pénétration en douceur, même dans les matériaux durs à copeaux continus. En appliquant une pression suffisante sur l'outil, des rainures profondes se rapprochant progressivement du centre de la pièce peuvent être réalisées jusqu'à la fracture des résidus à la surface inférieure.

Les outils de tronçonnage pour applications CNC se caractérisent par des jeux optimaux, des brise-copeaux, une conception optimisée pour la dissipation thermique et une résistance accrue aux efforts de coupe importants impliqués lors du tronçonnage. La rigidité des interfaces de maintien d'outil joue également un rôle essentiel pour minimiser la déflexion. Avec des réglages de vitesse et d'avance appropriés, les outils de tronçonnage offrent une répétabilité élevée et des dimensions de rainures constantes.

Outils de dressage, également appelés fraises en bout, jouent un rôle essentiel sur les tours CNC pour usiner avec précision les extrémités des pièces perpendiculairement à l'axe de tournage. Cette opération de surfaçage permet de préparer une extrémité avec une surface lisse et d'ajuster la longueur de la pièce à la dimension exacte requise avant l'usinage des détails externes ou internes.

La plaquette d'outil de surfaçage présente des géométries adaptées aux opérations de coupe en bout. Elle usine la matière par passes axiales successives avec une faible largeur de coupe et génère rapidement des surfaces lisses et planes. Des angles de coupe appropriés sur l'arête de coupe facilitent la formation de copeaux et évitent ainsi l'écrouissage sur le bord délicat de la pièce.

Les programmeurs CNC déterminent les paramètres d'avance, de vitesse et de profondeur de surfaçage en fonction de la dureté du matériau de la pièce. Des liquides de refroidissement sont souvent utilisés pour minimiser l'échauffement lors du surfaçage et éviter les erreurs dimensionnelles. Les outils de surfaçage définissent la géométrie de la pièce, garantissant ainsi des résultats précis pour les opérations ultérieures telles que le perçage, l'alésage, le rainurage, etc.

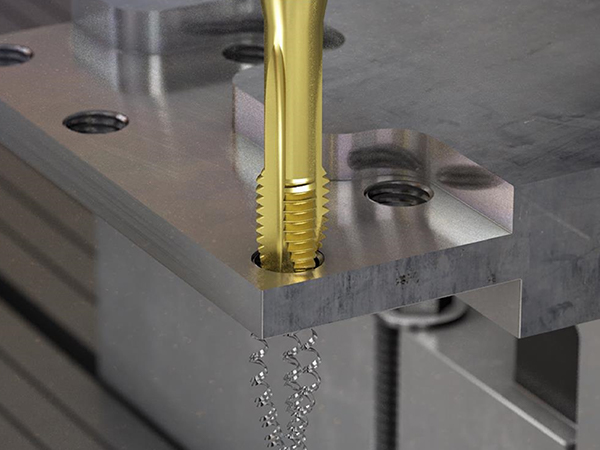

Le filetage sur surfaces internes ou externes est une exigence courante pour les pièces tournées de précision, destinées à l'assemblage ou à la fixation. Sur les tours à commande numérique, des outils de filetage spécialisés réalisent des rainures ou des filetages hélicoïdaux précis à l'aide de fraises à plaquette monopointe, selon le pas et la profondeur programmés.

La plaquette de filetage présente des angles géométriques adaptés pour un enlèvement de matière progressif à chaque passe et ainsi générer des filetages en V au profil correct. Les outils de filetage au tour sont équipés de plaquettes pour le filetage métrique, UNF, UNC ou d'autres formes de filetage standard, selon les besoins de conception des composants.

Les systèmes CNC permettent aux outils de filetage de produire des filetages parfaitement adaptés aux calibres de filetage ou aux pièces correspondantes. Outre les filetages conventionnels à 60°, les filetages Acmé, à contre-filet et autres peuvent également être usinés avec précision sur les tours CNC, selon une stratégie de trajectoire d'outil. Les liquides de refroidissement empêchent les arêtes rapportées et améliorent la finition du filetage.

Le moletage est une opération secondaire importante réalisée sur les composants usinés au tour. Il crée une couche d'indentation à motif sur la surface pour une meilleure préhension. Parmi les exemples courants, on trouve les zones de préhension des écrous, des poignées, des commandes, etc., où une friction tactile est nécessaire pour un fonctionnement sans glissement.

L'outil de moletage est constitué d'une ou deux rangées de dents pyramidales acérées permettant d'imprimer un motif précis, en losange, droit ou autre, sur la pièce. En avançant l'outil perpendiculairement à la pièce et en appliquant une pression, les dents déplacent la matière et forment à froid la texture moletée souhaitée.

Les procédés de moletage CNC permettent un excellent contrôle des dimensions du motif et une régularité de profondeur impossible à obtenir avec les méthodes manuelles. Différents motifs de moletage peuvent être produits sur une même pièce en changeant d'outil. Outre son esthétique et sa fonction tactile, le moletage permet également de masquer les marques d'usinage sous le motif gravé.

Le rainurage est utilisé sur les composants tournés CNC pour réaliser des rainures circonférentielles externes ou internes destinées à diverses applications. Celles-ci incluent le positionnement de joints toriques pour l'étanchéité, la création de cloisons, de rainures pour bagues de retenue, de réservoirs d'huile, etc., selon les besoins de conception des composants.

Les outils de rainurage sont constitués de porte-outils compacts équipés de plaquettes indexables et sont disponibles en différentes largeurs. En interpolant l'outil parallèlement à l'axe de la pièce, il est possible de réaliser avec précision des rainures étroites à fond carré ou arrondi.

Les dimensions courantes des rainures varient de 1 à 6 mm de largeur et jusqu'à 5 mm de profondeur. Les plaquettes de rainurage présentent des angles d'attaque, des brise-copeaux et d'autres facteurs géométriques adaptés pour générer des copeaux continus lors de l'usinage axial ou radial. Les outils de rainurage et de tronçonnage partagent plusieurs caractéristiques de conception optimisées pour ces opérations profondes et exigeantes.

Les composants présentant des arêtes ou des angles vifs nécessitent souvent une préparation ciblée des arêtes, ou chanfreinage, pour répondre à des besoins fonctionnels ou de sécurité. Par exemple, un chanfrein élimine les arêtes vives dangereuses ou facilite l'assemblage des pièces. Il minimise également les contraintes dans les angles, prévenant ainsi l'apparition de fissures.

Les outils de chanfreinage utilisent des plaquettes indexables à géométrie adaptée pour une préparation précise des arêtes. En interpolant le long des angles de la pièce, ils chanfreinent uniformément les arêtes avec une grande répétabilité. Les chanfreins courants, comme ceux à 30°, 45° ou personnalisés, peuvent être facilement produits sur des systèmes CNC en fonction des exigences de la pièce.

Le chanfreinage sur tour améliore également la finition des arêtes et élimine les bavures de sortie, le cas échéant. Cela évite les blessures aux mains lors des manipulations ultérieures et améliore l'esthétique. Pour les applications critiques, le chanfreinage CNC garantit un usinage uniforme de chaque arête de la pièce, éliminant ainsi la variabilité des processus d'ébavurage manuel.

Les outils de formage équipent les tours CNC avec la capacité spéciale de produire des profils complexes et non cylindriques, impossibles à obtenir avec des plaquettes de tournage conventionnelles. Ils sont équipés de plaquettes de forme complète reproduisant le profil souhaité de la pièce et fonctionnent en pressant cette forme sur la pièce en rotation.

Le tournage de forme utilise une combinaison d'avances et de profondeurs de coupe optimisées pour déplacer uniformément la matière sur le profil jusqu'à reproduire la géométrie complexe souhaitée sur la pièce. Aucun usinage n'est effectué, mais le cisaillement combiné à l'écrouissage déforme précisément la pièce pour lui donner la forme préformée.

Les inserts en diamant ou autres matériaux polycristallins préviennent l'usure lors du formage à haute pression nécessaire à ces opérations. Grâce à une rigidité de maintien et des paramètres de procédé adaptés, les outils de formage contribuent à raccourcir les cycles de fabrication des pièces complexes en consolidant plusieurs étapes de fabrication.

Les centres de tournage CNC intègrent fréquemment une puissante capacité de perçage pour percer des trous dans le cadre d'opérations d'usinage séquentielles sur une pièce. Outils de forage aide à éliminer le besoin de machines de forage dédiées, économisant ainsi du temps de travail et améliorant la précision.

Les forets à plaquettes carbure indexables sont couramment utilisés pour le perçage sur tours CNC. Ils offrent des vitesses de coupe élevées et la rigidité nécessaire au maintien de la précision de positionnement des trous. Les orifices de refroidissement intégrés au corps de l'outil améliorent l'évacuation des copeaux et empêchent la formation d'arêtes vives lors du perçage.

De puissants moteurs de broche programmables permettent également aux outils de perçage de percer des trous profonds avec une rectitude et un état de surface conformes aux exigences de précision des composants. Les systèmes CNC optimisent les avances, les vitesses et les cycles de perçage par débourrage en fonction du diamètre et de la profondeur du trou. Les contrôles automatisés des calibres en cours de fabrication améliorent encore le contrôle qualité.

L'alésage est une opération de finition essentielle sur les tours CNC, car il améliore la précision et la qualité de l'état de surface des trous pré-alésés. Il agrandit finement le trou tout en corrigeant les erreurs résiduelles dues aux opérations de perçage initiales.

Les alésoirs sont des outils de précision aux tolérances de diamètre très strictes, utilisés à basse vitesse pour obtenir des dimensions de trou très précises. Ils ne coupent que quelques millièmes de pouce lors d'une passe d'alésage, éliminant ainsi les risques de distorsion lors de la finition des trous. Une rigidité élevée est essentielle pour éviter les traces de broutage sur la surface du trou.

Les procédés d'alésage CNC améliorent la précision des dimensions des trous à des niveaux inaccessibles par le perçage seul. Cela facilite l'insertion en douceur des arbres de roulement ou des composants correspondants grâce à des ajustements serrés précis. Les trous alésés présentent également une circularité et une cylindricité améliorées, répondant ainsi aux exigences des applications critiques.

De nombreuses pièces tournées présentent des diamètres coniques qui diminuent progressivement le long de l'axe de tournage pour des applications spécifiques. Les outils de tournage conique sont spécialisés dans l'usinage précis de cônes externes ou internes sur tours CNC, grâce à des mouvements d'interpolation coordonnés.

Ces outils de coupe monopointe utilisent des plaquettes avec une préparation d'arête optimisée pour gérer les variations de profondeur continues rencontrées lors du façonnage de géométries coniques. Le tournage conique implique la coordination simultanée de l'avance axiale pour la réduction du diamètre et de l'avance radiale pour l'ébauche/finition sur toute la longueur du cône.

Outre les cônes droits, les programmes CNC permettent également de générer des profils complexes avec des cônes courbes ou étagés grâce à des trajectoires d'outils adaptées. La création de vecteurs d'outils personnalisés permet de produire les cônes irréguliers nécessaires à la conception de pièces spécifiques sans outils de forme spéciale ni réglages manuels.

Le fraisage de filetage s'est imposé comme une alternative efficace aux méthodes de filetage monopoint pour la production de filets, notamment en grandes séries. Les fraises à fileter sont équipées de plaquettes à dents formées reproduisant le profil du filetage et utilisant des mouvements axiaux interpolés pour générer des filets par fraisage.

Les fraises à fileter sont disponibles en différentes tailles et permettent de réaliser une gamme de filetages et de pas métriques ou en pouces. Elles offrent une productivité supérieure au tournage et une meilleure régularité sur plusieurs pièces. Le fraisage de filets élimine également le besoin d'outils personnalisés pour le changement de filetage sur les tours CNC adaptables.

Les programmes CNC avancés déterminent les vitesses d'avance et de broche optimales pour les opérations de fraisage de filetage en fonction du pas de filetage, de la dureté du matériau de la pièce, des diamètres de fraise, etc. Les liquides de refroidissement empêchent les bords accumulés, garantissant des filetages propres et ininterrompus sur de longues séries de production.

Les outils de brochage sont dotés de plusieurs dents coupantes conçues pour enlever la matière selon une séquence précise de coupes légères. Ils sont utilisés sur les tours CNC pour l'usinage de rainures de clavette ou de cannelures internes exigeant des dimensions et un état de surface précis.

Chaque dent de brochage présente des dimensions progressivement plus hautes, optimisées pour l'enlèvement d'une fine couche de matière, conformément aux dimensions des rainures et des cannelures. Les broches offrent une précision inégalée par d'autres méthodes de fraisage pour la finition de formes complexes.

Les procédés de brochage CNC améliorent la productivité grâce à des réglages machine optimisés pour un enlèvement de matière rapide sans surcharge d'outil. Ils permettent également d'exécuter automatiquement l'opération de brochage progressif avec une répétabilité élevée. Les profils internes brochés offrent un ajustement précis pour un positionnement précis des axes, des arbres et des engrenages, sans jeu ni jeu d'engrenage.

Dans cet article, nous avons présenté certains des outils de tournage CNC les plus courants utilisés dans les applications d'usinage de précision, allant du simple surfaçage et tournage aux opérations complexes de brochage interne. Comprendre les géométries et les principes de fonctionnement uniques de ces outils de tournage permet de choisir la solution la plus adaptée à vos besoins d'usinage.

L'optimisation des paramètres de fonctionnement en fonction des capacités de l'outil et des matériaux de la pièce est essentielle pour maximiser la productivité. Les progrès réalisés dans les matériaux des outils de coupe, les revêtements et la conception des plaquettes indexables élargissent sans cesse le champ d'application des tours CNC modernes. Cela permet de regrouper plusieurs processus en une seule configuration, offrant ainsi des solutions flexibles, précises et économiques.