CNC et tours Les deux types de tour sont utilisés en usinage, mais leurs principes de fonctionnement diffèrent. Un tour traditionnel est à commande manuelle. L'opérateur règle manuellement la vitesse, la profondeur et les outils de coupe. Il est idéal pour les travaux de tournage simples et les pièces uniques.

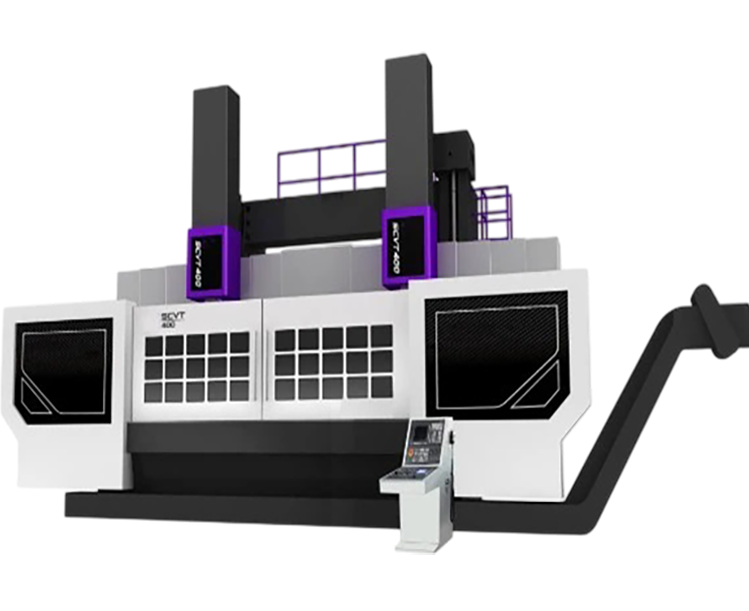

Les machines CNC, quant à elles, utilisent la programmation informatique pour contrôler les mouvements. Elles effectuent des opérations de tournage, de fraisage, de perçage et bien plus encore avec une grande précision. L'opérateur charge un modèle et la machine suit automatiquement des instructions précises.

La principale différence réside dans l'automatisation et les capacités. Alors qu'un tour manuel se concentre sur les pièces cylindriques de base, les machines CNC offrent une production plus rapide, des tolérances plus strictes et une qualité constante. Elles sont utilisées pour les pièces complexes, notamment dans les secteurs de l'aérospatiale, de la médecine et de l'automobile.

L'usinage CNC remplace les commandes manuelles par une précision programmée. Il ne se contente pas de tourner des pièces ; il réalise des cycles d'usinage avec une régularité et une précision qu'un tour manuel ne peut jamais offrir. La CNC est la norme pour les formes complexes et la qualité reproductible.

Tous les mouvements ne sont pas effectués manuellement ; c'est un logiciel qui les gère. Les vitesses, les parcours d'outils et les profondeurs de coupe sont calculés et usinés automatiquement. Cela élimine les approximations et accélère la production. De plus, toutes les pièces sont parfaitement adaptées au plan, ce qui est important en cas de tolérances serrées.

Les machines CNC permettent de changer rapidement d'opération, de matériau et de conception de pièces. Fonctionnant sur 3, 4, voire 5 axes, elles peuvent être utilisées pour des fonctions détaillées, des courbes composées et des séries de production en grande série. L'usinage CNC offre une cadence de production supérieure à celle des tours manuels et est moins variable, avec une grande évolutivité pour répondre à la demande industrielle.

L'usinage CNC trouve son application dans de nombreux secteurs exigeant précision, répétabilité et tolérances strictes. Il contribue aux processus de fabrication contemporains en prenant en charge les pièces aéronautiques hautes performances ainsi que les dispositifs médicaux en faible production. Voici les principaux secteurs où l'usinage CNC est essentiel.

Les aubes de turbine, les supports structurels, les boîtiers et les fixations légères pour l'aérospatiale sont usinés CNC.

Il s'agit de pièces à tolérances serrées, de dimensions identiques et dont le matériau doit être traçable. La CNC garantit des résultats prévisibles pour les pièces d'avions soumises à de fortes contraintes.

La CNC est utilisée pour usiner des composants de moteur, des carters de transmission, des plateaux de batterie et des arbres de précision.

Il peut réaliser des prototypes et des séries de production de plateformes de véhicules, de systèmes électriques et hybrides.

Les outils chirurgicaux, les implants et les pièces des machines de diagnostic ne peuvent être mis en œuvre sans la CNC. Elle est précise avec le titane, le PEEK et l'acier inoxydable.

Les pièces médicales doivent être précises et doivent répondre aux normes ISO 13485.

Des composants tels que les supports d'armes, les moyens de communication et le matériel du véhicule sont usinés CNC.

Les projets de défense nécessitent des services de fabrication sûrs et des exigences en matière de matériaux traçables - CNC fournit les deux.

Les boîtiers en aluminium, le contrôle thermique et les connecteurs personnalisés sont usinés CNC.

Il aide à contrôler la chaleur, la protection des circuits et les exigences de miniaturisation en électronique.

Un montage précis doit être réalisé sur les bras, les actionneurs, les châssis et les supports de capteurs des robots. Les machines CNC garantissent un ajustement précis des pièces, accompagnent leur mouvement et permettent des mouvements répétitifs.

De telles applications nécessitent une précision de fonctionnalité ainsi qu’un degré élevé d’intégrité structurelle.

L'usinage CNC va bien au-delà du simple façonnage de pièces. Il est conçu pour être complexe, rapide et précis, ce qui est impossible avec les tours manuels traditionnels. Les machines CNC offrent un rendement, une précision et une adaptabilité élevés dans tous les secteurs, grâce à leur contrôle automatisé et à leur intégration numérique.

L'usinage CNC prend en charge les mouvements 3, 4 et 5 axes. Cela permet aux outils d'attaquer la pièce depuis différentes directions. Les coupes composées, les contre-dépouilles et les surfaces courbes peuvent être usinées facilement en une seule passe.

Cela élimine le processus de repositionnement et leur fait gagner du temps et de la main-d'œuvre. Les pièces aux contours très précis ou complexes conservent une grande précision.

Les changeurs d'outils pour machines CNC permettent le remplacement automatique des fraises. Tous les processus, tels que le perçage, le filetage et le fraisage, peuvent être exécutés consécutivement.

Cela élimine les corrections manuelles pendant les opérations, réduit le risque d'erreur humaine et améliore la cohérence des pièces.

Les systèmes CNC peuvent répéter des trajectoires d'outils précises à chaque cycle. Cela signifie que les sections initiales et finales sont identiques, même pour les lots volumineux.

Il est étalonné selon des valeurs standard avec une tolérance de +/- 0,01 mm. Ceci est essentiel pour les assemblages aérospatiaux, médicaux et de précision.

Un logiciel de FAO permet de convertir les modèles CAO en parcours d'outils. Il n'est plus nécessaire de procéder à des mesures manuelles ni à des calculs.

Cela réduit les délais et améliore la précision de l'usinage. Les modifications de conception peuvent être appliquées immédiatement aux lignes de production.

L'usinage CNC ne se limite pas à une découpe précise, mais constitue un système de fabrication complet. Il améliore le planning, la mise en œuvre et l'expansion de la production. Grâce à la réduction des interruptions, à des outils plus intelligents et à une surveillance en temps réel, il transforme les ateliers pour les rendre prévisibles et performants.

Moderne machines CNC Contient les trajectoires d'outils, les programmes et les décalages. En quelques minutes, les opérateurs peuvent modifier la conception de la pièce.

Cela élimine les temps morts entre les tâches et facilite la production juste-à-temps et la flexibilité des petites séries sans affecter la qualité du résultat.

Les systèmes CNC reposent sur des logiciels et non sur la sensation. Grâce à la programmation, le processus est exempt de dérives.

Moins il y a d'intervention humaine, moins les risques d'erreur sont importants. Cette précision est maintenue dans toutes les unités de production multi-équipes.

Des capteurs surveillent la charge, la température de la broche et l'usure des outils. Les machines varient leur vitesse ou s'arrêtent automatiquement en cas de problème.

Cela permet d'éviter toute destruction à l'avance. Cela garantit que les cavités critiques, ainsi que les finitions d'une surface, restent dans les limites de tolérance à chaque passage.

Un seul programmeur peut gérer plusieurs machines CNC simultanément. Le téléchargement des programmes et le suivi des performances s'effectuent via un tableau de bord unique.

Cela permet d'utiliser la production allégée avec moins d'opérateurs, de réduire les coûts de main-d'œuvre et d'optimiser les opérations en atelier.

Les tours manuels sont essentiels pour le travail des métaux et le tournage. Cependant, dans les industries de précision modernes, leurs lacunes sont plus évidentes, notamment face à la polyvalence de l'automatisation, à la précision et à la flexibilité de l'usinage CNC.

Les tours traditionnels ne permettent pas de mouvement ni de coupe automatiques. Les opérations manuelles concernent les changements d'outils, les réglages d'avance et les rotations.

Cela implique que toutes les pièces dépendront de la constance de l'opérateur. La qualité des pièces peut diminuer avec l'augmentation de la fatigue et de l'usure de l'outil.

Les tours sont performants pour l'usinage de pièces cylindriques simples. Cependant, l'interruption de profils, de cônes ou de rainures complexes nécessite plusieurs réglages.

Cela prend du temps et peut entraîner un décalage. Les CNC gèrent ces géométries en une seule opération.

Les tours manuels ne sont pas capables de lire les fichiers numériques ni d'enregistrer les données de travail. Même les pièces récurrentes repartent de zéro à chaque configuration.

Les mesures et ajustements manuels sont nécessaires pour les modifications de conception. À l'inverse, les systèmes CNC transfèrent les fichiers CAO en temps réel et effectuent la même tâche à plusieurs reprises.

Produire dix pièces sur un tour exige un travail constant de la part d'un opérateur. En fabriquer des centaines est long et imprécis.

La production de machines manuelles n'est pas simple. Les machines à commande numérique (CNC) fonctionnent en continu et de manière répétée, sans intervention humaine.

La fabrication actuelle nécessite le suivi des données, l'automatisation et le fonctionnement à distance. Les tours manuels ne sont pas accompagnés de surveillance, de retour d'information ou d'analyse.

Il est donc difficile de tenir des registres de qualité ou d'ajuster les performances en temps réel. Le système de production numérique est l'un des systèmes les plus adaptés à l'usinage CNC.

Les tours conventionnels restent utiles pour les opérations de tournage de base. Néanmoins, ils sont déconnectés de l'environnement manufacturier moderne, qui évolue rapidement et vise la précision. Ils manquent donc de la flexibilité et de l'uniformité d'une production compétitive. C'est là qu'ils échouent dans la pratique :

Tous les réglages des pièces, des outils de coupe et des pièces doivent être effectués manuellement. Cela augmente non seulement le temps de cycle, mais aussi l'immobilisation de la machine.

Il s'agit d'un obstacle majeur dans la production à forte diversité et faible volume. Les machines CNC minimisent cette perte de temps grâce à leurs changeurs d'outils programmés et à leurs programmes automatiques.

Les tours ne disposent pas de rétroaction numérique ni de surveillance par capteur. L'usure des outils, la constance de la vitesse et l'état de surface ne sont pas contrôlés en temps réel.

Cela complique le contrôle des processus, en particulier dans les industries sensibles à la tolérance, telles que l’aérospatiale, la défense et le médical.

Les tours traditionnels intègrent des variations lors de la production de pièces en grande série. Des variations dimensionnelles peuvent survenir même en raison de légères variations de vitesse d'avance ou de pression de l'outil, générées par la fatigue humaine.

La programmation des machines CNC est une opération unique et permet la réplication de milliers de pièces ayant toutes la même forme.

Les tours sont fabriqués symétriquement et principalement de forme ronde, cylindrique ou conique. Des détails tels que des profils détaillés, des transitions nettes ou des poches nécessitent des réglages ou des machines supplémentaires.

Le mouvement multiaxes des machines CNC permet le fraisage, le perçage et le contournage de formes complexes dans la même action.

Les changements rapides sont importants dans un environnement de développement. Les tours manuels ne chargent pas les fichiers CAO et les données numériques de la pièce ne peuvent pas être stockées.

Les réglages manuels doivent être nouveaux et nécessiter des modifications de conception. Les équipements CNC, quant à eux, reçoivent des données numériques et les convertissent en temps réel en pièces de production finies.

Les tours manuels restent utiles dans certaines pratiques industrielles, malgré l'essor des machines automatisées. Leur mécanique minimale et leur précision de rotation permettent de dimensionner des composants symétriques. Cependant, dans un environnement de production exigeant des modifications rapides, des tolérances serrées et une intégration numérique, leur utilisation devient peu fréquente. Voici les principaux domaines où les tours manuels et semi-automatiques ont leur place, certes, mais pas de manière compétitive.

Les tours font tourner la pièce autour d'un axe fixe. Ils façonnent les matériaux en appliquant des mouvements droits et précis à la pièce coupante.

Ce procédé est efficace pour les arbres, les axes, les rouleaux et les composants filetés. C'est cette simplicité qui est encore utilisée dans des secteurs tels que l'usinage général et les ateliers de réparation.

Les tours sont utilisés dans les ateliers d'outillage, les laboratoires de R&D et les bureaux d'études. Ils permettent la production rapide de pièces unitaires sans programmation ni post-traitement.

Il est utile lorsque le flux de travail numérique n'est pas nécessaire, par exemple dans le cas d'une réparation urgente ou dans le cas d'essais de prototypes.

La vitesse d'avance, la pression de l'outil, la vitesse de rotation et le régime peuvent être ajustés avec précision par des mains expertes. Cela évite les vibrations et prolonge la durée de vie de l'outil de coupe.

Néanmoins, cet avantage manuel ne repose pas sur l’automatisation mais sur le jugement même des humains.

Les tours ne permettent pas de traiter les poches, les coupes hors axe et les formes non rondes. Les usinages secondaires, comme le fraisage ou le perçage, doivent être réalisés sur d'autres machines.

Cela entraîne du temps, augmente les coûts et augmente la possibilité d’erreur dimensionnelle entre les configurations.

Les tours sont également fiables pour les tâches ne nécessitant pas de micro-précision. Il s'agit d'une pratique d'usinage courante pour les machines agricoles, les manchons mécaniques et les raccords de tuyauterie.

Cependant, ils ne respectent pas les tolérances de spécification ou la documentation dans le cas d'applications aérospatiales, électroniques ou médicales.

L'industrie de production contemporaine exige souvent une distinction claire entre les systèmes d'usinage CNC et les tours conventionnels. Ces deux technologies sont soustractives, mais leur objectif, leur contrôle du processus et leur capacité à produire des produits différents diffèrent également. Cette comparaison des principaux paramètres d'ingénierie et d'exploitation est présentée en détail ci-dessous.

L'usinage CNC offre une excellente précision numérique, même en termes de tolérance. Les avances, les profondeurs et la vitesse sont micro-contrôlées par des programmes.

À l'inverse, les tours manuels dépendent de l'habileté de la personne qui les utilise pour maintenir les tolérances. Cela peut entraîner des différences entre les pièces, notamment pour les grandes séries.

Les machines CNC fonctionnent avec un contrôle de parcours d'outils amélioré et, dans la plupart des cas, elles sont dotées de structures à 3, 4 ou 5 axes. Cela permet de réaliser des géométries de pièces multifacettes en une seule configuration.

Les tours conventionnels sont limités à l'usinage linéaire et radial. Les profils non uniformes ou les applications multi-surfaces posent problème et nécessitent de nombreux réglages ou équipements supplémentaires.

L'usinage CNC transfère l'intelligence au logiciel. Les systèmes de CFAO permettent à un programmeur expérimenté de générer des parcours d'outils répétitifs optimisés.

Chaque opération sur un tour manuel requiert des machinistes qualifiés. La cohérence repose davantage sur l'expérience humaine que sur le retour d'information automatisé.

Les systèmes CNC intègrent des changeurs d'outils automatiques et des opérations parallèles, ce qui réduit considérablement les temps de cycle. L'utilisation de bibliothèques d'outils et la surveillance en temps réel réduisent les temps d'arrêt.

Les tours nécessitent plus de temps pour changer de machine, et tous les algorithmes de changement d'outil ou de correction de décalage doivent être manuels. Cela ralentit les opérations, notamment pour les séries de pièces mixtes.

La CNC signifie que dès qu'un programme de pièces est optimisé, il peut être utilisé pour produire des milliers de pièces identiques, ce qui est une caractéristique clé pour progresser vers une grande production.

Ce n'est pas le cas des tours manuels. Et même avec des jauges et des micromètres, il existe une variation sur les grandes séries.

Les machines CNC sont également connectées aux systèmes MES/ERP, où une surveillance en temps réel et des contrôles statistiques des processus peuvent être effectués, ainsi qu'une documentation d'assurance qualité numérique.

Dans les tours traditionnels, il n'y a pas de connexion de données. La traçabilité des processus doit être effectuée manuellement, ce qui limite le processus de contrôle qualité dans les industries réglementées.

Les avances et vitesses CNC optimisées peuvent s'adapter à la plus large gamme de matériaux : aluminium, titane, laiton et plastiques, voire blocs composites.

Les métaux de base comme l'acier et l'aluminium sont particulièrement adaptés aux tours manuels. Les matériaux complexes nécessitent un réglage précis, impossible à réaliser manuellement.

L'usinage CNC permet une production sans intervention humaine sur un cycle de 24 heures et permet le changement de robots et de palettes. Il est idéal pour les productions longues et nécessitant peu de supervision.

L'automatisation n'est pas évolutive sur les tours. Toutes les pièces doivent encore être réglées, mesurées et finies manuellement.

Facteurs | Usinage CNC | Tour traditionnel |

Système de contrôle | Piloté par logiciel, basé sur le code G | Manuel ou semi-manuel, contrôlé par l'opérateur |

Précision et tolérances | Haute précision (± 0,001") maintenue sur tous les lots | Précision dépendante de l'opérateur, moins répétable |

Capacités de pièces complexes | Prend en charge les géométries multi-axes complexes dans une seule configuration | Limité aux formes cylindriques et simples |

Vitesse de production | Plus rapide avec des changeurs d'outils automatiques et des programmes enregistrés | Plus lent, les changements d'outils sont effectués manuellement |

Dépendance de l'opérateur | Intervention minimale une fois programmée | Une grande compétence et une grande attention sont nécessaires lors de l'usinage |

Flexibilité des matériaux | Machines, métaux, plastiques et composites | Convient principalement aux métaux communs |

Répétabilité pour les grands lots | Sortie cohérente avec chaque pièce identique | Des variations sont probables sur de longues séries de production |

Intégration numérique | Prend en charge les systèmes ERP/MES et le suivi des données en temps réel | Pas de traçabilité numérique ni de retour d'expérience sur les processus |

Évolutivité et automatisation | Idéal pour l'automatisation, le chargement robotisé et l'usinage sans surveillance | Non évolutif ; nécessite une intervention humaine à chaque étape |

Temps de configuration initiale | Installation initiale plus longue, production continue plus rapide | Configuration rapide pour les opérations uniques, plus lente pour les itérations multiples |

L'usinage CNC est idéal pour la fabrication de pièces précises, répétables et complexes. Grâce à la programmation automatisée, il est plus rapide et plus fiable pour la production en grande série.

Les tours traditionnels sont particulièrement adaptés aux formes simples et aux petites séries. Ils reposent sur un contrôle manuel, ce qui peut entraîner des variations.

Pour la fabrication moderne, l'usinage CNC offre une vitesse, une précision et une évolutivité supérieures. Les tours restent utiles pour les tâches de base et les travaux sur mesure en faible volume.