Dans tout processus d'usinage, la broche est l'un des composants les plus critiques d'une machine-outil. Elle est le cœur des machines à commande numérique (CNC). fraiseuses, toursLes broches et les centres d'usinage sont chargés de maintenir et de faire tourner les outils de coupe ou les pièces à usiner à des vitesses précises. Les performances d'une broche influent directement sur la précision d'usinage, l'état de surface et l'efficacité globale de la production.

Choisir le bon type de broche est essentiel non seulement pour obtenir une haute précision, mais aussi pour améliorer la productivité et réduire les temps d'arrêt. Différentes broches sont conçues pour répondre à des exigences d'usinage spécifiques, telles que la coupe à grande vitesse, les opérations intensives ou l'usinage continu de longue durée. Comprendre les types de broches, leurs avantages et leurs applications permettra aux fabricants, aux ingénieurs et aux opérateurs d'atelier de prendre des décisions éclairées pour optimiser leurs processus d'usinage.

Les broches de machines-outils se déclinent en différents modèles, chacun étant conçu pour des applications d'usinage spécifiques. Choisir le bon type de broche peut améliorer considérablement l'efficacité d'usinage, la précision et la durée de vie des outils. Voici les types de broches de machines-outils les plus courants et leurs principales caractéristiques :

Les broches à entraînement par courroie sont l'un des types les plus traditionnels, comportant un moteur relié à la broche par un système de courroie.

Avantages : Conception simple, coût réduit, entretien facile.

Applications : Convient aux tâches d'usinage à vitesse moyenne ou faible où un couple élevé n'est pas essentiel.

Limitations : Des fluctuations de vitesse peuvent survenir en raison de l'étirement ou de l'usure de la courroie, ce qui la rend moins adaptée aux opérations de haute précision.

Les broches à entraînement direct relient directement le moteur à la broche, éliminant ainsi les courroies ou les engrenages.

Avantages : Fonctionnement à grande vitesse, excellente précision et accélération/décélération rapide. Pertes d’énergie minimales lors de la transmission.

Applications : Idéal pour le fraisage à grande vitesse, le perçage de précision et les opérations de finition.

Limites : Coût plus élevé et conception plus complexe que les broches à entraînement par courroie.

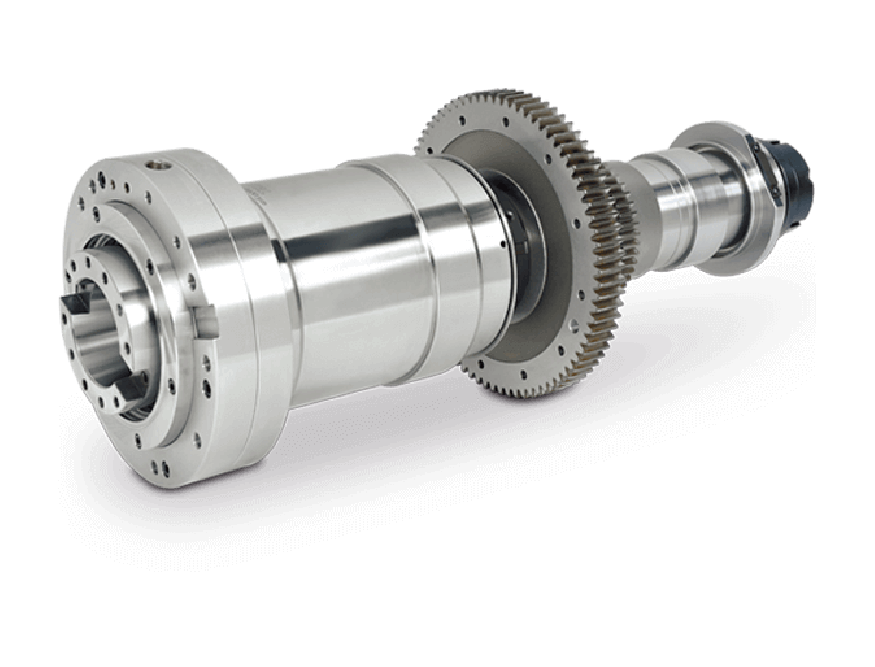

Les broches à engrenages utilisent un mécanisme d'engrenages pour transmettre la puissance du moteur à la broche.

Avantages : Couple élevé, performances stables sous fortes charges et contrôle précis de la vitesse.

Applications : Convient aux opérations d'usinage intensives, telles que l'ébauche, l'enlèvement important de matière et les opérations à charge élevée.

Limitations : Maintenance plus complexe en raison des engrenages et des exigences en matière de lubrification.

Les broches refroidies par air utilisent un flux d'air pour dissiper la chaleur générée pendant leur fonctionnement.

Avantages : Conception compacte, légèreté et entretien simple.

Applications : Idéal pour les petites machines CNC ou les situations où l'espace est limité.

Limitations : L'efficacité du refroidissement est inférieure à celle des broches refroidies par eau, ce qui les rend moins adaptées aux opérations à grande vitesse de longue durée.

Les broches refroidies à l'eau utilisent un liquide en circulation pour maintenir une température de broche constante.

Avantages : Dissipation thermique supérieure, performances stables lors de fonctionnements longs ou à haute vitesse.

Applications : Idéal pour l'usinage à grande vitesse, les longues séries de production et les tâches de haute précision.

Limitations : Nécessite un système de circulation d'eau et un entretien régulier, ce qui entraîne une complexité d'installation plus élevée.

Choisir la broche adaptée est essentiel pour optimiser les performances, la précision et la productivité d'usinage. Différents types de broches sont nécessaires pour différentes opérations et matériaux. Voici les principaux facteurs à prendre en compte lors du choix d'une broche pour votre machine :

Métaux : Les métaux durs comme l’acier et le titane nécessitent souvent des broches à couple élevé ou à engrenages pour les opérations d’ébauche et les charges élevées.

Plastiques ou bois : les matériaux légers peuvent être usinés efficacement avec des broches entraînées par courroie ou refroidies par air à des vitesses modérées.

Matériaux composites : Les broches à entraînement direct à grande vitesse sont souvent privilégiées pour une découpe précise sans générer de chaleur excessive.

Usinage à grande vitesse : les broches à entraînement direct ou refroidies par eau offrent des performances stables à des régimes de rotation élevés.

Pour les tâches nécessitant une grande précision : choisissez des broches présentant un faux-rond et des vibrations minimaux, telles que les broches à entraînement direct ou les broches à engrenages de précision.

Espace machine disponible : les broches refroidies par air sont compactes et conviennent aux petites machines, tandis que les broches refroidies par eau nécessitent un espace supplémentaire pour les systèmes de refroidissement.

Compatibilité du système d'entraînement : assurez-vous que le type de broche corresponde au moteur et au système de commande de votre machine CNC.

Opérations de courte durée ou intermittentes : les broches refroidies par air sont souvent suffisantes.

Fonctionnement continu à charge élevée : les broches refroidies à l’eau sont recommandées pour maintenir des températures constantes et éviter la dilatation thermique qui peut réduire la précision.

Investissement initial : les broches à entraînement par courroie sont économiques, tandis que les broches à entraînement direct et refroidies par eau ont des coûts initiaux plus élevés.

Exigences d'entretien : Certaines broches, comme les broches à engrenages et les broches refroidies par eau, nécessitent un entretien et une lubrification plus fréquents.

Efficacité à long terme : investir dans une broche de meilleure qualité peut réduire les temps d’arrêt et améliorer la qualité d’usinage au fil du temps.

En évaluant ces facteurs (matériau, vitesse, précision, compatibilité machine, refroidissement et budget), vous pouvez sélectionner le type de broche le mieux adapté à vos besoins d'usinage. Un choix judicieux de broche améliore non seulement la productivité, mais prolonge également la durée de vie de votre machine et de vos outils de coupe.

Un entretien régulier des broches de machines est essentiel pour garantir leur performance à long terme, une précision constante et une réduction des temps d'arrêt. L'inspection régulière de la rotation, des vibrations et du faux-rond de la broche permet de détecter les premiers signes d'usure ou de défaut d'alignement, évitant ainsi des réparations coûteuses. Il est tout aussi important de maintenir la broche propre, exempte de poussière, de copeaux et de résidus de liquide de refroidissement, car la contamination des roulements et des surfaces d'étanchéité peut nuire à la précision et à la performance globale. La lubrification doit être effectuée conformément aux préconisations du fabricant, avec un remplacement de l'huile ou de la graisse aux intervalles recommandés afin de prévenir la surchauffe et l'endommagement des roulements.

La gestion de la température est un autre aspect crucial de l'entretien des broches. Pour les opérations à grande vitesse ou de longue durée, il est important d'assurer une ventilation adéquate pour les broches refroidies par air et une circulation d'eau efficace pour les broches refroidies par eau afin de maintenir des températures de fonctionnement stables. De plus, une manipulation soigneuse lors du transport et un stockage approprié lorsque les machines ne sont pas utilisées contribuent à prévenir les chocs, la corrosion et les dommages aux roulements. Un entretien régulier prolonge non seulement la durée de vie des broches, mais protège également votre investissement dans les machines CNC tout en garantissant des résultats d'usinage fiables et de haute précision.

Choisir le bon type de broche est une décision cruciale qui influe directement sur l'efficacité, la précision et la productivité globale de l'usinage. En comprenant les différences entre les broches à entraînement par courroie, à entraînement direct, à engrenages, à refroidissement par air et à refroidissement par eau, les fabricants et les opérateurs d'atelier peuvent sélectionner la broche optimale pour leurs matériaux, vitesses d'usinage et charges spécifiques. Un choix judicieux de la broche garantit non seulement une meilleure qualité d'usinage, mais aussi une durée de vie accrue des équipements et une réduction des temps d'arrêt.

L'entretien régulier des broches est tout aussi important : nettoyage, lubrification, contrôle de la température et manipulation soigneuse. Un entretien constant garantit la précision, prévient les pannes inattendues et protège votre investissement dans les machines CNC. Lors du choix des broches, il est également recommandé de s'adresser à des fournisseurs réputés proposant des composants de haute qualité et de précision. En combinant le choix d'une broche adaptée à des pratiques d'entretien appropriées, vous obtiendrez des résultats d'usinage fiables et performants, tout en optimisant le retour sur investissement de votre équipement.