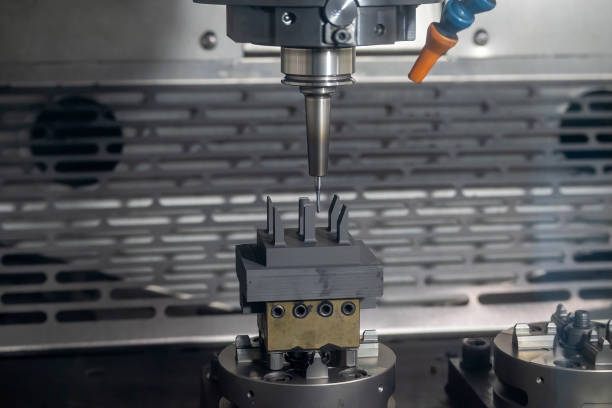

L'entraînement principal des machines-outils CNC nécessite une large plage de régulation de vitesse pour garantir qu'une quantité de coupe raisonnable puisse être sélectionnée pendant le traitement, afin d'obtenir la meilleure productivité, précision de traitement et qualité de surface. Le changement de vitesse des machines-outils CNC est effectué automatiquement conformément aux instructions de contrôle, de sorte que le mécanisme d'entraînement principal doit s'adapter aux exigences du fonctionnement automatique.

Il existe trois mécanismes courants d'entraînement de broche :

Ce mode de transmission est plus répandu dans les grandes et moyennes entreprises. Machines-outils à commande numérique. Il réalise le changement de vitesse étape par étape ou le changement de vitesse continu segmenté de la broche tout en complétant la transmission par l'engrènement de plusieurs paires d'engrenages, garantissant que les exigences des caractéristiques de couple de sortie de la broche peuvent être satisfaites à basse vitesse. Le changement de vitesse des pignons baladeurs est principalement réalisé par des fourches hydrauliques ou directement par des vérins hydrauliques entraînant les pignons.

Bien que cette méthode de transmission soit très efficace, elle augmente la complexité du système hydraulique des machines-outils CNC, et le signal électrique envoyé par le dispositif CNC doit d'abord être converti en action mécanique de l'électrovanne, puis l'huile sous pression est distribuée. au vérin hydraulique correspondant, ajoutant ainsi un lien intermédiaire de changement de vitesse. De plus, les vibrations et le bruit provoqués par la transmission de ce mécanisme de transmission sont également importants.

L'entraînement par courroie synchrone est principalement utilisé dans les petites machines-outils CNC. Il peut éviter les vibrations et le bruit provoqués par la transmission par engrenages, mais il ne peut être appliqué qu'aux broches présentant des caractéristiques de couple faibles.

L'entraînement par courroie synchrone est un nouveau type d'entraînement qui combine les avantages de l'entraînement par courroie et par chaîne. La surface de travail de la courroie et le cercle extérieur de la poulie sont en forme de dent, et la poulie et les dents de l'engrenage sont imbriquées pour obtenir une transmission de dent antidérapante. La partie interne de la courroie synchrone utilise une solide couche de matériau qui ne s'étire pas élastiquement après le roulement pour maintenir le pas de la courroie inchangé, de sorte que les poulies maître et esclave puissent être entraînées de manière synchrone sans glissement relatif. Par rapport à l'entraînement par courroie général et à l'entraînement par engrenages, l'entraînement par courroie synchrone présente les avantages suivants.

(1) Aucun glissement, rapport de transmission précis.

(2) Efficacité de transmission élevée, jusqu'à 98 % ou plus.

(3) Large plage d'utilisation, vitesse jusqu'à 50 m/s, rapport de transmission jusqu'à environ 10 et puissance de transmission de quelques watts à plusieurs kilowatts.

(4) Transmission fluide et faible bruit.

(5) Entretien facile, aucune lubrification requise.

L'inconvénient de l'entraînement par courroie synchrone est que l'exigence d'entraxe est stricte lors de l'installation, le processus de fabrication de la courroie et de la poulie est complexe et le coût est élevé.

Le moteur de la transmission d'entraînement du moteur est également appelé broche électrique, dont le stator du moteur est fixe, et le rotor et la broche sont conçus de manière intégrée. Cette méthode simplifie considérablement la structure du boîtier de broche et de la broche, améliore efficacement la rigidité des composants de la broche, mais le couple de sortie est faible et la génération de chaleur du moteur a un plus grand impact sur la précision de la broche.

Ses avantages sont que les composants de la broche ont une structure compacte, une faible inertie et une petite masse, ce qui peut améliorer les caractéristiques de réponse du démarrage et de l'arrêt et est propice au contrôle des vibrations et du bruit ; l'inconvénient est que la chaleur générée par le fonctionnement du moteur provoque une déformation thermique de la broche, d'où le problème clé de l'utilisation de la broche motorisée intégrée pendant le contrôle de la température et le refroidissement. L'ensemble broche du centre d'usinage vertical développé au Japon a une vitesse maximale de 50 000 tr/min pour sa motobroche intégrée.