Il est impératif d'affiner autant d'aspects que possible de votre programme de tapotement Tour CNC. La connexion et les réglages des paramètres sont essentiels pour produire des résultats précis.

Ce blog va discuter de plusieurs techniques importantes. Améliorez votre productivité grâce à ces conseils de nos spécialistes.

Un programme de taraudage dans un tour CNC contrôle un filetage précis. Cette méthode permet de produire des filetages internes précis. Avec G84, le cycle de taraudage démarre. Cela signifie que chaque rotation de broche équivaut au pas du filetage. Il régule la vitesse d'alimentation et la profondeur d'alimentation.

Les fils de discussion sont créés efficacement. En tapotant de manière cohérente, les taux d’erreur sont réduits. Ces programmes sont utilisés par les opérateurs. C'est utile pour réaliser des trous filetés. La longévité des outils est améliorée. Les programmes de taraudage optimaux réduisent le temps. En résumé, ils augmentent la fiabilité de la machine.

Les programmes de taraudage sont essentiels dans les tours CNC. Ils permettent de créer des threads spécifiques selon les besoins. G84 est souvent utilisé dans les cycles de taraudage. Le maintien de la vitesse de broche en synchronisation garantira la précision. Il est polyvalent pour gérer différentes tailles de filetage.

Les vitesses d'alimentation sont contrôlées par Logiciel CNC. Chaque programme est conçu pour exécuter des fonctions spécifiques. Les threads internes nécessitent une gestion étroite. Le taraudage améliore la polyvalence de la CNC. Les opérateurs suivent des instructions détaillées. Un taraudage à grande vitesse est possible. Ces programmes améliorent la productivité manufacturière.

Les programmes de tournage en taraudage CNC garantissent les dimensions de filetage requises. Chaque cycle, régi par G84, contribue à améliorer la cohérence. La synchronisation des vitesses de broche est nécessaire. De bons fils améliorent la qualité du produit. Le désalignement est minimisé. La profondeur et la hauteur sont contrôlées avec précision par des programmes. Cela conduit à la formation de fils uniformes.

Cela montre que la qualité affecte les pièces finies. Les outils subissent moins d'usure. Le taraudage améliore la résistance du fil s'il est effectué correctement. Les clients exigent des fils de haute qualité. Ces attentes sont satisfaites par des programmes fiables.

La mise en œuvre de programmes dans les tours CNC augmente la productivité. G84 régule le cycle de taraudage. La vitesse de la broche est directement proportionnelle à la vitesse d'avance. Cela garantit un filetage précis. Un taraudage efficace entraîne une diminution du temps consacré à la production.

Les programmes minimisent les ajustements manuels. Le logiciel CNC optimise les performances. Un filetage cohérent améliore la sortie. Les outils durent plus longtemps car ils sont précis. Il y a moins de retouches lorsqu’il y a moins d’erreurs. Les gains d’efficacité sont significatifs. Les programmes de taraudage rationalisent les opérations. La productivité globale augmente.

La connaissance de différents matériaux est importante en tournage CNC. Tous les matériaux mentionnés ci-dessus possèdent des caractéristiques différentes. Par exemple, l’aluminium est relativement malléable, alors que l’acier inoxydable est comparativement plus rigide. Cela affecte le choix du robinet.

Certains robinets conviennent aux matériaux fragiles. D'autres conviennent aux ductiles. Les robinets et les matériaux doivent être compatibles. Cela entraîne une usure des outils en raison de certaines bonnes sélections. Par exemple, lors de l’utilisation du titane, des tarauds spéciaux doivent être utilisés en raison de sa résistance et de sa dureté. Il est essentiel de faire les bons choix pour obtenir les meilleurs résultats.

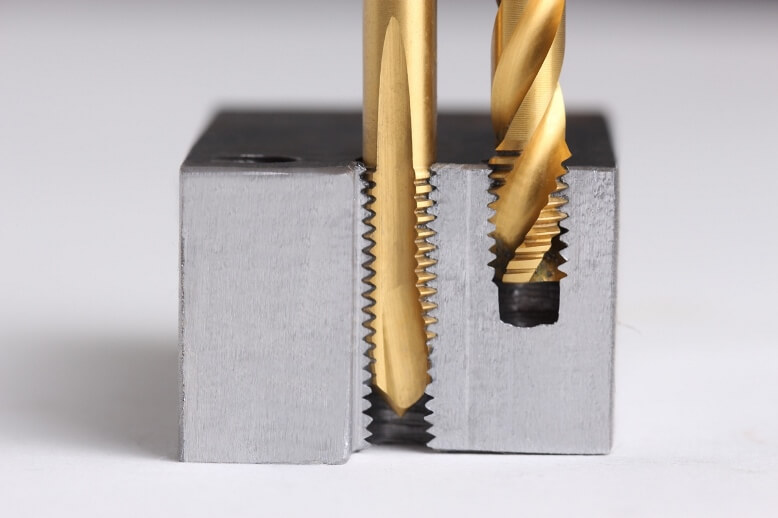

Certaines caractéristiques affectent l'efficacité du taraudage, comme expliqué ci-dessous. Cela signifie explicitement que la forme et la géométrie des fils comptent. Par exemple, les tarauds à goujures hélicoïdales conviennent aux trous borgnes. Les revêtements tels que TiN améliorent la durée de vie de la surface. Le diamètre du taraud joue un rôle en influençant la qualité des filetages créés. Le pas contrôle la précision du filetage.

Les tarauds en acier rapide (HSS) sont également résistants. Les tarauds en acier au carbone conviennent aux opérations peu rigoureuses. La lubrification améliore la durée de vie du robinet. Par conséquent, chaque fonctionnalité apporte une contribution perçue à l’efficacité globale.

Les tarauds à pointe hélicoïdale conviennent mieux aux applications traversantes. Leur conception fait avancer les choses. Cela évite le colmatage. Utilisez-les lorsque vous utilisez de l'acier rapide pour une plus grande durabilité.

Ils contribuent à faciliter la coupe des fils. La vitesse d’alimentation est également critique. Un excès de vitesse provoque des casses. Un régime optimal améliore les résultats. Leurs flûtes sont coudées. Cela réduit le couple. Ils ont su offrir des performances constantes.

Les tarauds de formage créent des filetages par déplacement. Ils n'ont pas besoin de jetons. A utiliser avec une lubrification spécifique. Ils génèrent moins de frictions. Nécessite une taille de trou précise. Le contrôle du diamètre est essentiel.

Les changements de RPM améliorent la qualité du fil. Leur conception réduit la casse. Les applications à haut débit en bénéficient le plus. Certains des avantages incluent : ils offrent une longue durée de vie à l'outil. Leur point fort est l’efficacité du formage.

Choisir le bon robinet est essentiel. Considérez d’abord le type de matériau. Il est recommandé de faire correspondre la géométrie du taraud à l'application dans laquelle il sera utilisé. Vérifiez les spécifications du filetage. Assurez-vous que la taille du robinet est correcte. Déterminez le potentiel RPM de la machine. Tenez compte de la profondeur du trou.

Les trous borgnes nécessitent des tarauds spéciaux. Surveillez régulièrement l’usure des robinets. Ajustez les vitesses pour plus d’efficacité. Une sélection appropriée maximise l’efficacité.

Tout d’abord, assurez-vous que votre pièce est bien serrée. Ensuite, alignez le taraud avec la broche. Assurez-vous que la pince est bien serrée. La vitesse d'avance doit être réglée correctement. Utilisez un liquide de refroidissement approprié. Confirmez le décalage de longueur d'outil.

Programmez la hauteur correcte. Dans cette opération, la vitesse de broche doit être ajustée en fonction des propriétés du matériau à travailler. Vérifiez les paramètres du cycle de taraudage. Ces étapes évitent les erreurs.

Commencez par l’étalonnage du point zéro. Vérifiez l’alignement de la broche à l’aide du comparateur à cadran. Assurez-vous que la pièce est plate. Regardez également la concentricité du robinet. Un mauvais alignement provoque des problèmes de filetage.

Inspectez l’alignement de la poupée mobile. Vérifiez si le mandrin saisit fermement la pièce. Si des écarts sont identifiés, réalignez-les. Des contrôles réguliers garantissent la précision.

Ajustez la vitesse de la broche en fonction du matériau du taraud. Pour les tarauds HSS, utilisez 500 tr/min. Ralentissez lorsque vous travaillez avec des matériaux plus durs. Une vitesse excessive entraîne la rupture du robinet. Surveiller la vitesse d’avance.

Une vitesse optimale réduit l'usure. Définissez les paramètres à l'aide des commandes CNC. Vérifiez les paramètres avant de commencer. La modération de la vitesse est importante afin d'éviter des problèmes inutiles.

La synchronisation garantit que le taraud et la broche se déplacent en harmonie. Une inadéquation provoque des dommages au fil. Le taraudage rigide doit être effectué à l'aide de G84. Vérifiez si l'avance par tour correspond au pas du filetage.

Les paramètres de synchronisation CNC doivent être vérifiés de manière cohérente. Synchronisez pour éviter un dysfonctionnement du robinet. Ainsi, une bonne synchronisation signifie que le threading sera correct. Ajustez si des écarts surviennent. La précision repose sur la synchronisation.

Ils incluent le contrôle suivant de la vitesse de broche à l’aide des paramètres CNC. Fixez des limites de couple. Vérifiez la charge de la broche pendant le processus de taraudage. Une charge élevée pose problème.

Encore une fois, si nécessaire, utilisez la priorité de broche. Assurez-vous que la broche fonctionne correctement. Un contrôle efficace de la broche améliore la qualité des filetages. Vérifiez les vibrations anormales. La maintenance permet à la broche de rester dans son meilleur état.

Consultez toutes les procédures avant de toucher. Vérifiez tous les paramètres programmés. Assurez-vous que la taille du robinet choisie est correcte. Pour vous assurer que tous les appareils sont réglés, exécutez un cycle de séchage. Inspectez toute anomalie.

Effectuez les ajustements nécessaires. Revérifiez tous les alignements. Vérifiez que le système de lubrification fonctionne. La vérification finale permet d’éviter des erreurs coûteuses.

Le code G garantit un tapotement précis. Le taraudage rigide doit être effectué à l'aide de G84. Code S pour régler la vitesse de broche. Expliquez comment utiliser le code F pour définir la vitesse d'avance. M29 active le mode de taraudage rigide du microscope à force atomique. Il est obligatoire de vérifier tous les codes avant de les exécuter.

Un code G approprié réduit les erreurs. Le paramètre suivant doit être ajusté en fonction du matériau : Un code G précis améliore la précision du taraudage.

Le code G84 est utilisé pour effectuer un taraudage rigide. Il contrôle également les vitesses d’avance et de broche. Idéal pour les trous traversants, le G74 est utilisé pour le taraudage. Il traite les trous plus profonds grâce au bris de copeaux.

Réglez la hauteur de rétraction correcte. Les deux cycles garantissent un filetage correct. Vérifiez les paramètres avant d'exécuter. Il faut comprendre que l'utilisation du G84 et du G74 augmente la productivité de la machine.

Réglez l'avance par tour à l'aide du code G95. L'avance doit correspondre à la vitesse de la broche. Une alimentation appropriée réduit le taux d’usure des tarauds. La vitesse d'avance doit être adaptée à la dureté du matériau.

Assurez-vous que le paramètre a été correctement configuré via des tests. Un contrôle précis de la vitesse d'avance améliore la qualité des fils. Le débit d'alimentation doit être constant pour obtenir une efficacité maximale.

Il est important d’ajuster la profondeur si l’on veut être précis. Spécifiez la profondeur du G-code afin d’éviter toute exploitation excessive. Utilisez des mesures précises. Vérifiez la profondeur à l'aide d'une jauge.

Ajustez la profondeur progressivement. Évitez de dépasser l’épaisseur du matériau. La profondeur correcte doit être maintenue pour éviter d'endommager les robinets. Une profondeur constante garantit des fils cohérents. Un réglage correct de la profondeur améliore la fiabilité du taraudage.

Pour améliorer le taraudage, ajustez la vitesse de la broche. La vitesse de prise finale dépend du taraudage et du matériau utilisé. Pour une vitesse constante, utilisez G97. Augmentez le régime pour éviter la destruction du robinet.

Suivez la charge de la broche lors du fonctionnement. Une vitesse excessive peut endommager les robinets. Une vitesse appropriée permet l’efficacité. La vitesse doit toujours être confirmée par des tests. La vitesse de broche accrue offre une précision de taraudage améliorée.

La durée de vie du taraud est fortement influencée par la trajectoire de l'outil. Les chemins droits garantissent que moins de contraintes sont exercées sur le robinet. Évitez les coins pointus. Implémenter des transitions entre les programmes en G-code. Le parcours d'outil lisse n'est pas abrasif.

Minimisez les angles d’entrée et de sortie. Vérifiez régulièrement l'alignement. Une planification correcte du chemin conduit à une qualité égale du fil. Cela améliore la longévité du robinet.

La limitation de l'usure augmente la durée de vie du robinet. Utilisez une lubrification appropriée. C'est pourquoi il est important d'adapter la vitesse de broche à la dureté du matériau à usiner. Recherchez les signes d’usure.

Empêchez les robinets de tomber en panne en les remplaçant avant qu'ils ne s'usent. Ralentissez la vitesse d’alimentation pour ne pas provoquer de stress. Un entretien régulier est indispensable. Améliorez le code G pour réduire les frictions. Les robinets moins usés dureront probablement plus longtemps.

Un autre facteur qui détermine grandement la durée de vie du taraud est la stratégie d'avance. Déterminez l'avance en fonction du matériau. Utilisez G95 pour plus de précision. La réduction de la vitesse d'avance permet aux tarauds de durer plus longtemps, minimisant ainsi les cas de casse. Expérimentez avec différents taux afin de savoir quel taux est optimal.

Ajustez au besoin. Le problème se pose lorsqu’elle croît trop vite ou au contraire se développe trop lentement. La vitesse d'avance doit être appropriée pour permettre un taraudage continu. Cette stratégie augmente la durée de vie du robinet.

Il est possible de prolonger la durée de vie du robinet avec des pratiques appropriées. Utilisez des robinets de haute qualité. Inspectez régulièrement les dommages. Maintenir une vitesse de broche optimale. Une bonne lubrification est essentielle. Ajustez soigneusement les paramètres de profondeur.

Surveiller les performances des machines. Remplacez rapidement les pièces usées. Un entretien régulier contribue également à augmenter le cycle de vie du robinet. Des pratiques efficaces garantissent la longévité. Maximisez chaque composant qui produirait le meilleur résultat.

Certaines des méthodes utilisées en lubrification améliorent les opérations de taraudage. Appliquer des huiles, des liquides de refroidissement et des pâtes. Utiliser directement sur le robinet. Assurer une couverture uniforme. Une lubrification adéquate réduit la friction. Il évite l'usure des robinets.

Inspectez toujours ces liquides et changez-les chaque fois que nécessaire. Avec la bonne méthode, la précision du filetage est améliorée.

La lubrification par inondation maintient un approvisionnement constant en liquides de refroidissement. Il lubrifie et refroidit le robinet. Il est idéal pour le taraudage à grande vitesse. Il est utilisé avec des matériaux comme l'acier. Placez le débit du liquide de refroidissement à 50 litres par minute. Cette méthode évite la surchauffe. Cela réduit les frictions. Assure une durée de vie plus longue du robinet. La lubrification par inondation améliore les performances.

L’application par brouillard utilise une fine pulvérisation de lubrifiant. Adapté aux taraudages légers, il réduit la consommation de lubrifiant. Réglez la pression du brouillard à 2 bars. Il refroidit et lubrifie bien. Il est idéal pour l'aluminium et les matériaux souples. L'application de brouillard réduit la friction. Empêche l'accumulation de copeaux et assure un fonctionnement fluide.

La lubrification haute pression pénètre en profondeur. Les pressions de fonctionnement doivent être comprises entre 0 et 70 bars. Il élimine efficacement les copeaux. Réduit le risque de casse du robinet. Améliore le refroidissement et assure une lubrification constante. Les méthodes à haute pression contribuent à prolonger la durée de vie du robinet. Ils améliorent la précision du filetage. Utilisation pour des applications exigeantes.

Des procédures de lubrification appropriées contribuent à la longévité des robinets. Utilisez des lubrifiants de haute qualité. Appliquez-les correctement. Un entretien régulier est crucial. Surveillez l’état du robinet. Remplacez les lubrifiants si nécessaire.

La lubrification doit être ajustée en fonction du type de matériau utilisé. Une lubrification adéquate est importante afin d'avoir un processus de taraudage fluide.

Nous avons décrit une stratégie efficace pour gérer votre programme de taraudage dans un tour CNC afin d'améliorer ses performances. La lubrification et les réglages des paramètres contribuent à augmenter la durée de vie de la machine. Visitez CNCYANGSEN pour des solutions expertes. Mettez en œuvre ces stratégies dès aujourd’hui. Améliorez vos compétences en taraudage CNC. Commencez à optimiser maintenant !