Dans le monde de la fabrication, où précision et vitesse convergent, les machines CNC sont les maîtres artisans de l’ère moderne. Au cœur des usines d'aujourd'hui, vous trouverez des machines CNC qui fonctionnent, utilisant des programmes informatiques pour façonner l'avenir d'industries comme l'aérospatiale, l'automobile et les appareils médicaux.

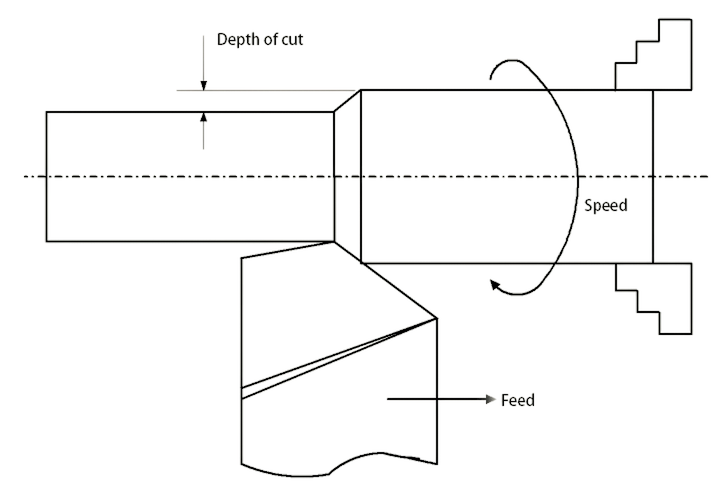

Tout se résume à trois éléments clés : la vitesse, l’avance et la profondeur de coupe. Ce sont les ingrédients secrets qui permettent aux machines CNC de faire des merveilles. Laisse-moi t'expliquer. La vitesse est la vitesse à laquelle l'outil de coupe se déplace. L'avance correspond à la rapidité avec laquelle l'outil se déplace le long de la pièce. Et la profondeur de coupe correspond à la profondeur à laquelle l’outil mord dans le matériau.

Comprendre l'interaction entre la vitesse de coupe, l'avance et la profondeur de coupe est crucial pour optimiser les opérations CNC.

Décomposons chaque paramètre :

La vitesse de coupe fait référence à la vitesse à laquelle le métal est retiré de la pièce pendant l'usinage. Il est généralement exprimé en pieds par minute (impérial) ou en mètres par minute (métrique).

Imaginez un tour en train de tourner, un outil prêt à sculpter du métal ou du plastique. La vitesse de coupe (V) détermine la rapidité avec laquelle cet outil se déplace sur la pièce. Voici la formule :

V=1000πdn(en m/min)

(V) : Vitesse de coupe (mètres par minute)

(d) : Diamètre de la pièce (en millimètres)

(n) : Vitesse de rotation (en tours par minute)

● Matériau usiné : Différents matériaux ont une dureté et des propriétés variables. Par exemple, la vitesse de coupe de l’aluminium sera différente de celle de l’acier inoxydable.

● Matériau de l'outil : Le type d'outil de coupe (acier rapide, carbure, etc.) affecte la vitesse de coupe optimale.

● Matériau de la pièce à usiner : Le matériau usiné a un impact sur le choix de la vitesse de coupe.

● Des vitesses de coupe plus élevées entraînent un enlèvement de matière plus rapide.

● Cependant, une vitesse excessive peut entraîner une usure de l’outil et un mauvais état de surface.

● Il est crucial d’équilibrer la vitesse et la durée de vie de l’outil.

N'oubliez pas que si la vitesse calculée n'est pas disponible sur la machine, nous nous contentons de la valeur immédiatement inférieure. La précision exige des compromis !

Contrairement à la vitesse de coupe, qui concerne le mouvement de rotation de l'outil, la vitesse d'avance concerne le mouvement linéaire de l'outil le long de la pièce.

La vitesse d'avance détermine l'avance de l'outil au cours de chaque tour de pièce. C’est l’équilibre délicat entre efficacité et durée de vie de l’outil. Considérez-le comme le battement de cœur de la CNC :

● Les passes d'ébauche nécessitent des vitesses d'avance plus élevées.

● Les coupes de finition nécessitent de la finesse – des vitesses d'avance plus faibles.

● Matériau : Les matériaux plus durs nécessitent des vitesses d'avance plus faibles pour éviter une usure excessive de l'outil.

● Géométrie de l'outil : la forme de l'outil et la conception des arêtes influencent la vitesse d'avance.

● Finition de surface : La finition de surface souhaitée affecte le choix de l'avance.

● Des vitesses d'avance appropriées garantissent un enlèvement de matière efficace.

● Les passes d'ébauche nécessitent des vitesses d'avance plus élevées pour un enlèvement de matière rapide.

● Les coupes de finition nécessitent des avances plus fines pour plus de précision.

La profondeur de coupe représente la distance parcourue par l'outil de coupe dans la pièce métallique au cours d'une rotation complète.

Imaginez l’outil plongeant dans le matériau. La profondeur de coupe (t) mesure la distance perpendiculaire entre la surface usinée et la surface non coupée. Voici le secret : un rapport profondeur de coupe/avance de 10 : 1 maintient les choses harmonieuses.

● Matériau : Les matériaux plus durs peuvent nécessiter des coupes moins profondes.

● Rigidité de la machine : les machines plus rigides permettent des coupes plus profondes.

● Exigences de finition de surface : La finition de surface souhaitée influence la profondeur de coupe.

Les coupes plus profondes augmentent l'enlèvement de matière mais peuvent fatiguer l'outil.

La profondeur de coupe optimale équilibre l'efficacité et la durée de vie de l'outil.

Maintenant, passons à la vitesse supérieure et rencontrons notre entreprise : CNC Yangsen. Nous ne nous limitons pas aux machines ; nous sommes une question de précision, d’innovation et de fiabilité. Notre gamme de produits comprend des composants usinés avec précision, des pièces personnalisées et des assemblages.

Des paramètres de coupe correctement choisis peuvent prolonger considérablement la durée de vie de l'outil. Voici la hiérarchie pour améliorer la durabilité des outils :

● Profondeur de coupe : déterminez la profondeur de coupe appropriée en fonction du matériau et des exigences d'usinage. Trop peu profond et vous risquez une usure excessive de l'outil ; trop profond et l'outil pourrait se briser prématurément.

● Avance : définissez la vitesse d'avance pour optimiser la formation de copeaux et réduire la contrainte de l'outil. Une avance équilibrée garantit un enlèvement de matière efficace sans surcharger l'outil.

● Vitesse de coupe : Enfin, ajustez la vitesse de coupe. Même si cela affecte la productivité, cela a également un impact sur l’usure des outils. Trouver le bon équilibre est crucial pour la longévité et la rentabilité.

L'interaction entre la vitesse de coupe (vitesse de surface) et l'avance a un impact significatif sur les résultats d'usinage :

● Vitesse de coupe (vc) : Cela fait référence à la vitesse à laquelle l'outil tourne pendant l'usinage. Cela influence l’état de surface, l’usure des outils et la formation de copeaux.

● Vitesse d'alimentation (f ou vf) : Il représente la vitesse de translation de l'outil le long de la pièce. Le réglage de la vitesse d'avance affecte les taux d'enlèvement de matière et l'épaisseur des copeaux.

● Vitesse de coupe (vc) : Des vitesses de coupe plus élevées augmentent les taux d'enlèvement de matière mais peuvent accélérer l'usure des outils.

● Profondeur de coupe (ap) : Les coupes plus profondes enlèvent plus de matière par passe mais peuvent fatiguer l'outil et affecter la finition de la surface.

Vitesse (vc) | Profondeur de coupe (ap) | Temps d'usinage |

Haut | Peu profond | Court |

Modéré | Moyen | Équilibré |

Faible | Profond | Plus long |

● Vitesse d'alimentation (f ou vf) : Des vitesses d'avance appropriées évitent la surcharge de l'outil et garantissent une épaisseur de copeau constante.

● Profondeur de coupe (ap) : L'équilibrage de la profondeur avec la vitesse d'avance améliore l'efficacité et la qualité de la surface.

● Pour les matériaux mous (par exemple l'aluminium), utilisez des vitesses d'avance plus élevées et des profondeurs modérées.

● Pour les matériaux plus durs (par exemple l'acier inoxydable), réduisez les vitesses d'avance et choisissez les profondeurs appropriées.

Le matériau usiné joue un rôle crucial dans la détermination des paramètres optimaux. Différents matériaux (comme l'aluminium, l'acier ou le titane) ont différents niveaux de dureté.

Voici comment l’aborder :

Dureté du matériau : Les matériaux plus durs nécessitent des vitesses de coupe (vc) plus lentes pour éviter une usure excessive de l'outil. À l’inverse, les matériaux plus tendres peuvent tolérer des vitesses de coupe plus élevées. Tenez compte de la dureté Rockwell (HRC) ou de la dureté Brinell (HB) de la pièce.

Choisir le bon outil de coupe est essentiel. Considérez les aspects suivants :

● Matériau de l'outil : Carbure, acier rapide (HSS) ou céramique ? Chaque matériau possède des propriétés distinctes liées à la résistance à l’usure, à la ténacité et à la résistance à la chaleur. Choisissez en fonction du matériau de la pièce à usiner et des conditions d'usinage.

● Géométrie de l'outil : La forme de l’outil, les angles de coupe et la préparation des bords ont un impact sur les performances.

Par exemple:

● Fraises en bout : Extrémité carrée, nez sphérique ou rayon de coin ? Chacun excelle dans des applications spécifiques.

● Insertions : Tenez compte de la géométrie de la plaquette (râteau positif/négatif) et de la conception du brise-copeaux.

Les capacités et les limites de votre machine CNC sont importantes. Faire attention à:

● Plage de vitesse de broche : Assurez-vous que votre machine peut atteindre les vitesses de coupe requises. Ajustez la vitesse de broche (tr/min) en fonction du matériau et de l'outil.

● Limites de débit d'alimentation : Comprenez la vitesse d'avance maximale (vf) que votre machine peut gérer. Le dépassement peut entraîner une mauvaise finition de surface ou une casse de l'outil.

● Rigidité et vibrations : Les machines rigides minimisent les vibrations, garantissant des coupes précises. La rigidité affecte la profondeur de coupe (ap) et la stabilité globale.

N'oubliez pas que trouver le bon équilibre entre ces facteurs garantit un usinage efficace, prolonge la durée de vie des outils et fournit des pièces de haute qualité.

Pour déterminer les bons paramètres, considérez les formules suivantes :

Vitesse de coupe (vc) : La vitesse de coupe (vc) peut être calculée à l'aide de la formule :

● v_c = rac{\pi d n}{1000}

Où:

un. (v_c) est la vitesse de coupe (en mètres par minute).

b. (d) est le diamètre de l'outil (en millimètres).

c. (n) est la vitesse de broche (en tours par minute).

Vitesse d'alimentation (vf) : L'avance (vf) dépend du matériau et de l'outil. On peut l'exprimer ainsi :

● v_f = f

Imaginez un scénario dans lequel une poche profonde est usinée avec une profondeur de passe (ap) trop agressive. L’outil subit des forces excessives, entraînant une usure prématurée, voire une casse. L'analyse des modèles d'usure des outils peut révéler l'impact de la profondeur de passe sur la durée de vie de l'outil.

Vitesse et avance incorrectes 1.

Conséquences de paramètres incorrects : Mauvaise finition de surface :

Une avance ou une vitesse de coupe trop élevée peut entraîner des surfaces rugueuses. Ajustez ces paramètres pour obtenir la finition souhaitée. Casse d'outil :

Une avance ou une vitesse excessive peut provoquer la casse de l'outil. Les outils cassés perturbent non seulement la production, mais entraînent également des coûts de remplacement. Enlèvement de matière inefficace :

Une avance ou une vitesse insuffisante entraîne un enlèvement de matière lent, affectant la productivité. 2.

Finition de la surface du moniteur :

Inspectez régulièrement les surfaces usinées. Ajustez les vitesses d’avance si la finition est médiocre. | Reportez-vous aux directives du fabricant d'outils : | Consultez les recommandations du fabricant de l’outil pour les matériaux et géométries spécifiques. | Testez et optimisez : |

Effectuez des tests de coupe avec différents paramètres pour localiser le point idéal pour votre configuration spécifique. | Nos produits et leurs avantages | Outils de coupe | Les outils de coupe jouent un rôle central dans l'usinage CNC, déterminant la qualité, l'efficacité et la précision du processus. Voici un aperçu de nos outils de coupe et de leur adéquation à divers matériaux : |

1. | Types d'outils : | Fraises en bout : | Ces outils polyvalents se présentent sous différentes formes (telles que nez sphérique, extrémité carrée et chanfrein) et sont idéaux pour le contourage, le rainurage et le profilage. |

Forets : | Utilisés pour créer des trous, les forets varient en fonction de la compatibilité des matériaux (par exemple, acier rapide, carbure). | V-Bits (V-Cutters) : | Parfaits pour la gravure et le chanfreinage, les embouts en V créent des angles vifs. |

Fraises à visage : | Conçues pour le dressage de grandes surfaces, les fraises à surfacer enlèvent efficacement la matière. | Robinets : | Indispensables pour le filetage des trous, les tarauds assurent des filetages précis. |

● 2. Adéquation du matériau :

● Nos outils de coupe sont optimisés pour divers matériaux, notamment les métaux (aluminium, acier, titane), les plastiques et les composites. La géométrie, le revêtement et la composition des matériaux de chaque outil sont soigneusement choisis pour améliorer les performances.

● N'oubliez pas que nos solutions CNC permettent aux fabricants, artisans et innovateurs de créer des produits exceptionnels avec rapidité, précision et fiabilité. Meilleurs conseils pratiques pour les machinistes CNC

L’entretien d’une machine CNC est crucial pour des performances et une longévité optimales. Voici quelques contrôles de routine et conseils d’entretien :

● Vérifiez que les dispositifs de sécurité (boutons d'arrêt d'urgence, protections) sont fonctionnels. Nettoyez les copeaux et les débris de la zone de travail.

● Entretien hebdomadaire et mensuel : Calibrez régulièrement les décalages d’outils.

● Inspectez et serrez les boulons, les vis et les colliers. Nettoyez et lubrifiez les guides linéaires et les vis à billes.

● Gardez une trace de la durée de vie des outils et remplacez rapidement les outils usés. Rangez les outils correctement pour éviter tout dommage.

● Utilisez des porte-outils et des pinces adaptés au type d'outil. Techniques avancées dans les machines CNC

● Utilisation d'un logiciel moderne pour l'optimisation des paramètres Un logiciel CNC moderne offre des fonctionnalités avancées pour optimiser les paramètres d’usinage. Voici comment les exploiter :

Ajustez les vitesses d'avance, les vitesses de broche et la profondeur de coupe en fonction des propriétés du matériau et des spécifications de l'outil.

● Optimisez l’engagement de l’outil et minimisez la coupe aérienne. Usinage adaptatif :

● Certains logiciels prennent en charge les parcours d'outils adaptatifs qui ajustent les vitesses d'avance de manière dynamique en fonction des conditions du matériau. Mettez en œuvre des stratégies adaptatives pour améliorer l’efficacité et la durée de vie des outils.

● Conclusion En conclusion, l’importance d’une vitesse, d’une avance et d’une profondeur de passe correctes lors de l’usinage ne peut être surestimée. Ces paramètres sont cruciaux pour déterminer la qualité et l’efficacité du processus d’usinage.

● En comprenant et en optimisant ces facteurs, les fabricants peuvent obtenir de meilleurs états de surface, une durée de vie des outils améliorée et une productivité accrue. Notre gamme complète de produits

● est conçu pour vous aider à atteindre ces objectifs, en vous fournissant les outils et l'expertise dont vous avez besoin pour optimiser vos solutions d'usinage. Prêt à élever votre niveau d'usinage CNC ? Contactez-nous dès aujourd'hui ! Que vous ayez des questions ou besoin d'informations sur les produits, nous sommes à votre portée.

● |207|

● |210|

● |211|

|212|

|215|

● |217|

● |218|

● |219|

● |220|

● |222|

● |223|

● |224|

● |225|

● |227|

● |228|

● |229|

|232|

● |234|

● |235|

● |237|

● |238|

● |240|

● |241|

|243|

|244||245||246|

|247|