Le dépannage des machines CNC est un processus complexe et systématique qui nécessite que le personnel de maintenance possède de riches connaissances théoriques et une expérience pratique. Lorsqu'une machine CNC tombe en panne, la première chose à faire est de confirmer le phénomène de panne. Cela comprend la vérification de l'enregistrement du défaut, l'interrogation de l'opérateur sur l'ensemble du processus du défaut et l'enquête sur le site du défaut pour comprendre pleinement les informations sur le défaut.

La méthode d'inspection intuitive est la méthode de dépannage la plus élémentaire. En observant directement la situation avant et après l'apparition du défaut, certains problèmes évidents peuvent être détectés, par exemple si l'équipement présente des bruits anormaux, des vibrations, de la fumée, etc. Lors du diagnostic d'un défaut, certains principes doivent être suivis. Tout d'abord, vous devez comprendre les caractéristiques structurelles et les principes de fonctionnement de la machine CNC, puis vérifier les causes possibles une par une en fonction du phénomène de défaut. Il existe de nombreux types courants de défauts dans les machines CNC, et leurs causes sont également très complexes.

1. Panne du système électrique : vérifiez si les composants électriques tels que les lignes électriques, les relais et les transformateurs fonctionnent correctement.

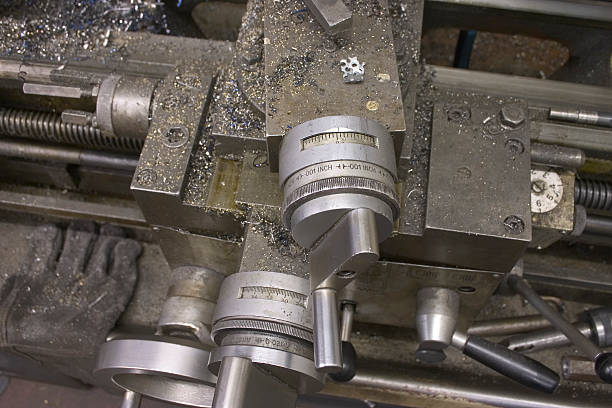

2. Défaillance du système mécanique : y compris l'usure des pièces mécaniques, une mauvaise installation, des erreurs de débogage, etc. Ces problèmes entraînent généralement des défaillances de la transmission mécanique, un frottement du mouvement du rail de guidage, etc.

3. Problèmes hydrauliques : des pannes dans le système hydraulique peuvent entraîner un dysfonctionnement de la machine-outil, comme des dommages aux composants hydrauliques, une fuite d'huile hydraulique, etc.

4. Problèmes pneumatiques : des pannes dans le système pneumatique peuvent empêcher la machine-outil de démarrer ou de fonctionner normalement, comme des dommages aux composants pneumatiques, un circuit ouvert des conduites pneumatiques, etc.

5. Problèmes de refroidissement : des pannes dans le système de refroidissement peuvent entraîner une surchauffe de la machine-outil, comme une fuite dans le système de refroidissement, une panne de ventilateur, etc.

6. Problèmes logiciels : erreurs de programmation, détection et réparation des défauts logiciels, etc. Les erreurs de programmation peuvent empêcher la précision de l'usinage de répondre aux normes, et les défauts logiciels doivent être diagnostiqués et réparés par des outils professionnels.

7. Problèmes matériels : casse d'outil, surchauffe de la broche, panne du commutateur de déplacement, etc. Ces problèmes doivent être résolus en vérifiant et en remplaçant les composants matériels correspondants.

Lorsqu'une machine CNC tombe en panne, les idées suivantes sont généralement utilisées pour dépanner :

Lorsqu'une machine CNC tombe en panne, le personnel de maintenance ne doit pas se précipiter pour la gérer aveuglément. Tout d’abord, ils doivent vérifier l’enregistrement du défaut et interroger l’opérateur sur l’ensemble du processus du défaut. Après avoir confirmé que la mise sous tension du système n'est pas dangereuse, ils doivent mettre sous tension et observer en personne pour déterminer les principales informations de panne, y compris toute anomalie dans le système, en particulier le contenu de l'alarme affiché sur le CRT, tel que :

(1) Quel est le signal d'alarme et l'invite d'alarme lorsque le défaut se produit

(2) S'il n'y a pas d'alarme, dans quel état de fonctionnement se trouve le système, quel est le mode de fonctionnement du système et les résultats du diagnostic

(3) Dans quel segment de programme le défaut se produit, quelles instructions sont exécutées et quelles opérations ont été effectuées avant que le défaut ne se produise ;

(4) A quelle vitesse le défaut se produit-il ? Dans quelle position se trouve l’axe de la machine-outil ? Quelle est l’ampleur de l’erreur avec la valeur de l’instruction ?

(5) Un défaut similaire s'est-il déjà produit, y a-t-il des phénomènes anormaux sur le site et le défaut se produit-il à plusieurs reprises ?

(6) Observez l'apparence du système et s'il y a des anomalies dans les pièces internes, etc.

Lors de l'analyse du défaut, le personnel de maintenance doit non seulement se concentrer sur la pièce CNC, mais doit également procéder à une inspection détaillée des pièces électriques, mécaniques, hydrauliques et pneumatiques de la machine-outil, et porter un jugement complet pour formuler un plan de dépannage pour atteindre l'objectif. objectif d'un diagnostic rapide et d'un dépannage efficace. Lors de l'analyse de la cause du défaut, il convient de prêter attention à :

(1) La réflexion doit être large. Qu'il s'agisse du système CNC, de la partie puissance ou de la machine, de l'hydraulique, du gaz, etc., toutes les causes possibles du défaut et chaque solution possible doivent être répertoriées, puis intégrées, jugées et examinées ;

(2) Sur la base d'une analyse approfondie du défaut, prédire la cause du défaut et formuler un plan de dépannage basé sur le contenu, les étapes et les méthodes de l'inspection.

Sur la base de la cause prévue du défaut et du plan de dépannage prédéterminé, utilisez la méthode expérimentale pour vérifier, déterminer progressivement l'emplacement du défaut et enfin trouver la cause première du défaut.

En fonction de l'emplacement du défaut et des causes possibles, utilisez des méthodes de dépannage raisonnables pour résoudre le défaut et restaurer les performances de la machine CNC.

Afin de déterminer avec précision l'emplacement du défaut et de dépanner rapidement et en toute sécurité, les principes suivants doivent être suivis :

Après une panne de la machine-outil, le personnel de maintenance doit se calmer et formuler un plan d'analyse avant d'agir. Le personnel de maintenance doit d'abord interroger l'opérateur de la machine-outil sur le processus et l'état du défaut, et lire le manuel de la machine-outil et les documents de dessin avant de trouver et de traiter le défaut.

Après avoir déterminé le plan, la machine-outil défectueuse doit être mise hors tension et l'état statique de la machine-outil doit être observé, testé et analysé. Après avoir confirmé qu'il s'agit d'un défaut non vicieux ou d'un défaut non destructif, la machine-outil peut être mise sous tension. Dans les conditions de fonctionnement de la machine-outil, une observation dynamique, une inspection et des tests doivent être effectués pour trouver le défaut. Pour les défauts destructeurs malins, le danger doit être éliminé avant la mise sous tension, et un diagnostic dynamique doit être effectué dans les conditions de fonctionnement.

Lorsque la machine-outil présentant un défaut est mise sous tension, vous devez d'abord vérifier si le logiciel fonctionne correctement. Certains défauts peuvent être causés par la perte de paramètres logiciels ou par une utilisation et des méthodes de fonctionnement incorrectes de l'opérateur. Évitez de démonter la machine au début, car cela pourrait entraîner des conséquences plus graves.

Les machines CNC sont des machines-outils intégrées mécaniques, hydrauliques et électriques, et leurs défaillances doivent se refléter dans les trois aspects de la mécanique, de l'hydraulique et de l'électricité. La maintenance des machines CNC nécessite que le personnel de maintenance maîtrise le principe de l'extérieur puis de l'intérieur, c'est-à-dire que lorsque la machine CNC tombe en panne, le personnel de maintenance doit d'abord utiliser des méthodes telles que regarder, sentir, écouter et demander de vérifier une par un de l'extérieur vers l'intérieur. Par exemple : dans les machines CNC, les interrupteurs de déplacement externes, les interrupteurs à bouton, les composants hydrauliques et pneumatiques, les prises de circuits imprimés, les connecteurs de bord et les pièces de connexion externes ou mutuelles, les prises ou borniers d'armoires de commande électriques, ces pièces de connexion d'équipements électromécaniques, dues à leur mauvais contact, provoquent une défaillance de la transmission du signal, ce qui est un facteur important de défaillance des machines CNC. De plus, en raison des changements importants de température et d'humidité dans les environnements industriels, la pollution des composants et des circuits imprimés par l'huile ou la poussière, ainsi que les vibrations des machines, etc., auront un impact sérieux sur les connecteurs du canal de transmission du signal. . Faites attention à ces facteurs lors de la maintenance et vérifiez d'abord ces pièces pour éliminer rapidement davantage de défauts. De plus, essayez d’éviter le descellement et le démontage à volonté. Un démontage et un démontage inappropriés à grande échelle aggravent souvent le défaut, causent de graves dommages à la machine-outil, perdent en précision et réduisent les performances.

Étant donné que les machines CNC sont des équipements de traitement mécanique avancés dotés d’un haut degré d’automatisation et d’une technologie complexe. De manière générale, les pannes mécaniques sont plus faciles à détecter, tandis que le diagnostic des pannes du système CNC est plus difficile. Mécanique d'abord, puis électrique signifie que lors de la maintenance des machines CNC, vérifiez d'abord si la partie mécanique est normale, si le commutateur de déplacement est flexible et si les pièces pneumatiques et hydrauliques sont normales. Par expérience, une grande partie des pannes des machines CNC sont causées par des pannes mécaniques. Par conséquent, avant le dépannage, éliminez d’abord les pannes mécaniques une par une, ce qui permet souvent d’obtenir un résultat deux fois supérieur avec la moitié de l’effort.

Les problèmes communs affectent souvent le monde entier, tandis que les problèmes particuliers n’affectent que la partie locale. Par exemple, si plusieurs axes d'alimentation d'une machine-outil ne peuvent pas bouger, les pièces communes telles que CNC, PLC, alimentation électrique, pression hydraulique, etc. partagées par chaque axe doivent d'abord être vérifiées et éliminées, puis les problèmes locaux d'un certain l’axe doit être éliminé. Par exemple, la panne du réseau électrique ou de l'alimentation principale est mondiale, donc la partie alimentation doit d'abord être vérifiée pour voir si le fusible est normal et si la sortie de tension continue est normale. En bref, ce n’est qu’en résolvant d’abord la contradiction principale que les contradictions locales et mineures peuvent être facilement résolues.

Lorsque plusieurs défauts sont entrelacés et couverts et qu'il est difficile de démarrer pendant un certain temps, les problèmes faciles doivent être résolus en premier, puis les problèmes les plus difficiles doivent être résolus. Souvent, lors du processus de résolution de défauts simples, des problèmes difficiles peuvent devenir faciles, ou lorsque vous êtes inspiré par l'élimination de défauts simples, vous aurez une compréhension plus claire des défauts complexes et aurez ainsi une solution.

Lors de l'élimination d'un certain défaut, vous devez d'abord considérer les causes possibles les plus courantes, puis analyser les causes particulières qui surviennent rarement. Par exemple : lorsque le retour zéro de l'axe B du tour CNC est inexact, cela est souvent causé par le mouvement de la position du bloc de décélération. Une fois ce défaut survenu, la position du bloc doit être vérifiée en premier. Après avoir éliminé cette possibilité courante, vérifiez le codeur d'impulsions, le contrôle de position et d'autres liens.

En bref, après la panne d'une machine CNC, tant que vous maîtrisez les bonnes idées de dépannage, suivez des principes de dépannage raisonnables et utilisez des méthodes de jugement et d'analyse flexibles, vous pouvez éliminer le défaut rapidement et en temps opportun et obtenir deux fois le résultat avec la moitié de l'effort.

Un entretien régulier est la clé pour garantir le fonctionnement stable à long terme des machines CNC. Grâce à une inspection et une maintenance régulières, les problèmes potentiels peuvent être découverts et résolus à temps, évitant ainsi l'apparition de pannes.

Il est très important de garder les machines CNC propres. Le nettoyage régulier de la poussière et des débris sur les machines-outils peut réduire l'usure et le taux de défaillance des pièces mécaniques.

L'amélioration de la précision de la transmission est une mesure importante pour prévenir les pannes mécaniques. La précision de la transmission peut être améliorée en ajustant la précharge de chaque paire mobile, en ajustant les maillons lâches, en éliminant l'écart de transmission, en raccourcissant la chaîne de transmission et en plaçant un réducteur dans la chaîne de transmission.

En cas de panne de composants de broche, vérifiez d'abord si les composants de transmission sont desserrés, trop lâches ou trop serrés. Si cela est constaté, il est nécessaire de procéder à un réglage en fonction des paramètres de précharge. Lorsque la boîte à broches est bruyante ou chaude, elle doit être inspectée et réparée à temps.

Comprendre les différents composants des machines CNC (tels que les panneaux de commande, les broches, les axes, les outils, etc.) ainsi que leurs fonctions et leur importance permettra d'effectuer une maintenance préventive plus ciblée.

Grâce à des exemples de diagnostic de défauts et de maintenance, vous pouvez maîtriser les compétences et les méthodes de maintenance des systèmes CNC, des systèmes d'asservissement, des contrôleurs programmables et des défauts latéraux des machines-outils, ainsi que des défauts des dispositifs auxiliaires des tours CNC.

Pour les défauts courants des machines CNC, tels que la casse d'un outil, les pièces mécaniques qui ne se déplacent pas vers la position spécifiée, l'interruption du fonctionnement, la précision de positionnement réduite, etc., les mesures suivantes peuvent être prises pour les prévenir et les traiter :

Améliorez la précision de la transmission, ajustez la précharge de chaque paire mobile, ajustez les maillons lâches, éliminez le jeu de la transmission, raccourcissez la chaîne de transmission et installez un réducteur dans la chaîne de transmission.

Pendant le fonctionnement à grande vitesse, faites attention à l'usure de l'outil, sélectionnez les matériaux d'outil appropriés et évitez les bris dus à une usure excessive de l'outil.

Adopter une stratégie de maintenance proactive et organiser le temps de maintenance en fonction des besoins de l'équipement peut améliorer considérablement les performances et la durée de vie de l'équipement.