La technologie de maintenance CNC (commande numérique par ordinateur) n'est pas seulement la prémisse pour assurer un fonctionnement normal, mais joue également un rôle énorme dans la promotion du développement et de l'amélioration de la technologie CNC, elle est donc devenue un sujet spécialisé à l'heure actuelle.

Toutes les machines CNC sont des équipements de contrôle de processus, ce qui nécessite qu'elles fonctionnent avec précision à chaque instant du contrôle en temps réel. La défaillance et la défaillance de toute pièce entraîneront l'arrêt de la machine, entraînant un arrêt de la production et une panne de la machine.

Par conséquent, il est très nécessaire de faire la maintenance préventive de l'appareil avec des principes complexes et des structures précises telles que le système de commande numérique. Surtout pour les machines-outils CNC importées, dont la plupart coûtent des centaines de milliers à des dizaines de millions de dollars. Dans de nombreuses industries, ces équipements occupent des postes clés.

Les tâches suivantes doivent être effectuées tous les jours, en supposant des heures d'utilisation régulières :

1. Inspectez la pression et le niveau de lubrifiant. Faites l'appoint si nécessaire. Lubrification garantie de la machine.

2. Vérifiez le niveau de liquide de refroidissement ; Si cela ne suffit pas, veuillez ajouter du liquide de refroidissement à temps. Utilisez un réfractomètre de liquide de refroidissement pour vous assurer que le rapport entre le liquide de refroidissement et l'huile est maintenu.

3. Nettoyez le bac de récupération du liquide de refroidissement. Vérifiez le niveau d'huile de la triple pièce pneumatique, qui est d'environ 2/3 de la hauteur de l'ensemble du tuyau d'huile. La vapeur d'eau contenue dans le réservoir pneumatique à triple filtre à huile est évacuée quotidiennement par l'interrupteur de vidange.

4. Vérifiez l'humidité dans l'air pneumatique. Evacuez l'humidité si elle est détectée.

5. Vérifiez la pression de l'air pneumatique avec le manomètre pneumatique. Vérifiez la pression d'air, desserrez le bouton de réglage et ajustez la pression selon le principe de l'augmentation de la pression à droite et de la décompression à gauche, généralement réglé sur 5 ~ 7KG/CM2. Le pressostat est généralement réglé sur 5KG/CM2. Lorsque la pression est inférieure à 5KG/CM2, l'alarme apparaîtra et le système affichera un 'BASSE PRESSION D'AIR' alarme. Une fois la pression augmentée, le message d'alarme disparaît.

6. Essuyez l'ensemble de la machine avec un chiffon propre. Retirez les taches de coupe et d'huile sur la table de travail, à l'intérieur de la machine-outil et sur le bouclier télescopique à trois axes.

7. Vérifiez la sortie du stabilisateur de tension. Assurez-vous qu'il respecte les spécifications requises.

8. Vérifiez la température du refroidisseur de panneau.

9. Observez les bruits, les détonations ou toute autre anomalie dans le fonctionnement de la machine.

10. Faites attention aux signes de surchauffe pendant le fonctionnement de la machine.

11. Vérifiez si l'air soufflé dans le trou conique intérieur de la broche est normal, essuyez le trou conique intérieur de la broche avec un chiffon en coton propre et vaporisez de l'huile légère.

12. Nettoyez les bras d'outils et les outils du magasin d'outils, en particulier les griffes d'outils.

13. Nettoyez les interrupteurs de fin de course et les blocs de butée exposés.

14. Vérifiez si tous les voyants lumineux et les voyants d'avertissement anormaux sont normaux.

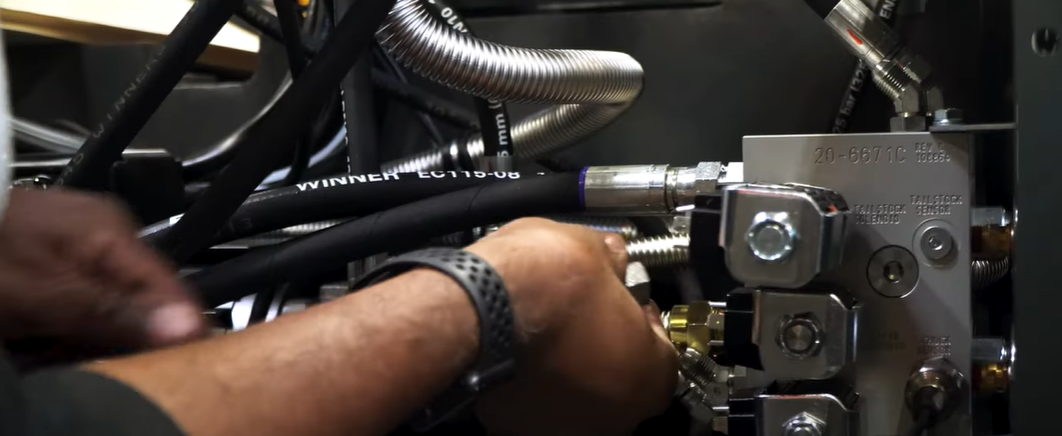

15. Vérifiez s'il y a des fuites dans le tuyau de l'unité de pression d'huile.

16. La machine-outil doit être nettoyée une fois le travail quotidien terminé.

17. Gardez l'environnement autour de la machine propre et rangé.

Les tâches de maintenance suivantes doivent être effectuées sur une base hebdomadaire :

1. Nettoyez tout l'atelier d'usinage, en particulier la zone entourant la machine.

2. Recherchez toute trace de fuite de lubrifiant, d'huile ou de liquide de refroidissement.

3. Vérifiez et assurez-vous que tous les ventilateurs de refroidissement fonctionnent correctement. Il s'agit notamment des ventilateurs du moteur de broche, des ventilateurs du système de refroidissement, des ventilateurs du moteur hydraulique et de la pression hydraulique. Nettoyez le tamis du filtre à air de l'échangeur de chaleur, le tamis du filtre de l'unité de refroidissement et la pompe à huile de lubrification.

4. Effectuez une inspection visuelle des composants de la machine. Appliquez de la graisse ou un lubrifiant approprié sur les pièces qui semblent sèches.

5. Vérifiez si les têtes d'outils sont bien maintenues dans le changeur d'outils et propres ou non.

6. Lubrifiez la rainure en V, les plongeurs, le capuchon coulissant, les fourches d'extraction, les clés et les ressorts du changeur d'outils.

7. Vérifiez si tous les composants électriques tels que les interrupteurs et les lumières fonctionnent correctement.

8. Vérifiez si l'origine mécanique à trois axes est décalée.

9. Vérifiez si le bras du changeur d'outils du magasin d'outils ou le magasin d'outils tourne librement.

10. S'il y a un refroidisseur d'huile, vérifiez l'huile du refroidisseur d'huile. S'il est inférieur à la ligne d'échelle, veuillez ajouter de l'huile de refroidisseur d'huile à temps.

11. Vérifiez la température de consigne du refroidisseur d'huile, il est recommandé de la régler entre 26 et 28 degrés.

Les contrôles de maintenance qui doivent être effectués chaque mois comprennent les éléments suivants :

1. Nettoyez le récupérateur de copeaux à proximité du réservoir de liquide de refroidissement.

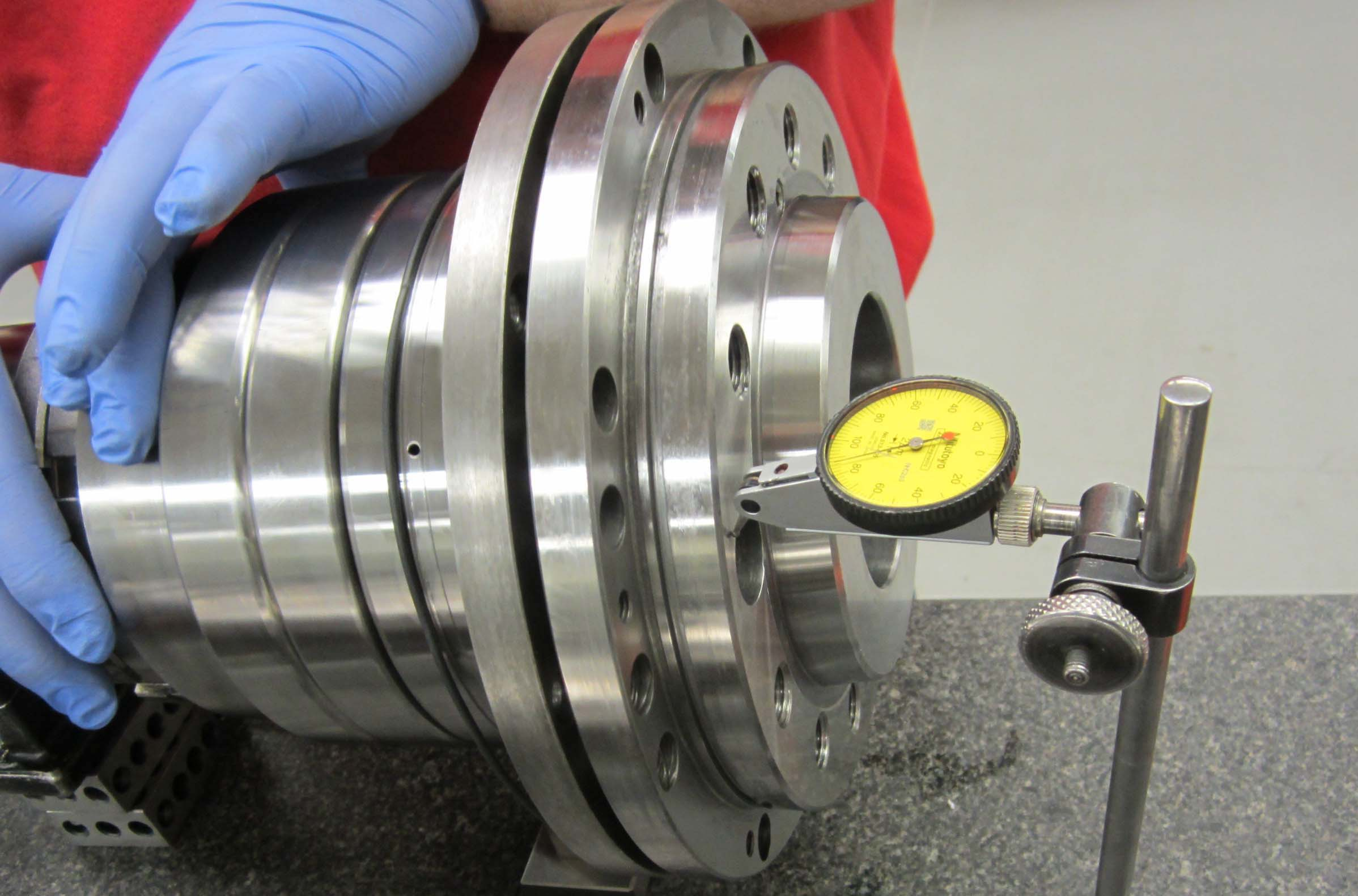

2. Inspectez, retirez et ajustez les mâchoires, les mandrins et les fixations.

3. Nettoyez ou remplacez les filtres à air si nécessaire.

4. Vérifiez l'état des têtes d'outils et changez-les si nécessaire.

5. Inspectez, lubrifiez, serrez et ajustez les chaînes et les convoyeurs de la machine.

6. Nettoyer diversventilateurs de la machine pour éviter les accumulations de poussière.

7. Inspectez les registres d'huile, de lubrifiant et de liquide de refroidissement. Vérifier toute consommation anormale.

8. Nettoyez les grilles de radiateur de la poussière et des débris.

9. Vérifiez la lubrification de la piste à trois axes X, Y et Z, et la surface de la piste doit être bien lubrifiée.

10. Vérifiez et nettoyez les interrupteurs de fin de course et les bosses.

11. Vérifiez si l'huile dans la coupelle d'huile du cylindre de couteau est suffisante. S'il est insuffisant, veuillez l'ajouter à temps.

12. Vérifiez que les panneaux et les plaques signalétiques d'avertissement sur la machine sont lisibles.

Contrôles de maintenance de la machine CNC qui doivent être effectués semestriellement :

1. Démontez le pare-copeaux triaxial, nettoyez le joint du tuyau d'huile triaxial, la vis à billes et l'interrupteur de fin de course triaxial, et vérifiez s'il est normal. Vérifiez si l'effet des balais d'essuie-glace à rail dur de chaque axe est bon.

2. Vérifiez si le servomoteur et la tête de chaque axe fonctionnent normalement et s'il y a un bruit anormal.

3. Remplacez l'huile du réservoir hydraulique et l'huile du mécanisme de décélération du magasin d'outils.

4. Testez le jeu de chaque axe et ajustez la quantité de compensation si nécessaire.

5. Nettoyez la poussière dans le boîtier électrique (assurez-vous que la machine-outil est éteinte).

6. Vérifiez de manière approfondie si tous les contacts, connecteurs, prises et interrupteurs sont normaux.

7. Vérifiez et ajustez le niveau mécanique.

Contrôles de maintenance de la machine CNC qui doivent être effectués annuellement :

1. Vérifiez si toutes les touches sont sensibles et normales.

2. Nettoyez le réservoir d'eau de coupe et remplacez le liquide de coupe.

3. Vérifiez la précision verticale de chaque axe et décidez s'il doit être ajusté.

4. Retirez le réservoir du cylindre de liquide de refroidissement pour inspection.

5. Nettoyez le cylindre de liquide de refroidissement à la recherche de débris, inspectez la présence de bactéries ou de moisissures et nettoyez le réservoir.

6. Vidangez le lubrifiant usagé, nettoyez le boîtier de lubrifiant et remplissez-le.

7. Inspectez la présence de contaminants dans l'huile pneumatique. Changez-le si nécessaire.

8. Remplacez tous les filtres à huile.

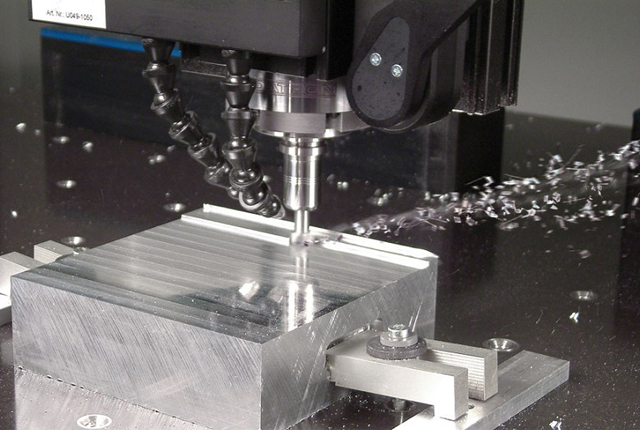

9. Exécutez des simulations logicielles pour vérifier l'alignement et l'indentation des outils.

10. Utilisez un logiciel pour inverser rapidement l'axe de la tête de l'outil afin de vérifier le jeu. Si la tête de l'outil subit un effet de jeu, un entretien supplémentaire est nécessaire.

1. Après avoir démarré la machine, elle doit être préchauffée pendant environ 10 minutes avant le traitement. Les machines qui ne seront pas utilisées pendant une longue période doivent prolonger le temps de préchauffage.

2. Vérifiez si le circuit d'huile est lisse

3. Placez la table et la selle au centre de la machine avant d'arrêter la machine (déplacez la course des trois axes au milieu de la course de chaque axe).

4. Gardez la machine-outil sèche et propre.

Remarque : L'entretien et la réparation de l'équipement doivent être effectués par des ingénieurs professionnels.

1. Le système de protection de mise à la terre doit avoir une bonne continuité pour assurer la sécurité personnelle.

2. Vérifiez régulièrement les composants essentiels tels que les disjoncteurs, les contacteurs et les extincteurs d'arc monophasés ou triphasés. Si le câblage est desserré ou si le bruit est trop fort, découvrez les raisons et éliminez les dangers cachés.

3. Assurez-vous que le ventilateur de refroidissement de l'armoire électrique fonctionne normalement, sinon il pourrait endommager les composants vitaux.

4. Le fusible est grillé et le commutateur d'air est fréquemment déclenché. La cause doit être trouvée et éliminée à temps.

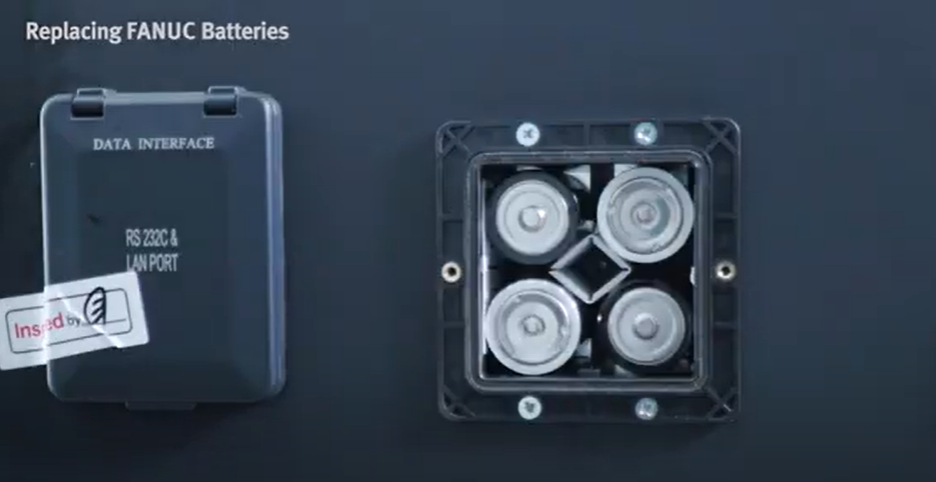

5. Remplacement de la batterie du servomoteur

Les données du système de contrôle absolu sont conservées par la batterie du servomoteur. Lorsque la tension de la batterie est trop faible (avertissement 9F), la batterie de propulsion doit être remplacée. Veuillez commander le même type d'unité de batterie dès que possible et laissez le lecteur sous tension. Veuillez allumer l'unité d'entraînement 30 minutes avant de remplacer la batterie et terminer le remplacement de la batterie dans l'heure qui suit.

1. Vérifiez que l'alimentation électrique d'entrée a été coupée et que l'alimentation électrique de l'unité d'entraînement remplacée a été coupée.

2. Débranchez la fiche de batterie connectée à la prise de batterie de l'unité d'entraînement.

3. Appuyez sur le côté de la batterie du bout des doigts, poussez la batterie horizontalement, puis retirez-la.

4. Connectez la fiche de la nouvelle batterie à la prise de batterie de l'unité d'entraînement.

5. Installez la batterie sur l'unité d'entraînement.

La maintenance sur site consiste à diagnostiquer la panne de la machine-outil CNC (principalement la partie CNC), à trouver l'emplacement du défaut et à le remplacer par les pièces de rechange normales correspondantes, afin que la machine-outil puisse reprendre son fonctionnement normal.

La clé de ce processus est le diagnostic, c'est-à-dire détecter le système ou les circuits périphériques, déterminer s'il y a un défaut et indiquer l'emplacement exact du défaut pour défautemplacement. Du positionnement de toute la machine au panneau de brassage, dans certains cas, même aux composants. C'est la partie principale de l'ensemble des travaux d'entretien.

Habituellement, lorsque les données sont relativement complètes, le défaut peut être jugé par l'analyse des données, ou la méthode du signal d'interface peut être utilisée pour juger les pièces qui peuvent échouer en fonction du phénomène de défaut, puis vérifier les pièces une par une selon le caractéristiques particulières du défaut et de cette pièce, et porter un jugement préalable.

Dans les applications pratiques, il peut être possible d'utiliser une méthode pour trouver et éliminer les défauts, et parfois plusieurs méthodes sont nécessaires. Le degré de maîtrise des différentes méthodes de jugement des points de défaut dépend principalement du degré de maîtrise des principes et des structures des équipements défaillants.

Lorsque le système de commande numérique tombe en panne, le signal de défaut et les informations correspondantes sont généralement affichés sur l'écran d'affichage ou le panneau de commande. Habituellement, le manuel d'utilisation ou le manuel de réglage du système contient un numéro d'alarme détaillé, le contenu de l'alarme et la méthode de traitement.

Les paramètres d'alarme du système étant uniques, complets, stricts et clairs, le personnel de maintenance peut les gérer lui-même selon les informations et les méthodes de traitement données après chaque alarme.

Selon les caractéristiques électriques de la machine-outil, le fabricant de la machine-outil applique des programmes PLC pour afficher certains défauts ou informations de fonctionnement qui peuvent refléter le contrôle électrique de l'interface de la machine-outil avec des signes spécifiques, et les donner à travers l'affichage, et peut voir plus descriptions détaillées des alarmes à l'aide de touches spécifiques. Ce type d'alarme peut être traité selon le manuel de dépannage fourni par l'usine de la machine-outil, ou le panneau de commande ou le programmeur peut être utilisé pour trouver l'état du signal correspondant selon le schéma de circuit et le programme PLC, et trouver le point de défaut pour traitement selon la relation logique.

Dépannage sans alarme ou sans alarme Lorsque l'automate du système ne peut pas fonctionner, le système s'est arrêté ou le système n'émet pas d'alarme mais fonctionne anormalement, il est nécessaire d'analyser et de prendre une décision basée sur les informations d'état du système avant et après le l'échec et en utilisant les bases théoriques maîtrisées. jugement correct. Cette méthode de diagnostic et de dépannage des pannes est décrite ci-dessous.

1. Contrôle visuel

Inspectez visuellement la carte défectueuse, vérifiez soigneusement s'il y a un fusible grillé, des composants carbonisés, de la fumée ou des fissures et s'il y a un circuit ouvert de corps étranger. De cette façon, il est possible de déterminer s'il y a une surintensité, une surtension, des courts-circuits et d'autres problèmes dans la carte.

2. Touchez

Touchez et secouez les composants avec vos mains, en particulier la résistance et la capacité, si le dispositif semi-conducteur a une sensation lâche, afin de détecter certains problèmes de soudure.

3. Power-ups

Tout d'abord, utilisez un multimètre pour vérifier s'il existe un circuit ouvert entre les différentes alimentations.

S'il n'y en a pas, vous pouvez vous connecter à l'alimentation correspondante. Vérifiez visuellement s'il y a de la fumée, de l'ignition, etc., et touchez les composants pour une chaleur anormale.

Échec, et réduire la portée de l'entretien.

Par exemple : lors du dépannage d'une usine à Harbin, le système CNC et l'API de la machine-outil fonctionnent normalement, mais le système hydraulique de la machine-outil ne peut pas être démarré. Utilisez le programmateur pour vérifier que le programme de l'automate s'exécute normalement et que les états de signal requis répondent aux conditions de démarrage.

Au cours d'une inspection plus approfondie, il a été constaté que l'état du signal de l'automate ne correspondait pas aux marquages sur les dessins et l'équipement. La machine s'est arrêtée et a retiré le circuit imprimé pour inspection. Il a été constaté que l'adresse des deux cartes de sortie de l'automate était erronée et que les positions des deux autres étaient erronées. Après l'échange, la machine-outil a fonctionné normalement.

Pour l'automate programmable SIMATIC S5 utilisé par la machine-outil avec cette panne, tant que l'adresse est correcte, quelle que soit la position de la carte de circuit imprimé, le système peut fonctionner normalement. Néanmoins, les composants exécutifs et les sources de signal correspondants doivent correspondre correctement.

Les erreurs correspondantes provoqueront des dysfonctionnements et même détruiront la machine-outil. De plus, selon le phénomène de panne fourni par l'utilisateur, combiné à sa propre observation sur site, et en utilisant le principe de fonctionnement du système, un jugement correct peut être effectué rapidement.

4. Méthode de vérification des paramètres système

De nos jours, la fonction d'autodiagnostic du système d'exploitation des machines-outils à commande numérique devient de plus en plus forte et la plupart des défauts des machines-outils à commande numérique peuvent être diagnostiqués. Lorsque la machine-outil CNC tombe en panne, les informations d'alarme s'affichent parfoissur l'écran, et parfois il y a des dispositifs d'alarme sur le dispositif CNC, le dispositif PLC et le dispositif d'entraînement, tels que le voyant d'alarme clignote, le buzzer, etc.

À ce stade, vérifiez d'abord le manuel de maintenance et vérifiez les réglages des paramètres correspondants. La perte et le réglage incorrect des paramètres système entraîneront la modification ou la défaillance des performances de la machine-outil.

Par exemple, dans l'usinage automatique du système FANUC, le porte-outil de la machine s'arrête et l'écran affiche les alarmes 500 et 501. Vérifiez le paramètre manuellement pour savoir si les paramètres correspondants sont stockés dans les limites positive et négative de la limite de course. À ce moment, la machine-outil peut être changée en secouage manuel. Lorsque le porte-outil atteint la plage de course correcte et corrige les paramètres, l'alarme peut être supprimée.

5. Réinitialiser la méthode de la machine

Dans le processus de traitement, en raison de l'alarme système provoquée par le défaut instantané, le défaut peut être effacé par une réinitialisation matérielle ou en allumant et éteignant l'alimentation du système tour à tour. Le système doit être initialisé et effacé. Avant d'effacer, vous devez faire attention à copier et enregistrer les données importantes. Si le défaut ne peut pas être éliminé après l'initialisation, effectuez un diagnostic matériel.

6. Méthode de diagnostic de mesure

La mesure est la méthode de base pour diagnostiquer les pannes des équipements. Nous pouvons utiliser des instruments tels que des multimètres, des oscilloscopes et des testeurs logiques pour mesurer les circuits électroniques.

Par exemple, lors de la détermination de la séquence de phases de l'alimentation triphasée du système de commande numérique, le tableau de séquence de phases peut être utilisé pour la mesure, c'est-à-dire que la ligne électrique triphasée est connectée au tableau de séquence de phases. Lorsque la séquence de phase est correcte, le tableau de séquence de phase tourne dans le sens des aiguilles d'une montre et vice versa. Il peut également être mesuré avec un oscilloscope à deux canaux. Si la séquence de phases est correcte, les formes d'onde de chacune des deux phases sont déphasées de 120°.

Selon le schéma de circuit du système et le schéma de circuit de la machine-outil, la tension, l'alimentation, le signal d'impulsion, etc. de la pièce défectueuse sont mesurés pour déterminer le défaut. Par exemple, la tension d'entrée de l'alimentation dépasse la limite, obligeant la surveillance de l'alimentation à utiliser un voltmètre pour mesurer la tension du réseau ou à utiliser un testeur de tension pour surveiller en temps réel afin d'éliminer d'autres raisons.

Si la boucle de contrôle de position échoue, l'oscilloscope peut être utilisé pour vérifier l'état du signal de la boucle de mesure, ou l'oscilloscope peut être utilisé pour observer si la sortie du signal manque de phase et s'il y a des interférences.

Par exemple, lorsqu'une usine de Shanghai effectue un dépannage, le système déclenche une alarme et le matériel de la boucle de position est défectueux.

L'oscilloscope est utilisé pour vérifier et trouver qu'il y a un signal d'interférence. Nous utilisons la méthode de connexion des condensateurs dans le circuit pour les filtrer afin que le système fonctionne normalement.