Instruments à commande manuelle à l'origine utilisés pour former des matériaux à l'aide de fraises rotatives et de fraiseuses traditionnelles. Depuis des années, ils constituent un pilier de la production car ils offrent fiabilité et adaptabilité. Pour des travaux particuliers, l'expérience pratique qu'offrent ces machines (permettant à l'opérateur de contrôler directement le mouvement de l'outil de coupe) est inestimable. Leur conception nécessite une table pour la pièce à usiner, une broche pour l'outil de coupe et des volants ou des leviers pour guider avec précision les mouvements. Selon la position de la broche, les fraiseuses traditionnelles sont parfois classées comme horizontales ou broyeurs verticaux.

Usinage CNC de formes, coupes et finitions de matériaux à l'aide de techniques automatisées et informatisées. Fonctionnant sur des conceptions préprogrammées, la technologie CNC garantit répétabilité et précision, contrairement au fraisage manuel. Un logiciel moderne permet aux machines CNC de s'attaquer aux géométries difficiles et aux conceptions sophistiquées. Comprenant généralement une interface informatique, de nombreux axes de mouvement (y compris les axes X, Y et Z) et différents accessoires d'outils pour le perçage, la découpe et le façonnage.

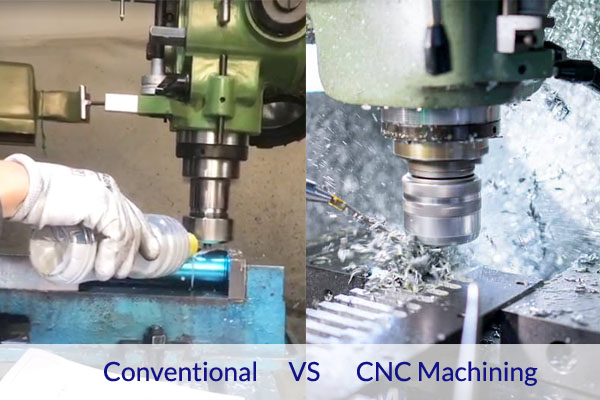

Le fraisage conventionnel et l’usinage CNC présentent chacun des avantages et des inconvénients particuliers. Alors que les machines CNC offrent évolutivité et précision, les usines traditionnelles mettent l'accent sur la qualité de fabrication et l'adaptabilité. Qu'il s'agisse d'articles uniques spécialisés ou de séries de production de masse, les producteurs peuvent mieux faire correspondre leurs dépenses aux objectifs du projet en évaluant ces technologies.

Cette comparaison souligne également la manière dont les améliorations technologiques affectent la qualité et l’efficacité de la fabrication.

Les fraiseuses conventionnelles fonctionnent grâce à l’effort humain. Les volants et les leviers permettent au machiniste de déplacer la pièce et l'outil de coupe, gérant ainsi personnellement chaque élément du processus d'usinage. Bien qu’ils reposent sur des idées assez simples, ces appareils nécessitent de grandes connaissances pour obtenir d’excellents résultats.

Pour garantir la précision, le machiniste doit modifier manuellement la vitesse, la profondeur et l'avance de l'outil de coupe. Cette approche pratique rend les broyeurs conventionnels particulièrement utiles pour les petites tâches ou celles nécessitant des changements constants.

● Pour les premiers modèles et idées de tests, les moulins traditionnels sont parfaits. Les machinistes peuvent rapidement itérer en effectuant des modifications à la demande rendues possibles par la commande manuelle.

● Les fraiseuses manuelles sont couramment utilisées dans les petits ateliers et par les artistes pour créer des designs uniques fabriqués à la main ou des composants uniques.

● Les broyeurs traditionnels offrent des solutions à un prix raisonnable sans nécessiter de temps de programmation ou de configuration important pour une série limitée de composants.

Avantages

● D'une manière générale, les fraiseuses traditionnelles nécessitent un investissement de départ inférieur à celui de leurs équivalents CNC. Leurs besoins de maintenance réduits contribuent également à réduire les dépenses de fonctionnement à long terme.

● Pour les travaux inhabituels ou non répétitifs, les broyeurs conventionnels sont parfaits en raison de leur configuration rapide et de leur adaptabilité à mi-chemin du processus.

● Grâce à leurs connaissances et aux commandes manuelles de la machine, les machinistes qualifiés peuvent produire des conceptions complexes. Cela permet l’imagination et la résolution de problèmes impossibles dans les systèmes automatisés.

Limites

● Les capacités humaines et la fatigue potentielle définissent intrinsèquement la précision du fraisage conventionnel. Obtenir des résultats cohérents sur plusieurs sections peut être difficile.

● Le fonctionnement manuel nécessite plus de temps, c'est pourquoi les broyeurs conventionnels sont moins adaptés aux travaux à volume élevé ou répétés.

● L’exploitation efficace d’une fraiseuse classique nécessite un haut niveau de savoir-faire et d’expérience.

Pour automatiser le processus de fraisage, Machines CNC dépendent d’une programmation sophistiquée. Les conceptions saisies dans le logiciel par les opérateurs créent du G-code, le langage qui fait fonctionner la machine. Incorporant généralement des axes X, Y, Z et même rotatifs pour les conceptions complexes. Ces directions contrôlent le mouvement de l'outil de coupe sur plusieurs axes.

De nombreux capteurs et systèmes de rétroaction inclus dans les machines CNC garantissent une exécution exacte des commandes. Cette automatisation réduit les erreurs humaines et permet un résultat cohérent.

● Les machines CNC constituent l’épine dorsale de secteurs comme l’électronique et l’automobile qui exigent une fabrication à grande échelle. Leur capacité inégalée à créer des composants précis sur la masse est

● L'usinage CNC offre la précision requise pour les composants importants dans des secteurs tels que l'aérospatiale et la fabrication médicale. Deux exemples sont les implants orthopédiques et les aubes de turbine.

● Créer des formes complexes et des conceptions multi-axes difficiles, voire impossibles, avec le fraisage manuel est un domaine dans lequel les machines CNC excellent. Pour les projets d’ingénierie et les prototypes complexes, cette capacité est très vitale.

Avantages

● Bien au-delà des limites du fraisage manuel, les machines CNC peuvent obtenir des tolérances aussi proches de ± 0,001 pouce.

● Même dans le cas de conceptions difficiles, l’automatisation réduit considérablement les délais de fabrication. Une fois programmées, les machines CNC peuvent fonctionner en permanence sous peu de direction.

● Chaque composant généré est exactement le même que le précédent, garantissant la cohérence dans les cycles de fabrication en grand volume.

● Principalement concernés par la configuration et la surveillance, les opérateurs contribuent à réduire le besoin de machinistes hautement qualifiés.

Limites

● L'achat et la configuration de machines CNC entraînent un coût initial important qui nécessite généralement de grosses sommes d'argent.

● Les systèmes mécaniques et électriques de précision utilisés dans les machines CNC nécessitent des compétences spécifiques pour la maintenance et les réparations.

● Pour créer et maximiser des programmes d'usinage, les opérateurs doivent maîtriser la CAO (conception assistée par ordinateur) et la FAO (fabrication assistée par ordinateur). Pour les petites entreprises ou les équipes moins expérimentées, cette courbe d’apprentissage peut présenter des défis.

Contrôle manuel dans le fraisage traditionnel

Dépendantes des volants et des leviers pour guider l’outil de coupe, les fraiseuses traditionnelles placent le contrôle directement entre les mains du machiniste. Cette technique pratique offre le degré d’adaptabilité nécessaire aux corrections du processus d’usinage en temps réel.

Le fraisage traditionnel convient parfaitement aux travaux sur mesure à faible volume ou aux prototypes, car les opérateurs peuvent s'adapter à la demande pour s'adapter aux changements de matériaux, de conception ou à d'autres conditions imprévues. Mais les capacités humaines limitent naturellement la précision que l’on peut obtenir avec une commande manuelle.

Maintenir la cohérence entre plusieurs sections peut être difficile, car de petites différences de mouvement ou d'alignement pourraient entraîner des différences dans le résultat final. Cette dépendance à l'égard des capacités de l'opérateur met en évidence l'importance de machinistes compétents produisant un excellent rendement.

Contrôle automatisé dans l'usinage CNC

Grâce à des instructions préprogrammées, les machines CNC (Computer Numerical Control) automatisent le processus de fraisage, transformant ainsi la production. En suivant le code généré par CAO/FAO pour diriger l'outil de coupe sur plusieurs axes, ces machines effectuent les travaux avec précision et cohérence.

Cela garantit la cohérence d’une production à grand volume et supprime le besoin d’une interaction humaine continue, réduisant ainsi le risque d’erreurs.

L'offre de machines CNC permet de gérer des conceptions complexes et des géométries précises qui seraient difficiles, voire impossibles, à réaliser manuellement grâce à l'automatisation. Pour les secteurs tels que l'aérospatiale, les dispositifs médicaux et les composants automobiles nécessitant des tolérances strictes, l'usinage CNC est parfait avec une précision et une répétabilité accrues.

Bien que la première étape de programmation nécessite des connaissances techniques, la CNC est un pilier de la fabrication contemporaine en raison de ses avantages à long terme en matière de production et de qualité.

Précision et exactitude

● Fraisage traditionnel: L'obtention de tolérances serrées dépend fortement de la compétence de l'opérateur. Même si les machinistes expérimentés peuvent produire un travail précis, la cohérence entre plusieurs pièces reste un défi.

● Machines CNC: Capable d'atteindre des tolérances microscopiques avec une cohérence inégalée, l'usinage CNC est la norme pour les applications de haute précision.

Vitesse et volume de production

● Fraisage traditionnel: Le fonctionnement manuel est intrinsèquement plus lent, ce qui le rend adapté à la production en faible volume ou aux pièces uniques et personnalisées.

● Machines CNC: Conçues pour la rapidité et l’efficacité, les machines CNC peuvent gérer facilement de grandes séries de production. Leur capacité à fonctionner en continu améliore encore la productivité.

Complexité de la conception

● Fraisage traditionnel: Idéal pour les géométries ou les conceptions plus simples où des ajustements sont effectués pendant le processus d'usinage.

● Machines CNC: Gère avec précision des conceptions multi-axes complexes, ce qui les rend indispensables pour l’ingénierie et le prototypage avancés.

Exigences de compétences

● Fraisage traditionnel: Nécessite un savoir-faire pratique et des années d'expérience pour être maîtrisé. Les opérateurs doivent comprendre la mécanique de la machine et posséder de solides compétences en résolution de problèmes.

● Machines CNC: Bien que moins dépendant de la dextérité manuelle, le fonctionnement de la CNC exige une maîtrise de la programmation et des logiciels. La formation aux outils CAO/FAO est essentielle pour créer des programmes d’usinage efficaces.

Le choix entre une fraiseuse conventionnelle et des machines CNC a des conséquences financières majeures qui dépendent de nombreux aspects, notamment la taille de la production, la précision requise et les objectifs opérationnels à long terme.

Selon la marque, la taille et les caractéristiques, les fraiseuses traditionnelles coûtent généralement moins cher au départ, entre 5 000 et 30 000 dollars. Les petits ateliers ou les startups disposant de ressources plus limitées peuvent utiliser ces appareils.

D’un autre côté, les machines CNC représentent un gros investissement ; les versions d'entrée de gamme commencent à 50 000 $ et les puissants systèmes multi-axes dépassent 500 000 $.

Étant donné que cette première dépense consiste généralement en logiciels, en outils supplémentaires et en frais d'installation, les machines CNC représentent un engagement financier plus raisonnable.

Bien que les usines conventionnelles aient des coûts de fonctionnement inférieurs, leur nature à forte intensité de main-d'œuvre entraîne des dépenses de main-d'œuvre plus élevées du fait que des machinistes qualifiés utilisent et ajustent personnellement les machines.

Ces machines ont des composants moins compliqués, la maintenance est donc plus facile et moins coûteuse.

À l’inverse, en raison de leur complexité, les machines CNC entraînent des dépenses continues plus élevées. Ils consomment plus d’énergie et leur entretien nécessite certains experts. Au coût total s’ajoutent le remplacement des outils, la programmation et les mises à niveau logicielles.

Mais pour les séries de fabrication à grand volume, en particulier, des délais de production plus rapides et des coûts de main-d'œuvre inférieurs équilibrent souvent ces dépenses d'exploitation.

Compte tenu de leurs coûts d'achat et de maintenance moins élevés, les broyeurs conventionnels offrent souvent un retour sur investissement plus rapide pour les applications spécialisées ou à faible volume. Mais les machines CNC sont plus adaptées aux secteurs où l’évolutivité, la vitesse et la précision sont primordiales.

Un retour sur investissement plus rapide dans les opérations à grande échelle dépend de la capacité à créer des composants identiques avec moins de déchets.

La combinaison de l'usinage CNC et du fraisage classique dans un environnement de production permet aux entreprises d'optimiser leurs capacités. Pour des changements rapides, des projets uniques ou la construction de prototypes, les usines traditionnelles sont parfaites. D’un autre côté, les machines CNC brillent dans la création de pièces complexes et de haute précision à grande échelle.

L'ensemble de ces technologies garantit la meilleure utilisation des ressources. Par exemple, alors que les usines conventionnelles peuvent se concentrer sur des travaux de moindre envergure, les machines CNC peuvent gérer des tâches complexes ou à grande échelle. Cela réduit ainsi les goulots d’étranglement et augmente l’efficacité générale.

Les avantages des deux systèmes peuvent aider les producteurs à satisfaire un plus large éventail de projets. Des conceptions complexes nécessitant une automatisation aux composants uniques fabriqués à la main exigeant une touche humaine, la double approche répond à de nombreux souhaits des consommateurs.

Bien que conserver deux types d'équipement entraîne des dépenses initiales plus élevées, l'utilisation de chaque système pour des travaux où il brille permet d'équilibrer les dépenses totales.

Cette séparation garantit que les fraiseuses conventionnelles restent opérationnelles sans les surcharger et contribue à minimiser l'usure des machines CNC.

Imaginez un atelier de taille moyenne comprenant des machines CNC en plus des fraiseuses conventionnelles. Au cours de la première année, ils ont réduit les temps d'arrêt des machines CNC de 20 % et augmenté l'efficacité générale de la production de 30 % en utilisant le fraisage conventionnel pour faciliter les tâches et les procédures auxiliaires.

Dans le domaine des technologies de fraisage et CNC, les changements se produisent rapidement. Les développements technologiques qui redéfinissent notre approche de la fabrication façonnent l'avenir de l'usinage alors que les secteurs poussent vers une plus grande précision, une production plus élevée et des pratiques durables.

Parmi les développements les plus notables figurent les améliorations de l’automatisation, la montée en puissance des véhicules hybrides, un prix plus abordable et les préoccupations environnementales.

L’automatisation est l’une des caractéristiques les plus transformatrices de la technologie CNC contemporaine. Alors que les fraiseuses traditionnelles nécessitaient une intervention humaine continue, les machines CNC ont permis une plus grande efficacité et productivité avec peu d’intervention manuelle.

Pour optimiser leurs opérations, les machines CNC deviennent aujourd'hui plus intelligentes en intégrant des techniques d'intelligence artificielle (IA) et d'apprentissage automatique.

Grâce à des ajustements en temps réel basés sur les données reçues, l'intelligence artificielle permet aux machines CNC d'améliorer leur précision et leur efficacité. Le machine learning, par exemple, peut permettre de prédire les outils ou encore les paramètres d’usinage pour garantir la cohérence tout au long d’un cycle de production.

Ces développements permettent aux machines CNC d'être encore plus autonomes, réduisant ainsi le besoin d'intervention humaine et augmentant la production dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux.

Le développement de machines hybrides alliant la précision de la technologie CNC à l’adaptabilité du fraisage manuel constitue une autre tendance importante. Ces appareils permettent aux producteurs d'effectuer des tâches complexes avec une précision exceptionnelle, tout en permettant également une intervention manuelle lorsque cela est nécessaire, combinant ainsi les avantages des deux technologies.

La combinaison de l’usinage soustractif conventionnel avec des machines hybrides de fabrication additive (impression 3D) offre une réponse flexible aux secteurs utilisant les deux méthodes.

Les fabricants qui doivent passer rapidement et efficacement d’un processus à l’autre et découvrir l’attrait croissant des machines hybrides, en particulier dans les secteurs où les conceptions et les exigences de production évoluent rapidement.

L'accessibilité et le coût de la technologie CNC ont connu des progrès notables. Les machines CNC étaient autrefois considérées comme très coûteuses et compliquées pour les amateurs et les petites entreprises. Mais grâce aux évolutions technologiques, les machines CNC de bureau, désormais à la portée des petites entreprises et des créateurs individuels, ont vu le jour.

Sur une gamme de matériaux, notamment les métaux, les plastiques et le bois, ces machines plus petites et plus abordables peuvent exécuter un travail de précision. La disponibilité croissante de la technologie CNC crée des opportunités d'innovation et de créativité dans des secteurs traditionnellement réservés aux grandes entreprises.

La fabrication sur mesure, le prototypage et la production à faible volume rendus possibles par cette technologie profitent aux amateurs, aux petites entreprises et aux établissements d'enseignement.

Le secteur CNC met également l'accent sur la réduction de son impact environnemental à mesure que le besoin de durabilité augmente. Les machines CNC modernes disposent d'une technologie qui réduit la consommation d'énergie et les déchets, prenant ainsi en compte l'efficacité énergétique dans la conception.

Ces machines consomment moins d'énergie tout en préservant de hauts niveaux de performances grâce à la rationalisation des techniques d'usinage.

Un autre domaine d’intérêt principal est la réduction des déchets de matériaux. Une consommation de matériaux plus élevée rendue possible par les systèmes CNC avancés garantit que chaque élément du matériau est utilisé efficacement.

De plus, les progrès de la technologie de recyclage permettent aux producteurs de transformer les déchets métalliques en biens de valeur, réduisant ainsi l'impact environnemental total.

La comparaison entre le fraisage conventionnel et la technologie CNC révèle différents avantages et utilisations des deux, fournissant ainsi aux entreprises et aux producteurs une analyse approfondie de leurs possibilités relatives. Offrant une flexibilité à moindre coût, le fraisage traditionnel reste une option fiable pour les opérations à petite échelle, le prototypage et le travail artisanal.

D'un autre côté, les machines CNC sont le choix préféré pour les travaux difficiles exigeant précision et efficacité ainsi que pour la fabrication de gros volumes car elles brillent par leur précision, leur vitesse et leur évolutivité.

Les exigences particulières de l'entreprise détermineront en fin de compte si la technologie de fraisage conventionnelle ou la technologie CNC est plus adaptée. Pour les entreprises qui accordent la priorité à la fabrication à faible coût, en faible volume ou personnalisée, le fraisage conventionnel constitue une méthode polyvalente. Les machines CNC, qui peuvent simplifier la fabrication et réduire les erreurs humaines, bénéficiant ainsi aux entreprises ayant besoin d'opérations à grande échelle, exactes et reproductibles, contribueront à accroître la cohérence et le rendement.

L’avenir des technologies de fraisage et CNC semble prometteur. Le paysage manufacturier évolue considérablement à mesure que l’automatisation continue de croître, que les machines hybrides deviennent plus courantes, que les prix augmentent et que la durabilité occupe le devant de la scène.

Ces développements promettent non seulement d'augmenter la production, mais permettent également aux amateurs et aux petites entreprises d'utiliser les capacités de la technologie CNC.

Les entreprises qui souhaitent rester compétitives et prospérer dans un secteur en constante évolution devront se tenir au courant de ces tendances et s’adapter aux nouvelles technologies.