Les courbes de fraisage nécessitent un régime, un type d'outil, une avance et une charge de copeaux parfaits. Ce blog vous aide à apprendre ces étapes. Préparez-vous à comprendre les paramètres CNC, la vitesse de broche et les processus de fraisage. Rejoignez-nous pour une aventure d'apprentissage amusante que vous allez adorer !

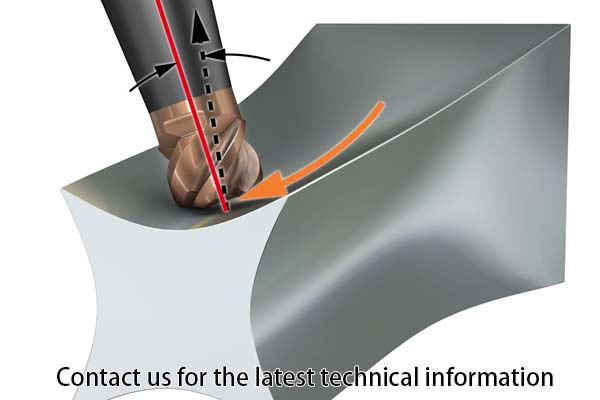

La courbe de fraisage donne des formes rondes. Les machines CNC utilisent des codes spéciaux. La précision est la clé. De petits morceaux sculptent les bords. La vitesse de la machine affecte les coupes. La vitesse d'alimentation est importante. Les vitesses élevées peuvent endommager les pièces. Les faibles vitesses ralentissent la progression. Des outils tranchants améliorent les résultats. Les fraises en bout coupent bien les courbes. Les fraises à nez sphérique façonnent les surfaces.

Un logiciel spécial aide à la conception. Un autre logiciel crée des instructions. Le liquide de refroidissement réduit la chaleur. La machine déplace les outils de la bonne manière. Les moteurs fournissent de l’énergie. Des mesures précises sont importantes. Les capteurs vérifient les positions. Un calibrage est nécessaire. Les opérateurs surveillent les progrès. Les erreurs doivent être corrigées. L'équipement de sécurité est important.

Assurez-vous que la vitesse de broche est de 6 000 tr/min. L'avance doit donc être réglée à 2000 mm/min. Réduire le débit de liquide de refroidissement à 50 %. Alignez le porte-outil. Vérifiez l’alignement des axes. Confirmez la tolérance de 0,01 mm.

Assurez un angle de 45 degrés. Inspectez le serrage du mandrin. Faire une profondeur de 3 mm. Essuyez sur la table. Confirmez la stabilité du lit de la machine. Inspectez les vis mères. g-code Testez l’arrêt d’urgence. Confirmez les paramètres du logiciel. Assurer un bon fonctionnement.

Sélectionnez l’aluminium pour améliorer la dissipation thermique. Utilisez l'alliage 6061. L'épaisseur de contrôle doit être de 10 mm. Vérifiez que la dureté est de 95 HB. Vérifiez que la densité est de 2,7 g/cm³. Vérifiez la conductivité thermique.

Assurez-vous que l'indice d'usinabilité est bon. Vérifier la résistance à la traction. Vérifiez le pourcentage d’allongement. Assurer la résistance à la corrosion. Confirmez la certification du matériau. Vérifier la qualité du fournisseur. Assurez-vous qu’il n’y a aucun défaut de surface. Inspectez la structure du grain. Vérifier l'uniformité. Vérifiez la composition chimique.

Choisissez une fraise à 4 cannelures. Choisissez un matériau en carbure. Faire un diamètre de 10 mm. Vérifiez la taille de la tige. Vérifiez que le revêtement est TiAlN. Assurez-vous que l'angle d'hélice est de 30 degrés.

Assurez-vous que la longueur de la coupe est de 15 mm. Découvrez la force de l'outil. Vérifiez les spécifications du fabricant. Assurer la compatibilité avec la broche. Inspectez la géométrie de l’outil. Confirmez l’espacement des cannelures. Vérifiez la netteté. Vérifiez l'écaillage. Assurer l’équilibre.

Fixez la pièce avec un étau. Alignez les pinces. Réglez le point zéro avec précision. Assurer une mise à la terre adéquate. Confirmez l’alignement de la broche. Vérifiez les buses de liquide de refroidissement. Vérifiez le système de lubrification.

Inspectez les courroies et les poulies. Ajustez le jeu. Assurez-vous que la table est de niveau. Testez les moteurs d'entraînement. Vérifiez les connexions du capteur. Réglez le couple approprié. Vérifiez les vibrations. Assurer la fonctionnalité du changeur d’outils. Confirmez la pression atmosphérique.

Vérifiez les paramètres du programme. Inspectez l’état de l’outil. Vérifiez les dimensions de la pièce à usiner. Confirmez la stabilité du luminaire. Testez le faux-rond de la broche. Vérifiez les niveaux de lubrification. Inspectez la qualité du liquide de refroidissement. Assurer une ventilation adéquate. Vérifiez la propreté de la machine. Testez l’arrêt d’urgence. Vérifiez les câbles de communication.

Assurer la stabilité de l’alimentation. Vérifiez la température ambiante. Confirmez les décalages d'outils. Vérifiez l’intégrité du g-code. Testez les erreurs logicielles. Assurez-vous de tous les dispositifs de sécurité.

La précision joue un rôle crucial lorsqu'il s'agit de fraiser des courbes. Réglez la vitesse de broche à 2500 tr/min. La fraise en bout doit avoir un diamètre de 6 mm. Comme mentionné ci-dessus, la table doit se déplacer à une vitesse de 0,5 mm par seconde. Regardez comment les axes X et Y sont positionnés. L'affichage numérique (DRO) doit être remis à zéro.

Vissez la pince pour un bon maintien. Posez la pièce à plat sur l'étau avant de commencer l'opération. La profondeur de coupe doit être réglée à 2 mm. Du liquide de refroidissement doit être appliqué sur l'outil. Appuyez doucement sur le bouton de démarrage. Surveillez attentivement la machine.

Un bon alignement aide à obtenir de bonnes courbes de fraisage. Commencez par le nivellement du banc de la machine. Le niveau à bulle doit indiquer zéro. Tournez les cales sur les axes X et Y. Le jeu devrait être faible. Utilisez un indicateur à cadran pour mesurer le faux-rond.

Assurez-vous que les mâchoires de l'étau sont parallèles à la table. Positionnez la pièce sur l'établi et fixez-la avec des pinces. Vérifiez la perpendiculaire de la broche à l'aide d'une équerre de machiniste. Assurez-vous que les lectures DRO sont exactes et cohérentes. Faites un test de la configuration.

De petites améliorations permettent un réglage fin des courbes de fraisage. Pour des mouvements plus précis sur l'axe Z, reportez-vous au volant. Réglez l'avance à une valeur de 1 mm/s. Réglez la vitesse de coupe à 3000 tr/min. La fraise en bout doit avoir quatre cannelures. Pour un espacement exact, utilisez une jauge d'épaisseur.

La surface de la pièce à travailler doit être exempte de contamination. Serrez les cales pour le rendre plus stable. L'utilisation principale de la butée de profondeur est de garantir que les coupes réalisées sont égales. Assurez-vous que l'outil est affûté à tout moment. Essayez de ne pas apporter de changements majeurs pendant le processus.

Serrez correctement les pièces pour des arcs de fraisage précis. L'étau doit être capable de saisir fermement la pièce à usiner. Utilisez des parallèles pour sauvegarder la pièce. Positionnez correctement les écrous à rainure en T. La force de serrage doit être uniformément répartie. Réglez les butées de la table pour éviter de bouger.

Pour plus de sécurité, il y a une pince à sangle. Recherchez des signes de vibrations pendant son fonctionnement. L'outil de coupe doit être parfaitement orienté. Assurez-vous que la surface de la pièce ne contient aucun débris. Effectuez une vérification de base avec un essai à sec de la configuration.

La sélection des outils détermine les courbes de fraisage. Des fraises à boulets doivent être utilisées afin d'obtenir des bords lisses sur la pièce à travailler. Les matériaux durs nécessitent des fraises à 4 cannelures. Les outils en carbure sont idéaux pour la précision. Modifier les paramètres des fraises en bout. La fraise à bout plat est utilisée pour créer des chemins droits uniquement.

Les fraises à surfacer doivent être utilisées lors de la réalisation de coupes larges. Des outils de petit diamètre sont utilisés pour créer des courbes fines. L’autre avantage est que les outils en acier rapide (HSS) durent plus longtemps. Les outils indexables sont des outils dotés de pointes remplaçables par nature. Il aide à maintenir la température des outils à un niveau bas. Assurez-vous que le type d'outil est adapté au matériau sur lequel vous travaillez.

Le type de matériau affecte le fraisage courbes. Des outils en carbure doivent être utilisés pour couper l’acier. L'aluminium a besoin d'outils HSS. Les plastiques se caractérisent par de faibles vitesses de coupe. Il est intéressant de noter que le laiton est plus facile à travailler si les outils utilisés sont tranchants. La découpe du titane nécessite des avances élevées.

Le taux d'usure des outils est directement proportionnel à la dureté du matériau. Les matériaux souples nécessitent des vitesses de broche faibles. Ajustez la profondeur pour les matériaux fragiles. Les revêtements d'outils réduisent l'usure. Sélectionnez la dureté de l'outil appropriée pour travailler sur le matériau. Pensez à la chaleur pendant les processus de découpe.

La géométrie affecte les courbes de fraisage. Il est recommandé d'utiliser des angles d'hélice de 30 degrés afin d'obtenir des coupes lisses. Les grandes cannelures soustraient plus de matière de la pièce. Les conversions avec moins de largeur de flûte offrent une meilleure finition de surface. Des outils à rayon de coin peuvent être utilisés pour minimiser l'écaillage.

Coupes nettes pour des bords tranchants. Pour réaliser des coupes en angle, vous devez utiliser des outils coniques. Influence des angles de coupe sur la formation des copeaux. Les angles de dépouille aident à éviter le frottement de l'outil. La longueur de l’outil a un impact sur la stabilité. Dans la mesure du possible, les diamètres des outils doivent être égaux aux profondeurs de coupe. La bonne géométrie permet une coupe correcte et précise.

La dynamique influence les courbes de fraisage. Réduisez la vitesse d’avance pour éviter les bavardages. Les vitesses de broche élevées minimisent les vibrations. Utilisez des amortisseurs pour plus de stabilité. Modifiez les forces de coupe pour les matériaux durs. La charge en copeaux a une influence sur l'état de surface. Il est utile d’utiliser une pression constante pour obtenir des coupes cohérentes.

Évitez les mouvements brusques de l’outil. Surveiller la température de coupe. Influence de l'usure des outils sur la dynamique de coupe. Pour des courbes douces, équilibrez les forces. La dynamique de coupe garantit la précision.

Les performances ont un impact sur les courbes de fraisage. Vérifiez la vitesse de broche et assurez-vous qu'elle est constante. Adoptez les bonnes pratiques de lubrification pour améliorer la durabilité de vos outils. Vérifiez régulièrement l’usure des outils. Des vitesses d'alimentation plus élevées contribuent à une productivité accrue. Diminuez la profondeur de coupe en fonction de la dureté du matériau utilisé. Réduisez la déviation de l’outil pour une précision accrue.

Ils incluent l’utilisation de configurations rigides dans le but d’améliorer la stabilité. L'élimination des copeaux permet d'éviter le colmatage alors qu'elle devrait être effectuée correctement. Prenez une mesure de l'état de surface après le processus de fraisage. Des paramètres cohérents garantissent la qualité. Les facteurs de performance ont un impact sur le résultat.

Toute courbe nécessite des réglages CNC précis. Le petit diamètre de la fraise, 10 mm, permet un rayon précis et serré. La vitesse de broche de 3 000 tr/min réduit l'usure des outils. Une vitesse d'avance de 250 mm/min permet d'éviter la surchauffe du matériau. Utilisez G02/G03 pour les arcs. La précision est maintenue grâce à une profondeur de coupe de 2 mm. Le fraisage en montée réduit les vibrations. Le logiciel CAM produit des parcours d'outils continus.

Le porte-outil BT30 augmente la rigidité. Vérifiez le jeu des vis à billes. Pour une meilleure adhérence, utilisez toujours des pinces ER. Inspectez régulièrement l’usure de l’outil. Maintenir une bonne évacuation des copeaux. Fixez la pièce sur l'étau. Optimisez soigneusement chaque paramètre.

Utilisez G41/G42 pour plus de précision. Pour une finition plus élevée, il faut choisir une fraise en bout à 4 cannelures. Pour une meilleure définition, utilisez un pas de 1 mm. Maintenez le pourcentage de charge de broche à 70 %. Optimiser la vitesse de coupe à 300 m/min selon le type de matériau. Réglez l'avance par dent, 0,5 mm. Optimisez avec la simulation CAM.

Vérifier que le décalage de longueur d'outil, H01, correspond à l'outil. Vérifiez le point zéro de la machine. En fin de compte, utilisez des plaques de montage pour la répétabilité. Sélectionnez le bon revêtement de coupe, TiN ou TiALN. Vérifiez les décalages d'origine, G54. Utilisez un jet d'air pour nettoyer les copeaux. Vérifier l'état de surface à l'aide d'un profilomètre. Mettre en œuvre des stratégies de compensation adaptatives.

Pour les coupes de finition, l'avance doit être réglée à 200 mm/min. Pour les courbes, utiliser une fraise boule de diamètre 6 mm. Réduisez la vitesse de rotation de la broche à 2 000 tr/min. Utilisez un pas fin de 0,5 mm. Utilisez des passes de finition pour plus de douceur. Inspectez le parcours d'outil pour détecter les erreurs. Assurez-vous que la machine est rigide et minimisez les vibrations. Garantir une lubrification adéquate, éviter la chaleur. Utilisez des pinces de haute précision.

Vérifiez toujours les bords coupants pour détecter tout signe de matité. Il est également primordial de mettre en œuvre la phase finale de polissage. Utilisez le testeur de rugosité de surface. Les paramètres de coupe doivent varier en fonction de la dureté du matériau traité. Maintenir le débit de liquide de refroidissement stable.

Pour plus de précision, ajustez la profondeur de coupe à une épaisseur de 1 mm. Un prérégleur d'outils doit être utilisé pour garantir que les mesures correctes ont été effectuées. Vérifiez le faux-rond de la broche, tolérance de 0,01 mm. Vérifiez l’alignement de la pièce à l’aide de comparateurs à cadran. Ajustez la compensation du jeu de la machine.

Choisissez des fraises en bout de haute qualité. Utilisez des fraises à pas fin pour plus de précision. Assurez-vous que les décalages de longueur d’outil sont corrects. Contrôler et modifier les forces de coupe. Assurer une configuration rigide de la machine. Vérifiez le parcours d'outil à l'aide de modèles CAO. Utilisez des passes de finition pour des tolérances serrées. Assurez-vous que les dimensions des pièces sont exactes à l’aide d’un pied à coulisse. Maintenir le tranchant des outils. Mettre en œuvre des inspections en cours de processus.

Parmi eux, l’optimisation des paramètres de coupe et la réduction du temps de cycle sont très importantes. Utilisez des techniques de fraisage à haute efficacité. Augmenter l'avance à 300 mm/min. Assurez-vous que la vitesse de broche est réglée à 2 500 tr/min. Introduire des parcours d'outils dynamiques dans CAM. Les revêtements avancés des outils minimisent l’usure. Minimisez les changements d’outils grâce à un outillage modulaire.

La profondeur de coupe doit être réglée au maximum afin d'obtenir un enlèvement de matière maximal. Utilisez un logiciel d'optimisation de parcours d'outil. Gardez un œil sur la charge des machines et assurez-vous qu’il n’y a pas de surcharge. Mettre en œuvre des systèmes de surveillance en temps réel. Optimisez le débit du liquide de refroidissement pour obtenir une efficacité maximale. Pour de meilleurs résultats, utilisez des broches à grande vitesse. Évaluer et améliorer régulièrement les paramètres.

Fonctionnalité | Description | Importance (1-10) | Fréquence d'entretien | Problèmes courants | Riques potentiels | Normes de l'industrie |

Aligner l'étau | Assure la stabilité de la pièce | 9 | Mensuel | Désalignement | Décalage de la pièce | OIN 230-1 |

Remise à zéro des axes | Définit la référence de départ | 10 | Avant chaque utilisation | Dérive du vrai zéro | Coupes imprécises | ASTM E2307 |

Vitesse de broche | Contrôle de la vitesse de rotation | 8 | Hebdomadaire | Sur/sous-vitesse | Casse d'outil | OIN 13041-1 |

Verrouillage des tables | Sécurise le mouvement de la table de travail | 8 | Mensuel | Brouillage | Déplacement involontaire | DIN 8608 |

Accessoire de coupe | Sécurise l'outil dans la broche | 9 | Avant chaque utilisation | Raccords lâches | Éjection d'outil | OIN 26622 |

Configuration du liquide de refroidissement | Lubrifie et refroidit les coupes | 7 | Tous les jours | Colmatage | Surchauffe | OIN 1110 |

Contrôle de sécurité | Vérifie le fonctionnement sécuritaire | 10 | Avant chaque utilisation | Fonctions de sécurité contournées | Les accidents | OSHA 1910.212 |

Pour les matériaux souples, réglez la vitesse de broche à 3 000 tr/min. Les matériaux plus durs nécessitent 1 500 tr/min. La vitesse peut être mesurée à l'aide d'un tachymètre. Utilisez des vitesses appropriées pour couper des outils de 10 mm ou 12 mm de diamètre. Les outils de petit diamètre nécessitent des vitesses plus élevées. Gardez un œil sur la charge de la broche, l'optimum devrait être d'environ 70 %. Les outils en carbure doivent être utilisés pour des vitesses plus élevées. Augmentez la vitesse en cas de broutage.

Consultez le tableau de vitesse du matériel. Vitesse plus lente pour des coupes plus profondes, 2 mm. Surveiller l'état de l'outil. Le nettoyage de la broche doit être effectué fréquemment pour maintenir la cohérence. La CNC doit utiliser des réglages de vitesse variables. Optimisez chaque tâche individuellement.

L'avance doit être réglée à 250 mm/min pour l'aluminium. L'acier nécessite 150 mm/min. Utiliser l'avance par dent, 0,05 mm. Calculez la vitesse d'avance en utilisant le régime et le diamètre de l'outil. Les petits outils, comme mentionné précédemment, doivent être alimentés à un rythme plus lent que les plus gros outils. Avance par balayage pour des courbes douces.

Assurez-vous également que la machine n’est pas surchargée afin d’éviter qu’elle ne cale. Programmez le logiciel CAM pour obtenir les meilleurs chemins. Avance plus faible pour les motifs complexes. Réduisez l’avance pour les coupes d’ébauche.

Respectez toujours les vitesses d’avance du fabricant. Il doit être ajusté en fonction de la dureté du matériau à traiter. Utilisez le contrôle adaptatif de l’alimentation. Maintenir une vitesse d'alimentation constante afin de garantir une qualité élevée.

La bonne vitesse et l'avance donnent aux courbes un aspect correct. Déplacez-vous à basse vitesse pour minimiser l’usure des outils. Une alimentation incorrecte engendre des bords rugueux. Un réglage approprié permet de minimiser les vibrations de la machine. Des ajustements d’alimentation plus fins sont nécessaires pour obtenir des finitions lisses. Contrôlez la rugosité de la surface, visez Ra 1,6. Une bonne qualité nécessite les meilleurs parcours d'outils. Il a été démontré qu’une lubrification correcte améliore l’état de surface.

Recherchez particulièrement les bavures autour de la pièce et ajustez si nécessaire. L'alimentation continue aide à éviter les casses d'outils. Examinez les bords coupés avec une loupe. Affinez les paramètres pour chaque matériau. Assurez-vous toujours que l'outil est affûté pour obtenir le meilleur résultat. Vérifiez régulièrement le calibrage de la machine.

Un calculateur d'avance et de vitesse doit être utilisé. Commencez par les recommandations du fabricant. Cela doit cependant varier en fonction de la taille du matériau et de l'outil à utiliser. Recherchez les problèmes de coupure des sons. Utiliser des techniques d'usinage à grande vitesse. Fabrication assistée par ordinateur pour améliorer les parcours d'outils. Vérifier et corriger l'alignement de la broche. Le fraisage en montée est préférable car il améliore la finition de surface.

Mettre en œuvre des stratégies de compensation adaptatives. Inspectez régulièrement l’état de l’outil. Affinez les paramètres pour chaque travail. Gardez votre environnement de travail propre. Ceci devrait être réalisé en utilisant un liquide de refroidissement pour contrôler la chaleur. Gardez les composants de la machine lubrifiés. Ajustez et optimisez les paramètres aussi souvent que possible.

Dans ce blog, nous avons découvert les courbes de fraisage, notamment le régime, le type d'outil, l'avance et la charge de copeaux. Maintenant, appliquons ces étapes à vos projets. Visite CNCYANGSEN pour plus de conseils et d'outils. Profitez de votre voyage de fraisage !