Les machines-outils CNC (Computer Numerical Control) jouent un rôle central dans la fabrication moderne, servant de base à l'usinage de précision et à la production industrielle. Ces outils sont conçus pour effectuer des tâches complexes de coupe, de façonnage, de perçage et de finition avec une précision et une efficacité inégalées.

Leur intégration dans le processus de fabrication a transformé des secteurs tels que l’aérospatiale, l’automobile, la santé et l’électronique, où la précision et la cohérence sont primordiales.

L'importance de Machines-outils à commande numérique réside dans leur capacité à améliorer l’efficacité, la précision et la productivité. Contrairement aux outils manuels, les machines-outils CNC fonctionnent avec des instructions préprogrammées, garantissant que chaque coupe ou mouvement est exécuté avec une précision exacte. Cela réduit le gaspillage de matériaux, minimise les erreurs humaines et accélère les délais de production.

Par exemple, une fraise bien choisie peut augmenter le rendement tout en maintenant des tolérances serrées, ce qui est crucial pour les composants nécessitant une précision dimensionnelle élevée.

Cependant, la sélection des mauvais outils CNC peut entraîner des défis importants. Un mauvais choix d'outil peut entraîner des coupes incohérentes, une usure prématurée de l'outil ou même des dommages à la pièce ou à la machine elle-même.

Par exemple, l'utilisation d'un outil non adapté au matériau usiné peut provoquer une surchauffe ou un écaillage, entraînant une augmentation des temps d'arrêt et des coûts d'exploitation. Par conséquent, comprendre comment choisir les bonnes machines-outils CNC est essentiel pour les entreprises qui souhaitent optimiser leurs processus de production.

Cet article fournira un guide complet sur les machines-outils CNC, en commençant par leur définition et leurs types, puis en plongeant dans les facteurs clés à prendre en compte lors de leur sélection. En comprenant ces principes fondamentaux, les fabricants peuvent prendre des décisions éclairées qui garantissent des performances et une durabilité optimales des outils.

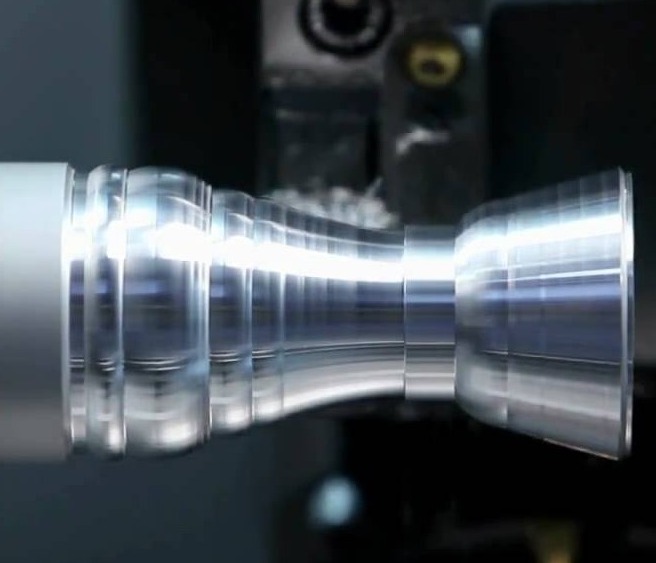

Les machines-outils CNC sont des dispositifs spécialisés utilisés dans les processus d'usinage automatisés pour façonner, couper ou finir des matériaux dans des formes précises. Ils sont actionnés par des systèmes CNC, qui exécutent des instructions préprogrammées pour effectuer des opérations d'usinage spécifiques. Ces outils sont essentiels pour les tâches nécessitant une précision et une répétabilité élevées, ce qui les rend indispensables dans les environnements de fabrication.

Il est important de distinguer les machines-outils CNC des machines CNC elles-mêmes. Alors qu'un Machine CNC fait référence à l'ensemble de la configuration, y compris le corps de la machine, le système de contrôle et les pièces mobiles, le terme « machines-outils CNC » fait spécifiquement référence aux composants utilisés pour couper, percer ou façonner les matériaux.

Les exemples incluent les fraises, les outils de tournage et les meules. Les outils constituent l'interface entre la machine CNC et la pièce à usiner, impactant directement la qualité du produit fini.

Les machines-outils CNC peuvent être classées en trois types en fonction de leur application :

1. Outils de coupe:

○ Fraises: Utilisé pour enlever de la matière afin de créer des formes et des surfaces précises.

○ Forets: Idéal pour créer des trous de différentes tailles et profondeurs.

○ Outils de tournage: Utilisé dans les tours pour façonner des pièces cylindriques par enlèvement de matière.

2. Outils de finition:

○ Meules: Garantissez des finitions lisses et des dimensions précises en enlevant d’infimes quantités de matière.

○ Outils de polissage: Améliore la qualité et la brillance des surfaces, souvent utilisées à des fins décoratives ou fonctionnelles.

3. Outils spécialisés:

○ Outils de gravure: Créez des motifs ou des marquages complexes sur les surfaces.

○ Outils de taraudage: Utilisé pour couper des filetages internes dans des trous.

○ Outils de chanfreinage: Utilisé pour créer des bords biseautés à des fins fonctionnelles ou esthétiques.

Les performances des machines-outils CNC dépendent de leurs matériaux et de leurs revêtements. Les matériaux d’outils courants comprennent :

● Carbure: Connu pour sa dureté et sa résistance à la chaleur, ce qui le rend idéal pour les applications à grande vitesse.

● Acier rapide (HSS): Offre une bonne ténacité et résistance à l’usure pour l’usinage à usage général.

● Céramique: Convient aux opérations à haute température et aux matériaux durs comme la fonte.

Outre la composition des matériaux, les revêtements d’outils jouent un rôle crucial dans l’amélioration des performances et de la longévité des outils. Les revêtements tels que le nitrure de titane (TiN) et l'oxyde d'aluminium (Al₂O₃) réduisent la friction, améliorent la résistance à l'usure et améliorent l'efficacité de coupe. Par exemple, un outil en carbure avec un revêtement TiN peut supporter des vitesses plus élevées et durer beaucoup plus longtemps qu'un outil sans revêtement.

La sélection des bonnes machines-outils CNC nécessite une évaluation minutieuse de divers facteurs pour garantir l'efficacité, la durabilité et la précision des opérations d'usinage. Voici un aperçu des principales considérations :

Le type de matériau usiné joue un rôle essentiel dans le choix des outils. Les métaux durs comme l'acier ou le titane nécessitent des outils robustes comme le carbure ou la céramique, capables de supporter des températures élevées et de résister à l'usure.

En revanche, les matériaux plus tendres comme les plastiques, les composites ou le bois conviennent mieux aux outils en acier rapide (HSS), qui offrent une plus grande flexibilité et un meilleur tranchant. Par exemple, les fraises aux arêtes vives et aux revêtements à faible friction fonctionnent bien pour l'aluminium, tandis que les outils à revêtement diamant sont idéaux pour l'usinage des composites.

L'échelle de production détermine la durabilité et le type d'outils nécessaires. Pour la fabrication de gros volumes, les outils dotés de revêtements avancés et d'une longue résistance à l'usure, comme les outils en carbure recouverts de nitrure de titane, sont essentiels pour une utilisation prolongée. À l’inverse, la production en petits lots ou le prototypage peuvent donner la priorité aux outils rentables plutôt qu’à la longévité.

Des tolérances serrées et des conceptions complexes nécessitent des outils spécialisés de haute précision. Des industries telles que l'aérospatiale et la fabrication de dispositifs médicaux exigent des outils ultra-précis tels que des micro-fraises ou des outils diamantés, garantissant des finitions et une précision dimensionnelle impeccables.

La forme et la taille d'un outil influencent directement les performances de coupe. Par exemple, les outils aux angles vifs sont optimaux pour le rainurage, tandis que les outils arrondis conviennent mieux au contourage. Les applications de filetage peuvent nécessiter des tarauds ou des fraises à fileter de forme unique pour un fonctionnement efficace.

Les revêtements d'outils comme le nitrure de titane ou l'oxyde d'aluminium améliorent les performances en réduisant la friction, en améliorant la résistance à la chaleur et en prolongeant la durée de vie de l'outil. Ces revêtements sont particulièrement avantageux pour les applications à grande vitesse ou l'usinage de matériaux abrasifs.

La compatibilité d'un outil avec des vitesses de coupe, des avances et des profondeurs de coupe spécifiques est essentielle pour obtenir des résultats optimaux. Les outils capables de fonctionner avec des paramètres plus élevés améliorent la productivité sans compromettre la qualité.

La stabilité de l'outil dépend des supports et des broches compatibles. La sélection d'outils adaptés aux spécifications de vitesse, de couple et de puissance de la machine garantit un fonctionnement fluide et réduit le risque de panne de l'outil.

Il est crucial d’équilibrer le coût et la qualité. Investir dans des outils de haute qualité entraîne souvent des économies à long terme grâce à une usure réduite, moins de remplacements et une efficacité d'usinage améliorée, garantissant un meilleur retour sur investissement (ROI).

En examinant attentivement ces facteurs, les fabricants peuvent sélectionner des machines-outils CNC qui correspondent à leurs besoins de production et à leurs objectifs opérationnels.

La sélection d’un fournisseur fiable est tout aussi critique que le choix des bonnes machines-outils CNC. La réputation du fournisseur, les services d’assistance et le respect des normes de qualité peuvent avoir un impact significatif sur l’efficacité et la longévité de vos outils.

L'approvisionnement en outils auprès de marques ou de fournisseurs de confiance garantit la cohérence de la qualité et des performances. Les fournisseurs réputés ont souvent fait leurs preuves en matière de fourniture d’outils durables adaptés à diverses applications. Lorsque vous évaluez un fournisseur, recherchez les avis clients, les études de cas ou les témoignages soulignant sa fiabilité. Par exemple.

Les fournisseurs offrant une assistance technique experte sont inestimables, en particulier pour les entreprises qui ont besoin d'aide pour sélectionner les bons outils pour des applications spécifiques. Des fournisseurs fiables fournissent un support après-vente, tel que des garanties, des remplacements d'outils et des services de maintenance, garantissant ainsi des opérations ininterrompues. Ces conseils peuvent vous faire gagner du temps et réduire le risque d’achat d’outils incompatibles ou de qualité inférieure.

Dans les industries nécessitant des opérations d’usinage spécialisées, les outils CNC personnalisés sont essentiels. Fournissez des solutions d'outillage sur mesure pour des applications uniques, aidant des secteurs tels que l'aérospatiale, l'automobile et le médical à répondre à leurs exigences spécifiques.

Des certifications telles que ISO ou CE garantissent que les machines-outils CNC répondent à des normes strictes de qualité et de sécurité. Les outils provenant de fournisseurs certifiés garantissent des performances supérieures et la conformité aux réglementations mondiales de fabrication, offrant ainsi une tranquillité d'esprit aux clients.

Le partenariat avec un fournisseur réputé garantit l'accès à des outils de haute qualité, des conseils d'experts et la flexibilité nécessaire pour répondre à vos besoins de production.

Le choix des bonnes machines-outils CNC nécessite une évaluation minutieuse pour garantir qu'elles répondent aux besoins de votre processus de production. Évaluer la qualité avant l’achat peut permettre d’économiser du temps, de l’argent et des efforts à long terme.

Les outils de haute qualité se caractérisent par des matériaux robustes tels que le carbure, l'acier rapide (HSS) ou la céramique. Examinez la qualité de la construction en recherchant l’uniformité et la précision de la construction. Évitez les outils présentant des défauts visibles, des surfaces inégales ou des finitions de qualité inférieure, car cela peut entraîner de mauvaises performances ou une usure prématurée.

Les avis clients et les études de cas fournissent des informations inestimables sur les performances d’un outil. Les commentaires des utilisateurs d’industries similaires permettent d’évaluer la durabilité, l’efficacité de coupe et la fiabilité. De nombreux fournisseurs partagent des études de cas montrant comment leurs outils excellent dans des applications spécifiques, ce qui en fait une ressource utile pour une prise de décision éclairée.

Avant de vous engager dans un achat, effectuez des essais pour évaluer les performances de l’outil. Testez les outils sur les matériaux prévus pour surveiller l'efficacité de coupe, la qualité de la finition de surface et l'usure des outils. Cette évaluation pratique garantit que l'outil répondra à vos exigences et fournira des résultats optimaux dans des conditions réelles.

La sélection des mauvaises machines-outils CNC peut perturber la production, augmenter les coûts et compromettre la qualité du produit. Évitez ces erreurs courantes pour garantir un processus de fabrication fluide :

Chaque matériau, qu'il soit métallique, plastique ou composite, nécessite des outils adaptés à ses propriétés. L'utilisation d'outils inadaptés au matériau peut entraîner de mauvaises performances de coupe, des dommages à l'outil ou des finitions de produit médiocres. Donnez toujours la priorité aux outils conçus spécifiquement pour les matériaux avec lesquels vous travaillez.

Les outils incompatibles avec la taille, la vitesse ou le couple de la broche de votre machine CNC peuvent entraîner des opérations instables et une efficacité réduite. Des outils mal adaptés peuvent également endommager la machine ou compromettre la précision. Vérifiez toujours la compatibilité avec les spécifications de votre machine avant d’acheter.

Même si les contraintes budgétaires sont importantes, donner la priorité aux coûts plutôt qu'à la qualité peut entraîner des dépenses plus élevées à long terme en raison de remplacements fréquents ou de mauvaises performances. Investir dans des outils durables et de haute qualité offre un meilleur retour sur investissement et réduit les temps d'arrêt causés par une panne d'outil.

Ne pas prendre en compte les besoins de maintenance peut raccourcir la durée de vie des outils et réduire la productivité. Optez pour des outils faciles à entretenir et assurez-vous d’un entretien régulier pour maximiser leur efficacité et leur longévité.

En évitant ces pièges et en effectuant des évaluations approfondies, les entreprises peuvent sélectionner des machines-outils CNC qui améliorent l'efficacité, la précision et la productivité globale.

Un entretien adéquat est essentiel pour garantir que les machines-outils CNC fonctionnent de manière optimale et durent plus longtemps. En adoptant des pratiques efficaces, les entreprises peuvent réduire les temps d'arrêt, améliorer l'efficacité et minimiser les coûts.

Un entretien régulier est crucial pour maintenir les outils en parfait état. Le nettoyage des outils après utilisation élimine les débris et réduit le risque de rouille ou d'usure. L'affûtage des arêtes de coupe maintient la précision et l'efficacité, tandis que le remplacement des outils usés évite d'endommager la machine et les pièces à usiner. Le respect d'un programme de maintenance recommandé, tel qu'un nettoyage quotidien et des inspections périodiques, garantit des performances constantes et évite les pannes soudaines.

Un stockage et une manipulation appropriés peuvent prolonger considérablement la durée de vie des outils CNC. Les outils doivent être stockés dans des compartiments désignés ou dans des étuis de protection pour éviter les dommages physiques et l'exposition à l'humidité ou aux contaminants. Lorsque vous manipulez des outils, utilisez des mesures de sécurité appropriées comme des gants et évitez de les laisser tomber ou de les manipuler mal. Ces étapes simples garantissent que les outils restent intacts et prêts à l’emploi.

La surveillance de l'usure des outils est essentielle pour maintenir l'efficacité et prévenir les pannes inattendues. Des signes d'usure, tels que des bords émoussés ou des coupes inégales, indiquent qu'un outil doit être remplacé. Les systèmes de surveillance avancés peuvent suivre les performances des outils en temps réel, alertant les opérateurs lorsqu'un outil atteint sa limite d'usure. Cette approche proactive améliore la précision et réduit le gaspillage.

Dans l’ensemble, la sélection des bonnes machines-outils CNC est cruciale pour optimiser les processus de fabrication et garantir la qualité des produits. En prenant en compte des facteurs tels que le type de matériau, le volume de production, les exigences de précision et la géométrie des outils, les fabricants peuvent faire des choix éclairés qui améliorent l'efficacité et réduisent les coûts opérationnels.

De plus, choisir un fournisseur fiable et évaluer la qualité des outils avant l’achat sont des étapes essentielles pour éviter des erreurs coûteuses et garantir les performances des outils à long terme. Des pratiques de maintenance et de stockage appropriées prolongent encore la durée de vie des outils CNC, contribuant ainsi à une productivité soutenue.

En fin de compte, la compréhension de ces considérations clés permet aux entreprises de sélectionner les meilleures machines-outils CNC, ce qui conduit à une efficacité opérationnelle améliorée, des produits de meilleure qualité et une plus grande rentabilité.