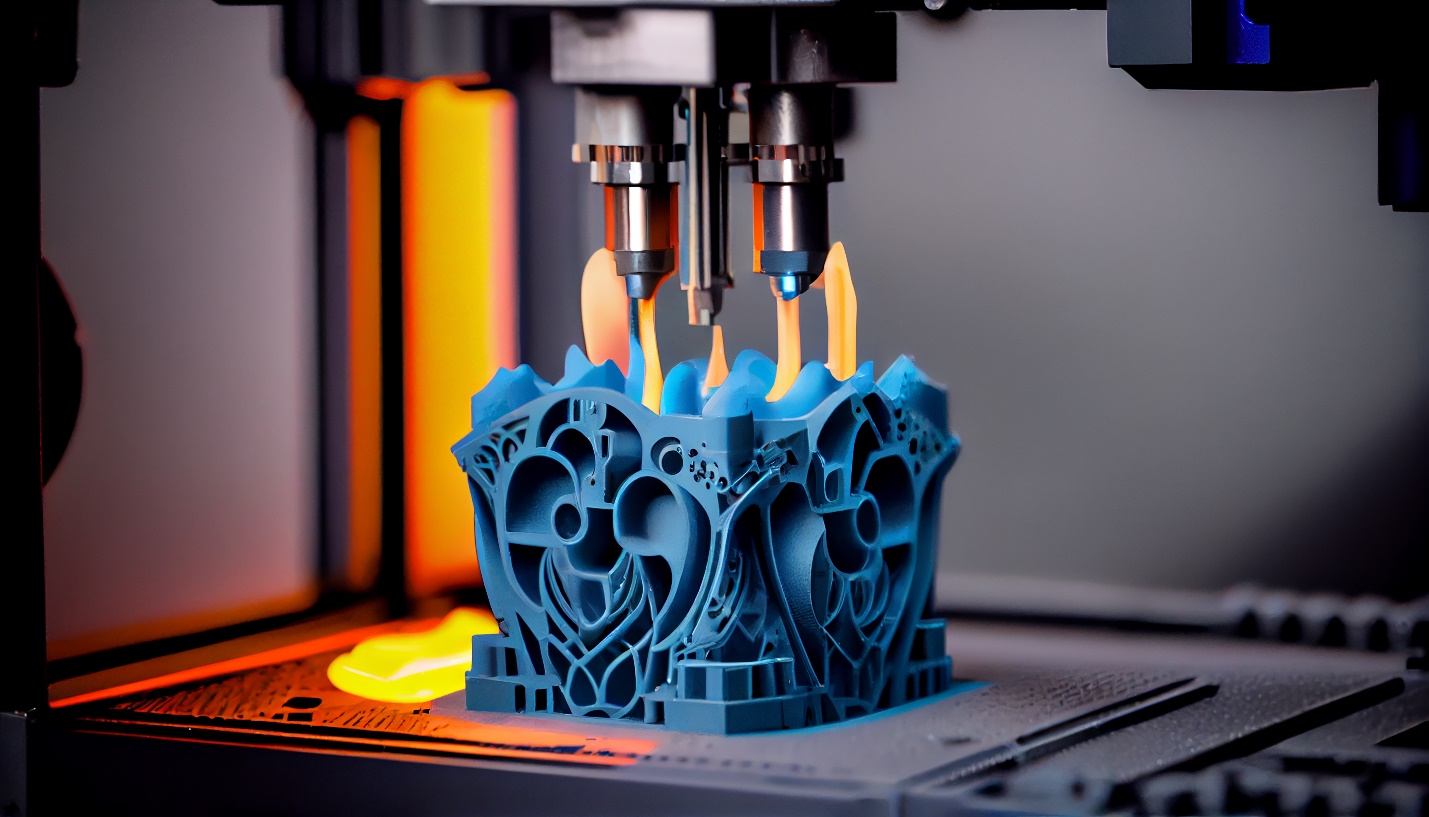

Au cœur de la fabrication moderne se trouve une merveille technologique qui a révolutionné la précision et la productivité : les machines CNC. Ces merveilles contrôlées par ordinateur ont remodelé les industries en permettant la création de composants complexes avec une précision inégalée. Au cœur de leur fonctionnement se trouve le langage énigmatique des codes G, un ensemble complexe d'instructions qui orchestrent la danse des outils de coupe et des pièces à usiner. Dans cette exploration captivante, nous plongeons profondément dans le langage des machines CNC, déverrouillant les secrets des codes G pour découvrir leur importance primordiale dans l'optimisation des processus d'usinage.

Le monde des machines CNC est un labyrinthe d'ingéniosité, où convergent la fusion de l'informatique et de l'ingénierie artisanale. Comprendre la mécanique de ces centrales automatisées est essentiel pour comprendre leur immense impact sur la fabrication moderne. Cependant, pour vraiment exploiter leur potentiel, il faut saisir l'essence des codes G, le langage de commande qui régit chacun de leurs mouvements. Ces codes agissent comme des conducteurs invisibles, dirigeant la symphonie de fraisage, forage, et opérations de tournage avec finesse et précision.

Alors, rejoignez-nous pour déchiffrer le langage crypté des machines CNC, éclairant un chemin vers la maîtrise de l'art de la fabrication de précision.

L'histoire fascinante des codes G remonte aux débuts de l'usinage à commande numérique par ordinateur (CNC). Ces codes sont apparus comme un langage standardisé pour contrôler les mouvements et les actions des machines, révolutionnant l'industrie manufacturière. Développés dans les années 1950 par le Massachusetts Institute of Technology (MIT), les codes G sont devenus un outil de communication universel, permettant des processus d'usinage précis et efficaces dans le monde entier.

À première vue, les codes G peuvent sembler énigmatiques et intimidants, ressemblant à une séquence complexe de lettres et de chiffres. Cependant, sous cet extérieur apparemment énigmatique se cache un langage logique et structuré. Les codes G se composent de lettres (telles que G, M, T) suivies de valeurs numériques, définissant diverses fonctions de la machine, des trajectoires d'outils et des actions. En approfondissant la syntaxe et l'organisation des codes G, les opérateurs et les programmeurs CNC acquièrent la capacité d'exploiter tout le potentiel de leurs machines, ouvrant un monde de précision et d'efficacité.

Code G | Description |

G00 | Positionnement rapide (déplacement à vitesse de déplacement maximale) |

G01 | Interpolation linéaire (déplacement en ligne droite) |

G02 | Interpolation circulaire (dans le sens des aiguilles d'une montre) |

G03 | Interpolation circulaire (sens anti-horaire) |

G04 | Attente (pause pendant un temps spécifié) |

G20 | Mode pouce (unités impériales) |

G21 | Mode métrique (unités métriques) |

G28 | Retour à la position d'origine |

G40 | Annuler la compensation de fraise (compensation de rayon d'outil) |

G41 | Démarrage de la compensation de fraise (compensation de rayon d'outil) |

G42 | Démarrage de la compensation de fraise (compensation de rayon d'outil) |

G43 | Compensation de longueur d'outil (plus la longueur) |

G44 | Compensation de longueur d'outil (moins la longueur) |

G54 | Système de coordonnées 1 (décalage de pièce 1) |

G55 | Système de coordonnées 2 (décalage de pièce 2) |

G80 | Annuler le mode mouvement (par exemple, annuler G81, G82, etc.) |

G90 | Mode de programmation absolu |

G91 | Mode de programmation incrémental |

G94 | Vitesse d'avance par minute |

G95 | Avance par tour |

G98 | Retour au niveau initial en cycle fixe (G81, G82, etc.) |

G99 | Retour au plan R en cycle fixe (G81, G82, etc.) |

G161 | Axes de la machine d'origine (spécifiques à Haas) |

G162 | Axe Z d'origine uniquement (spécifique à Haas) |

G163 | Accueil par le point de référence (spécifique à Haas) |

G167 | Retour depuis la position de référence (spécifique Haas) |

Parmi la vaste gamme de codes G disponibles, certaines commandes sont devenues incontournables dans le domaine de l'usinage CNC. Ces codes G couramment utilisés rationalisent les processus, permettant aux machinistes d'accomplir des tâches avec une rapidité et une précision remarquables. Par exemple, G00 ordonne à la machine de se déplacer rapidement, G01 lance une interpolation linéaire pour les coupes droites et G02/G03 facilite l'interpolation circulaire, parfaite pour les courbes et les arcs. L'apprentissage des codes G fréquemment utilisés permet aux opérateurs d'optimiser leur flux de travail d'usinage CNC et de donner vie à leurs visions créatives.

Alors que les bases des codes G offrent des capacités substantielles, le monde de l'usinage CNC évolue continuellement, appelant à des approches plus sophistiquées. Les codes G avancés, souvent spécifiques à certains modèles de machines, répondent à des exigences complexes, permettant des opérations complexes et un contrôle précis du processus d'usinage. Par exemple, G43 permet la compensation de longueur d'outil, G80 annule les cycles pré-programmés et G98/G99 facilite différents modes de perçage. Se familiariser avec ces codes G avancés ouvre les portes à un nouveau domaine de possibilités, où précision et efficacité convergent pour créer des chefs-d'œuvre complexes.

La programmation en code G est au cœur de l'usinage à commande numérique par ordinateur (CNC), fournissant des instructions pour le contrôle précis des outils d'usinage. Comprendre les bases deécrire des instructions de code G est fondamental pour tout programmeur CNC en herbe. Le G-code est un langage qui communique avec la machine CNC, la guidant à travers diverses opérations telles que la coupe, le perçage et le fraisage. En maîtrisant la syntaxe et les commandes du G-code, les programmeurs peuvent libérer tout le potentiel des machines CNC, en créant des conceptions complexes et précises avec efficacité et facilité.

La composition d'instructions en code G nécessite une compréhension approfondie du fonctionnement de la machine CNC et de la tâche spécifique à accomplir. Le programmeur doit savoir comment définir les trajectoires d'outils, sélectionner les vitesses d'avance appropriées et spécifier les profondeurs de coupe avec précision. Chaque commande en G-code a une fonction spécifique, et la précision du codage garantit le résultat souhaité. Les programmeurs doivent également prendre en compte les mesures de sécurité et optimiser le code pour des performances optimales, en évitant les collisions et en minimisant le temps de production. Un programme de code G bien conçu est la pierre angulaire d'un usinage CNC réussi, transformant les concepts de conception en résultats tangibles avec précision.

Pour rationaliser le processus d'écriture du code G, des logiciels spécialisés appelés éditeurs de code G entrent en jeu. Ces éditeurs fournissent une interface conviviale qui simplifie l'écriture et l'édition de code. Grâce à des fonctionnalités telles que la coloration syntaxique et la vérification des erreurs, les programmeurs peuvent détecter les erreurs et effectuer des ajustements rapidement. De plus, les simulateurs de code G offrent un avantage crucial en permettant des tests virtuels du code avant qu'il ne s'exécute sur la machine réelle. Cette capacité de simulation aide à identifier les problèmes potentiels et garantit que le code se comporte comme prévu, réduisant le gaspillage de matériau et améliorant la précision globale de l'usinage.

Les logiciels de fabrication assistée par ordinateur (FAO) jouent un rôle central dans la génération de code G en automatisant le processus. Logiciel de FAO prend un modèle 3D ou un dessin 2D et le traduit en une série d'instructions G-code basées sur des paramètres d'outillage prédéfinis et des stratégies d'usinage. Cette technologie puissante optimise les trajectoires d'outils pour plus d'efficacité et de précision, en tenant compte de facteurs tels que les propriétés des matériaux, les limitations des outils et les finitions de surface. En exploitant les capacités du logiciel de FAO, les programmeurs CNC peuvent produire des pièces complexes et sophistiquées avec une productivité plus élevée, ce qui permet d'économiser du temps et des efforts dans le processus de programmation.

L'usinage avec des codes G est un processus créatif et professionnel qui est au cœur de l'usinage moderne à commande numérique par ordinateur (CNC). Les codes G sont des instructions essentielles qui guident les mouvements et les opérations de la machine CNC, transformant les matières premières en produits finis précis et complexes. Ce guide étape par étape fournit un aperçu complet du processus, de la configuration de la machine CNC à l'exécution des codes G, en passant par les opérations de surveillance et de dépannage en cours de route.

Paramètre | Description |

Dimensions | Dimensions de la pièce dans les axes X, Y et Z |

Géométrie | Caractéristiques géométriques détaillées et tolérances |

Parcours d'outil | Parcours d'outil planifié pour les opérations d'usinage |

Matériel | Type de matériel à utiliser |

Finition de surface | Spécifications de finition de surface requises |

Tolérances | Tolérances dimensionnelles requises |

Chaque processus d'usinage réussi commence par un plan bien pensé. Au cours de cette étape, des concepteurs et des ingénieurs qualifiés collaborent pour créer un dessin technique détaillé du composant prévu. Ce plan sert de base à l'ensemble du processus d'usinage et garantit que le produit final répond aux spécifications souhaitées.

Paramètre | Description |

Programme de code G | Programme de code G généré à partir du plan |

Système de coordonnées | Système de coordonnées de pièce défini |

Compensation d'outil | Compensation du rayon ou du centre de l'outil |

Taux d'alimentation | Vitesse à laquelle l'outil se déplace pendant l'usinage |

Vitesse de broche | Vitesse de rotation de la broche |

Parcours d'outil | Parcours d'outil final après la traduction du code G |

Une fois le plan finalisé, il est temps de traduire la conception en instructions G-code. Cette étape consiste à utiliser un logiciel informatique spécialisé pour convertir les caractéristiques géométriques et les dimensions du plan en une série de codes G. Ces codes agissent comme un langage que les machines CNC peuvent comprendre et suivre avec précision.

Paramètre | Description |

Fichier de code G | Nom et emplacement du fichier G-code |

Machine cnc | Spécifications de la machine et modèle utilisé |

Pièce | Détails et positionnement de la fixation de la pièce |

Contrôles de sécurité | Précautions et vérifications de sécurité avant le chargement |

Porte-outil | Détails du porte-outil et de l'outil utilisé |

Zéro pièce | Point zéro défini sur la pièce pour le réglage |

Avec le programme G-code en main, il est temps de le charger dans l'unité de contrôle de la machine CNC. Il s'agit d'une étape critique qui nécessite des opérateurs qualifiés pour s'assurer que le bon programme est sélectionné et correctement chargé dans la mémoire de la machine. Le souci du détail estcrucial à ce stade pour éviter les erreurs et assurer un processus d'usinage sans heurts.

Paramètre | Description |

Alignement de la pièce | Alignement de la pièce avec la machine |

Serrage | Type de dispositif de serrage utilisé |

Configuration du luminaire | Serrage et sécurisation de la pièce à usiner |

Zéro pièce | Détermination de l'origine pièce pour l'usinage |

Sondage | Sondage pour vérifier l'alignement de la pièce |

Mesures de sécurité | Contrôles de sécurité pendant le processus d'installation |

La pièce, généralement une matière première comme le métal ou le plastique, est solidement fixée sur la table de travail de la machine CNC. Un alignement et un positionnement précis sont essentiels ici, car tout écart par rapport aux coordonnées prévues peut entraîner des inexactitudes dans le produit final.

Paramètre | Description |

Bibliothèque d'outils | Liste des outils disponibles et leurs spécifications |

Sélection d'outil | Outil choisi en fonction des opérations d'usinage |

Longueur de l'outil | Mesure de la longueur de l'outil pour l'étalonnage |

Diamètre de l'outil | Mesure du diamètre de l'outil pour l'étalonnage |

Décalage d'outil | Détermination de la correction d'outil pour un usinage précis |

Outil de la vie | Estimation de la durée de vie de l'outil et calendrier de remplacement |

Dans cette étape, les outils de coupe appropriés sont choisis en fonction des instructions du code G et du matériau usiné. Un étalonnage correct des outils est effectué pour s'assurer que les outils sont dans leur état optimal, garantissant la précision et la finition de surface souhaitées.

Paramètre | Description |

Points de début et de fin | Points de début et de fin définis du programme |

Taux d'alimentation | Vitesses d'avance spécifiques lors de diverses opérations |

Vitesse de broche | Réglage de la vitesse de la broche lors des différentes coupes |

Liquide de refroidissement | Type de liquide de refroidissement et utilisation pendant l'usinage |

Profondeur de coupe | Profondeur des coupes et tolérances pour la finition |

Parcours d'outil | Parcours d'outil final suivi pendant l'usinage |

Une fois tous les préparatifs terminés, il est temps de mettre la machine CNC en marche. Le programme de code G guide la machine à travers la série complexe de mouvements nécessaires pour façonner la pièce selon la conception. Tout au long du processus, les opérateurs surveillent la machine et effectuent les ajustements nécessaires pour maintenir la qualité et la précision.

Paramètre | Description |

Postes de contrôle | Points critiques à contrôler lors de l'usinage |

La mesure | Instruments et techniques de mesures |

Tolérances | Tolérances acceptables pour chaque dimension |

Finition de surface | Spécifications de finition de surface requises |

Défauts | Défauts communs et critères d'inspection |

Acceptation finale | Critères d'acceptation ou de refus de la pièce |

Une fois le processus d'usinage terminé, le composant nouvellement fabriqué est soumis à un contrôle qualité rigoureux. Divers outils de mesure, tels que des machines de mesure de coordonnées (MMT), sont utilisés pour vérifier que le produit fini répond aux spécifications du plan directeur. Tout écart ou défaut est soigneusement noté et traité en conséquence.

Paramètre | Description |

Ébavurage | Élimination des arêtes vives et des bavures |

Nettoyage | Nettoyer la pièce pour enlever les débris |

Revêtement de surface | Application de revêtements ou de traitements (si nécessaire) |

Après une inspection réussie, le composant fini peut subir des étapes de post-traitement supplémentaires, telles que le traitement thermique, la finition de surface ou l'assemblage, en fonction des exigences spécifiques du projet. Ces touches finales garantissent que le produit est prêt pour l'application prévue.

Dans le monde de l'usinage à commande numérique par ordinateur (CNC), la maîtrise des techniques avancées de code G est essentielle pour maximiser l'efficacité et obtenir des résultats supérieurs. Ce guide complet explore trois piliers clés de la programmation avancée en code G, offrant des approches innovantes pour optimiser les parcours d'outils CNC, appliquer des instructions conditionnelles et tirer parti des sous-programmes et des variables pour un usinage rationalisé.

L'optimisation efficace des parcours d'outils est au cœur d'un usinage CNC réussi, et la maîtrise de l'art des codes G peut améliorer considérablement le processus. En exploitant les techniques avancées de code G, les fabricants peuvent réduire les temps de cycle, minimiser l'usure des outils et améliorer la qualité de la finition de surface. Cette section se penche sur une variété de codes G et démontre leur application stratégique pour obtenir des mouvements d'outils plus rapides, plus fluides et plus précis. De l'ajustement des vitesses d'alimentation à la mise en œuvre de la compensation du rayon d'outil, cette exploration donne aux machinistes les connaissances nécessaires pour libérer tout le potentiel de leurs machines CNC.

Faire passer la programmation en code G au niveau supérieur implique l'utilisation intelligente d'instructions conditionnelles. En intégrant des conditions logiques dans le code, les machines CNC peuvent adapter leur comportement en fonction de données en temps réel ou de variables prédéfinies. Cela ouvre un monde de possibilités, des stratégies de parcours d'outils adaptatifs qui s'adaptent aux conditions matérielles variables aux routines de gestion des erreurs qui garantissent un usinage sans faille. Les informations fournies dans cette section dotent les programmeurs des compétences nécessaires pour créerprogrammes CNC polyvalents et réactifs, augmentant la productivité et minimisant les erreurs de production.

Les programmeurs CNC avertis reconnaissent la valeur de la réutilisabilité et de l'organisation dans le développement de code. Les sous-programmes et les variables jouent un rôle central dans la réalisation de ces objectifs. En décomposant des routines complexes en sous-programmes modulaires et en utilisant des variables pour stocker et mettre à jour des valeurs cruciales, les machinistes peuvent rationaliser leur code et simplifier la maintenance. Cette section explique le concept de sous-programmes, de paramétrage et de manipulation de variables, permettant aux programmeurs d'écrire des programmes en code G plus élégants, concis et évolutifs.

Dans le monde de l'usinage à commande numérique par ordinateur (CNC), les codes G servent de langage fondamental qui indique à la machine comment exécuter des mouvements précis. Bien que les codes G soient essentiels pour les opérations de base, ils ouvrent également un domaine de possibilités pour les tâches d'usinage avancées et spécialisées. Dans cette section, nous explorons certaines des applications les plus passionnantes et les plus puissantes des codes G qui amènent l'usinage CNC vers de nouveaux sommets.

Fini le temps des mouvements linéaires simples ! Les codes G pour le contournage 2D et 3D permettent aux machines CNC de libérer leur potentiel artistique, transformant les matières premières en sculptures et conceptions complexes avec une précision inégalée. En définissant des trajectoires d'outils complexes, les opérateurs peuvent créer des courbes lisses, des angles vifs et des motifs artistiques qui étaient autrefois considérés comme inaccessibles. Qu'il s'agisse de fabriquer des moules délicats pour des pièces automobiles ou de sculpter des prototypes artistiques, ces codes G spécialisés ouvrent un monde de possibilités aux machinistes pour explorer les domaines de la créativité.

Les opérations de filetage exigent la plus grande précision, en particulier dans les industries comme l'aérospatiale et l'ingénierie, où des tolérances serrées sont essentielles. Les codes G pour le filetage à la fraise et le taraudage apportent efficacité et précision à la création de filetages internes et externes. Les machinistes peuvent programmer sans effort des machines CNC pour effectuer une interpolation hélicoïdale, créant des filetages sans défaut dans une variété de matériaux. Ces codes G spécialisés permettent la production de composants filetés avec une qualité constante, assurant un ajustement parfait et un assemblage en douceur pour diverses applications.

Les machines CNC 3 axes traditionnelles sont impressionnantes, mais le vrai changement réside dans l'usinage multiaxes. À l'aide de codes G spécialisés, tels que ceux des configurations à 4, 5 ou même 6 axes, les machines CNC peuvent explorer des dimensions entièrement nouvelles de la complexité de l'usinage. Ces codes permettent à la machine de manœuvrer autour de la pièce sous plusieurs angles, réalisant des formes et des contours complexes qui seraient impossibles avec les approches conventionnelles. Des composants aérospatiaux aux courbes composées aux implants médicaux aux géométries complexes, l'usinage multi-axes ouvre les portes à un large éventail d'applications de pointe.

En adhérant aux consignes de sécurité, en prévenant les erreurs et en entretenant la machine CNC, les fabricants peuvent réaliser une programmation efficace en code G tout en respectant les normes de sécurité et de productivité les plus élevées.

Donner la priorité à la sécurité de l'opérateur est d'une importance primordiale lorsque vous travaillez avec la programmation en code G. La mise en œuvre de protocoles de sécurité et la double vérification du code pour les dangers potentiels avant l'exécution peuvent prévenir les accidents et les blessures. Une formation régulière et une communication claire sur les procédures d'urgence garantissent que les opérateurs peuvent réagir rapidement et efficacement dans des situations critiques, améliorant encore la sécurité de l'espace de travail.

Pour éviter des erreurs coûteuses dans la programmation en code G, il est essentiel de mettre en place un processus de révision méticuleux. L'utilisation d'un logiciel de simulation pour visualiser les trajectoires d'outils et détecter les collisions potentielles peut aider à détecter les problèmes avant qu'ils ne surviennent sur la machine. De plus, le maintien d'un système de contrôle de version pour les fichiers de code G et la documentation des modifications peuvent éviter toute confusion et garantir que le code le plus à jour et sans erreur est utilisé en production.

La maintenance des machines utilisées pour l'exécution du code G est cruciale pour des performances optimales. Des inspections, une lubrification et un étalonnage réguliers des machines CNC aident à prévenir les pannes inattendues et garantissent une exécution précise des instructions du code G. Les machines calibrées se traduisent par une plus grande précision et répétabilité, réduisant le risque d'erreurs et augmentant la productivité globale.

L'avenir des codes G dans l'usinage CNC promet un paysage passionnant caractérisé par des avancées technologiques et normatives. En mettant l'accent sur l'amélioration de la précision etefficacité, la programmation en code G est sur le point de connaître une profonde transformation grâce à l'intégration de l'IA et de l'apprentissage automatique. Ces technologies de pointe vont révolutionner la façon dont les machines CNC interprètent les instructions, optimisent les trajectoires d'outils et s'adaptent aux données en temps réel, ce qui se traduit par des capacités de production supérieures et une réduction des déchets de matériaux. En conséquence, l'industrie manufacturière connaîtra un impact significatif, avec une productivité accrue, des coûts d'exploitation réduits et une mise sur le marché plus rapide pour les produits innovants. Ce mélange harmonieux de créativité et de professionnalisme dans le développement du code G assure un avenir dynamique et durable pour l'usinage CNC, permettant aux entreprises de rester à la pointe du progrès technologique et de maintenir un avantage concurrentiel sur le marché mondial.

Dans le domaine de la fabrication de pointe, le langage énigmatique des machines CNC, encapsulé dans le réseau complexe des codes G, se révèle comme l'épine dorsale de la précision et de l'efficacité. Démêler les secrets de ces codes ouvre un domaine de possibilités illimitées, permettant aux créateurs de transformer les conceptions numériques en réalités tangibles. Alors que les industries adoptent ce langage de précision, le potentiel d'innovation et de progrès devient illimité, nous propulsant dans un avenir où le langage des machines CNC parle de l'art de l'ingéniosité humaine.