L'usinage CNC, qui utilise des machines programmées pour créer des composants uniques, est une pierre angulaire contemporaine du processus de production.

La plupart des activités d'usinage, telles que la température du liquide de refroidissement, la vitesse de broche, etc., peuvent être gérées à l'aide d'algorithmes et de logiciels de commande numérique par ordinateur (CNC). Cette matière première est le plus souvent appelée ébauche ou pièce à usiner. Les métaux, les polymères, le bois, le verre et les composites font partie des nombreux matériaux qui peuvent bénéficier de la procédure d'élimination couche par couche.

Presque toutes les industries produisant des composants à des fins diverses utilisent Machines CNC, qui sont des machines programmées capables d'effectuer automatiquement des travaux d'usinage CNC. Machines CNC produire des composants de haute précision à la fois abordables et très précis, ouvrant une grande variété d’utilisations possibles.

Saisie de données 3D dans un ordinateur qui exécute un logiciel qui contrôle l'action de la découpe des machines-outils est une technologie d'usinage CNC moderne. Cependant, les techniques d'usinage utilisées dans l'usinage CNC datent de la fin du 20e siècle.

Aujourd'hui Machines CNC mettre en œuvre des processus basés sur un système de commande numérique (CN) mis au point dans le secteur métallurgique à la fin des années 1940. Le système CN utilisait des applications de bandes perforées en papier (codes G) pour coder les instructions du processus de fabrication. Au cours des quinze années suivantes, des programmes plus complexes ont vu le jour et, à la fin des années 1960, les précurseurs des systèmes CNC modernes largement utilisés aujourd'hui étaient apparus.

La précision, l'automatisation et la production rapide ne sont que quelques-uns des nombreux avantages de l'usinage CNC. En conséquence, les délais d'exécution sont réduits, la qualité est mieux gérée, moins d'équipement est nécessaire pour accomplir le travail et les capacités globales sont améliorées. Sans le développement de l’usinage CN et des méthodes qu’il exploite, les bases de l’usinage CNC n’auraient pas été construites. Dans le marché concurrentiel d'aujourd'hui, les avantages que les fabricants peuvent offrir grâce à Usinage CNC sont directement proportionnels à la prévalence de l’usinage CN.

L'usinage CNC a révolutionné la fabrication, devenant la pierre angulaire de la production à grande et à petite échelle. Son impact est profond, offrant une précision, une vitesse et une automatisation inégalées. À mesure que la technologie progresse, les capacités de Machines CNC évoluer, proposant chaque année des solutions plus sophistiquées. Comprendre les principes fondamentaux de l'usinage CNC est crucial, car ces principes s'appliquent à différents types d'équipements CNC, améliorant ainsi leur adaptabilité et leurs fonctionnalités.

Les principaux attributs de la CNC incluent une vitesse, une automatisation et une précision améliorées, qui sont fondamentales pour son fonctionnement. La flexibilité de Machines CNC est remarquable grâce à son fonctionnement basé sur un programme. Cela permet aux opérateurs de gérer différentes pièces simultanément, même s’ils s’attaquent à d’autres tâches. Une fois qu'un programme est testé et confirmé pour un projet spécifique, il peut être facilement réutilisé pour des tâches futures similaires. La facilité de configuration et d’utilisation des machines CNC contribue à une réalisation rapide des projets, un avantage significatif dans les situations où le temps est compté.

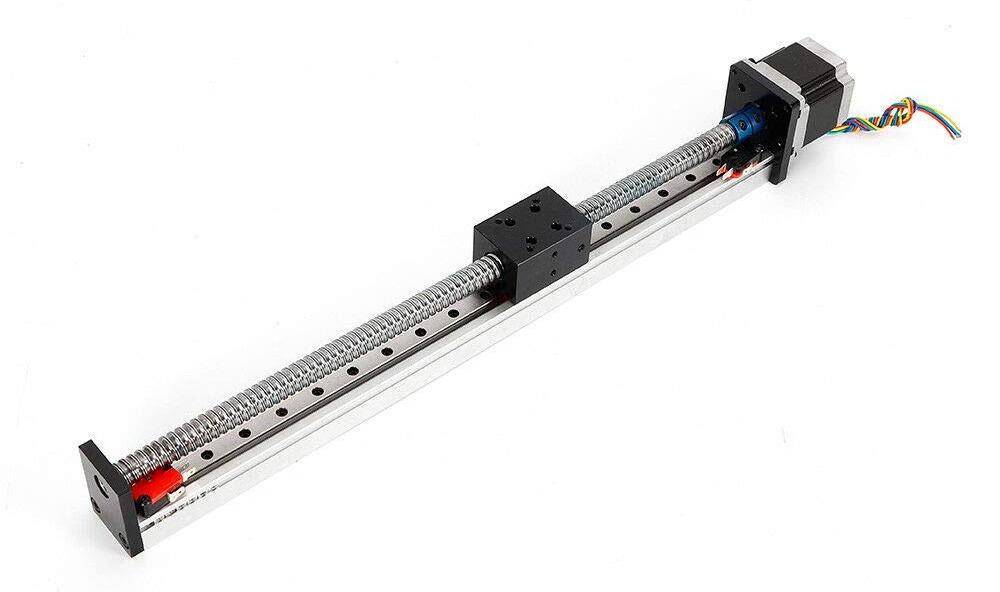

Une caractéristique déterminante de Machines CNC est leur capacité à se déplacer dans plusieurs directions ou axes. Ces axes, qui peuvent être linéaires ou rotatifs, sont positionnés avec une grande précision et peuvent être contrôlés automatiquement. Les mouvements programmés dans les machines CNC comprennent des mouvements rapides, linéaires et circulaires, l'étendue et la vitesse de ces mouvements étant régulées par ordinateur.

Comprendre les directions de mouvement (axes) disponibles de la machine pour Programmation CNC c'est essentiel. Différentes adresses de lettres, comme X, Y, Z, U, V et W pour les mouvements linéaires et A, B et C pour les mouvements rotatifs, désignent ces axes. Les noms et fonctions spécifiques de ces axes peuvent varier en fonction du Machine cnc taper.

Les programmes d'usinage CNC sont composés de diverses commandes, elles-mêmes constituées de « mots ». Chaque mot associe une adresse de lettre à une valeur numérique, où la lettre signifie le type de commande ou d'action à effectuer. Cependant, il est important de noter que les fabricants de commandes CNC peuvent avoir des conventions différentes pour ces adresses de lettres et leurs actions correspondantes. Par conséquent, il est conseillé aux nouveaux programmeurs CNC de consulter les manuels de programmation fournis par le fabricant de la machine pour comprendre la terminologie et les fonctions spécifiques de leur machine.

Voici un aperçu de certains types de mots courants dans Programmation CNC, ainsi que leurs désignations habituelles d'adresse de lettre :

● O : Numéro de programme utilisé pour identifier le programme.

● N : Numéro de série appliqué pour l'identification de la ligne dans le programme.

● G : Fonction de préparation, commande qui prépare la machine à une opération spécifique.

● X, Y, Z : désignations des axes X, Y et Z respectifs.

● R : Désignation du rayon pour spécifier les rayons.

● F : Avance, régissant la vitesse de déplacement de l'outil ou de la pièce.

● S : Vitesse de broche, contrôlant la vitesse de rotation de la broche.

● H : décalage de longueur d'outil utilisé pour ajuster l'outillongueur.

● D : Décalage du rayon de l'outil pour ajuster le rayon de l'outil.

● T : Désignation de l'outil, identifiant un outil spécifique.

● M : Fonctions diverses, une catégorie pour diverses commandes supplémentaires.

Le point final est défini en degrés plutôt qu'en mesures linéaires comme les pouces ou les millimètres pour les mouvements de l'axe rotatif. Ces axes rotatifs utilisent toujours des adresses alphabétiques, souvent A, B ou C, pour spécifier l'axe particulier contrôlé.

Bien qu'il existe probablement davantage de variétés de mouvements disponibles sur votre Machine cnc que nous allons aborder ici, ce sont ceux qui seront présents dans presque toutes les machines CNC. Après avoir brièvement discuté des trois types de mouvements distincts, nous présenterons un exemple de programme qui inclut chacun d'entre eux.

Le mouvement rapide, également connu sous le nom de positionnement dans le domaine de l'usinage CNC, est un aspect essentiel qui définit l'efficacité et la précision du processus CNC. Comprendre le mouvement rapide est crucial pour quiconque se penche sur les aspects techniques de Programmation CNC et le fonctionnement.

À la base, le mouvement rapide fait référence au mouvement de l’outil ou du composant de la machine d’un point à un autre à la vitesse la plus élevée possible permise par la machine. Ce mouvement ne fait pas partie du processus de découpe proprement dit. Néanmoins, il est essentiel de positionner l'outil ou la pièce pour démarrer l'opération d'usinage ou pour se déplacer vers un nouvel emplacement après avoir terminé une tâche. Un mouvement rapide est essentiel pour réduire les temps non productifs, améliorant ainsi l’efficacité globale de la production.

Contrairement aux mouvements contrôlés et précis utilisés lors de la découpe, du perçage ou du fraisage, le mouvement rapide est avant tout une question de vitesse. L'objectif premier est ici de minimiser le temps passé à se déplacer entre les points, qui ne contribue pas directement à l'usinage de la pièce. Cette efficacité est cruciale dans les environnements de production à gros volumes, où même de petits gains de temps par pièce peuvent améliorer considérablement le débit global.

Concernant la programmation, le mouvement rapide est souvent commandé dans un programme CNC à l'aide d'un code spécifique, communément appelé G-code. Par exemple, G00 dans la plupart des systèmes CNC demande à la machine de se déplacer à sa vitesse maximale vers une position spécifiée. Les coordonnées fournies après ce G-code dictent le point de destination dans l'espace de travail de la machine.

La précision des mouvements rapides est essentielle mais diffère de la précision des mouvements de coupe. L'accent est ici mis sur l'atteinte rapide du voisinage de l'emplacement cible plutôt que sur l'exactitude du point final, car l'opération de coupe commencera une fois que l'outil sera correctement positionné. Une fois que l'outil ou la pièce est proche de la position souhaitée, la machine passe généralement à un mouvement plus lent et plus contrôlé pour le processus de coupe.

La vitesse de déplacement rapide dépend de plusieurs facteurs, notamment les capacités de la machine CNC, le type de matériau sur lequel on travaille et la distance entre les points. Chaque machine a une vitesse rapide maximale, une spécification importante lorsqu'on considère un Usinage CNCe à l'achat. Les machines avancées ont souvent des vitesses plus rapides, permettant des cycles de production plus rapides.

La sécurité est une considération primordiale en cas de mouvement rapide. Les vitesses élevées impliquées signifient que toute erreur de programmation ou tout mauvais jugement de positionnement peut entraîner des collisions dommageables. Par conséquent, les opérateurs et programmeurs CNC doivent être méticuleux dans leur travail, en s'assurant que les trajectoires programmées sont dégagées de tout obstacle et que la machine peut gérer les vitesses spécifiées sans risque.

Moderne Machines CNC optimisent souvent les mouvements rapides grâce à des algorithmes logiciels sophistiqués. Ces algorithmes calculent la trajectoire et la vitesse les plus efficaces de l'outil pour se déplacer entre les points, en tenant compte des capacités d'accélération et de décélération de la machine. Cette optimisation améliore la vitesse et réduit l'usure de la machine, car les changements brusques de vitesse et de direction peuvent être atténués.

De plus, les mouvements rapides jouent un rôle important dans le flux de travail global de l'usinage CNC. Dans les opérations multi-outils, par exemple, des changements de mouvement rapides des machines-outils rapidement, en passant d'un poste outil à un autre sans perdre de temps. Cette capacité est particulièrement bénéfique dans les opérations d'usinage complexes qui nécessitent plusieurs changements d'outils.

Le mouvement linéaire dans l’usinage CNC est un concept fondamental qui constitue la base de nombreuses opérations d’usinage. Il fait référence au mouvement d'un outil ou d'une pièce en ligne droite, ce qui est important pour le perçage, le fraisage et le tournage. Comprendre le mouvement linéaire est essentiel pour toute personne impliquée dans Programmation CNC ou le fonctionnement, car cela a un impact direct sur la qualité et l’efficacité du processus d’usinage.

Dans l'usinage CNC, le mouvement linéaire permet un contrôle précis du mouvement de l'outil de coupe ou de la pièce à usiner. Cette précision est essentielle pour obtenir la forme et les dimensions souhaitées d'une pièce. Qu'il s'agisse de créer une arête parfaitement droite sur une pièce ou de percer une série de trous, le mouvement linéaire est au cœur de ces opérations.

La programmation du mouvement linéaire implique de spécifier la trajectoire du mouvement et lavitesse d'avance – la vitesse à laquelle l'outil ou la pièce se déplace le long de la trajectoire linéaire. L'avance est un paramètre critique, car elle influence à la fois la qualité de la coupe et l'efficacité du processus d'usinage. Une avance trop rapide peut entraîner un mauvais état de surface ou endommager l'outil, tandis qu'une avance trop lente peut diminuer l'efficacité et augmenter les coûts de production.

Le mouvement linéaire est généralement commandé dans un programme CNC à l'aide du G-code, le langage de programmation utilisé pour contrôler Machines CNC. Par exemple, G01 est un code couramment utilisé qui demande à la machine de se déplacer linéairement vers un point spécifié à une certaine vitesse d'avance. Les coordonnées fournies dans le programme définissent le point final du mouvement linéaire, tandis qu'un code F d'accompagnement définit la vitesse d'avance.

L'une des applications du mouvement linéaire concerne les opérations de forage. Lors du perçage, l'outil se déplace linéairement dans le matériau pour créer des trous. La précision du mouvement linéaire garantit que les trous sont percés au bon endroit et à la bonne profondeur. Dans les opérations de tournage, le mouvement linéaire crée des caractéristiques telles que des diamètres, des faces et des conicités. L'outil se déplace en lignes droites le long de la pièce en rotation, enlevant de la matière pour façonner la pièce.

En fraisage, un mouvement linéaire est utilisé pour créer des surfaces droites. L'outil de fraisage se déplace directement sur la pièce à usiner, coupant le matériau pour obtenir la forme et la planéité souhaitées. La capacité de contrôler la vitesse d'avance est particulièrement importante en fraisage, car elle affecte l'état de surface et la précision dimensionnelle de la pièce fraisée.

Le mouvement linéaire peut être plus complexe que le simple déplacement sur un seul axe. Dans de nombreuses opérations CNC, le mouvement linéaire implique un déplacement simultané le long de plusieurs axes. Par exemple, un outil peut se déplacer en diagonale sur une pièce, nécessitant un mouvement coordonné sur les axes X et Y. Ce mouvement linéaire multi-axes est essentiel pour créer des géométries complexes.

Le mouvement circulaire dans l'usinage CNC est un aspect essentiel qui améliore la polyvalence et la capacité de machines CNC, leur permettant d'exécuter des géométries et des conceptions complexes. Comme son nom l'indique, ceci type de mouvement permet la création de trajectoires circulaires, une caractéristique essentielle pour l'usinage de différents rayons et surfaces courbes.

Comprendre le mouvement circulaire est essentiel pour les programmeurs et machinistes CNC, car il ouvre de nombreuses possibilités au-delà des mouvements en ligne droite. Le mouvement circulaire est couramment utilisé dans des applications telles que le fraisage de contours circulaires, le tournage de profils complexes sur un tour ou la création de motifs complexes nécessitant une trajectoire lisse et incurvée.

Dans Programmation CNC, le mouvement circulaire est souvent exécuté via des codes G spécifiques indiquant à la machine de se déplacer sur une trajectoire circulaire. Ces codes, tels que G02 et G03, dictent un mouvement circulaire – dans le sens des aiguilles d’une montre ou dans le sens inverse. Parallèlement à ces codes, le programmeur doit spécifier des paramètres tels que le rayon du cercle et le point final du mouvement. Cette précision permet de créer des formes circulaires et des arcs exacts, fondamentaux dans de nombreux projets d'usinage.

Comme pour le mouvement linéaire, le contrôle de la vitesse d’avance est tout aussi important dans le mouvement circulaire. L'avance détermine la vitesse à laquelle l'outil se déplace le long de la trajectoire circulaire. Obtenir ce taux correct est crucial pour la qualité de la coupe et l’état de surface final. Trop rapide, l'outil pourrait ne pas couper efficacement, entraînant une mauvaise finition, voire une casse de l'outil. Trop lent, le processus devient inefficace, provoquant potentiellement des effets indésirables sur la pièce, comme une accumulation de chaleur.

L'un des aspects difficiles du mouvement circulaire en CNC est de maintenir une avance et une vitesse de coupe constantes, en particulier lorsque l'outil s'engage avec la pièce sous différents angles. Cela nécessite une programmation minutieuse et parfois l'utilisation de fonctions CNC avancées capables d'ajuster dynamiquement ces taux en fonction de la position de l'outil et de la géométrie d'usinage.

Le mouvement circulaire ne se limite pas à de simples cercles ou arcs. Des trajectoires complexes peuvent être créées en combinant plusieurs mouvements circulaires avec des mouvements linéaires, permettant ainsi d'usiner des conceptions et des formes élaborées. Cette flexibilité est l’une des raisons pour lesquelles l’usinage CNC est privilégié pour les pièces qui nécessitent un haut niveau de précision et de complexité.

En termes d'applications, le mouvement circulaire est largement utilisé dans la création de pièces présentant des caractéristiques circulaires, telles que des engrenages, des cames et d'autres composants aux profils incurvés. Dans les industries aérospatiale et automobile, le mouvement circulaire est essentiel pour produire divers composants avec une précision et une exactitude élevées. Dans le domaine de la fabrication de moules, le mouvement circulaire permet la création de moules aux surfaces courbes complexes.

En conclusion, la précision, la vitesse et la flexibilité de l'usinage CNC transforment la fabrication. Des systèmes à commande numérique (CN) aux machines CNC, cette technologie s'est étendue à tous les secteurs. La CNC peut contrôler le mouvement dans de nombreuses dimensions, ce qui la rend adaptée aux produits complexes et précis. En usinage, le contrôle de mouvement rapide, linéaire et circulaire permet aux fabricants d'atteindre des normes strictes etdes conceptions élaborées qui étaient auparavant irréalisables. L'usinage CNC peut fonctionner avec des métaux, des polymères et d'autres matériaux, ce qui le rend utile dans de nombreux secteurs.

MOTS CLÉS :