Le cœur de chaque Machine CNC est son système d'axes, qui gère le mouvement et la manipulation de la pièce et de l'outil de coupe. Avec les progrès de la technologie, les systèmes d'axes CNC sont passés des systèmes à 2 axes aux systèmes d'axes polyvalents.

Il est important de comprendre les systèmes d'axes CNC afin d'utiliser pleinement les machines CNC modernes. Cet article expliquera différents types d'axes CNC, les nouvelles technologies de contrôle, leurs applications dans le secteur industriel et les tendances futures qui façonnent ce domaine.

Voici les types d'axes CNC :

Le système CNC à 2 axes est une configuration de base et est généralement utilisé dans des activités à très faible technologie telles que le perçage ou le tournage sur tour. Une machine à 2 axes permet un mouvement dans les plans de coordonnées X et Y uniquement. Ces machines peuvent couper ou aléser de manière linéaire ; cependant, ils sont considérés comme des appareils simples lorsqu'il s'agit de géométries complexes ou de surfaces multidimensionnelles.

Le système CNC à 3 axes a un mouvement vertical (axe Z), qui effectue un usinage plus complexe. Dans ce système, l'outil peut se déplacer sur trois axes (X, Y et Z), permettant ainsi la fabrication de pièces aux géométries plus complexes. Les systèmes CNC à 3 axes sont considérés comme la norme dans la plupart des industries et sont suffisamment flexibles pour de nombreux processus tels que le fraisage, la gravure, etc.

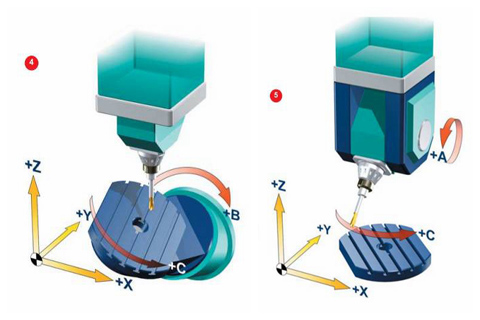

La complexité des exigences de fabrication augmente et la demande de systèmes CNC à 4 et 5 axes augmente. Une machine CNC à 4 axes possède un axe rotatif supplémentaire, généralement issu de l'axe X ou de l'axe Y, qui permet à l'outil d'accéder à la pièce sous différents angles sans repositionnement manuel. Il s’agit d’un scénario courant dans des secteurs comme la fabrication de bijoux ou le travail du bois.

De plus, un système de temps CNC à 5 axes offre une assistance supplémentaire en ajoutant un axe rotatif, permettant le libre mouvement de l'outil de coupe dans tous les plans. Ce type de polyvalence et de précision est inégalé, ce qui rend Machines 5 axes particulièrement adapté aux industries où la précision est de la plus haute importance, comme la construction aéronautique et automobile.

Avec le temps, les machines CNC 6 axes s'avèrent être le nouveau domaine de l'usinage, car des pièces plus complexes peuvent être fabriquées avec une grande précision. En effet, l'ajout de deux axes de rotation supplémentaires donne encore plus de variété à la manière dont un outil peut atteindre un matériau, ce qui entraîne des coupes moins pénibles et des sections plus élaborées.

Non seulement l'usinage pris en charge sur 5 axes est accepté sur le marché ; Les machines 6 axes et même au-delà s'avèrent être les principaux atouts dans les secteurs où la production de composants d'ultra-précision est très demandée, comme les dispositifs médicaux orthopédiques, les formes complexes de pièces aérospatiales et les échantillons de conception complexes.

La technologie CNC est devenue avancée dans le contrôle des mouvements des axes. Les avancées suivantes sont cruciales dans les technologies de contrôle des axes CNC.

Le fonctionnement des machines de découpe et de fraisage CNC dépend en grande partie des moteurs rotatifs qui assurent un mouvement axial en vitesse et en précision. Les améliorations apportées à la dernière génération de moteurs pas à pas et de servomoteurs ont permis d'augmenter considérablement les performances et la vitesse. Le contrôle moteur en boucle fermée fourni par les servomoteurs est le plus avancé. Cela signifie que ce type de machine surveille en permanence sa position et s'ajuste en temps réel.

L’intégration d’un jumeau numérique est l’un des développements les plus passionnants observés dans la régulation des axes CNC. Un jumeau numérique est une représentation informatisée d’une machine ou d’un processus. Cela permet aux fabricants de tester les mouvements des axes CNC avant le début de la production réelle. Cette capacité à réaliser des simulations permet de détecter ou de réduire les erreurs, d'améliorer les opérations d'usinage et même de prévoir la maintenance. En jumelant numériquement une machine CNC, par exemple, les fabricants peuvent jouer avec les paramètres, les outils et les matériaux sans risquer des erreurs coûteuses en atelier.

Les capteurs intelligents et les technologies Internet des objets (IoT) intégrés aux machines CNC permettent de contrôler en temps réel les mouvements des axes. Ces capteurs mesurent la température, les vibrations et la position pour garantir que la machine ne fonctionne pas en dehors d'une plage spécifiée. En cas d'effet négatif sur les paramètres de performance de la machine, le système est conçu pour s'auto-corriger ou avertir les opérateurs de la catastrophe imminente.

L'utilisation de l'intelligence artificielle et de l'apprentissage automatique dans le contrôle des axes CNC est devenue un sujet majeur ces dernières années. Cette technologie d’apprentissage profond de l’IA est capable de suivre les mouvements et les performances des machines CNC sur une longue période et de reconnaître des modèles qui ne pourraient pas être identifiés par un être humain. Cela permet à la machine d'optimiser ses propres mouvements, en ajustant la vitesse et les angles pour améliorer l'efficacité et réduire l'usure des outils.

Les progrès des axes CNC ont de multiples applications dans diverses industries. Discutons-en !

L'industrie automobile exploite la technologie CNC pour développer des composants de précision. Du bloc moteur aux éléments des engrenages, une machine CNC, notamment à 4 axes et à 5 axes, permet aux entreprises de créer avec précision des éléments de structure complexes. Les pièces usinées avec plusieurs angles dans une seule configuration réduisent le temps de production et améliorent la cohérence, ce qui est essentiel pour la production de masse dans la fabrication automobile.

Dans l’industrie aéronautique, la précision et la sécurité ne peuvent être compromises. Les machines CNC, en particulier les systèmes à 5 et 6 axes, sont importantes pour la fabrication de pièces aérospatiales telles que les aubes de turbine, les pièces de moteur et les cellules. La capacité à usiner des géométries complexes et à maintenir des tolérances serrées est essentielle pour garantir la sécurité et les performances des produits aérospatiaux.

La fabrication de dispositifs médicaux comporte certains des processus d'usinage les plus difficiles lors du développement de pièces pour des produits tels que des prothèses, des implants et des outils chirurgicaux. L'utilisation de machines CNC à 5 et 6 axes est une pratique normale lors de la production de ces appareils, d'autant plus qu'elles doivent réaliser des géométries complexes avec la précision requise dans l'industrie médicale.

Dans les secteurs avancés tels que la fabrication de bijoux sur mesure, la sculpture et le prototypage, les systèmes d'axes CNC avancés créent des conceptions très détaillées et complexes. De telles applications utilisent généralement des machines CNC à 4 et 5 axes pour sculpter des motifs, des gravures et des formes complexes impossibles à réaliser avec les méthodes traditionnelles.

Les équipements CNC multi-axes aident les fabricants à expérimenter des géométries et des matériaux complexes sans perdre en précision et en qualité. Par exemple, les prototypes de composants de moteurs automobiles ou d'aubes de turbine peuvent être prototypés avec précision, ce qui rend les résultats des tests fonctionnels significatifs. Cette fonctionnalité réduit les délais de mise sur le marché, ce qui constitue une raison supplémentaire pour laquelle les entreprises sont disposées à investir dans des technologies avancées d'axes CNC pour le prototypage.

Les systèmes d'axes CNC robustes présentent de nombreux avantages, mais comportent des défis qui doivent être relevés. Discutons des défis avec des solutions :

L’un des aspects les plus difficiles de l’usinage CNC est le besoin simultané de précision et de vitesse. L'usinage de haute précision nécessite des mouvements d'axe plus lents pour maintenir des tolérances serrées, en particulier lorsque l'on travaille avec des pièces complexes ou des matériaux difficiles à usiner. Cependant, certaines industries, comme la fabrication automobile et électronique, nécessitent un usinage à grande vitesse pour atteindre les objectifs de production fixés.

Les machines CNC multi-axes nécessitent un logiciel sophistiqué pour gérer avec précision les trajectoires d'outils, les mouvements d'axe et l'engagement des matériaux. Cependant, l'intégration de ce logiciel avec des machines de différents fabricants ou des systèmes existants peut s'avérer difficile.

De nombreux fabricants de machines CNC exploitent des plates-formes open source ou des solutions logicielles propriétaires qui offrent une excellente compatibilité entre différentes machines.

La complexité d'une machine CNC a tendance à augmenter avec le nombre d'axes disponibles, ce qui peut entraîner des besoins de maintenance plus élevés. Les machines CNC multi-axes ont une structure plus complexe ; plus de pièces mobiles se traduisent par plus de taux de défaillance. S’il n’est pas correctement géré, cela augmente le risque de temps d’arrêt et de maintenance élevée.

Une solution essentielle à ce défi est l’utilisation de technologies de maintenance prédictive. Des capteurs implantés dans les systèmes d'axes CNC peuvent enregistrer l'état de fonctionnement de la machine en temps réel, identifiant l'usure ou les contraintes mécaniques avant même qu'elles n'entraînent une panne. Cela signifie que les fabricants peuvent effectuer les travaux de maintenance dans les délais et éviter les retards coûteux causés par des inefficacités.

Plusieurs tendances façonnent l’avenir des systèmes d’axes CNC. Ces tendances devraient repousser les limites de ce que l'usinage CNC peut réaliser, offrant une plus grande précision, flexibilité et intégration avec d'autres technologies de fabrication.

L’un des développements les plus passionnants dans le domaine de la technologie d’usinage CNC est le processus de fabrication innovant connu sous le nom de fabrication hybride. Cette technologie combine des processus d'usinage CNC conventionnels avec des processus de fabrication additive (impression 3D). Grâce au modèle hybride, les fabricants peuvent utiliser des systèmes d'axes CNC pour usiner des pièces à haute densité tout en utilisant des processus additifs pour former des fonctionnalités ou créer des configurations internes qui ne peuvent pas être usinées directement.

Ce modèle hybride de système utilisant des axes CNC peut être utilisé non seulement pour l'enlèvement pratique et rapide du matériau, mais également pour rediriger les têtes additives pour qu'elles fonctionnent en continu. Cette tendance est particulièrement bénéfique pour les fabricants du secteur aérospatial, où il existe un grand besoin de structures complexes et légères.

L’intégration des systèmes d’axes CNC et de la robotique constitue une autre tendance technologique prometteuse. Dans cette configuration, les machines CNC et les bras robotisés sont utilisés simultanément. Les axes CNC sont responsables du processus d'usinage, tandis que les bras robotisés effectuent des opérations telles que le chargement et le déchargement de la pièce, le polissage ou l'assemblage. Cela augmente l'utilisation de l'automatisation à un niveau plus élevé de flexibilité et de productivité dans les composants fabriqués.

L'intégration de la robotique est souvent considérée comme un avantage, principalement dans les usines intelligentes, où plusieurs machines et systèmes robotiques fonctionnent ensemble de manière transparente. Dans ce cadre, une machine CNC multi-axes peut se lancer dans des machinations complexes tandis que les systèmes robotiques gèrent la logistique, le tout garantissant une efficacité élevée.

L’avenir de l’usinage CNC se dirige également vers des systèmes d’auto-apprentissage, où l’intelligence artificielle (IA) et l’apprentissage automatique (ML) sont utilisés pour améliorer les performances des machines. Les algorithmes d'IA analysent les données des opérations d'usinage passées pour optimiser les trajectoires d'outils, les mouvements d'axe et les vitesses de coupe dans ces systèmes. Cela permet à la machine d’apprendre des tâches précédentes et d’améliorer son efficacité au fil du temps.

Par exemple, supposons qu'une machine CNC identifie qu'un type de matériau particulier entraîne une usure accrue des outils. Dans ce cas, le système d'IA peut ajuster les mouvements des axes pour minimiser l'usure des outils lors des opérations futures. De même, si la machine détecte que des paramètres d'usinage spécifiques conduisent à de meilleurs états de surface, elle peut automatiquement appliquer ces paramètres à des tâches similaires.

Alors que les industries s’efforcent de réduire leur impact environnemental, le développement de pratiques d’usinage CNC durables devient une priorité importante. Les systèmes d'axes CNC sont conçus pour être plus économes en énergie, réduisant ainsi la consommation d'énergie sans sacrifier les performances. Ceci est particulièrement important dans des secteurs comme l’aérospatiale et l’automobile, où la consommation d’énergie pendant les processus de production peut être importante.

De plus, l’usinage CNC durable implique également de réduire les déchets de matériaux. Les systèmes CNC multi-axes ont déjà contribué à cet effort en permettant un enlèvement de matière plus précis et en réduisant les excédents de matière et les rebuts. L'intégration de matériaux recyclables et de techniques de fabrication écologiques, telles que la réutilisation des copeaux et du liquide de refroidissement, est de plus en plus courante.

Les technologies modernes d'axes CNC modifient le processus de fabrication dans de nombreuses industries en offrant aux machinistes la possibilité de travailler avec une précision, une polyvalence et une vitesse élevées. L'évolution du système d'axes CNC permet aux fabricants de répondre aux tendances à la hausse des processus de fabrication, des systèmes simples à 2 axes aux systèmes à 6 axes, et surtout, ils sont capables de fabriquer des pièces détaillées et complexes.

Les innovations dans les systèmes de contrôle, telles que l'intégration de jumeaux numériques, les optimisations complexes de l'IA et l'intégration de l'IoT, améliorent encore les capacités des machines CNC qui étaient auparavant impossibles. À mesure que ces technologies continuent de se développer, les innovations dans les tendances ci-dessus augmenteront dans un avenir proche la portée des opérations des systèmes d'axes CNC dans les domaines de l'aérospatiale, de l'automobile et de la santé.

Des tendances telles que la fabrication hybride, l’intégration robotique, les machines à auto-apprentissage et les méthodes durables détermineront la manière dont l’usinage CNC façonnera l’avenir. Avec l'adoption généralisée de ces tendances, les systèmes d'axes CNC occuperont une place importante dans les usines intelligentes, automatisées et durables, soutenant les innovations de fabrication et les niveaux d'efficacité pendant de nombreuses années à venir.