Comme un Fabricant d'usinage CNC, j'apprécie l'importance de la précision dans la production de composants de qualité supérieure. La pierre angulaire d’un usinage CNC réussi est la précision, et elle n’est possible qu’avec des techniques d’inspection de haute qualité.

Je vous présenterai ensuite le monde complet des équipements d'inspection CNC, y compris les raisons pour lesquelles ils sont importants, les types disponibles, comment en sélectionner un, ses techniques d'application et les aspects de maintenance. À la fin de cet article, vous serez en mesure de comprendre comment utiliser un équipement d'inspection pour garantir la précision de l'usinage CNC.

Dans le cas d Usinage CNC, il n’y a pas de place à l’erreur en termes de précision. La dernière étape consiste à atteindre la précision lors de la fabrication afin d'obtenir enfin des produits de haute qualité. Le succès des objectifs définis dépend de l'utilisation d'équipements d'inspection CNC pour une qualité constante et des performances améliorées des pièces usinées.

Lorsqu'il s'agit de précision de machine, c'est en fin de compte la qualité des composants usinés qui en dépend. Un écart même minime par rapport à la dimension spécifiée peut conduire à des produits de qualité inférieure qui ne répondront pas aux paramètres prescrits. Grâce à l'utilisation d'équipements d'inspection CNC, les fabricants sont en mesure de vérifier que chaque composant est conforme aux exigences de qualité, améliorant ainsi la qualité et la fiabilité globales des produits.

Les tolérances strictes sont devenues la règle dans le monde de l’usinage CNC plutôt que l’exception. Les tolérances serrées doivent être respectées afin de répondre aux besoins très spécifiques requis par les composants. La vérification que toutes les pièces ont les bonnes dimensions, formes et autres caractéristiques dans les limites de tolérance est effectuée à l'aide d'un équipement d'inspection CNC.

De plus, l’obtention de la finition de surface requise est un autre aspect critique de l’usinage CNC. L'utilisation d'équipements d'inspection, notamment des plaques de surface et des bras de balayage laser, permet aux fabricants de vérifier la qualité de surface réelle des pièces usinées et de détecter ainsi tout écart empêchant d'atteindre la finition requise.

L’incorporation d’équipements d’inspection CNC dans la production la rend plus efficace. La vérification des dimensions et des caractéristiques élimine la possibilité de retouches et rejette la production, ce qui a rendu l'ensemble du processus efficace.

L’un d’eux est la fiabilité, un élément qui détermine si une entreprise donnée réussira ou non. La fiabilité des composants dépend de la précision avec laquelle ils sont fabriqués. Chaque pièce individuelle est inspectée à l'aide d'un équipement d'inspection CNC pour vérifier qu'elle répond aux normes, fournissant ainsi des produits fiables dont dépendent les clients.

Le maillon clé ici serait l'équipement d'inspection CNC, qui relie les exigences de conception aux pièces réellement achetées. Une fonction majeure de ce processus est de garantir que les pièces développées répondent aux dimensions, tolérances et surfaces finies prévues. Ce processus de certification garantit que toutes les pièces produites répondent aux normes afin d'assurer la réussite de l'usinage CNC.

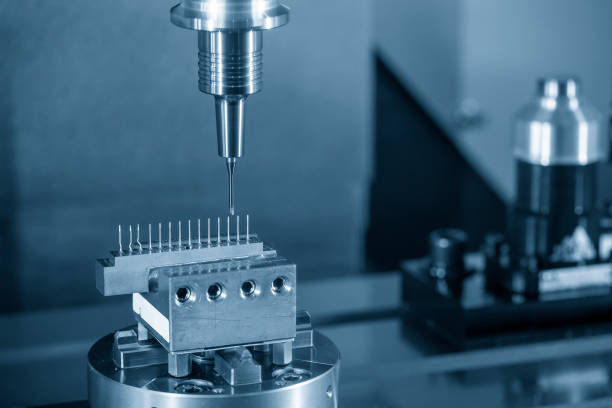

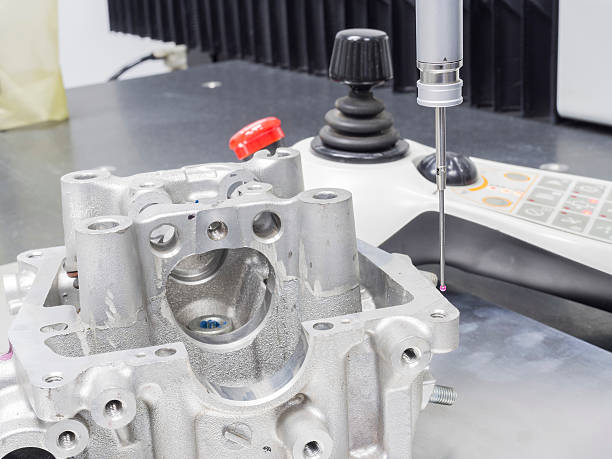

L'utilisation de ces MMT polyvalentes et précises est courante dans l'industrie de l'usinage CNC. Ils s'appuient sur un système de sondage pour vérifier les paramètres géométriques physiques d'un composant qui fournissent des figures dimensionnelles précises pour l'interprétation et la validation. Les MMT peuvent entreprendre des inspections de formes complexes et, dans de nombreux cas, des inspections dimensionnelles critiques.

Les composants sont inspectés en référence à des plaques de surface appelées simplement plaques de granit. Les méplats servent de surfaces de mesure planes qui permettent d'évaluer la planéité, la rectitude et le parallélisme des pièces usinées. Les plaques de surface sont essentielles pour effectuer des mesures de contrôle qualité avant que le produit ne soit vendu au client.

Les bras de balayage laser utilisent des méthodes laser modernes pour mesurer la géométrie 3D des pièces et garantir une évaluation complète. Ils sont particulièrement adaptés au contrôle de l'exactitude et de la qualité de surface des surfaces de forme libre et des géométries complexes dans une pièce usinée.

Les jauges go/No-Go sont des instruments de vérification simples mais efficaces qui permettent de confirmer rapidement la qualité d'une pièce donnée. Ces jauges indiquent cependant si une pièce est conforme aux spécifications et aident à prendre des décisions rapides pour déterminer la qualité des composants fabriqués.

Les micromètres sont des appareils de mesure très précis qui peuvent spécifier les dimensions des éléments caractéristiques de la machine telles que le diamètre, la profondeur et l'épaisseur. Ils offrent une grande précision et permettent de réaliser des estimations fines afin de vérifierconformité des pièces aux exigences.

Les pieds à coulisse sont des outils de mesure très populaires et pratiques, couramment utilisés pour mesurer l’extérieur et l’intérieur des pièces usinées. Ils sont indispensables pour fournir des mesures rapides et précises pour l’évaluation de la précision dimensionnelle des composants pendant le processus d’inspection.

Les jauges pneumatiques utilisent de l'air comprimé pour vérifier différentes dimensions de composants tels que les diamètres, les conicités et les rainures. Ils ont une sensibilité plus élevée et peuvent être utilisés pour inspecter des composants dans des tolérances étroites afin de garantir la précision et la fiabilité des mesures.

La sélection de dispositifs d'inspection CNC appropriés peut améliorer ou défaire la qualité, l'efficacité et la fiabilité de votre opération de production. Par conséquent, vous devrez évaluer de nombreuses variables pour vous assurer de choisir celle qui convient le mieux à vos besoins de production et à vos objectifs commerciaux.

La sélection de l'équipement d'inspection CNC nécessite de prendre en compte la complexité des caractéristiques de la pièce et les tolérances nécessaires. La géométrie des différents composants, l'état de surface et les dimensions varient et, par conséquent, chaque composant nécessite des capacités de test particulières. Par conséquent, il est impératif que vous évaluiez le large éventail de caractéristiques et de tolérances des pièces traitées par votre entreprise et que vous sélectionniez les instruments de mesure appropriés, capables d'analyser correctement ces paramètres. L'équipement d'inspection CNC doit être capable de mesurer de nombreux points de données avec précision et d'identifier tout écart par rapport aux spécifications de conception.

Votre volume de production et la dynamique avec laquelle vous exploitez l’entreprise détermineront le type de technologie d’inspection CNC que vous achèterez. Dans un contexte de fabrication à grand volume, les mesures doivent être effectuées rapidement et efficacement et, par conséquent, l'équipement d'inspection doit également fonctionner tout aussi rapidement. En revanche, les entreprises produisant de gros volumes ou avec des pièces standard peuvent préférer un équipement d'inspection conçu pour être simple en termes de maintenance et de polyvalence pour diverses variantes de produits. La technologie d’inspection doit être personnalisée en fonction des exigences particulières de la production et doit être soigneusement intégrée au flux de travail en cours afin de pouvoir perturber autant que possible tout en garantissant une efficacité globale maximale.

L'achat d'équipement d'inspection CNC n'est pas bon marché et il faut examiner le retour sur investissement sur le long terme par rapport au coût d'acquisition initial. Lors du calcul du coût total de possession, il est important de prendre en compte non seulement le prix initial, mais également la maintenance, la formation et les éventuelles mises à niveau. À cette fin, les entreprises doivent mener une analyse coûts-avantages approfondie pour déterminer la valeur qu’elles retireront de l’équipement d’inspection, comme des niveaux de qualité plus élevés, une réduction des rebuts, une productivité accrue, etc. De plus, prendre en compte les sources de crédit disponibles et les relations avec les fournisseurs peut aider à maximiser l'allocation budgétaire pour les équipements d'inspection CNC.

La capacité des opérateurs qui utiliseront l’équipement d’inspection CNC a un grand impact sur ses performances ainsi que sur son efficacité. L'équipement choisi doit correspondre aux compétences des opérateurs et disposer d'interfaces simples et de commandes faciles à comprendre. De plus, fournir aux opérateurs une formation approfondie sur la meilleure façon d’améliorer l’utilisation de l’équipement d’inspection garantira des résultats de haute qualité. Une formation appropriée augmente l'efficacité, réduit le nombre d'erreurs et de retouches, et ainsi diminue les coûts et améliore la qualité.

L'évolutivité de l'équipement d'inspection CNC doit être évaluée car les entreprises visent une augmentation ininterrompue. L'équipement sélectionné doit répondre aux exigences changeantes de la production, ajouter des flux de produits et intégrer une technologie moderne pour un examen efficace. L'évolutivité implique la mise à jour de l'équipement avec davantage de fonctionnalités ou de modules au fur et à mesure que l'entreprise se développe afin de protéger sa pertinence et sa valeur à long terme. Prendre en compte l’évolutivité et prévoir les besoins futurs permet aux entreprises de planifier à l’avance et de prendre des décisions commerciales stratégiques en fonction de leurs objectifs et de leur orientation de développement.

Pour un fonctionnement continu et une productivité améliorée, il est essentiel que les équipements d’inspection CNC s’intègrent bien au système de fabrication en vigueur. Les entreprises doivent vérifier si la technologie d’inspection peut fonctionner avec tous les outils de production, systèmes de données et options d’automatisation. Pour créer un écosystème de fabrication intégré, l'interopérabilité et le partage des résultats d'inspection sont nécessaires entre les processus, ce qui facilite l'amélioration globale des opérations. De plus, l'intégration de technologies complémentaires comme les logiciels de CAO/FAO et le contrôle qualité numérique permet d'améliorer la compatibilité entre les départements defabrication.

La maintenance est nécessaire pour garantir des performances optimales et une fonctionnalité fiable des équipements d'inspection CNC, qui doivent garantir une assistance technique à réponse rapide. Les fournisseurs d’équipements doivent évaluer leurs offres de services comme les programmes de maintenance préventive et la disponibilité des pièces de rechange, entre autres. L'infrastructure de support robuste garantit des temps d'arrêt minimaux et tout problème lié à l'équipement est résolu immédiatement, garantissant ainsi la continuité des opérations de production. De plus, l'utilisation de technologies de maintenance prédictive et de systèmes de surveillance de l'état améliorera la fiabilité et la durée de vie des équipements d'inspection et, à terme, réduira les coûts globaux d'exploitation des équipements, permettant ainsi d'atteindre des performances élevées en termes d'exploitation.

Cependant, l'obtention des bons outils de test CNC n'est qu'une partie du succès de cette technique. Cet article présente en détail comment l'intégration d'une utilisation intelligente des équipements d'inspection CNC améliore la précision et l'exactitude de la production.

La création de SOP détaillées et approfondies concernant le fonctionnement de l'unité d'inspection CNC évitera les lectures irremplaçables. Les opérateurs suivront les SOPS qui décrivent les méthodes d'inspection, les méthodes de mesure, les procédures d'étalonnage et les méthodes d'enregistrement des résultats.

Ainsi, des mesures précises ne peuvent être garanties que si l’équipement d’inspection est régulièrement calibré et vérifié. Un programme d'étalonnage régulier et son strict respect garantissent l'exactitude et la crédibilité des inspections, inspirant ainsi la fiabilité des résultats de mesure.

Il est recommandé que les opérateurs qui utiliseront les outils d'inspection soient suffisamment formés. Cela implique de leur fournir les compétences techniques et les informations nécessaires, ce qui renforce la précision et les pousse vers une culture de processus de production de haute qualité et méticuleux.

Une façon de connaître la qualité et la conformité de ses composants constitués consiste à analyser les données brutes des outils d’inspection CNC. Cela permet aux usines d'évaluer leurs méthodes d'amélioration des processus afin d'améliorer la qualité et d'initier des mesures correctives avec la capacité d'analyser et d'interpréter les données de mesure.

On ne saurait trop insister sur le fait qu’atteindre un rendement aussi élevé n’aurait aucun sens sans développer une culture d’amélioration continue. La recherche de moyens de mesure efficaces, l'amélioration du flux de travail lors des inspections et l'application des données d'inspection améliorent l'augmentation continue de la qualité des produits et de l'efficacité des processus.

Par conséquent, une réparation continue est une condition essentielle pour que les équipements d’inspection CNC fonctionnent efficacement jusqu’à la durée de vie prévue de leur durée de vie. Ne pas garantir que les dispositifs d'étalonnage sont correctement entretenus pourrait entraîner une diminution des niveaux de précision, des erreurs de fonctionnement et des dépenses supplémentaires en raison de dépenses de réparation élevées. Prendre soin de l’équipement d’inspection CNC pour des performances et une fiabilité optimales.

Préserver la précision et la fonctionnalité de l’équipement d’inspection implique de le garder propre, sans poussière ni débris. Un nettoyage à intervalles réguliers à l'aide d'outils et de méthodes appropriés, ainsi que de capots et de boîtiers de protection, garantit la protection des composants sensibles des outils d'inspection.

La lubrification des composants impliquant des pièces mobiles, des glissières et des guides linéaires est indispensable au bon fonctionnement de la CNC. Une lubrification régulière, comme suggéré par le fabricant, une inspection des composants pour détecter les surfaces usées et un fonctionnement en douceur favorisent une durée de vie plus longue de la machine.

L'équipement d'inspection a besoin d'une atmosphère stable et calme pour effectuer des mesures précises. Il est important d’éviter d’exposer les outils à des températures très élevées, modérées et basses ainsi qu’à l’humidité, entre autres aspects environnementaux qui peuvent compromettre la précision des appareils.

Un calendrier efficace intégrant une routine continue d'inspection programmée doit être établi pour garantir l'absence de surprises en termes de pannes inattendues et de mauvaises performances. Une surveillance régulière de l'usure, des dommages et de la dérive d'étalonnage prolonge la durée de vie de l'équipement et réduit les temps d'arrêt.

Pour bénéficier des nouvelles fonctionnalités, des corrections de bugs et des améliorations d'efficacité, il est crucial de maintenir à jour le micrologiciel et le logiciel de l'équipement d'inspection CNC. Les équipements sont constamment à la pointe puisque des contrôles réguliers des mises à jour sont effectués, suivis de leur mise en œuvre maîtrisée.

Cependant, l’utilisation d’équipements d’inspection CNC comme outil de précision, ainsi que pour la qualité et la fiabilité des éléments usinés, est l’un des points cruciaux. En conséquence, les fabricants doivent comprendre ce que signifie la précision dans l'usinage CNC, comment l'équipement d'inspection est utile, ainsi que les différents types d'équipement d'inspection et les critères de sélection.

Celui-ci fournit un aperçu détaillé de l'utilisation des équipements d'inspection CNC et des meilleures pratiques en matière de maintenance, ouvrant ainsi la voie vers l'atteinte des plus hauts niveaux de précision dans l'usinage CNC. Les fabricants devraient utiliser des équipements d'inspection modernes pour améliorer leurs niveaux d'usinage CNC.

Nous espérons que vous avez apprécié ce guide complet sur les instruments de test CNC. Pour ceux qui souhaitent en savoir plus sur les équipements d’inspection CNC et sur la manière dont ils peuvent améliorer les processus de fabrication, vous pouvez nous contacter pour plus d’informations.