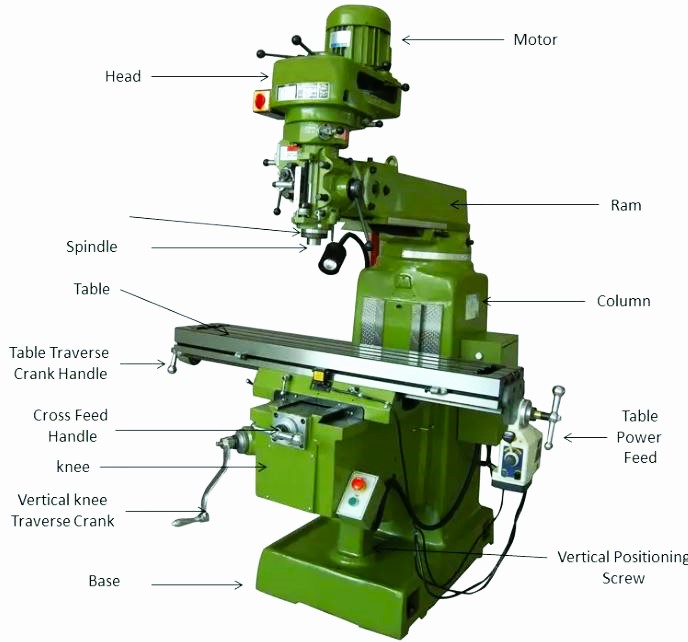

Fraiseuses sont des outils indispensables dans le monde de l’usinage. Ils sont chargés de façonner d’innombrables objets du quotidien. Parmi ces machines, le fraiseuse verticale est un bourreau de travail qui se démarque dans diverses industries, comme la fabrication et la métallurgie. L'article vise à explorer l'anatomie complexe de la fraiseuse verticale en décomposant ses sept composants principaux qui se combinent pour rendre possible un usinage de précision.

Chaque pièce joue un rôle crucial dans le fonctionnement de la machine. La base assure la stabilité, la colonne abrite la broche, le genou permet un mouvement vertical et la selle offre un mouvement horizontal. La table de travail accueille la pièce à usiner, tandis que la broche, alimentée par la machine, fait tourner l'outil de coupe pour créer des conceptions complexes et des mesures précises.

Comprendre ces composants est essentiel pour les opérateurs de machines et pour ceux qui sont curieux de connaître les merveilles techniques qui façonnent notre monde moderne. L'article se penche sur les éléments fondamentaux des fraiseuses verticales, mettant en lumière le fonctionnement interne de ces machines complexes.

Les fraiseuses, qu'elles soient manuelles ou CNC, enlèvent le métal des pièces et atteignent la forme et les dimensions souhaitées. Ceci est réalisé grâce à un outil de filage appelé fraise. Contrairement à un tour qui fait tourner la pièce et y déplace l'outil de coupe pour créer des formes cylindriques, la fraiseuse utilise une variété de fraises, notamment des fraises en bout, des fraises à surfacer et des fraises à queue d'aronde, pour usiner des surfaces plates et irrégulières. Cela inclut les surfaces de forme concave ou convexe.

Nous avons compilé une liste des sept composants cruciaux d’une fraiseuse verticale que vous devez comprendre.

1. La base

2. La colonne

3. Le genou

4. La selle

5. La table de travail

6. La broche

7. Le panneau de contrôle

À la base de chaque fraiseuse verticale se trouve la base, une structure robuste qui assure la stabilité et le support essentiels à l'ensemble de la machine. Ce composant est le point de départ du processus de fraisage complexe, garantissant que la machine reste stable et précise tout au long de ses opérations.

La base est généralement construite à partir de matériaux robustes tels que la fonte ou l’acier, connus pour leur résistance et leur rigidité. Sa conception et sa composition sont essentielles, car toute vibration ou instabilité peut conduire à des résultats de fraisage imprécis. La base est souvent grande et plate pour répartir uniformément le poids de la machine et minimiser les oscillations potentielles.

L'une des caractéristiques notables de la base est sa capacité à absorber et à amortir les vibrations générées lors du processus de fraisage. Cette qualité garantit que la pièce reste stable, permettant des coupes précises et des résultats cohérents. De plus, la base peut avoir des pieds réglables pour niveler la machine et garantir qu'elle est perpendiculaire à la pièce à travailler.

Dans le monde des fraiseuses verticales, la colonne est littéralement une présence imposante. S'élevant verticalement à partir de la base, cet élément essentiel constitue la principale structure de support de l'ensemble de la machine, abritant les éléments vitaux qui facilitent un enlèvement de matière précis et contrôlé.

Construite à partir de matériaux comme la fonte ou l’acier, la colonne est conçue pour assurer résistance et stabilité. Sa hauteur est une caractéristique déterminante, permettant le mouvement vertical du genou et de l'ensemble de la tête de fraisage. Ce mouvement vertical est essentiel pour les processus de fraisage, car il permet à la machine de s'engager dans la pièce à différentes hauteurs et angles.

L’une des fonctions les plus importantes de la colonne est de loger la broche, qui constitue le cœur de la fraiseuse. La rigidité et la stabilité de la colonne influencent directement la précision et l'exactitude de la broche. Toute déviation ou vibration dans la colonne pourrait entraîner des irrégularités dans les pièces usinées.

La conception de la colonne peut varier, certaines machines étant dotées d'une colonne fixe tandis que d'autres offrent des options de colonnes inclinables ou rotatives, ajoutant ainsi de la polyvalence aux capacités d'usinage. De plus, de nombreuses colonnes sont dotées de voies en queue d'aronde ou d'autres mécanismes pour attacher et guider la selle et le genou, permettant des mouvements contrôlés et précis.

Le genou est un élément dynamique et central responsable du mouvement vertical de la machine. Situé entre la selle et la table de travail, le genou permet des réglages précis dans le plan vertical, ce qui en fait un élément fondamental du processus d'usinage.

Le genou est généralement une grande structure en forme de boîte fabriquée à partir de matériaux robustes comme la fonte ou l'acier pour garantir stabilité et rigidité. Sa conception et sa construction sont méticuleusement conçues pour fournir un mouvement vertical contrôlé, fluide et précis. Cette capacité est cruciale pour un large éventail de tâches de fraisage, permettant à l'opérateur d'abaisser ou de relever l'outil de coupe avec la pièce, obtenant ainsi différentes profondeurs et dimensions dans le produit final.

L'une des caractéristiques les plus remarquables du genou estsa capacité à être ajustée par l'opérateur. Ce réglage manuel s'effectue généralement via une poignée ou une manivelle verticale, ce qui permet un contrôle précis du positionnement de l'outil de travail. Ce contrôle précis est indispensable lorsque l’on travaille avec différents matériaux ou lorsque l’on vise des tolérances exceptionnellement serrées dans le produit final.

Le genou joue un rôle essentiel dans la polyvalence des fraiseuses verticales. Sa possibilité de réglage permet l'usinage de différentes tailles et formes de pièces, ce qui en fait un élément clé pour la découpe de fentes, le perçage et même les tâches de contournage complexes. La combinaison du mouvement vertical du genou et de l'axe horizontal de la machine crée diverses possibilités d'opérations de fraisage.

Dans le cadre complexe d'une fraiseuse verticale, le chariot joue un rôle central, contribuant à la polyvalence et à la précision de la machine. Située sur le genou, la selle facilite le mouvement horizontal, permettant à la machine de traverser la table de travail et de s'engager avec la pièce sous différents angles.

Construite à partir de matériaux durables comme la fonte ou l’acier, la selle offre résistance et stabilité. Sa structure plate et robuste garantit que le mouvement horizontal est fluide et précis. La selle est souvent équipée d'une queue d'aronde ou d'autres mécanismes de guidage, lui permettant de se déplacer en douceur le long du genou.

Le mouvement horizontal de la selle est particulièrement important pour les tâches qui nécessitent un mouvement latéral, telles que la découpe de rainures de clavette ou l'exécution d'opérations d'alésage horizontal. Ce réglage latéral permet aux opérateurs d'accéder à différentes zones de pièces à usiner sans repositionner l'ensemble de la machine.

La selle et le mouvement vertical du genou permettent une amplitude de mouvements dynamique en deux dimensions. L'opérateur peut combiner ces mouvements pour créer des coupes, des contours et des formes complexes, faisant de la fraiseuse un outil polyvalent pour diverses applications d'usinage.

De plus, la précision de la selle est essentielle pour maintenir la précision pendant les opérations. La possibilité de verrouiller la selle en place garantit que la machine peut produire de manière cohérente des pièces avec des tolérances serrées, contribuant ainsi à la qualité globale du produit final.

Dans les fraiseuses verticales, la table de travail est un élément fondamental qui interagit directement avec la pièce, ce qui en fait un élément essentiel pour les opérations d'usinage. Cette surface plate, généralement rectangulaire, fournit une plate-forme stable pour sécuriser la pièce et offre une gamme d'options de positionnement pour un enlèvement de matière précis.

Les tables de travail sont disponibles dans différents modèles, notamment des tables simples, universelles et rotatives, chacune étant adaptée à des besoins d'usinage spécifiques. Ces tables sont construites à partir de matériaux durables tels que la fonte ou l'acier, garantissant qu'elles peuvent résister aux forces et aux vibrations générées lors du fraisage.

L'une des fonctions principales de la table de travail est de maintenir solidement la pièce en place. Ceci est souvent réalisé à l'aide de pinces, d'étaux ou de fixations fixées à la surface de la table. La planéité et la stabilité de la table de travail sont cruciales pour maintenir la précision du processus d'usinage, car tout écart peut entraîner des coupes ou des contours imprécis.

La table de travail est également conçue avec des fentes en T ou d'autres mécanismes de maintien, qui offrent une flexibilité dans le positionnement et la fixation de la pièce. Ces fentes permettent la fixation de diverses pinces et fixations, permettant aux opérateurs d'adapter la table à une large gamme de formes et de tailles de pièces.

De plus, la table de travail peut être ajustée le long des axes X et Y, permettant des mouvements et un positionnement horizontaux précis. Cette flexibilité est essentielle lors de la réalisation de coupes, de fentes et de trous complexes ou du contourage de la pièce sous différents angles.

La broche, souvent appelée le cœur d'une fraiseuse verticale, est un composant essentiel qui définit la capacité de la machine à façonner et couper des matériaux avec précision. Il joue un rôle central dans la conversion du mouvement rotatif en mouvement linéaire requis pour diverses opérations d'usinage.

Construite avec la plus grande précision et généralement fabriquée à partir de matériaux de haute qualité comme l'acier allié ou d'autres alliages durables, la broche est conçue pour la stabilité et la résistance. Sa conception et sa construction lui permettent de supporter des charges lourdes et des vitesses élevées tout en conservant sa rigidité.

À sa base, la broche abrite le porte-outil, qui maintient fermement l'outil de coupe. Ce porte-outil est essentiel pour garantir le fonctionnement précis et cohérent de la machine. Il permet un changement d'outil facile, essentiel lors de l'exécution de diverses tâches d'usinage.

Les broches sont disponibles dans différentes conceptions, y compris des options à entraînement par courroie et à entraînement direct. Les courroies et les poulies alimentent les broches entraînées par courroie, tandis que les broches à entraînement direct sont connectées directement au moteur. Le choix du type de broche dépend des exigences spécifiques de la tâche d'usinage, ainsi que de facteurs tels que la puissance et la vitesse.

La vitesse et la puissance de la broche sont des considérations clés lors de la sélection d'une fraiseuse verticale pour un travail particulier.Les broches ont souvent des commandes de vitesse variable pour s'adapter à différents matériaux et outils de coupe. Des vitesses de broche plus élevées sont généralement utilisées pour les travaux de précision, tandis que des vitesses plus faibles sont adaptées aux coupes intensives.

La précision et la stabilité de la broche sont essentielles pour obtenir les résultats souhaités lors des opérations de fraisage. Toute imperfection ou imprécision dans la broche peut conduire à des résultats d'usinage médiocres. Par conséquent, un entretien et un alignement appropriés de la broche sont cruciaux pour garantir des performances constantes et la production de pièces de haute qualité.

Le panneau de commande sert de cerveau et de système nerveux central, permettant à l'opérateur d'affiner et d'exécuter des tâches d'usinage précises. La technologie et l’expertise humaine convergent dans ce composant pour façonner les matières premières en composants complexes.

Le panneau de commande est généralement équipé d'un ensemble de commutateurs, de boutons et d'un affichage numérique, permettant à l'opérateur de contrôler divers aspects du fonctionnement de la machine. Ces commandes peuvent inclure le réglage de la vitesse de broche, la mise sous/hors tension, le contrôle de la vitesse d'avance et le sens de déplacement. De plus, les fraiseuses plus avancées peuvent disposer d'interfaces à commande numérique par ordinateur (CNC), permettant des processus d'usinage automatisés et très précis.

L'une des caractéristiques essentielles du panneau de commande réside dans ses mesures de sécurité. Des boutons d'arrêt d'urgence et des verrouillages de sécurité sont souvent intégrés à la conception pour garantir le bien-être de la machine et de l'opérateur. Ces mesures de sécurité peuvent arrêter immédiatement le fonctionnement de la machine en cas de problème inattendu, évitant ainsi les accidents et les dommages.

De plus, le panneau de commande offre un moyen d'ajuster et de programmer la fraiseuse pour différentes tâches. Pour les machines CNC, c'est l'interface à travers laquelle les codes G et les codes M sont saisis, guidant le mouvement de l'outil avec une précision incroyable. Ce niveau d'automatisation et de contrôle garantit la répétabilité, la cohérence et la capacité de produire efficacement des pièces complexes.

Le panneau de commande est l'endroit où l'expertise et la créativité de l'opérateur fusionnent avec la technologie, permettant la production de composants complexes et précis. Il permet aux machinistes de s'adapter à divers matériaux, conceptions de pièces et outils de coupe tout en conservant le plus haut niveau de précision.

Les fraiseuses verticales offrent de nombreux avantages, ce qui en fait la pierre angulaire de l'usinage dans diverses industries. Ces avantages proviennent de leur conception, de leur polyvalence et de leur précision. Voici quelques avantages clés des fraiseuses verticales :

Les fraiseuses verticales sont incroyablement polyvalentes. Ils peuvent effectuer diverses tâches, notamment le surfaçage, le fraisage en bout, la découpe de rainures, le perçage, etc. Cette polyvalence les rend inestimables dans les secteurs de la fabrication, de l’aérospatiale, de l’automobile et de la fabrication d’outils.

La précision est la marque des fraiseuses verticales. Grâce à la capacité de contrôler la vitesse de broche, l'avance et la profondeur de l'outil, ils peuvent atteindre des tolérances extrêmement serrées, garantissant ainsi des produits finis de la plus haute qualité.

Les fraiseuses verticales sont très efficaces. Ils peuvent enlever la matière rapidement et précisément, réduisant ainsi les temps de production et minimisant le gaspillage de matière. Cette efficacité est cruciale dans les secteurs où le temps et la rentabilité sont primordiaux.

Les fraiseuses verticales peuvent être facilement personnalisées pour répondre à des besoins de production spécifiques. Les opérateurs peuvent choisir les outils de coupe, les dispositifs de maintien de la pièce et les commandes CNC appropriés, adaptant ainsi la machine à la tâche.

Ces machines produisent systématiquement des résultats uniformes. Qu'il s'agisse d'usiner un seul prototype ou de produire des pièces en série, les fraiseuses verticales offrent une qualité constante, réduisant ainsi le risque de défauts et de reprises.

De nombreuses fraiseuses verticales sont équipées de commandes CNC, permettant l'automatisation. Cette fonctionnalité rationalise la production, réduit les erreurs de l'opérateur et permet l'usinage de pièces très complexes et complexes.

Les fraiseuses verticales peuvent travailler avec divers matériaux, notamment les métaux, les plastiques et les composites. Cette adaptabilité les rend adaptés à un large éventail d’applications.

Les fraiseuses verticales sont des bêtes de somme polyvalentes dans le domaine de l’usinage de précision. Leurs composants robustes, notamment la base, la colonne, le genou, la selle, la table de travail, la broche et le panneau de commande, offrent une efficacité, une précision et une adaptabilité exceptionnelles pour un large éventail d'applications industrielles. Leur capacité à gérer divers matériaux, à produire des résultats cohérents et à être personnalisés pour des tâches spécifiques en fait un atout essentiel dans la fabrication et l'ingénierie. Les nombreux avantages qu’ils apportent, de la rentabilité à l’automatisation, soulignent leur importance durable dans le façonnement de notre monde moderne grâce à l’ingénierie de précision.